Способ изготовления узлов соединения связей корпусных конструкций из полимерных композиционных материалов (пкм)

Иллюстрации

Показать всеИзобретение относится к пластмассовому судостроению и касается изготовления конструкций, содержащих соединяемые панели (связи) из полимерного композиционного материала (ПКМ) с применением угловых соединительных элементов и адгезионных составов и может быть использовано при изготовлении узлов соединения связей корпусных конструкций кораблей и судов. Предложен способ изготовления узла соединения связей корпусных конструкций из ПКМ, включающий использование угловых соединений трехслойных конструкций, в котором используются отдельно изготовленные угловые соединительные элементы, выполненные методом закрытого формования. Приведена последовательность операций способа с применением упорного каркаса с вакуумными присосками, за счет которых происходит прижатие упорного каркаса к элементам конструкции, и воздушного прижимного мешка, обеспечивающего равномерное прижатие углового соединительного элемента по всей поверхности склейки его с элементами конструкции. Технический результат заключается в снижении вредности технологического процесса, снижении трудоемкости, сокращении времени изготовления узлов соединения связей корпусных конструкций и повышении их надежности. 3 ил.

Реферат

Изобретение относится к пластмассовому судостроению и касается области изготовления конструкций, содержащих соединяемые панели (связи) из полимерного композиционного материала (ПКМ) с применением угловых соединительных элементов и адгезионных составов, и может быть использовано при изготовлении узлов соединения связей корпусных конструкций кораблей и судов.

Известны корпусные конструкции из ПКМ, имеющие угловые соединения однослойных полотнищ на приформовочных угольниках с ровингами (ОСТ 5.1001-80 «Суда пластмассовые, детали и узлы соединений корпусных конструкций», стр. 12, рис. 4). Однако изготовление угловых соединений на приформовочных угольниках, которые выполняются контактным методом формования, является очень трудоемким технологическим процессом с применением ручного труда, а также имеет ограничения по нормам рабочего времени из-за вредности технологического процесса.

Также известен узел соединения корпусных конструкций из полимерного композиционного материала (РФ №2321517, авторы В.А. Булкин, Л.И. Кацнельсон, O.K. Коробков, A.M. Лазарев, Н.Н. Федонюк). Процесс изготовления узла соединения корпусных конструкций из полимерного композиционного материала заключается в следующем: узел соединения имеет угловые соединения трехслойных конструкций на приформовочных угольниках с ровингом. При этом с одной стороны углового соединения установлен на клеевой основе закладной опорный элемент треугольного профиля из полимерного упрочненного материала с предварительной приформовкой двумя слоями стеклоткани, поверх которой установлен приформовочный угольник. Предварительная приформовка выполняется для удобства монтажа и нормального формирования приформовочного угольника.

Недостатки указанного технического решения - трудоемкий технологический процесс с применением ручного труда, ограничения по нормам рабочего времени из-за вредности технологического процесса, необходимость выполнения предварительных приформовок для монтажа опорного закладного элемента с применением технологических перерывов, сложности с фиксацией опорного закладного элемента по месту приклейки, в особенности на вертикальных плоскостях.

Задачами изобретения являются снижение вредности технологического процесса за счет применения отдельно изготовленных современными методами закрытого формования (инфузия, RTM и др.) приформочных угольников (угловых соединительных элементов), снижение трудоемкости и сокращение времени изготовления узлов соединения связей корпусных конструкций с сокращением доли ручного труда за счет механизации монтажа соединительных элементов по месту приклейки, снижение вероятности брака за счет обеспечения надежной фиксации соединительных элементов на вертикальных и наклонных плоскостях.

Поставленные задачи решаются следующим образом. Способ изготовления узла соединения связей корпусных конструкций из полимерных композиционных материалов (ПКМ), включающий использование угловых соединений трехслойных конструкций на приформочных угольниках, выполненных контактным методом, используются отдельно изготовленные от узла соединения связей корпусных конструкций приформочные угольники, выполненные методом закрытого формования, предварительно изготовленные связи конструкций из ПКМ устанавливаются в соединяемое положение, производится подготовка к склеиванию поверхностей собираемой конструкции и угловых соединительных элементов, производится нанесение адгезионного состава на поверхности собираемой конструкции и угловых соединительных элементов, установка углового соединительного элемента на место приклейки, поверх соединительного углового элемента укладывается полоса полиэтиленовой пленки, предотвращающей загрязнение воздушного прижимного мешка, поверх полиэтиленовой пленки укладывается сдутый воздушный мешок, устанавливается упорный каркас, в вакуумные присоски по магистрали подачи вакуума с помощью системы подачи подается вакуум, за счет поданного в присоски вакуума, происходит прижатие упорного каркаса к элементам конструкции, в прижимной мешок подается сжатый воздух, вследствие чего мешок заполняет образованную полость и происходит равномерное прижатие углового соединительного элемента по всей поверхности склейки, после полной полимеризации клеевого слоя выпускается воздух из прижимного мешка, отключается вакуум в вакуумных присосках и удаляется упорный каркас, защитная полиэтиленовая пленка и прижимной мешок.

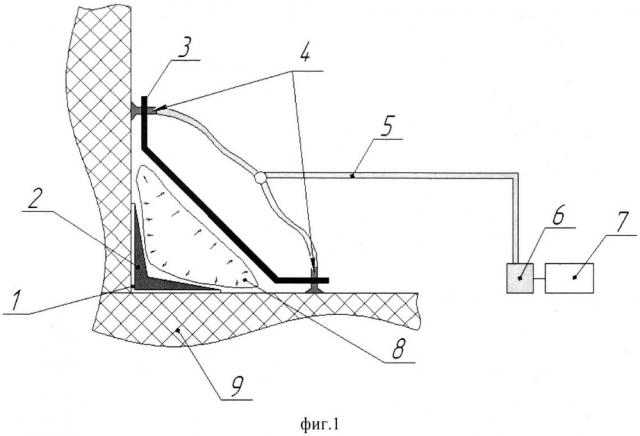

Способ поясняется следующими рисунками:

- схема формирования узлов соединений связей корпусных конструкций - фиг. 1:

1 - адгезионный состав;

2 - угловой соединительный элемент;

3 - упорный каркас;

4 - вакуумные присоски;

5 - магистраль подачи вакуума;

6 - вакуумный насос;

7 - ресивер;

8 - воздушный прижимной мешок;

9 - соединяемые связи.

- упорный каркас с присоединенными к нему вакуумными присосками (вид спереди) - фиг. 2:

3 - упорный каркас;

4 - вакуумные присоски;

5 - магистраль подачи вакуума;

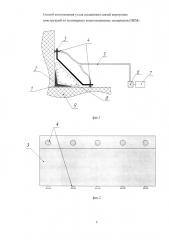

- соединение вакуумных трубок с линией подачи вакуума на упорном каркасе (вид сзади) - фиг. 3:

3 - упорный каркас;

4 - вакуумные присоски;

5 - магистраль подачи вакуума;

10 - запорный кран;

11 - коннекторы.

Процесс изготовления узла соединения связей по предлагаемому способу заключается в следующем:

- методом закрытого формования (инфузия, RTM и др.) отдельно изготавливаются приформочные угольники (угловые соединительные элементы);

- предварительно изготовленные связи конструкций 9 из ПКМ устанавливаются в соединяемое положение;

- производится подготовка к склеиванию поверхностей собираемой конструкции и угловых соединительных элементов 2;

- производится нанесение адгезионного состава 1 на поверхности собираемой конструкции и угловых соединительных элементов;

- установка углового соединительного элемента на место приклейки;

- поверх соединительного углового элемента укладывается полоса полиэтиленовой пленки, предотвращающей загрязнение воздушного прижимного мешка 8;

- поверх полиэтиленовой пленки укладывается сдутый воздушный мешок. При необходимости воздушный мешок может быть зафиксирован скотчем в нескольких местах, что актуально при выполнении потолочных соединений или соединений под наклоном;

- устанавливается упорный каркас 3;

- в вакуумные присоски 4 по магистрали подачи вакуума 5 с помощью системы подачи 6, 7, 10, 11 подается вакуум. За счет поданного в присоски вакуума происходит прижатие упорного каркаса к элементам конструкции;

- в прижимной мешок подается сжатый воздух, вследствие чего мешок заполняет образованную полость и происходит равномерное прижатие углового соединительного элемента по всей поверхности склейки;

- после полной полимеризации клеевого слоя выпускается воздух из прижимного мешка, отключается вакуум в вакуумных присосках и удаляются упорный каркас, защитная полиэтиленовая пленка и прижимной мешок.

Предлагаемый способ обеспечивает снижение вредности технологического процесса за счет применения отдельно изготовленных современными методами закрытого формования (инфузия, RTM и др.) соединительных элементов, снижение трудоемкости и сокращение времени изготовления узлов соединения связей корпусных конструкций с сокращением доли ручного труда за счет механизации монтажа соединительных элементов по месту приклейки, снижение вероятности брака за счет обеспечения надежной фиксации соединительных элементов на вертикальных и наклонных плоскостях.

Способ изготовления узлов соединения связей корпусных конструкций из полимерных композиционных материалов (ПКМ), включающий использование угловых соединений трехслойных конструкций на приформочных угольниках, выполненных контактным методом, отличающийся тем, что используются отдельно изготовленные от узла соединения связей корпусных конструкций приформочные угольники, выполненные методом закрытого формования, предварительно изготовленные связи конструкций из ПКМ устанавливаются в соединяемое положение, производится подготовка к склеиванию поверхностей собираемой конструкции и угловых соединительных элементов, производится нанесение адгезионного состава на поверхности собираемой конструкции и угловых соединительных элементов, установка углового соединительного элемента на место приклейки, поверх соединительного углового элемента укладывается полоса полиэтиленовой пленки, предотвращающей загрязнение воздушного прижимного мешка, поверх полиэтиленовой пленки укладывается сдутый воздушный мешок, устанавливается упорный каркас, в вакуумные присоски по магистрали подачи вакуума с помощью системы подачи подается вакуум, за счет поданного в присоски вакуума происходит прижатие упорного каркаса к элементам конструкции, в прижимной мешок подается сжатый воздух, вследствие чего мешок заполняет образованную полость и происходит равномерное прижатие углового соединительного элемента по всей поверхности склейки, после полной полимеризации клеевого слоя выпускается воздух из прижимного мешка, отключается вакуум в вакуумных присосках и удаляются упорный каркас, защитная полиэтиленовая пленка и прижимной мешок.