Соединение корпусов цилиндров и подшипников паровой турбины (варианты)

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике. Может использоваться для минимизации тепловых перемещений роторов относительно корпусов цилиндров за счет изменения длины соединения корпусов цилиндров и подшипников. Узлы переменной длины могут быть реализованы различными способами (винтовое соединение со встроенным гидроприводом). Предложенные соединения переменной длины имеют следующие преимущества: позволяют минимизировать относительные перемещения роторов относительно корпусов цилиндров; позволяют ускорить пуски и остановы турбин за счет управления относительными перемещениями; обеспечивают минимальные перемещения ротора на генератор. 1 з.п. ф-лы.

Реферат

Изобретение относится к теплоэнергетике, к системе организации тепловых перемещений (СОТП) паровых турбин. Удлинения в осевом направлении корпусов цилиндров и роторов отличаются из-за их различных температур, что увеличивает время пусков и остановов, приводит к увеличенным зазорам и снижению экономических показателей турбины. Конструктивные особенности взаимного соединения корпусов, стульев подшипников и роторов образуют СОТП, наиболее распространенные из которых описаны в книге (Костюк А.Г. Динамика и прочность турбомашин. М.: издательский дом МЭИ. 2007 г. П.4.2). Основные различия этих систем состоят в способах передачи усилий между корпусами, опирания и закрепления стульев подшипников. Самой распространенной является тип I с жесткой связью между корпусами цилиндров и подшипников и их перемещением вдоль турбины. Наиболее совершенной конструкцией считается тип III с жестким закреплением подшипников и использованием продольных штанг между корпусами цилиндров. Эти конструкции принимаем за прототип. Для минимизации относительных перемещений роторов и корпусов (ОПРК) в трехцилиндровой турбине предлагается упорный подшипник расположить на стуле между цилиндрами высокого и среднего давлений. В этом случае максимальные ОПРК получаются в начале цилиндра высокого давления Δ1 и в конце цилиндра низкого давления Δ2. Из-за ограничений на эти величины получаем продолжительный пуск и останов турбины (до 28 часов). Так как в некоторых схемах используется два фикспункта, то на величину Δ2 влияет выбор их расположения. Но определяющим является относительное расширение цилиндра высокого давления Δ1. Таким образом, в прототипе и во всех известных системах максимальное ОПРК минимизируется только расположением упорного подшипника.

Целью данного изобретения является разработка дополнительных мероприятий для уменьшения ОПРК, которая достигается изменением длины соединения между элементами статора в процессе пусков, остановов и стационарной работы.

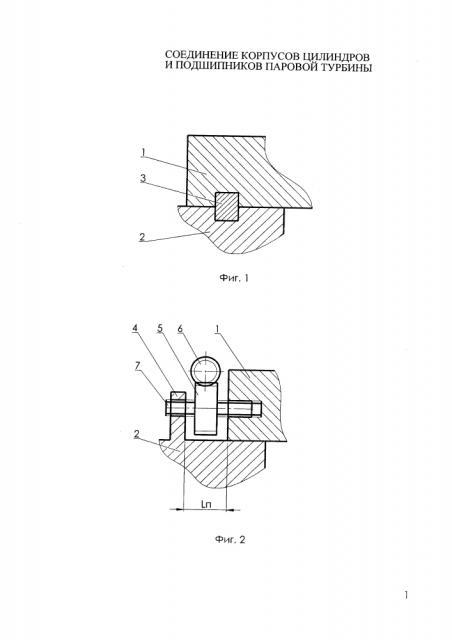

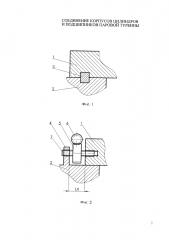

В схеме с подвижными корпусами подшипников соединение корпусов подшипника 2 и цилиндра 1 осуществляется с помощью поперечной шпонки 3 (фиг. 1). Это соединение необходимо модернизировать в жесткое соединение переменной длины (фиг. 2), в котором лапа корпуса цилиндра 1 скользит по корпусу подшипника 2, а продольное усилие передается через винт 7 с трапецеидальной противоположной резьбой на концах, который вкручивается в крепежный элемент 4 подшипника 2 и в лапу корпуса цилиндра 1. Для упрощения сборки крепежный элемент 4 выполняется съемным. При пусках корпус цилиндра разогревается медленнее, чем ротор, и необходимо зазор Lп увеличить на соответствующую величину, а при останове корпус цилиндра остывает медленнее и зазор необходимо уменьшить. Это достигается вращением колеса 5 с винтом 7 в ту или другую сторону. Для уменьшения крутящего момента рекомендуется использовать червячную передачу 6. Для компенсации поперечных удлинений в качестве узла с переменной длиной может использоваться специальный талреп, работающий на растяжение и сжатие.

Если жесткий элемент соединения подшипника и корпуса цилиндра расположить по оси турбины (цитируемая книга, рис. 4.10), а лапы будут свободно скользить по корпусу подшипника, то поперечные нагрузки в креплении практически исключаются.

Проблема осевых перемещений не менее актуальна для одноцилиндровых двухкорпусных паровых турбин с петлевой схемой движения пара (Фиг. 3). Ротор 8 с опорными подшипниками и упорным подшипником 11 жестко связан через корпус упорного подшипника 12 с помощью соединения 13 (в существующих конструкциях это соединение реализуется через поперечные шпонки, как приведено на фиг. 1) с наружным корпусом 9. Внутренний корпус 10 включает ступени левого потока и жестко связан на входе с наружным корпусом 9 по линии 16. Фикспункт обычно расположен на правом конце наружного корпуса. Пар с температурой 550°С подводится к внутреннему корпусу и после расширения в нем разворачивается и с температурой около 300°С поступает в наружный корпус. Поэтому температура наружного корпуса намного ниже температуры ступеней внутреннего корпуса и соответственно ротора (среднее значение 425°С). Температура ротора в районе уплотнений на участке Ly близка к начальной. С учетом большой разницы в температурах ротора и наружного корпуса на участках Lл и Ly даже на стационарном режиме в районе первой ступени правого потока получаем относительную разность перемещений около 5 мм. При пуске эта разность увеличивается в 1,5-1,8 раза и диск 14 задевает диафрагму 15 следующей ступени, что является проблемой для петлевой схемы, которую можно решить применением соединения 13 с переменной длиной. Т.е. необходимо соединения 13 на стационарном режиме удлинить на 4-5 мм, а при пусках на 6-8 мм за счет изменения размера Lп.

Возможен второй вариант конструкции жесткого соединения переменной длины с помощью гидропривода поступательного движения с гидроцилиндром двустороннего действия (фиг. 4). Цилиндр гидропривода 17 жестко соединен с крепежным элементом 4 подшипника 2, шток поршня 18 жестко соединен с корпусом цилиндра турбины 1. Через патрубок 19 рабочая жидкость подается в поршневую полость 20 и создает в ней давление, перемещающее шток 18 и соответственно увеличивает расстояние Lп между крепежным элементом 4 и корпусом цилиндра турбины 1, то есть длина соединения увеличивается. При подаче рабочей жидкости через патрубок 21 в штоковую полость 22 длина соединения уменьшается.

Предложенные соединения переменной длины имеют следующие преимущества:

- Позволяют минимизировать относительные перемещения роторов относительно корпусов цилиндров;

- Позволяют ускорить пуски и остановы турбин за счет управления относительными перемещениями;

- Обеспечивают минимальные перемещения ротора на генератор.

1. Соединение корпусов цилиндров и подшипников паровой турбины, обеспечивающее продольные перемещения статора относительно ротора, отличающееся тем, что имеют узел с винтовым соединением, позволяющим изменять расстояние между корпусами на различных режимах работы.

2. Соединение корпусов цилиндров и подшипников паровой турбины, обеспечивающее продольные перемещения статора относительно ротора, отличающееся тем, что имеют узел с гидроприводом, позволяющим изменять расстояние между корпусами на различных режимах работы.