Способ упрочнения зубьев зубчатого колеса

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано для повышения износостойкости зубьев крупномодульных колес нереверсивных зубчатых передач. Способ упрочнения заключается в повышении твердости боковых поверхностей зубьев и поверхностей оснований впадин зубчатого венца, при этом упрочнению подвергают одну из двух боковых поверхностей каждого зуба, являющуюся рабочей, по всей ее длине, и участки поверхностей оснований впадин зубчатого венца, прилегающие к этим упрочняемым боковым поверхностям зубьев. Обеспечивается снижение издержек на осуществление процесса упрочнения зубьев зубчатого колеса. 1 ил.

Реферат

Изобретение относится к машиностроению, в частности - к деталям машин, и может быть использовано для повышения износостойкости зубьев крупномодульных зубчатых колес нереверсивных зубчатых передач.

Известен способ упрочнения зубьев зубчатого колеса, заключающийся в химико-термической обработке зубьев (методом цементации, азотирования и др.) - см., например, Старосельский А.А., Гаркунов Д.Н. Долговечность трущихся деталей машин. М.: Машиностроение, 1967, стр. 308-315. Данный способ обеспечивает повышение твердости рабочих (трущихся) поверхностей зубьев, что способствует повышению их износостойкости.

Недостаток данного способа состоит в том, что при его осуществлении происходит упрочнение обоих боковых поверхностей зубьев зубчатого колеса. Однако в нереверсивных зубчатых передачах рабочей является только одна из двух боковых поверхностей каждого зуба, вторая боковая поверхность каждого зуба в работе колеса не участвует, трению не подвергается и, следовательно, в повышении твердости не нуждается. Поэтому осуществлять упрочнение обоих боковых поверхностей зубьев нецелесообразно.

В качестве прототипа взят способ упрочнения зубьев зубчатого колеса, заключающийся в поверхностной закалке рабочих поверхностей зубьев методом их высокочастотной закалки - см. Производство зубчатых колес: Справочник / С.Н. Калашников, А.С. Калашников, Г.И. Коган и др.; Под общ. ред. Б.А. Тайца. - 3-е изд., перераб. и допол. - М.: Машиностроение, 1990 - 464 с.: ил., стр. 428-432, рис. 20.4. При этом способе упрочнению подвергают обе боковые поверхности каждого зуба и поверхности оснований впадин зубчатого венца между зубьями: упрочнение поверхностей впадин предотвращает снижение прочности зубьев, т.к. область действия остаточных напряжений в поверхностном слое при закалке совпадает с зоной наибольших растягивающих напряжений от рабочей нагрузки зубьев при их работе. В результате упрочнения повышается износостойкость зубьев.

Недостаток прототипа состоит в том, что упрочняют обе боковые поверхности каждого зуба, в то время как при нереверсивном режиме работы колеса в работе участвует только одна его боковая поверхность. А выполнение упрочнения обоих боковых поверхностей каждого зуба в данном случае приводит только к увеличению издержек на выполнение процесса упрочнения.

Изобретением решается задача оптимизации процесса упрочнения зубьев крупномодульного зубчатого колеса нереверсивной передачи и снижения издержек на его осуществление.

Для этого способ упрочнения зубьев зубчатого колеса включает повышение твердости боковых поверхностей зубьев и поверхностей оснований впадин зубчатого венца методом их поверхностной высокочастотной закалки. Причем упрочнению подвергают одну из двух боковых поверхностей каждого зуба, являющуюся рабочей, и участки поверхностей оснований впадин зубчатого венца, прилегающие к этим упрочняемым боковым поверхностям зубьев.

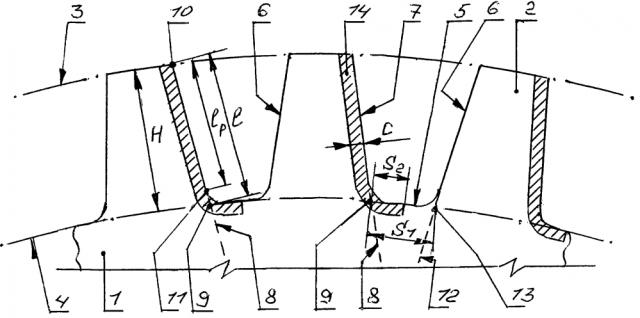

Сущность изобретения поясняется чертежом, на котором изображен фрагмент зубчатого колеса - вид с торца.

На чертеже показаны: тело 1 зубчатого колеса, зубчатый венец с зубьями 2, окружность 3 вершин зубчатого венца, окружность 4 оснований зубчатого венца, основания 5 впадин зубчатого венца, боковые поверхности 6 и 7 зубьев, теоретическое продолжение 8 боковых поверхностей 7 в сторону тела 1, точки 9 пересечения линий 8 и 4, точки 10 пересечения боковых поверхностей 7 с окружностью 3, нижняя точка 11 рабочего участка боковой поверхности 7, теоретическое продолжение 12 поверхности 6 в сторону тела 1, точка 13 пересечения линии 12 с окружностью 4, зона упрочнения 14; высота H зубьев, длина боковой поверхности зуба, длина рабочего участка боковой поверхности; расстояние S1 между точками 9 и 13; размер S2 упрочняемой зоны по основанию впадины зубчатого венца; глубина С зоны упрочнения.

Данный способ упрочнения реализуется следующим образом. Зубчатое колесо состоит из тела 1 и зубчатого венца с зубьями 2 высотой Н. Окружность вершин зубчатого венца - 3, окружность оснований зубчатого венца - 4, впадины зубчатого венца - 5. Боковые поверхности зуба - 6 и 7. Одна из боковых поверхностей каждого зуба - 6 является нерабочей, другая боковая поверхность каждого зуба - 7 является рабочей. Точки пересечения теоретического продолжения 8 поверхностей 7 с окружностью 4-9. Длины боковых поверхностей 7 (и 6) - . Точки пересечения боковых поверхностей 7 с окружностью 3-10, длина рабочего участка боковой поверхности 7 - (между точками 10 и 11). Теоретическое продолжение поверхности 6 в сторону тела 1-12, точка пересечения линии 12 с окружностью 4-13. Расстояния между точками 9 и 13 - S1. Участок боковой поверхности 7 каждого зуба между точками 9 и 11 является нерабочим. Упрочнение (14) производят для каждой рабочей боковой поверхности (7) (по длине ) каждого зуба 2 и участка поверхности основания впадины зубчатого венца (5), прилегающего к упрочняемой боковой поверхности (7); размер зоны упрочнения поверхности основания впадины - S2. Степень упрочнения (глубина С зоны упрочнения, степень повышения твердости упрочняемой поверхности (7, 5) задают, исходя из условий работы колеса. Величину S2 задают исходя из величины изгибающих нагрузок, действующих на зубья колеса.

По сравнению с прототипом предлагаемый способ упрочнения зубьев зубчатого колеса позволяет оптимизировать процесс упрочнения зубьев зубчатых колес нереверсивных зубчатых передач, а также - снизить издержки на его осуществление.

Способ упрочнения зубьев зубчатого колеса, преимущественно крупномодульного, нереверсивной зубчатой передачи, включающий повышение твердости боковых поверхностей зубьев и поверхностей оснований впадин зубчатого венца методом их поверхностной высокочастотной закалки, отличающийся тем, что упрочнению подвергают одну из двух боковых поверхностей каждого зуба, являющуюся рабочей, и участки поверхностей оснований впадин зубчатого венца, прилегающие к этим упрочняемым боковым поверхностям зубьев.