Профиль рабочей поверхности железнодорожного колеса р65-вг1

Иллюстрации

Показать всеИзобретение относится к рельсовому транспорту, а именно к форме профиля рабочей поверхности железнодорожного колеса, и может быть использовано при изготовлении и ремонте цельнокатаных или сборных колес подвижного состава промышленного железнодорожного транспорта, работающего, в частности, на участках с кривыми малого радиуса, например колесных пар грузовых вагонов, платформ, цистерн. Профиль рабочей поверхности железнодорожного колеса состоит из гладко сопряженных прямолинейных отрезков и дуг окружностей, образующих радиусы скругления. Прямолинейные отрезки профиля образованы линией катания, соответствующей коничности 1:10, и углом наклона гребня колеса 60 град. Их сопряжение выполнено в виде двух дуг окружностей, радиус первой из которых, примыкающей к гребню колеса, составляет R1=20±2 мм, а радиус второй дуги, примыкающей к линии катания, составляет R2=106±2 мм. Точки сопряжения упомянутых прямолинейных отрезков и дуг окружностей имеют координаты (-37,5; -13,1), (-24,9; -3,5) и (-5,8; -0,4) относительно точки 0, расположенной в расчетном центре профиля колеса, соответствующем кругу катания. Профиль обеспечивает равномерный износ рельса при минимизации износа рабочей поверхности колеса и устранении подреза гребня за счет получения возможно широкого пятна контакта поверхностей. 5 ил.

Реферат

Изобретение относится к рельсовому транспорту, а именно к форме профиля рабочей поверхности железнодорожного колеса, и может быть использовано при изготовлении и ремонте цельнокатаных или сборных колес подвижного состава промышленного железнодорожного транспорта, работающего, в частности, на участках с кривыми малого радиуса, например колесных пар грузовых вагонов, платформ, цистерн.

Эксплуатационные качества железнодорожных колес определяются способностью выдерживать циклические напряжения, вызываемые нормальными рабочими статическими и динамическими нагрузками и нагревом при торможении. Результаты ходовых испытаний и опыт эксплуатации свидетельствуют, что имеет место преждевременный выход колес из строя до истечения полного срока службы.

Из уровня техники известно цельнокатаное колесо для железнодорожного транспорта, раскрытое в 2085403 С1, 27.07.1997, содержащее обод, ступицу и наклонный диск, снабженный участками его перехода по наружной и внутренней сторонам в обод и ступицу, выполненными по радиусу, при этом диск в радиальном направлении выполнен плоским, с прямолинейными образующими и с наклоном к оси колеса под углом 71-75°, а участки перехода диска в обод и ступицу расположены на единой оси, диск сопряжен с ободом кривыми одного радиуса по наружной и внутренней сторонам и со ступицей также кривыми одного радиуса по наружной и внутренней сторонам.

К недостаткам прототипа можно отнести высокие рабочие напряжения в точках контакта колеса и наличие значительного проскальзывания колес по рельсам, особенно в кривых радиусом менее 300 м, когда возникающие продольные силы приводят к набеганию колеса на внешний рельс кривого участка пути, в связи с чем происходит преждевременный износ поверхностей катания колеса и рельса, особенно гребня колеса и боковой поверхности головки рельса. Угол наклона образующей гребня способствует в этих условиях накатыванию гребня колеса на головку внешнего рельса кривой малого радиуса даже при небольших отклонениях от норм и правил загрузки вагона и содержания пути по ширине колеи и уровню.

В соответствии с ГОСТ 10791-2011 «Колеса цельнокатаные», профиль колеса характеризуется поверхностью катания, которая состоит из двух прямых линий (конус катания и угол гребня колеса) и одного радиуса скругления R15±0.2 между ними. На фиг. 2 представлен профиль колеса, совмещенный с профилем рельса. Точка начального контакта совпадает с центром профиля колеса.

Профиль колеса по ГОСТ при любом смещении колесной пары касается всегда только одной точки рельса - середины и только в конце ударяется гребнем во второй точке. При этом колесо трется в самой середине рельса на ширине менее 5 мм. В процессе эксплуатации рельс изнашивается неравномерно, поэтому очень быстро стирается в средней части с образованием ямки, после чего колесо будет касаться рельса в двух точках.

Известен профиль поверхности железнодорожного колеса, описанный в патенте на полезную модель RU 26208 U, 20.11.2002, который состоит из гладко сопряженных отрезков прямых и дуг окружностей, причем значения радиусов и положение центров окружностей таких дуг относительно точки ноль на пересечении среднего радиуса круга катания с образующей поверхности катания выбраны с учетом фактической толщины гребня. Гладкое сопряжение поверхности катания с рабочей поверхностью гребня снижает вероятность силового контакта гребней колес с боковыми гранями головок рельсов даже на кривых участках пути с радиусами кривизны не более 350 м, что позволяет сделать износ колеса по поверхности катания более равномерным. Данное техническое решение разработано для грузового железнодорожного транспорта и принято за прототип.

Однако такая конструкция колеса также имеет недостатки, поскольку характеризующая его геометрия профиля рабочей поверхности колеса обеспечивает «двухточечный» контакт колеса с поверхностью рельса. Возможно, износ рельса является более равномерным по сравнению с упомянутым выше профилем по ГОСТ, однако при сдвижке колеса наружу кривой в какой-то момент гребень колеса «ударяется» в рельс, образуя помимо основной, вторую (боковую) точку контакта. Это обусловливает наличие ударов и скачков боковой силы. Кроме того, в профиле автоматически присутствует «яма», которая вообще не имеет контакта с рельсом, а значит, и износ не может считаться равномерным.

Задачей изобретения является создание геометрии профиля рабочей поверхности цельнокатаного или составного колеса с характеристиками, позволяющими снизить износ рельса и колеса и повысить безопасность грузовых железнодорожных транспортных средств.

Технический результат, достигаемый при решении данной задачи, заключается в получении равномерного износа рельса при минимизации износа рабочей поверхности колеса и устранении подреза гребня за счет получения возможно широкого «размазанного» пятна контакта поверхностей.

Указанный технический результат достигается за счет того, что профиль рабочей поверхности железнодорожного колеса, состоящий из гладко сопряженных прямолинейных отрезков и дуг окружностей, образующих радиусы скругления, в соответствии с предложенным изобретением выполнен так, что прямолинейные отрезки профиля образованы линией катания, соответствующей коничности 1:10, и углом наклона гребня колеса 60 град, а их сопряжение выполнено в виде двух дуг окружностей, радиус первой из которых, примыкающей к гребню колеса, составляет R1=20±2 мм, а радиус второй дуги, примыкающей к линии катания, составляет R2=106±2 мм, причем точки сопряжения упомянутых прямолинейных отрезков и дуг окружностей имеют соответствующие координаты (-37,5; -13,1), (-24,9; -3,5) и (-5,8; -0,4) относительно точки 0, расположенной в расчетном центре профиля колеса, соответствующем кругу катания с радиусом 478,3 мм.

Профиль рабочей поверхности колеса в соответствии с предложенным изобретением сгенерирован таким образом, чтобы при плавном равномерном смещении колесной пары вбок, точка контакта также плавно и равномерно смещалась по головке рельса. Таким образом, выполняется условие одноточечного контакта поверхности колеса с рельсом, когда обеспечивается непрерывность перемещения точки контакта от ее начального положения до крайней точки гребневого контакта.

Профиль стандартного рельса Р65 состоит из пяти криволинейных участков с радиусами 15, 80 и 500 мм (см. фиг. 1). При принятых исходных данных первоначальный контакт колеса и рельса происходит в точке, отмеченной на фиг. 1. Центр профиля рельса совпадает с центром головки рельса.

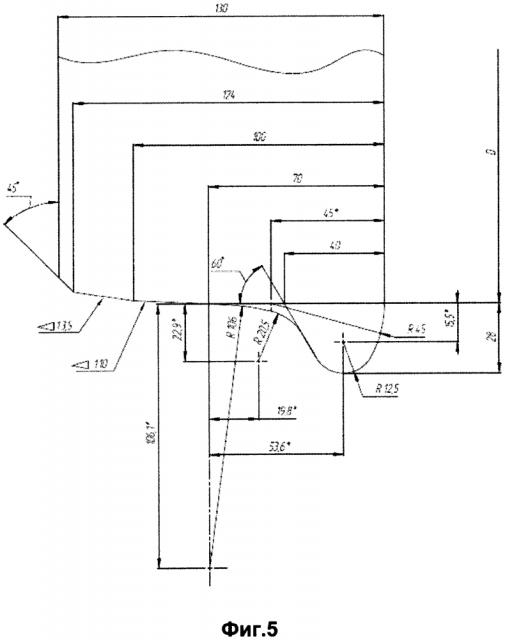

На фиг. 2 показана рабочая часть профиля колеса, сгенерированного для взаимодействия с профилем рельса Р65 с подуклонкой 1:20. Центр профиля колеса совпадает с положением круга катания колеса. Профиль имеет 3 точки перехода: прямая - R.20.5 - R106 - прямая, координаты: (-37.5; -13.1), (-24.9; -3.5) и (-5.8; -0.4).

На фиг. 3 представлено совмещение сгенерированного профиля колеса (профиль Р65-ВГ1) с профилем рельса Р65 с подуклонкой 1:20. Точка начального контакта совпадает с центром профиля колеса.

Сравнение точек (зон) контакта поверхностей колеса и рельса (слева - для профиля по ГОСТ, а справа - для предложенного профиля Р65-ВГ1) приведено на фиг. 4.

В профиле Р65-ВГ1 реализован одноточечный контакт с равномерным износом рельса. При сдвижке колеса основное пятно контакта плавно и равномерно перемещается по профилю колеса, плавно скользит по радиусам, и в самом крайнем случае, плавно перемещается на гребень. Ударов нет, углов нет, «разрыва» в пятне контакта нет. Профиль колеса работает весь от края, до края, и профиль рельса работает на непрерывном широком участке от внутреннего радиуса почти до наружного радиуса.

На фиг. 5 представлен предлагаемый профиль рабочей поверхности колеса (профиль Р65-ВГ1).

При создании профиля колеса использовалась симуляция бокового перемещения колесной пары в колее вправо от срединного положения на величину зазора в колее. При этом было проанализировано взаимодействие создаваемого профиля колеса с головками правого и левого рельсов. Очевидно, что профили левого и правого колес связаны друг с другом структурой колесной пары, то есть обязательно отслеживаются и ее угловые перемещения. Взаимодействие создаваемого профиля колеса с правой головкой рельса обусловливает геометрию от центра профиля колеса до гребня, а взаимодействие с левой головкой - в другую сторону от центра профиля колеса.

Генерация профиля колеса начинается с задания области изнашивания на головке рельса (см. «крайние точки» на фиг. 1). Если при равномерном боковом перемещении колесной пары точки контакта на профилях колес и рельсов также располагаются равномерно и на большой поверхности, то логично ожидать и благоприятных условий изнашивания контактирующих поверхностей.

Заявленные координаты точек сопряжения участков линий, характеризующих профиль рабочей части колеса (длины дуг) и величины радиусов были определены во время симуляции итерационно, добиваясь того, чтобы действительная точка контакта синхронно проходила места смен кривизны профилей колеса и рельса. При использовании предлагаемого профиля рабочей поверхности колеса рельс равномерно касается колеса на ширине около 50 мм, а колесо на ширине 60 мм.

Профиль может характеризоваться еще более плавной линией сопряжения за счет наличия дополнительных радиусов, сопрягающих линию катания, угол гребня колеса и радиусы скругления R20 и R106.

Полученная плавная кривая, характеризующая профиль поверхности колеса, составляет четкую геометрическую пару для другой плавной кривой - существующего профиля рельса. При движении колеса по рельсу точка контакта их поверхностей сдвигается на постоянный шаг по профилям. Для данного рельса невозможно сделать профиль колеса с другими параметрами, чтобы точка контакта также равномерно перемещалась по обоим профилям, как это происходит в предлагаемом изобретении.

Профиль рабочей поверхности железнодорожного колеса, состоящий из гладко сопряженных прямолинейных отрезков и дуг окружностей, образующих радиусы скругления, отличающийся тем, что прямолинейные отрезки профиля образованы линией катания, соответствующей коничности 1:10, и углом наклона гребня колеса 60 град, а их сопряжение выполнено в виде двух дуг окружностей, радиус первой из которых, примыкающей к гребню колеса, составляет R1=20±2 мм, а радиус второй дуги, примыкающей к линии катания, составляет R2=106±2 мм, причем точки сопряжения упомянутых прямолинейных отрезков и дуг окружностей имеют координаты (-37,5; -13,1), (-24,9; -3,5) и (-5,8;-0,4) относительно точки 0, расположенной в расчетном центре профиля колеса, на пересечении с кругом катания.