Устройство и способ изготовления толстостенных полых колес, снабженных внутренним зубчатым венцом шестерни

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при изготовлении полого колеса с внутренним зубчатым венцом шестерни. Производят обработку заготовки, имеющей трубчатую часть с продольной осью, посредством штамповочных инструментов. Каждый штамповочный инструмент для осуществления обработки устанавливают в рабочее положение для изготовления зубчатого венца шестерни на внутренней стороне трубчатой части заготовки. Осуществляют вращательное движение вокруг упомянутой продольной оси с изменяющейся во времени скоростью вращения и колебательное движение по меньшей мере одного находящегося в рабочем положении штамповочного инструмента в радиальном направлении, синхронизированное с вращательным движением заготовки. В результате обеспечивается многократная обработка трубчатой части заготовки по меньшей мере одним штамповочным инструментом и повышение точности полученного внутреннего зубчатого венца. 5 н. и 22 з.п. ф-лы, 16 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к области изготовления зубчатых венцов шестерни полых колес, в частности к соответствующим внутренним зубчатым венцам шестерни. Зубчатые венцы шестерни, в частности эвольвентные зубчатые зацепления, находят применения в зубчатых коробках передач, в частности в планетарных коробках передач, например, в планетарных коробках передач автомобильных коробок передач, а также в других областях автомобилестроения и машиностроения. Изобретение относится к способам и устройствам по ограничительной части независимых пунктов формулы изобретения.

Уровень техники

В наши дни внутренние зубчатые венцы шестерни изготавливают, прежде всего, обработкой резанием, в частности посредством протягивания.

Кроме того, протягивание применяют при изготовлении профилей ступиц с нарезкой, например, внутренних зубчатых венцов шестерни согласно DIN 5480, DIN 5482 и т.д.

Если посредством протяжки необходимо изготовить чашеобразные изделия с зубчатым венцом шестерни, то сначала в той части, которая соответствует стенке чаши, необходимо изготовить зубчатый венец шестерни, а затем эту часть соединить с нижней частью чаши, например, при помощи лазерной или электронно-лучевой сварки.

Если в заготовке чашеобразной формы посредством обработки резанием необходимо изготовить зубчатый венец шестерни, то применяют долбление, которое однако по сравнению с протягиванием оно менее экономично.

В случае деталей, подвергающихся меньшим механическим нагрузках, альтернативой является изготовление колес с внутренним зубчатым венцом шестерни посредством спекания, которое, кроме того, позволяет изготавливать цельные колеса чашеобразной формы без необходимости последующей операции соединения дна чаши и стенки.

Желательно создать альтернативный способ изготовления внутренних зубчатых венцов шестерни.

Для изготовления внутренних шлицевых соединений также известны способы холодной обработки давлением, при которых в заготовку, имеющую форму пустотелого цилиндра, вводят оправку с наружным профилем, а затем изготавливают внутренний профиль заготовки, соответствующий профилю оправки, посредством того, что заготовку обрабатывают снаружи путем вибрационной прокатки при помощи приводимых в движение планетарных непрофилированных инструментов, периодически действующих на заготовку. Такие способы известны, например, из документов DE 3715393 C2, CH 670970 A5, CH 675840 A5, CH 685542 A5 и EP 0688617 B1.

Изготовление внутренних зубчатых венцов шестерни посредством холодной обработки давлением затруднительно при осуществлении, так как зубчатые венцы шестерни, по меньшей мере по сравнению со шлицевыми соединениями, имеют значительно большую высоту зуба, кроме того, в целом, они требуют большей точности.

Способ изготовления внутреннего и наружного профиля в тонкостенных цилиндрических полых деталях описан в документе WO 2007/009267 A1. Тонкостенную полую деталь, расположенную на оправке, имеющей наружный профиль, обрабатывают холодной обработкой давлением при помощи по меньшей мере одного профилирующего инструмента, ударным образом воздействующего на полую деталь. При этом профилирующий инструмент перемещают перпендикулярно поверхности, т.е. в радиальном направлении, одновременно перемещая полую деталь относительно профилирующего инструмента при неизменной радиальной глубине подачи. Благодаря этому способу профиль, заданный профильной оправкой, можно перенести на внутренний зубчатый венец шестерни и соответствующие наружные зубья тонкостенной полой детали. Для изготовления внутреннего зубчатого венца шестерни этот способ совершенно не подходит, так как его можно применять только в случае тонкостенных листовых деталей, вследствие чего не могут получить ни достаточной точности, ни достаточной нагрузочной способности.

Раскрытие изобретения

Задача изобретения состоит в том, чтобы создать альтернативный способ изготовления внутренних зубчатых венцов шестерни. Кроме того, задача изобретения заключается в создании устройства для изготовления внутренних зубчатых венцов шестерни и способа его применения, а также в создании коробки передач, имеющей полое колесо с внутренним зубчатым венцом шестерни.

Еще одна задача изобретения состоит в том, чтобы обеспечить возможность изготовления с высокой точностью внутренних зубчатых венцов шестерни.

Еще одна задача изобретения состоит в том, чтобы обеспечить возможность изготовления внутренних зубчатых венцов шестерни с высокой эффективностью, т.е. достичь непродолжительного времени обработки при изготовлении внутренних зубчатых венцов шестерни.

Еще одна задача изобретения состоит в том, чтобы обеспечить возможность изготовления внутренних зубчатых венцов шестерни, имеющих большую высоту зубьев. Должна обеспечиваться возможность изготовления зубчатых венцов шестерни с удлиненными зубьями, в частности зубьев увеличенной высоты, в случае которых высота зубьев зубчатого венца шестерни по меньшей мере в 2,2 раза больше модуля зубчатого венца шестерни.

Еще одна задача изобретения состоит в том, чтобы обеспечить возможность изготовления внутренних зубчатых венцов шестерни полых колес, имеющих большую остаточную толщину стенки.

Еще одна задача изобретения состоит в том, чтобы обеспечить возможность изготовления внутренних зубчатых венцов шестерни полых колес, имеющих чашеобразную форму, в частности с обеспечением точного центрирования дна чаши относительно зубчатого венца шестерни.

Еще одна задача изобретения состоит в том, чтобы обеспечить возможность изготовления внутренних косозубых зацеплений колес.

Еще одна задача изобретения заключается в создании коробок передач, имеющих по меньшей мере одно полое колесо с внутренним зубчатым венцом шестерни, при этом изготовление зубчатого венца шестерни должно быть особенно качественным и эффективным или особенно точным.

По меньшей мере одна из этих задач решается, по меньшей мере частично, благодаря предлагаемому устройству, способу, применению и передаче.

Способ изготовления полого колеса, имеющего внутренний зубчатый венец шестерни, включает в себя этапы, на которых заготовку, имеющую трубчатую (или трубообразную) часть с продольной осью, определяющей используемый ниже термин "радиальный", обрабатывают при помощи N≥2 штамповочных инструментов, каждый из которых во время осуществления способа устанавливают в рабочее положение, для изготовления зубчатого венца шестерни на внутренней стороне трубчатой части посредством того, что заготовка осуществляет вращательное движение вокруг упомянутой продольной оси с изменяющейся во времени скоростью вращения, при этом соответственно по меньшей мере один штамповочный инструмент, находящийся в рабочем положении, в каждом случае производит радиальные колебательные движения, синхронизированные с упомянутым вращательным движением, так что упомянутый по меньшей мере один штамповочный инструмент, находящийся в рабочем положении, обрабатывает заготовку многократно, в частности периодически.

Упомянутой продольной осью определены используемые ниже термины "радиальный" и "осевой".

При этом штамповочные инструменты в частности могут представлять собой отдельные штамповочные инструменты.

Как правило, заготовку обрабатывают многократно по очереди при помощи соответствующего по меньшей мере одного штамповочного инструмента, находящегося в рабочем положении. Кроме того, как правило, периодическая обработка заготовки осуществляется, пока в рабочем положении находится один и тот же по меньшей мере один штамповочный инструмент. Таким образом, при осуществлении данного способа заготовку, как правило, обрабатывают периодически, по меньшей мере, на некоторых стадиях.

Обычно обработка заготовки представляет собой формование штамповкой или ковкой.

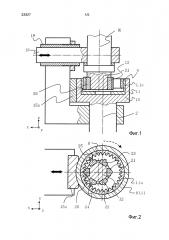

Изменяющаяся во времени скорость вращения заготовки образует следующие друг за другом фазы относительно более высокой скорости вращения и относительно более низкой скорости вращения, причем в частности можно предусмотреть, что в фазах относительно более низкой скорости вращения заготовка, по меньшей мере временно, прекращает вращаться (при остановке вращения также существует скорость вращения, а именно нулевая скорость вращения). Обработка заготовки при помощи штамповочного инструмента обычно происходит в течение одной из фаз относительно более низкой скорости вращения. Чем медленнее вращается заготовка во время воздействия на него штамповочного инструмента, или чем дольше заготовка вращается или останавливается во время фаз сравнительно более низкой скорости вращения, тем лучше можно достичь высокой точности изготовления получающегося зубчатого венца шестерни.

Как правило, изменяющаяся во времени скорость вращения заготовки представляет собой периодически меняющуюся скорость вращения, по меньшей мере, на некоторых стадиях.

Штамповочный инструмент, который находится в рабочем положении и периодически входит в контакт с заготовкой, совершает радиально направленное возвратно-поступательное движение, в результате которого в течение нескольких отдельных операций штамповки заготовку обрабатывают холодной обработкой давлением. При этом друг за другом применяют два или большее число штамповочных инструментов. Зубчатый венец шестерни в заготовке изготавливают холодной обработкой давлением. Кроме осуществляемых, смотря по обстоятельствам, вслед за этим операций калибровки, обработку резанием не производят.

Во время относительно более низкой скорости вращения заготовки заготовку обрабатывают давлением, а во время вращения заготовки со сравнительно более высокой скоростью все N штамповочных инструментов, которые, впрочем, также можно назвать пуансонами или штампами, удалены от заготовки настолько, что она может вращаться без помех со стороны любого из штамповочных инструментов.

В одном из вариантов осуществления изобретения полое колесо представляет собой полое зубчатое колесо.

В одном из вариантов осуществления по меньшей мере два из N штамповочных инструментов имеют рабочие части разной формы. При этом в частности, может быть предусмотрено, что

- каждый из N штамповочных инструментов имеет рабочую часть разной формы или

- N штамповочных инструментов образуют M пар штамповочных инструментов, имеющих рабочие части по существу одинаковой формы, при этом рабочие части разных пар из M пар N штамповочных инструментов имеют разную форму, где M≥2 и является целым числом, причем N=2M.

В первом случае в течение одного периода колебательного движения обычно происходит ровно один контакт штамповочного инструмента с заготовкой, напротив, во втором случае в течение одного периода колебательного движения обычно происходит ровно два контакта штамповочных инструментов с заготовкой, а именно, один контакт каждого из двух штамповочных инструментов одной из M пар штамповочных инструментов, причем эти инструменты, как правило, расположены вдоль одной и той же радиально ориентированной оси.

В одном из вариантов осуществления, который можно скомбинировать с вышеназванным вариантом осуществления, рабочие части штамповочных инструментов, имеющие разную форму, отличаются по своей длине в радиальном направлении, измеренной в рабочем положении. В частности, временная последовательность, в которой штамповочные инструменты устанавливают в рабочее положение, может быть задана последовательностью, получающейся, если N штамповочных инструментов сортируют с возрастанием согласно с упомянутой длиной.

В этом отношении штамповочные инструменты также можно рассматривать, как ступенчатые инструменты.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, предусмотрено, что либо

a) ровно один из N штамповочных инструментов (который можно обозначить, как N-й штамповочный инструмент) имеет рабочую часть, профиль зуба которой

a1) по существу соответствует профилю впадины между зубьями изготавливаемого зубчатого венца шестерни; или

a2) по существу соответствует профилю двух смежных впадин между зубьями изготавливаемого зубчатого венца шестерни (и, таким образом, также расположенного между ними зуба);

при этом каждый из дополнительных штамповочных инструментов либо

a3) имеет рабочую часть, профиль зуба которой по существу соответствует профилю впадины между зубьями изготавливаемого зубчатого венца шестерни, но в радиальном направлении имеет меньшую длину (измеренную в рабочем положении); или

a4) по существу соответствует профилю двух смежных впадин между зубьями изготавливаемого зубчатого венца шестерни (и, таким образом, также расположенного между ними зуба), но в радиальном направлении имеет меньшую длину (измеренную в рабочем положении);

или

- N штамповочных инструментов образуют M пар штамповочных инструментов, имеющих рабочие части по существу одинаковой формы, где M≥2 и является целым числом, N=2M, причем рабочие части штамповочных инструментов ровно одной из M пар N штамповочных инструментов (которую также можно обозначить, как M-я пара штамповочных инструментов) имеют профиль зуба, который

b1) по существу соответствует профилю впадины между зубьями изготавливаемого зубчатого венца шестерни; или

b2) по существу соответствует профилю двух смежных впадин между зубьями изготавливаемого зубчатого венца шестерни (и, таким образом, также расположенного между ними зуба);

при этом штамповочные инструменты каждой из дополнительных пар штамповочных инструментов имеют профиль зуба, который

b3) имеет рабочую часть, профиль зуба которой по существу соответствует профилю впадины между зубьями изготавливаемого зубчатого венца шестерни, но в радиальном направлении имеет меньшую длину (измеренную в рабочем положении); или

b4) по существу соответствует профилю двух смежных впадин между зубьями изготавливаемого зубчатого венца шестерни (и, таким образом, также расположенного между ними зуба), но в радиальном направлении имеет меньшую длину (измеренную в рабочем положении).

В случае a) (или точнее a3) или a4)) в частности может быть предусмотрено, что упомянутая длина в случае n-го штамповочного инструмента, где 1≤n≤N-1, по существу соответствует высоте зубьев изготавливаемого зубчатого венца шестерни, умноженной на n/N. Таким образом, в этом случае длины штамповочных инструментов отсортированы по размерам равномерно.

В случае b) (или точнее b3 или b4)) в частности может быть предусмотрено, что названная длина в случае штамповочных инструментов m-й пары штамповочных инструментов, где 1≤m≤M-1, по существу соответствует высоте зубьев изготавливаемого зубчатого венца шестерни, умноженной на m/M. Таким образом, в этом случае длины штамповочных инструментов пар штамповочных инструментов отсортированы по размерам равномерно.

Штамповочные инструменты, описанные в a3), b3), a4), b4), могут являться концевой частью штамповочных инструментов, описанных в a1) или a2), или b1), или b2.

Например, форму штамповочных инструментов, описанных в a3) или b3), а также в a4) или b4), можно получить в результате того, что отрезают часть штамповочного инструмента, описанного в a1) или b1) или, соответственно, в a2) или b2) (в области головки инструмента или головок инструментов), а именно в результате разреза вдоль плоскости, которая, если штамповочный инструмент находится в рабочем положении, расположена перпендикулярно радиальному направлению, проходящему через центр штамповочного инструмента. При этом поверхность среза или поверхности среза не должны быть плоскими. Например, они могут быть выпуклыми, и/или кромки среза могут быть закруглены.

Штамповочные инструменты, описанные в a1), a3), b1) или b3), можно рассматривать и обозначать, как однозубые штамповочные инструменты, а штамповочные инструменты, описанные в a2), a4), b2) или b4), - как двузубые штамповочные инструменты.

Способы, описанные в a), можно рассматривать и обозначать, как одноходовой способ, а способы, описанные в b), - как двухходовой способ. При одноходовом способе на один период колебательного движения происходит ровно один контакт штамповочного инструмента с заготовкой, при этом в рабочем положении находится также только один штамповочный инструмент. Напротив, при двухходовом способе на один период колебательного движения происходит ровно два контакта с заготовкой, а именно, по одному контакту одним инструментом пары штамповочных инструментов, при этом в рабочем положении в этом случае находятся оба инструмента пары штамповочных инструментов. При использовании двухходового способа можно достичь особенно высокой производительности. Одноходовые способы легче осуществить с точки зрения оборудования.

Типичные комбинации инструментов:

- все N штамповочных инструментов представляют собой однозубый инструмент;

- все N штамповочных инструментов представляют собой двузубый инструмент;

- в случае одноходового способа двузубым является ровно один штамповочный инструмент, при этом N-1 инструментов представляют собой однозубые штамповочные инструменты;

- в случае двухходового способа двузубыми являются ровно два штамповочных инструмента, а именно, одна из M пар штамповочных инструментов, при этом N-2 инструментов, а именно штамповочные инструменты M-1 пар инструментов, представляют собой однозубые штамповочные инструменты.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, по меньшей мере один из N штамповочных инструментов (выше такой инструмент был обозначен, как двузубый штамповочный инструмент) имеет рабочую часть, профиль зуба которой по существу соответствует профилю двух смежных впадин между зубьями изготавливаемого зубчатого венца шестерни (и, таким образом, также расположенного между ними зуба). В частности, рабочую часть, имеющую упомянутый профиль зуба, может иметь каждый из N штамповочных инструментов.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, N штамповочных инструментов удерживают при помощи держателя инструментов. В частности, держатель инструментов можно приводить в движение, в результате которого штамповочные инструменты можно устанавливать в рабочее положение. Благодаря этому простым, поддающимся автоматизации способом можно достичь быстрой замены штамповочных инструментов, при помощи которых обрабатывают заготовку. В результате можно обеспечить непродолжительное время обработки.

Держатель инструментов можно приводить в радиальные колебательные движения, благодаря которым находящиеся в рабочем положении штамповочные инструменты совершают упомянутое радиальное колебательное движение. В результате можно простым способом получить поддающуюся автоматизации и быструю обработку заготовки.

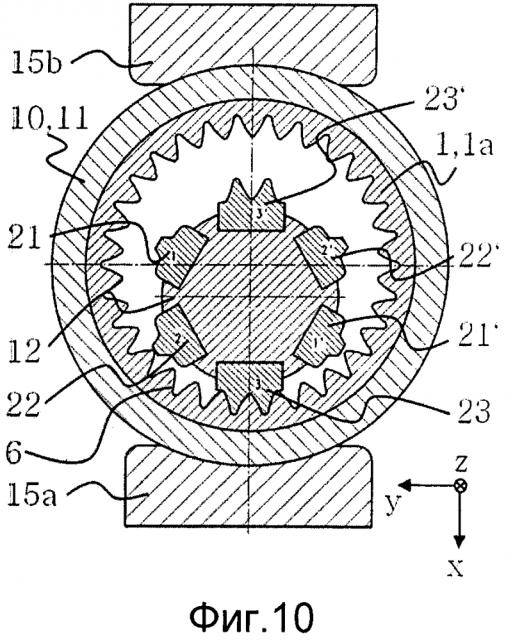

Кроме того, держатель инструментов может иметь барабан, по периметру которого расположены штамповочные инструменты. Этот держатель инструментов или барабан можно назвать револьверной головкой. Данный барабан может быть выполнен с возможностью вращения, так что штамповочные инструменты можно устанавливать в рабочее положение благодаря вращательному движению барабана. В частности, барабан может быть выполнен с возможностью вращения вокруг оси вращения, параллельной продольной оси, в частности вокруг оси периодического вращения (с длительными фазами остановки по сравнению с фазами вращательного движения). N штамповочных инструментов могут быть распределены по периметру барабана равномерно или неравномерно.

Дополнительно или альтернативно держатель инструментов может иметь стержневую или балочную часть, на которой друг за другом расположены штамповочные инструменты. В частности, может быть предусмотрено, что N штамповочных инструментов образуют ровно один ряд (в частности в случае одноходового способа) или ровно два ряда, расположенных на противоположных сторонах стержневой или балочной части (в частности в случае двухходового способа). В частности, один или два ряда штамповочных инструментов могут проходить параллельно продольной оси. Как правило, стержневая или балочная часть может перемещаться параллельно продольной оси, так что благодаря, этому штамповочные инструменты можно устанавливать в рабочее положение.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, предусмотрено, что упомянутый по меньшей мере один штамповочный инструмент, находящийся в рабочем положении, обрабатывает заготовку в таких фазах вращательного движения, в которых заготовка останавливается, по меньшей мере, временно. В частности, вращательное движение заготовки может представлять собой прерывистое вращение, при этом вышеназванный по меньшей мере один штамповочный инструмент, находящийся в рабочем положении, обрабатывает заготовку в фазах остановки вращения заготовки. В этом случае по меньшей мере один штамповочный инструмент находится в контакте с заготовкой также в фазах остановки прерывистого вращательного движения заготовки. Следует заметить, что прерывистое вращение включает в себя вращение, при котором между фазами вращения предусмотрены фазы остановки вращения, причем фазы обозначают промежутки времени, вследствие чего фазы остановки отличаются от временной остановки. В этом случае, как правило, предусмотрено, что во время остановки вращения заготовку обрабатывают давлением, при этом во время вращения заготовки все N штамповочных инструментов, которые, впрочем, можно назвать также пуансонами или штампами, удалены от заготовки настолько, что она может вращаться без помех со стороны любого из штамповочных инструментов.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, предусмотрено, что

c) сначала в рабочее положение устанавливают первый из N штамповочных инструментов, а затем - друг за другом дополнительные N штамповочных инструментов, вплоть до N-го штамповочного инструмента, причем каждый из N штамповочных инструментов остается в рабочем положении по меньшей мере до тех пор, пока каждая впадина, возникающая между зубьями изготавливаемого зубчатого венца шестерни, не будет обработана по меньшей мере один раз, в частности по меньшей мере два раза, при помощи соответствующего штамповочного инструмента, находящегося в рабочем положении, при этом в частности все N штамповочных инструментов имеют рабочие части разной формы;

или

d) N штамповочных инструментов образуют M пар штамповочных инструментов, имеющих рабочие части по существу одинаковой формы, при этом сначала в рабочее положение устанавливают первую пару из M пар штамповочных инструментов, а затем - друг за другом дополнительные M пар штамповочных инструментов, вплоть до M-й пары штамповочных инструментов, причем каждая из M пар штамповочных инструментов остается в рабочем положении по меньшей мере до тех пор, пока впадина, возникающая между зубьями изготавливаемого зубчатого венца шестерни, не будет обработана по меньшей мере один раз, в частности по меньшей мере два раза, при помощи по меньшей мере одного из двух, в частности при помощи обоих двух находящихся в рабочем положении штамповочных инструментов соответствующей пары штамповочных инструментов, при этом в частности все M пар штамповочных инструментов имеют рабочие части разной формы, где M≥2 и является целым числом, а N=2M.

В целом, случай c) относится к одноходовому способу, а случай d) - к двухходовому способу.

Как правило, предусмотрено, что во время осуществления рассматриваемого способа в отношении своей радиальной координаты N штамповочных инструментов находятся в пределах радиальных координат, определенных внутренней стороной трубчатой части.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, предусмотрено, что

- все N штамповочных инструментов имеют рабочие части разной формы, где N≥4; или

- N штамповочных инструментов образуют M пар штамповочных инструментов, имеющих рабочие части по существу одинаковой формы, где M≥3 и является целым числом, а N=2M.

Как правило, при одноходовом способе 3≤N≤10, а при двухходовом способе 3≤M≤8.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, полое колесо представляет собой полое зубчатое колесо.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, полое колесо представляет собой толстостенное полое колесо. Зубчатое полое колесо называется толстостенным, если остаточная толщина стенки полого колеса составляет по меньшей мере 0,25 высоты зубьев или, в более узком смысле, по меньшей мере 0,5 высоты зубьев. Высота зуба - это расстояние между окружностью впадин и окружностью вершин зубьев, а остаточная толщина стенки - это остаточная толщина материала от дна впадины между зубьями до наружной поверхности колеса.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, полое колесо имеет остаточную толщину стенки, по меньшей мере равную высоте зубьев зубчатого венца шестерни.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, зубчатый венец шестерни представляет собой косозубое зацепление с углом наклона β, где . В этом случае зубья зубчатого венца шестерни также проходят под углом к продольной оси. В частности, в отношении угла наклона может быть справедливо неравенство: .

Альтернативно зубчатый венец шестерни может представлять собой прямозубое зацепление, то есть иметь зубья, проходящие параллельно продольной оси (β=0°).

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, полое колесо имеет чашеобразную форму, содержащую нижнюю часть, примыкающую к трубчатой части. В частности, трубчатая часть может быть изготовлена зао дно целое с нижней частью. В известных из уровня техники способах обработки резанием трубчатую заготовку обычно сначала снабжают зубьями, а затем соединяют ее с нижней частью, например, посредством сварки. Это не только приносит с собой дополнительную технологическую операцию, но и вызывает проблемы центрирования и регулировки, поэтому существует опасность недостаточно точного центрирования нижней части относительно зубчатого венца шестерни. Напротив, при применении предлагаемого способа можно использовать цельную заготовку, что делает такие последующие технологические операции лишними.

В одном из вариантов осуществления с полым кольцом чашеобразной формы между нижней частью и зубчатой частью предусмотрена выточка, то есть область с выемкой, проходящей в радиальном направлении за диаметр вершин зубьев зубчатого венца шестерни.

Полое кольцо чашеобразной формы или соответствующая заготовка, предназначенная для определенных применений, в нижней части может иметь (по меньшей мере) одно отверстие.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, высота зубьев зубчатого венца шестерни по меньшей мере в 2,0, в частности по меньшей мере в 2,2 больше модуля зубчатого венца шестерни. В частности, высота зубьев может быть по меньшей мере в 2,4, в частности по меньшей мере в 2,5 больше модуля зубчатого венца шестерни. При помощи описываемого способа такие большие высоты зубьев или соответствующие так называемые зубья увеличенной высоты можно изготавливать качественно, однако при их изготовлении при помощи других способов холодной обработки давлением возникают большие проблемы. Большие высоты зубьев делают возможным большой коэффициент перекрытия, благодаря чему соответствующие полые колеса могут выдерживать особенно большие нагрузки.

Если не определено иное, под "модулем" понимается торцовый модуль.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, зубчатый венец шестерни имеет модуль, составляющий от 0,5 до 8, в частности от 1 до 5 и/или по меньшей мере 1,25.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, зубчатый венец шестерни имеет делительный диаметр и длину зубчатой части, для которой делительный диаметр больше длины зубчатой части по меньшей мере в 2 раза, но не более чем в 20 раз, в частности по меньшей мере в 3 раза, но не более чем в 15 раз, или по меньшей мере в 4 раза, но не более чем в 10 раз.

Как известно, для торцового модуля справедливо соотношение ms:ms=Td/p, где Td обозначает делительный диаметр, а p - число зубьев зубчатого венца шестерни. Для торцового модуля также действует соотношение ms:ms=t/π, где π - число пи, а t - шаг зубьев (окружной делительный шаг).

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, в результате описанной обработки заготовки в заготовке не изготавливают наружные зубья, соответствующие зубчатому венцу шестерни.

В одном из вариантов осуществления, который можно комбинировать с одним или несколькими вышеназванными вариантами, полое колесо we имеет наружных зубьев, в частности наружных зубьев, соответствующих внутреннему зубчатому венцу шестерни.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, при изготовлении зубчатого венца шестерни не используется оправка, в частности оправка, имеющая профиль, соответствующий изготавливаемому зубчатому венцу шестерни.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, заготовку помещают в приемное устройство для заготовки, имеющий, относительно продольной оси, по существу вращательно-симметричную, в частности по существу цилиндрическую наружную поверхность. В частности, заготовку во время периодической обработки при помощи штамповочных инструментов можно поместить в приемное устройство для заготовки. Тем не менее, альтернативно можно не помещать заготовку в приемное устройство для заготовки, при этом также в этом случае заготовку можно вращать, обычно при помощи держателя инструментов.

В одном из вариантов осуществления, который можно скомбинировать с упомянутым вариантом, приемное устройство для заготовки имеет по существу кольцевую форму или форму пустотелого цилиндра, или чашеобразную форму.

В одном из вариантов осуществления, который можно скомбинировать с одним из двух упомянутых вариантов, держатель заготовки выполнен в виде устройства для зажима заготовки.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, предусмотрена по меньшей мере одна задняя бабка. Благодаря задней бабке воспринимают силы, действующие на заготовку из-за штамповочного инструмента, находящегося в контакте с заготовкой, в частности радиально направленные силы, так что во время воздействий штамповочным инструментом заготовка по существу остается на месте. Во время воздействий инструментом по меньшей мере одна задняя бабка прилегает к заготовке или, смотря по обстоятельствам, к приемному устройству для заготовки, причем предпочтительно без зазора. Во время вращения заготовки заготовка (или, смотря по обстоятельствам, приемное устройство для заготовки) и задняя бабка предпочтительно находятся на некотором расстоянии друг от друга, однако задняя бабка в частности может прилегать к заготовке (или, смотря по обстоятельствам, к приемному устройству для заготовки) и в этом случае. Обычно штамповочный инструмент, находящийся в рабочем положении, приводят в контакт с заготовкой с целью штамповки, применяя тянущее усилие. Тем не менее, также возможно применение толкающих усилий. В целом, в двухходовом способе попеременно применяют тянущие и толкающие усилия. Например, если направление x проходит радиально, то в направлении +x можно применить тянущие усилия, а в направлении -x - толкающие усилия.

При одноходовом способе обычно предусмотрена по меньшей мере одна или ровно одна задняя бабка, тогда как при двухходовом способе обычно предусмотрено по меньшей мере две или ровно две задние бабки, причем в частности могут быть предусмотрены две задние бабки, расположенные по существу противоположно друг другу и симметрично относительно продольной оси.

В целом, во время воздействия инструментом задняя бабка по существу неподвижна.

В одном из вариантов осуществления с по меньшей мере одной задней бабкой, задняя бабка имеет форму (которая согласована в отношении своей формы), соответствующую наружному профилю заготовки или приемного устройства для заготовки, в котором расположена заготовка.

В одном из вариантов осуществления, который можно скомбинировать с упомянутым вариантом, каждая из описанных задних бабок профиля, соответствующего изготавливаемому в заготовке зубчатому венцу шестерни, не имеет.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими упомянутыми вариантами и в котором заготовка помещена в приемное устройство для заготовки, приемное устройство для заготовки не имеет профиль, соответствующий изготавливаемому в заготовке зубчатому венцу шестерни.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими упомянутыми вариантами, способ осуществляют так, что в процессе множества оборотов вращающейся заготовки изготавливают все более глубокие впадины между зубьями зубчатого венца шестерни посредством периодической обработки заготовки при помощи штамповочных инструментов до тех пор, пока не получат заданную высоту зубьев и форму зубчатого венца шестерни. Если применяют такой способ, то в целом после описанных операций обработки при помощи штамповочных инструментов уже не требуется выполнять последующие дополнительные операции калибровки или дополнительного формования зубчатого венца шестерни.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, заготовка вогнута относительно зубчатой поверхности зубчатого венца шестерни, обычно в области внутренней поверхности, обработанной при помощи штамповочных инструментов.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, штамповочные инструменты в направлении прохождения зубьев (направлении прохождения впадин между зубьями) имеют большую длину, чем впадины между зубьями зубчатого венца шестерни. Конечно, это относится к рабочей части штамповочного инструмента, то есть к той части штамповочного инструмента, которая входит в заготовку, то есть входит в (вызывающий формование) контакт. Это может способствовать обеспечению того, что зубчатый венец шестерни по всей его длине изготавливают с высокой точностью.

В одном из вариантов осуществления, который можно скомбинировать с одним или несколькими вышеназванными вариантами, предусмотрено, что каждый из штамповочных инструментов имеет рабочую часть, содержащую по меньшей мере одну головку инструмента и боковые поверхности инструмента, причем головка по меньшей мере одного из штамповочных инструментов, в частности, всех N штамповочных инструментов, имеет выпуклую форму. Однозубый штамповочный инструмент имеет головку инструмента и две примыкающие к ней боковые поверхности. Двузубый штамповочный инструмент имеет две головки инструмента, к каждой из которых примыкают две боковые поверхности. Предусматривание выпуклых штамповочных инструментов может способствовать обеспечению того, что зубчатый венец шестерни по всей его длине изготавлив