Способ плазмохимического рафинирования металлов в вакууме и плазмотрон для его осуществления

Иллюстрации

Показать всеИзобретение относится к цветной металлургии и может быть использовано для рафинирования металлов в состоянии расплава. Способ включает разогрев и плавление металла в тигле, в вакуумной камере и циклическую обработку плазмой переменного тока поверхности расплава, содержащую период обработки с использованием увлажненного аргона, период обработки с использованием сухого аргона, период вакуумной дистилляции и период подачи флюса. Плазмотроны установлены вертикально над поверхностью расплава и обеспечивают возможность высокоэффективной плазмохимической обработки поверхности расплава в вакууме при высоком ресурсе электродов. В завершении медленно охлаждают расплав и формируют слиток. Часть слитка, где сконцентрированы примеси, отделяют. Способ и плазмотрон позволяют повысить эффективность плазмохимического рафинирования любых металлов и удалить примеси. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к металлургии цветных металлов и может быть использовано для получения чистых металлов и сплавов, путем рафинирования в состоянии расплава.

Известен способ, включающий разогрев в тигле кремния до получения расплава и обработку расплава плазменным факелом, направленным под острым углом к поверхности, содержащим инертный газ и пары воды, при этом разогрев и плавление неочищенного кремния производят в кварцевом тигле цилиндрической формы в вакууме с помощью графитового нагревателя, затем расплав кремния обрабатывают с помощью системы из трех двухрежимных плазмотронов с изолированными от корпуса анодами и системой подачи воды в канал анода, сперва плазмой сухого аргона при постоянном токе 50-80 А, затем плазмой увлажненного аргона при переменном токе 100-200 А, после чего формируют слиток поликристаллического кремния путем медленного охлаждения расплава в кварцевом тигле (См. RU 2465202 С2, дата подачи заявки: 17.11.2010, опубликовано 27.10.2012).

Данный способ имеет ряд существенных недостатков. Обработка поверхности расплава производится в одной зоне, находящейся между плазмотронами, где создается высокое давление газов, необходимое для стабильного горения дуги, в результате чего примеси с низким давлением паров удаляются из расплава медленно. Примеси с давлением паров ниже, чем у металла, не удаляются совсем. Испаренные примеси осаждаются на деталях нагревателя, повреждая их, и на корпусах плазмотронов, откуда после отслаивания падают обратно в расплав, загрязняя его. Большие потери тепла, поглощаемого корпусами плазмотронов из камеры. Малый ресурс вольфрамового катода при использовании в качестве плазмообразующего газа паров воды, необходимых для осуществления процессов плазмохимической обработки.

Широко использующийся принцип прямого нагрева электрическим дуговым газовым разрядом реализован во многих конструкциях дуговых и плазменно-дуговых печей, которые в свою очередь применяются в металлургии черных и цветных металлов. Для получения чистых металлов особенно интересны вакуумные плазменно-дуговые печи, в которых плавление и очистка металла производится при пониженном давлении, используя тепловую энергию электрической дуги, непосредственно воздействующей на металл. Такое оборудование позволяет проводить рафинирование металлов с использованием механизма вакуумной дистилляции.

Известна конструкция плавильного плазмотрона, включающая водоохлаждаемый корпус, каналы для подачи плазмообразующего газа, расположенные параллельно оси плазмотрона и соединенные с вертикально расположенным водоохлаждаемым соплом, электрическую изоляцию, электрическую сеть, вольфрамовый электрод-катод, электрододержатель, отличающийся тем, что плазмотрон дополнительно снабжен вторым каналом для подачи плазмообразующего газа с соплом, причем сопла установлены симметрично относительно оси плазмотрона под углом 30-35° к вертикальной оси электрододержателя (См. RU 2524173 С1, дата подачи заявки: 13.02.2013, опубликовано 27.07.2014).

К недостаткам данной конструкции можно отнести невозможность проведения процессов плавления и рафинирования в вакууме, что необходимо для рафинирования металла методом вакуумной дистилляции, из-за необходимости создания высокого давления плазмообразующих газов, необходимого для стабильной работы вольфрамового катода; малый ресурс вольфрамового катода, при использовании в качестве плазмообразующего газа паров воды и других активных газов, применение которых ускоряет механизм рафинирования металлов методом вакуумной дистилляции; низкую эффективность процесса, обусловленную высокими потерями тепла, из-за отсутствия теплоизоляции охлаждаемых деталей плазмотрона от внутреннего пространства плавильной печи.

Задачей настоящего изобретения является устранение недостатков известного способа и повышение эффективности плазмохимического рафинирования любых металлов и эффективности удаления примесей путем увеличения количества зон обработки поверхности расплава, в которых создано низкое давление газов, способствующее испарению примесей; организации потоков буферного газа, способствующих эффективному удалению испаренных примесей и препятствующих их осаждению на плазмотронах и деталях нагревателя; введения в расплав порошкообразных флюсов, с целью удаления примесей, с низким давлением паров; теплового экранирования корпусов плазмотронов для снижения потерь тепла из камеры.

Для решения поставленной задачи осуществляют способ плазмохимического рафинирования металлов в вакууме, включающий разогрев металла в тигле, размещенном в вакуумной камере, с помощью графитового нагревателя до получения расплава и обработку расплава плазменным факелом, содержащим инертный газ и пары воды, при этом в соответствии с изобретением поверхность расплава обрабатывают плазмой переменного тока с помощью одного или более предложенных в настоящей заявке плазмотронов, установленных вертикально над поверхностью расплава и содержащих катод, анод с камерой высокого давления, дросселирующим каналом и смесительной камерой, омываемый охлаждающей водой трубопровод подачи дополнительного плазмообразующего газа, с установленным внутри капилляром, источник питания дуги постоянного тока, два полупроводниковых диода, дроссель ограничения тока, внутренний и внешний цилиндрические экраны, установленные аксиально-симметрично относительно плазмотронов, на расстоянии 5-10 миллиметров от поверхности расплава, из пространств между внутренними и внешними цилиндрическими экранами откачивают газы, в пространства между плазмотронами и внутренними цилиндрическими экранами подают аргон и порошок флюса, обработку проводят циклами, состоящими из периода обработки с использованием увлажненного аргона, периода обработки с использованием сухого аргона, периода вакуумной дистилляции и периода подачи флюса, затем медленно охлаждают расплав и формируют слиток.

Задачей настоящего изобретения является также устранение недостатков известного плазмотрона и повышение эффективности плазмохимического рафинирования любых металлов и эффективности удаления примесей путем введения в конструкцию новых элементов и их взаимосвязей, позволяющих проводить процессы плавления и рафинирования в вакууме с использованием активных плазмообразующих газов, для осуществления высокоэффективного процесса рафинирования металла методом вакуумной дистилляции, при сохранении оптимальных условий работы вольфрамового катода, обеспечивающих его максимальный ресурс; увеличить эффективность процесса плавления, за счет применения теплоизоляции деталей плазмотрона от внутреннего пространства плавильной печи.

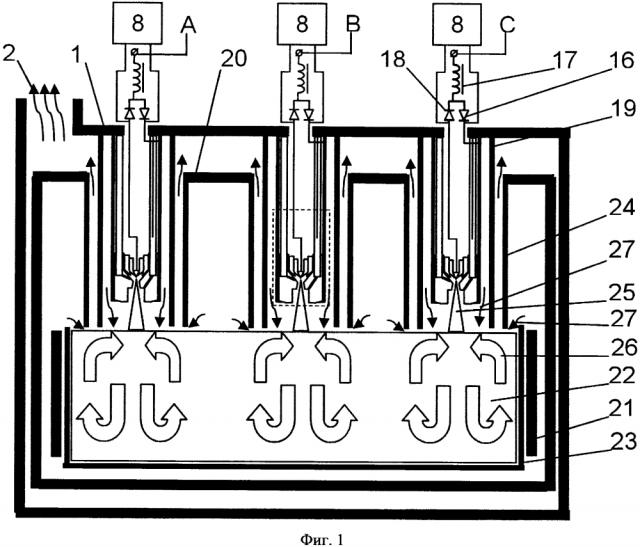

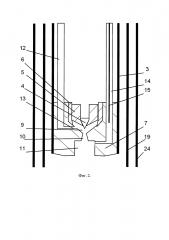

Далее изобретение поясняется с помощью схематических чертежей, на которых Фиг. 1 иллюстрирует схему реализации заявленного способа с помощью предложенного плазмотрона; Фиг. 2 иллюстрирует конструкцию заявленного плазмотрона.

Как показано на Фиг. 1 и 2 способ реализуется в устройстве, в котором имеется стальная вакуумная камера 1 с охлаждаемыми водой стенками и отверстием 2 для откачивания газов. В камере 1 устанавливают по меньшей мере один плазмотрон для плазмохимического рафинирования металлов. В данном варианте осуществления изобретения в камере 1 вертикально установлено три плазмотрона, каждый из которых содержит изготовленный из стальной трубы корпус 3, запрессованный в медный держатель 5 вольфрамовый катод 4, установленные в изолятор 6. Вольфрамовый катод 4, медный держатель 5 и изолятор 6 размещены в аноде 7, электрически соединенном с корпусом 3. Корпус 3 соединен с положительным полюсом источника питания дуги постоянного тока 8, см. Фиг. 1. Вольфрамовый катод 4 соединен с отрицательным полюсом источника питания дуги постоянного тока 8, см. Фиг. 1. Вольфрамовый катод 4, медный держатель 5 и изолятор 6 ограничивают объем камеры высокого давления 9, выполненной в аноде 7, которая через дросселирующий канал 10 соединена со смесительной камерой 11, см. Фиг. 2. Трубопровод основного плазмообразующего газа 12 соединен с камерой высокого давления 9 через канал 13, выполненный с возможностью обеспечения вихревого направления движения газа в камере высокого давления 9, см. Фиг. 2. Омываемый охлаждающей водой, принудительно подаваемой в корпус, трубопровод подачи дополнительного плазмообразующего газа 14, в котором аксиально-симметрично расположен капилляр 15 сообщается со смесительной камерой 11, см. Фиг. 2. Положительный полюс источника питания дуги постоянного тока 8 соединен с катодом первого полупроводникового диода 16, анод которого соединен с дросселем ограничения тока 17, см. Фиг. 1. Отрицательный полюс источника питания дуги постоянного тока соединен с анодом второго полупроводникового диода 18, катод которого соединен с дросселем 17 ограничения тока, см. Фиг. 1. Корпус 3 помещен в изготовленный из кварцевой трубы внутренний цилиндрический экран 19, размещенный аксиально-симметрично относительно корпуса, на расстоянии 5-10 миллиметров от поверхности расплава загрузки металла 22, см. Фиг. 1. и Фиг. 2. В камере 1 размещены термоизолирующий экран 20, нагревательный элемент 21 и тигель 23, в который поступает загрузка металла 22, см. Фиг. 1. Пространство, ограниченное термоизолирующим экраном 20, отделено от внутреннего цилиндрического экрана 19 внешним цилиндрическим экраном 24, изготовленным из графита и размещенным аксиально-симметрично относительно внутреннего цилиндрического экрана, на расстоянии 5-10 миллиметров от поверхности расплава, см. Фиг. 1. и Фиг. 2. Пространство между внешним и внутренним цилиндрическими экранами соединены с объемом камеры 1, откуда откачивают газы, см. Фиг. 1.

Устройство для реализации способа функционирует следующим образом. Из камеры 1 через отверстие 2 откачивают газы, см. Фиг. 1. В пространство, ограниченное корпусом 3 и внутренним цилиндрическим экраном 19, подают аргон, см. Фиг. 1. и Фиг. 2. С помощью нагревателя 21 получают расплав загрузки металла 22, см. Фиг. 1. Плазмохимическую обработку поверхности расплава загрузки металла проводят циклами, начинающимися с периода обработки с использованием увлажненного аргона, реализуемого следующим образом. В трубопровод подачи основного плазмообразующего газа 12 и трубопровод подачи дополнительного плазмообразующего газа 14 подают аргон, см. Фиг. 2. Далее включают источник питания дуги постоянного тока 8, см. Фиг. 1, и инициируют разряд между вольфрамовым катодом 4 и анодом 7, см. Фиг. 2. Струя плазмы 25, см. Фиг. 1, выходя из дросселирующего канала 10 через смесительную камеру 11, см. Фиг. 2, движется к поверхности расплава загрузки металла 22, см. Фиг. 1. Дросселирующий канал 10 создает сопротивление потоку аргона, подаваемого в смесительную камеру 11, в результате чего образуется высокое давление плазмообразующего газа вблизи вольфрамового катода 4, необходимое для его стабильной работы, см. Фиг. 2, при минимальном давлении газов над поверхностью расплава загрузки металла 22, см. Фиг. 1, необходимого для эффективного испарения примесей. Поток аргона в дросселирующем канале 10, см. Фиг. 2, противодействует проникновения паров воды, примесей и металлов от поверхности расплава загрузки металла 22, см. Фиг. 1, к вольфрамовому катоду 4, см. Фиг. 2, который они могут повредить. Далее в капилляр 15 подают воду, по мере продвижения по капилляру вода испаряется и, выходя из капилляра, смешивается с потоком аргона, подаваемого по трубопроводу подачи дополнительного плазмообразующего газа 14, см. Фиг. 2. Полученная смесь поступает в смесительную камеру 11, см. Фиг. 2, где струя плазмы 25 захватывает ее и несет к поверхности расплава загрузки металла 22, см. Фиг. 1. Испарение воды сопровождается поглощением тепла и снижением температуры. Охлаждающая вода, циркулирующая в корпусе 3 под давлением, нагревает стенки трубопровода подачи дополнительного плазмообразующего газа 14, движущийся по нему поток аргона и стенки капилляра 15, см. Фиг. 2, предотвращая возможность замерзания воды в капилляре. Дроссели ограничения тока 17 соединяют с линиями А, В, и С, промышленной сети переменного тока 400 В 50 Гц, см. Фиг. 1. Создаются условия для зажигания дугового разряда переменного тока, электродами которого является поверхность расплава загрузки металла 22, см. Фиг. 1 под плазмотронами, вольфрамовые катоды 4 и аноды 7 плазмотронов, см. Фиг. 2. Благодаря применению полупроводниковых диодов 16 и 18 и дросселей ограничения тока 17, см. Фиг. 1, вольфрамовые катоды 4 выполняют только функцию катодов, а аноды 7 только функцию анодов, см. Фиг. 2, в разряде переменного тока, значение которого ограничено. При этом вблизи вольфрамового катода 4 находится только аргон, см. Фиг. 2. Таким образом, созданы условия, предотвращающие любое повреждение вольфрамовых катодов 4 и анодов 7, см. Фиг. 2. Далее прекращают подачу воды в капилляр 15, см. Фиг. 2, и в остальном аналогично предыдущему реализуют период обработки с использованием сухого аргона. В процессе обработки под каждым плазмотроном образуется зона обработки, в центре которой дуговой газовый разряд переменного тока воздействует на поверхность расплава загрузки металла, которая выполняет поочередно функции катода и анода, в результате чего подвергается интенсивному нагреву, бомбардировке ионами аргона, кислорода и водорода. В результате этого воздействия покрывающие поверхность расплава загрузки металла нерастворимые пленки шлаков разрушаются и испаряются и создаются условия для испарения примесей. Потоки аргона вытесняют верхние слои расплава загрузки металла, вместе с продуктами испарения шлаков, в области с низким давлением газов, ограниченные внутренними и внешними цилиндрическими экранами, где происходит испарение примесей из верхних слоев расплава загрузки металла, откуда они вместе с продуктами испарения шлаков и аргоном откачиваются, не осаждаясь на плазмотронах. В процессе обработки, под воздействием механического импульса плазмы происходит перемешивание массы расплава загрузки металла в направлении, указанном стрелками 26, см. Фиг. 1, обеспечивающее прохождение всей массы расплава загрузки металла через зоны обработки. Потоки аргона, обозначенные стрелками 27, см. Фиг. 1, перемещают шлаки по поверхности расплава загрузки металла в зоны обработки, где они разрушаются и удаляются аналогичным образом. Потоки аргона и внешние экраны 24 препятствуют выходу испаренных примесей и капель металла в пространство, ограниченное теплоизолирующим экраном 20, где они могут повредить детали нагревателя 21, см. Фиг. 1. В период вакуумной дистилляции отключают дугу переменного и постоянного тока, прекращают подачу аргона в трубопроводы подачи основного 12 и дополнительного 14 плазмообразующего газа, см. Фиг. 2. Примеси испаряются с перегретой и очищенной от шлаков поверхности расплава загрузки металла и потоками аргона, вытесняются в области с низким давлением газов, ограниченные внутренними 19 и внешними 24 цилиндрическими экранами, см. Фиг. 1, откуда откачиваются. В период подачи флюса в пространства между корпусами 3 и внутренними цилиндрическими экранами 19 подают порошки флюса вместе с аргоном, см. Фиг. 1. и Фиг. 2. Частицы порошков внедряются в расплав загрузки металла и, реагируя с примесями, образуют нерастворимые твердые соединения (шлаки), которые всплывают на поверхность, откуда удаляются в процессе проведения следующего цикла обработки. Далее расплав загрузки металла медленно охлаждают, формируя слиток так, чтобы фронт кристаллизации перемещался в одном направлении, вытесняя оставшиеся примеси в удаляемую часть слитка.

Предлагаемый способ и плазмотрон для его реализации, полностью устраняет недостатки свойственные прототипу. Дополнительно в отличие от прототипа способ позволяет рафинировать практически все металлы. Дополнительно в отличие от прототипа предлагаемый способ использует механизм флюсования, позволяющий удалять примеси, которые не могут удалить упомянутые механизмы.

1. Плазмотрон для плазмохимического рафинирования металлов в вакууме, содержащий водоохлаждаемый корпус, канал для подачи плазмообразующего газа, анод и вольфрамовый катод, выполненную в аноде камеру высокого давления, соединенную через дросселирующий канал со смесительной камерой, омываемый охлаждающей водой трубопровод подачи дополнительного плазмообразующего газа с установленным внутри капилляром, внутренний цилиндрический экран и внешний цилиндрический экран, размещенные вокруг упомянутого корпуса, соединенного с положительным полюсом источника питания дуги постоянного тока, при этом вольфрамовый катод соединен с отрицательным полюсом источника питания постоянного тока, а положительный полюс источника питания дуги постоянного тока соединен с катодом первого полупроводникового диода, анод которого соединен с дросселем ограничения тока, причем отрицательный полюс источника питания дуги постоянного тока соединен с анодом второго полупроводникового диода, катод которого соединен с дросселем ограничения тока.

2. Способ плазмохимического рафинирования металлов в вакууме, включающий разогрев с помощью графитового нагревателя металла в тигле, размещенном в вакуумной камере, до получения расплава и обработку поверхности расплава плазмой переменного тока, содержащей аргон, отличающийся тем, что обработку поверхности расплава ведут с помощью по меньшей мере одного плазмотрона по п. 1, при этом из пространства, ограниченного внутренним и внешним цилиндрическими экранами плазмотрона и соединенного с объемом вакуумной камеры, откачивают газы, а плазмохимическую обработку поверхности расплава проводят циклами, состоящими из периода обработки с использованием увлажненного аргона, периода обработки с использованием сухого аргона, периода вакуумной дистилляции и периода подачи флюса, при этом в пространство, ограниченное внутренним цилиндрическим экраном, подают порошок флюса с аргоном, после чего расплав медленно охлаждают и формируют слиток с перемещением фронта кристаллизации в одном направлении и вытеснением примесей в удаляемую часть слитка.