Способ производства корма для выращивания лососевых рыб

Иллюстрации

Показать всеИзобретение относится к рыбной промышленности и может быть использовано при производстве кормов для аквакультуры. Способ производства корма для выращивания лососевых рыб включает порционирование рыбного сырья на кусочки, размораживание, сушку кусочков рыбы, измельчение сушеного полуфабриката до состояния муки и растительного сырья, смешивание компонентов согласно рецептуре, добавление жира в смесь, гранулирование, охлаждение, пропитку витаминизированным жиром, товарное оформление и хранение. Способ предусматривает сушку рыбного сырья при невысоких температурах, что способствует сохранению ценных питательных веществ в готовом продукте и повышению выживаемости мальков лососевых. 3 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к рыбной промышленности и может быть использовано для производства сухого корма, предназначенного для выращивания молоди лососевых рыб на рыбоводных заводах до выпуска в море и при садковом выращивании.

Известен корм для лососевых (А.с. СССР №1214062, опубл. 28.02.1986) для получения которого вареное мясо мидий и малоценную рыбу измельчают, просеивают мясокостную муку и подсолнечный шрот, измельчают зоостеру до тонкой муки, перемешивают мясо мидий и измельченную рыбу, отдельно перемешивают сухие ингредиенты, смешивают все ингредиенты и влажную смесь пропускают через мясорубку, полученные нити режут на гранулы, которые сушат в сушильном шкафу при температуре +55+60°С до содержания влаги 6-8%. Изобретение направлено на придание плавучести гранулам и повышение выживаемости рыб.

Известен способ экструзионной обработки сырья при производстве корма для рыб (Пат. РФ №2403830, опубл. 20.11.2010), включающий обработку сырья в экструдере, получение жгута фигурного сечения, разрезание жгута на заготовки размером 20-25 мм, послойное укладывание заготовок на лотки, замораживание их при атмосферном давлении до -5-10°С и сублимационную сушку в вакууме с последующим повышением температуры заготовок до +30+40°С. Изобретение позволяет получить корм с малыми значениями коэффициента пористости и способный погружаться с малой скоростью. Однако данная технология пригодна в основном для малых предприятий из-за сложности создания вакуумных установок непрерывного действия большой производительности для сублимационной сушки. До настоящего времени эта технология на заводах по кормопроизводству в Российской Федерации не внедрена.

Известен способ производства корма для рыб (Пат. РФ №2084176, опубл. 10.07.1996), суть которого состоит в следующем. В состав корма перед гранулированием вводят 5-25% рыбной муки, которую получают путем сушки при температуре +20+30°С методом СВЧ под вакуумом не более 0,01 МПа не измельченной или грубоизмельченной рыбы, затем ее измельчают до состояния муки. Потом смесь перемешивают, гранулируют и сушат. Изобретение направлено на повышение качества корма и повышение эффективности рыборазведения. Недостатком данного способа является сложность аппаратурного оформления процесса сушки под вакуумом в аппаратах непрерывного действия, что затрудняет создание непрерывно действующей технологической линии большой производительности. Применение СВЧ-энергии рассматривается только как источник тепловой энергии, а вакуум необходим для того, чтобы процесс сушки вести при относительно низких температурах с целью минимизации отрицательного воздействия на нативные свойства белков. Однако известно, что некоторые ферменты инактивируются при воздействии на них полей СВЧ (патент РФ 205464). На наш взгляд все перечисленное является существенным недостатком сушки кормовой смеси в поле СВЧ-энергии. При реализации данного способа на предприятиях сравнительно малой производительности себестоимость продукции будет достаточно высока.

Технический результат, на достижение которого направлено заявляемое изобретение, состоит в получении качественного, сбалансированного по аминокислотному составу корма для молоди лососевых рыб и повышение выживаемости мальков.

Для достижения указанного технического результата в способе производства корма для выращивания лососевых рыб, включающем измельчение рыбного сырья с последующей его сушкой и измельчением до состояния муки, смешивание ингредиентов корма в соответствии с рецептурой, получение гранул, используют блоки замороженной рыбы, которые режут на кусочки высотой, зависящей от жирности используемой рыбы, размораживают их до температуры в центре от 0 до +1°С и сушат до содержания влаги 16-20% при атмосферном давлении сушильным агентом, имеющим температуру от +20°С до +45°С и двигающимся со скоростью 4-9 м/с параллельно слою измельченной рыбы, перед гранулированием в смесь ингредиентов добавляют 5% жира от общей массы, после гранулирования гранулы охлаждают и пропитывают витаминизированным жиром.

Кроме того, для рыб средней жирности и тощих высота кусочков составляет 10-15 мм, для жирных 20-25 мм; температура сушки кусочков рыбы средней жирности и тощих составляет от +35 до +45°С, для жирных +20°С+30°С, а высоту слоя кусочков рыбы на сетчатых конвейерах или сетчатых поддонах поддерживают в пределах 35-42 мм.

Предлагаемый способ производства корма для лососевых рыб иллюстрируется фигурами 1-10.

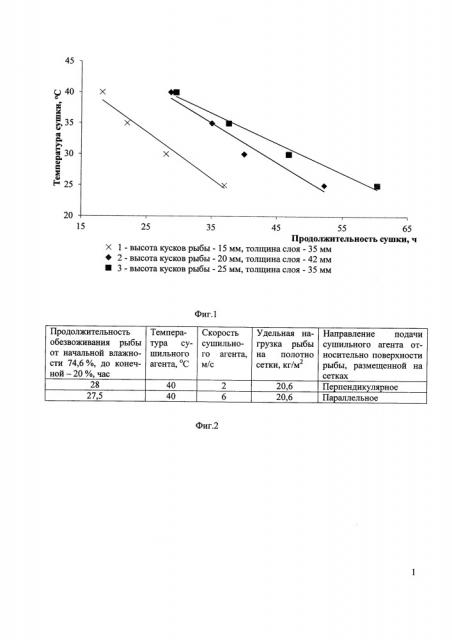

На фиг. 1 представлен график зависимости продолжительности сушки от температуры сушки для кусочков рыбы высотой от 15 до 25 мм, фиг. 2 - влияние скорости сушильного агента на продолжительность сушки от направления сушильного агента, фиг. 3 - реализация сушки рыбы в сушильных аппаратах, на фиг. 4 - изменение среднего темпа сушки кусочков рыбы, фиг. 5 - зависимость продолжительности сушки кусочков рыбы высотой 15 мм от температуры сушильного агента, фиг. 6 - зависимость продолжительности сушки от высоты кусочков рыбы, фиг. 7 - химический состав и перевариваемость полученной муки из путассу, фиг. 8 - сравнение среднего содержания аминокислот в муке из путассу, фиг. 9 - результаты испытаний полученного корма для молоди семги (Умбская популяция, июнь-сентябрь 2016 год), фиг. 10 - примеры сушки кусочков рыбы различной высоты и слоя.

Сушка кусочков рыбы может быть осуществлена как в конвейерных сушильных аппаратах, так и в аппаратах периодического действия. При этом кусочки рыбы могут быть размещены на конвейерах с сетчатыми лентами или на поддонах с сетчатым дном слоем в несколько рядов. Аппараты оснащают теплонасосной установкой для использования тепловой энергии отработавшего сушильного агента. Продолжительность сушки кусочков рыбы зависит от их размеров, химического состава, температуры и скорости движения сушильного агента. Одним из определяющих параметров кусочков рыбы перед сушкой является их высота.

Скорость сушильного агента поддерживалась в ходе эксперимента постоянной, равной 2 м/с, высота кусков рыбы 15-25 мм. Кусочки путассу размещались на сетчатых поддонах слоем в 35-42 мм. Продолжительность обезвоживания до остаточной влажности около 18% существенно возрастает, если высоту кусочков увеличить до 25 мм (фиг. 1). Заметное снижение продолжительности процесса наблюдается при значении температуры сушки около +40°С. Сушильный агент подавался перпендикулярно, т.е. под прямым углом (90 градусов) к поверхности пористого слоя рыбы, что обеспечивало увеличение скорости обезвоживания рыбного слоя. Однако, перпендикулярная подача сушильного агента к поверхности рыбы, размещенной слоем на сетках конвейеров или поддонах с сетчатым дном, требует значительного увеличения габаритных размеров оборудования. Поэтому поток сушильного агента направляют параллельно верхней и нижней поверхности сеток с размещенным на них продуктом. Для того чтобы в таких условиях обеспечить эффект сушки, сопоставимый с перпендикулярным способом подачи сушильного агента, необходимо увеличить скорость движения воздуха до 6 м/с и более (фиг. 2).

При подаче сушильного агента со скоростью 2 м/с перпендикулярно нижней поверхности слоя рыбы продолжительность обезвоживания до влажности 20% составила 28 часов. Если поток сушильного агента направить параллельно верхней и нижней поверхностям слоя рыбы со скоростью 6 м/с, то продолжительность процесса сушки при тех же условиях составит 27,5 часа. На основании изложенного выше для обезвоживания кусочков рыбы слоем осуществляем параллельную подачу сушильного агента. Рыбу в аппаратах размещают на сетчатых поддонах или на сетках конвейеров.

В таблице (фиг. 3) приведены сведения о продолжительности процесса сушки путассу в слое толщиной 42 мм при температуре около +40°С. Воздействуя на объект, размещенный слоем в несколько рядов на сетчатых носителях, потоком сушильного агента, двигающегося параллельно поверхности слоя рыбы, можно достичь достаточно эффективной сушки ее в конвейерных аппаратах непрерывного действия или в аппаратах периодического действия.

В конвейерных аппаратах непрерывного действия процесс сушки (обезвоживания) может быть дополнительно интенсифицирован за счет перемешивания слоя рыбы при пересыпании с верхних конвейеров на нижние. Повышение средней скорости сушильного агента с 4 до 9 м/с относительно слоя рыбы может не только ускорить процесс сушки, но и увеличить удельную нагрузку слоя рыбы до 47 кг/м2.

Влияние скорости сушильного агента на изменение среднего темпа обезвоживания при сушке ее слоем на сетках конвейеров или поддонов приведено в таблице (фиг. 4).

Средний темп обезвоживания рыбы, размещенной в один слой на носителе, не зависит от скорости сушильного агента в диапазоне изменения скорости от 2 до 10 м/с (U2=0,0312). Средний темп обезвоживания рыбы, размещенной слоем в 2,73 ряда, с увеличением скорости сушильного агента возрастает с 0,0312 до 0,053 кг/кгч. Наибольший темп обезвоживания наблюдается при скорости сушильного агента равной 9 м/с. Величина градиента изменения среднего темпа обезвоживания при скорости сушильного агента 9 м/с и более стремится к нулю, поэтому повышение скорости сушильного агента более 9 м/с нецелесообразно. Наименьший средний темп обезвоживания рыбы, расположенной слоем в несколько рядов, наблюдается в диапазоне скоростей сушильного агента от 2 м/с до 3 м/с. Следовательно, нижний предел скорости сушильного агента при обезвоживании рыбы, расположенной слоем в несколько рядов, не должен быть менее 4 м/с.

Влияние температуры сушильного агента оказывает существенное влияние на продолжительность обезвоживания (фиг. 5).

В диапазоне температур от +20 до +25°С продолжительность сушки кусочков рыбы изменяется с 50 до 37 ч. Продолжительность сушки (обезвоживания) составляет 28 часов при температуре сушильного агента +30°С. При температурах обезвоживания +45°С, +40°С, +35°С продолжительность процесса соответственно равна 16 ч, 18,5 ч, 22 ч. Поэтому рыбу с малым и средним содержанием жира предпочтительно сушить сушильным агентом с температурой от +35°С до +45°С, жирные виды рыб необходимо обезвоживать от +20 до +30°С. Сушка жирных видов рыб при меньших температурах снижает риск возникновения процессов окисления жира в рыбе.

Продолжительность обезвоживания зависит также от высоты кусков рыбы (фиг. 6).

Наименьшая продолжительность обезвоживания достигается при сушке кусков рыбы высотой от 5 до 15 мм. Однако отрезать от мороженого блока пластины высотой 5 мм технически достаточно проблематично, по этой причине предпочтительно используют кусочки рыбы высотой 10-25 мм. Куски рыбы высотой 20-25 мм используют для сушки жирных видов рыб, а кусочки высотой 10-15 мм - для рыб средней жирности и тощих.

При сравнительно длительном воздействии невысоких температур (от +20 до +45°С) наряду с удалением влаги из макро- и микрокапилляров происходит ряд биохимических процессов, в том числе, гидролиз белков как под воздействием пептидгидролаз собственно сырья, так и микроорганизмов. Если процесс обезвоживания вести при температурах, близких к +45°С, то это обусловливает повышение активности указанных ферментов и, как следствие, образование продуктов гидролиза белков - полипептидов различной молекулярной массы. Это приводит, с одной стороны, к увеличению количества структурно-свободной воды1 (1 Процессы сушки, копчения, вяления рыбы и их аппаратурное оформление / Ю.Т. Глазунов, A.M. Ершов, М.А. Ершов, В.А. Похольченко - Калининград: Изд-во ФГБОУ ВПО «КГТУ», 2013. 220 с.), ускоряя процесс обезвоживания, с другой стороны, - повышению уровня перевариваемости белков готового продукта. Результаты исследований по установлению уровня перевариваемости протеина продуктов, полученных из путассу, представлены в таблице (фиг. 7).

Использование при сушке сырья невысоких температур способствует образованию более сбалансированного аминокислотного состава в сушеном продукте (фиг. 8).

Анализ результатов исследования аминокислотного состава кормовой муки, высушенной при температуре около +30°С, показывает лучшую сохраняемость базовой незаменимой аминокислоты лизин в продукте по сравнению с кормовой мукой, высушенной при температуре около +100°С (фиг. 8). Более высокое содержание данной аминокислоты в продукте косвенно указывает на то, что эффективность корма, приготовленного с использованием муки, высушенной при более низкой температуре, должна быть выше.

Пример осуществления способа.

Для реализации способа использовали путассу, мороженую блоками массой 10 кг. Блоки разрезали на пластины высотой 20 мм. Размораживание кусочков рыбы производили на воздухе при температуре окружающей среды не выше +20°С до температуры в центре кусочков от 0 до +1°С. В результате получали кусочки путассу размером 20×15 мм. Кусочки рыбы размещали на сетчатых носителях слоем в два ряда. Относительная толщина слоя R составила от 2,4±0,1. Высота слоя - 42 мм. Удельная нагрузка слоя рыбы составила 25,6 кг/м2. Носители с рыбой размещали в сушильной камере для конвективной сушки. Поток сушильного агента (воздуха) направляли вдоль сетчатых носителей с рыбой (параллельно поверхности слоя рыбы). Скорость потока составила 5,7 м/с. Температура сушильного агента (воздуха) +40°С. Сушку проводили до содержания влаги 19%. Примеры сушки кусочков путассу различной высоты и различной толщины слоя с указанием продолжительности процесса приведены в таблице (фиг. 10). Затем измельчали высушенные кусочки путассу до состояния муки и смешивали с остальными измельченными ингредиентами корма в соответствии с рецептурой, добавляли жир в количестве 5% от общей массы ингредиентов, гранулировали полученную смесь, охлаждали гранулы и напыляли на гранулы витаминизированный жир до конечного содержания жира.

Испытания приготовленного корма заявляемым способом были проведены на выростной площадке Княжегубского рыбоводного завода.

Условия кормления - на выростной площадке Княжегубского рыбоводного завода были выделены два питомника опытный №27 и контрольный №28. В бассейнах содержалось приблизительно равное количество молоди (опытный - 5690 шт., контрольный - 5564 шт.). В опытном бассейне использовался экспериментальный корм, изготовленный авторским коллективом, в контрольном бассейне для кормления применялся корм фирмы EWOS. Бассейны располагались в одинаковых условиях. Уход за мальками заключался в кормлении, чистке стенок от обрастаний, ежедневном отборе отхода. Кормление проводилось согласно рациону: июнь - через 1-2 часа 9 раз в сутки, суточный кормовой рацион составлял 3,5% от ихтиомассы; июль - через 1-2 часа 10 раз в сутки, суточный кормовой рацион - 3,5-8,1% от ихтиомассы; август - 8-разовое кормление в сутки, суточный кормовой рацион - 2,5% от их тиомассы.

Экспериментальным кормом в опытном бассейне молодь семги кормили до 16.08.16 г. включительно. Результаты испытаний корма для семги представлены в таблице (фиг. 9).

В результате испытаний выявлено, что смертность мальков в опытном бассейне ниже, чем в контрольном. Прирост массы за период кормления составил в опытном бассейне на 32% выше, чем в контрольном. Таким образом, опытный корм оказался более эффективным.

Внедрение предложенного способа изготовления корма для рыб позволит снизить его расход на единицу прироста массы и затраты на изготовление в промышленных условиях.

1. Способ производства корма для выращивания лососевых рыб, включающий измельчение рыбного сырья с последующей его сушкой и измельчением до состояния муки, смешивание ингредиентов корма в соответствии с рецептурой, получение гранул, отличающийся тем, что используют блоки замороженной рыбы, которые режут на кусочки высотой, зависящей от жирности используемой рыбы, размораживают их до температуры в центре кусочков от 0 до +1°C и сушат до содержания влаги 16-20% при атмосферном давлении сушильным агентом, имеющим температуру от 20 до 45°C и двигающимся со скоростью 4-9 м/с параллельно слою измельченной рыбы, перед гранулированием в смесь ингредиентов добавляют 5% жира от общей массы, после гранулирования гранулы охлаждают и пропитывают витаминизированным жиром.

2. Способ по п. 1, отличающийся тем, что для рыб средней жирности и тощих высота кусочков составляет 10-15 мм, для жирных 20-25 мм.

3. Способ по п. 1, отличающийся тем, что температура сушильного агента для сушки кусочков рыбы средней жирности и тощих составляет от 35 до 45°C, для жирных - от 20 до 30°C.

4. Способ по п. 1, отличающийся тем, что высоту слоя кусочков рыбы на сетчатых конвейерах или сетчатых поддонах поддерживают в пределах 35-42 мм.