Холоднокатаная листовая сталь, способ ее производства и автотранспортное средство

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к холоднокатаной листовой стали, имеющей наносимое погружением в расплав покрытие, используемой в автомобилестроении. Сталь содержит в мас.%: 0,1≤С≤0,5, 3,5≤Мn≤10,0, Аl≤9,0, Si≤5,0, Ti≤0,2, V≤0,2, Nb≤0,2, S≤0,004, P≤0,025, 0,5≤Si+Al≤9,0, В≤0,0035, Cr≤1, остальное - Fe и примеси. Листовая сталь имеет микроструктуру, содержащую от 25% до 90% феррита и от 10% до 50% аустенита и менее 25% мартенсита. Обеспечиваются предел прочности на разрыв более 1000-50×Аl МПа, однородное удлинение более 15% и низкая удельная масса. 5 н. и 21 з.п. ф-лы, 9 ил., 5 табл.

Реферат

Данное изобретение касается холоднокатаной листовой стали, имеющей одновременно высокие механические свойства, хорошую формуемость и хорошую способность к нанесению покрытия.

В частности, указанные стальные листы требуют предела прочности на разрыв TS, равной или превышающей 1000-50×Al МПа, однородного удлинения UEI, равного или превышающего 15%, показателя раздачи отверстия НЕ, равного или превышающего 20%, и реакционной способности поверхности, допускающей смачивание и сцепление с покрытиями.

Кроме того, некоторые воплощения указанных стальных листов, содержащих высокие количества кремния или алюминия, могут иметь низкую удельную массу и быть более чем на 10% легче по сравнению с так называемыми «прогрессивными сталями повышенной прочности» (Advanced High Strength Steels), такими, как стали, отвечающие концепции двухфазной, многофазной, бейнитной или TRIP стали (Transformation Induced Plasticity пластичность, наведенная превращением).

В частности, в автомобильной промышленности существует постоянная потребность в снижении массы автомобилей при одновременном повышении их безопасности. Исходя из этого, было предложено несколько семейств сталей, таких, как упомянутые выше, предполагающих различные уровни прочности и формуемости.

Прежде всего, были предложены стали, содержащие микролегирующие элементы, упрочнение которых достигается одновременно выделением и уменьшением размера зерна. Развитие таких сталей привело к вышеупомянутым прогрессивным сталям повышенной прочности.

Для достижения еще более высоких уровней прочности при растяжении были разработаны стали, демонстрирующие TRIP поведение с очень выгодными комбинациями свойств (прочность на разрыв / формуемость). Эти свойства связаны со структурой таких сталей, которая состоит из ферритной основы, содержащей бейнит и остаточный аустенит. Остаточный аустенит стабилизируется добавлением кремния или алюминия, эти элементы сдерживают выделение карбидов в аустените и бейните. Присутствие остаточного аустенита придает недеформированному листу высокую пластичность.

Для достижения еще более высокой прочности при растяжении, то есть уровня более 800-1000 МПа, были разработаны многофазные стали, преимущественно имеющие бейнитную структуру. Однако их формуемость и свойства раздачи отверстия недостаточны для следующего поколения деталей автомобилей.

Международная заявка WO 2009/142362 раскрывает холоднокатаную листовую сталь и оцинкованную горячим способом листовую сталь, которая обладает улучшенной устойчивостью к замедленному разрушению, пределом прочности на разрыв 980 МПа или более и удлинением в 28% или более, достигаемые при добавлении в оптимальную композицию стали Al в количестве подходящем для повышения стабильности остаточного аустенита и устойчивости к замедленному разрушению, что может увеличить количество остаточного аустенита. В одном или нескольких объектах известного уровня техники обеспечивается высокопрочная холоднокатаная листовая сталь и оцинкованная листовая сталь, каждая из которых состоит из от 0,05 до 0,3 масс. % С, от 0,3 до 1,6 масс. % Si, от 4,0 до 7,0 масс. % Mn, от 0,5 до 2,0 масс. % Al, от 0,01 до 0,1 масс. % Cr, от 0,02 до 0,1 масс. % Ni, от 0,005 до 0,03 масс. % Ti, от 5 до 30 ч./млн. В, от 0,01 до 0,03 масс. % Sb, 0,008 масс. %) или менее S, с остальным, представленным Fe и примесями. Однако такие стали плохо поддаются нанесению покрытий из-за высокого содержания легирующих элементов.

Международная заявка WO 2012/147898 преследует цель создания высокопрочной стали, обладающей превосходными показателями раздачи отверстия, а также стабильностью свойств материала, и способа ее производства, при этом такая высокопрочная толстолистовая сталь имеет TS по меньшей мере 780 МПа и TS×EL по меньшей мере 22000 МПа % в композиции низкоуглеродистой стали. Данная высокопрочная сталь обладает хорошей формуемостью и стабильностью свойств материала и имеет композицию, включающую в массовых процентах от 0,03% до 0,25% С, от 0,4% до 2,5% Si, от 3,5% до 10,0% Mn, 0,1% или менее Р, 0,01% или менее S, от 0,01% до 2,5% Al, 0,008% или менее Н и по меньшей мере 1,0% Si+Al, остальное представлено Fe и неизбежными примесями, при этом структура стали, выраженная как соотношение площадей, содержит от 30% до 80% феррита, от 0% до 17% мартенсита с объемной долей в 8% или более остаточного аустенита и средним диаметром кристаллической частицы остаточного аустенита в 2 мкм или менее. Однако такие стали плохо поддаются нанесению покрытий из-за высокого содержания легирующих элементов.

Наконец, заявка ЕР 2383353 раскрывает сталь с минимальным удлинением при разрыве А80 минимум 4% и пределом прочности на разрыв 900-1500 МПа. Она содержит железо и неизбежные примеси, а также углерод (вплоть до 0,5%), марганец (4-12%), кремний (вплоть до 1%), алюминий (вплоть до 3%), хром (0,1-4%), медь (вплоть до 2%), никель (вплоть до 2%), азот (вплоть до 0,05%), фосфор (вплоть до 0,05%), серу (вплоть до 0,01%) и при необходимости не более 0,5% одного или нескольких элементов, включающих ванадий, ниобий или титан. Плоский стальной прокат, полученный из этой стали, содержит 30-100% мартенсита, отпущенный мартенсит или бейнит и остаточные количества аустенита. Однако пластичность такой стали будет находиться на низком уровне, приводящем к недостаточной формуемости полученной листовой стали.

Данное изобретение ставит цель получения холоднокатаной листовой стали, одновременно имеющей:

- предел прочности на разрыв TS, превышающий или равный 1000-50×Al МПа,

- однородное удлинение UEI, превышающее или равное 15%,

- показатель раздачи отверстия НЕ, превышающий или равный 20%, и

- и реакционно-способную поверхность, допускающую ее смачивание и сцепление с покрытиями.

В качестве первой цели изобретение охватывает холоднокатаную листовую сталь, содержащую в массовых процентах:

0,1≤С≤0,5%;

3,5≤Mn≤10,0%;

Al≤9,0%;

Si≤5,0%;

0,5≤Si+Al≤9,0%;

Ti≤0,2%;

V≤0,2%;

Nb≤0,2%;

В≤0,0035%;

Cr≤1%;

S≤0,004%;

Р≤0,025%,

остальное железо и неизбежные примеси, образующиеся при плавлении, а микроструктура содержит от 10% до 50% аустенита, от 25% до 90% феррита, менее 5% каппа-выделений и менее 25% мартенсита, при этом указанный лист, начиная от своей верхней поверхности, представляет следующие последовательные слои:

- верхний слой чистого металлического железа, толщина которого находится в диапазоне от 50 до 300 нм, и

- первый нижний слой, состоящий из металлического железа, которое также содержит одно или несколько выделений оксидов, выбранных из Mn, Si, Al, Cr и В, толщина которого составляет от 1 до 8 мкм.

Изобретение также может охватывать, кроме того, дополнительные характеристики, взятые индивидуально или в комбинации:

- холоднокатаная листовая сталь согласно изобретению содержит, кроме того, второй нижний слой, лежащий под первым нижним слоем, состоящий из феррита, и толщина которого составляет от 10 до 50 мкм.

В одном предпочтительном воплощении изобретение охватывает холоднокатаную листовую сталь,

- композиция которой имеет содержание марганца от 5,0 до 9,0%,

- композиция которой имеет содержание углерода от 0,1 до 0,3%, более предпочтительно от 0,15 до 0,25%,

- композиция которой имеет содержание алюминия от 1,5 до 9%, более предпочтительно от 5 до 8%,

- композиция которой имеет содержание кремния, равное или ниже 1,5%, более предпочтительно, равное или ниже 0,3%.

В другом предпочтительном воплощении сталь согласно изобретению охватывает:

- холоднокатаную листовую сталь, микроструктура которой содержит между 15 и 40% аустенита, более предпочтительно между 20 и 40% аустенита и наиболее предпочтительно между 25 и 40%,

- холоднокатаную листовую сталь, микроструктура которой содержит между 50 и 85% феррита,

- холоднокатаную листовую сталь, микроструктура которой содержит менее 15% мартенсита, при этом такой мартенсит может быть отпущенным,

- холоднокатаную листовую сталь, микроструктура которой не содержит никаких каппа-выделений.

В идеальном случае холоднокатаная листовая сталь согласно изобретению имеет предел прочности на разрыв TS, в МПа превышающий или равный 1000-50×%Al, однородное удлинение UEI, превышающее или равное 15%, и показатель раздачи отверстия НЕ, превышающий или равный 20%.

Другая цель изобретения представлена листовой сталью с металлическим покрытием, получаемой нанесением покрытия на холоднокатаную листовую сталь согласно изобретению, при этом такое покрытие изготавливается способом, выбираемым из погружения в расплав, электролитического осаждения и вакуумного напыления, возможно сопровождаемого термической обработкой. В одном предпочтительном воплощении такая листовая сталь с металлическим покрытием является отожженной оцинкованной сталью.

Холоднокатаная и, возможно, имеющая покрытие, листовая сталь согласно изобретению может быть получена любым подходящим способом. Предпочтительно, чтобы такой способ был совместимым с обычными линиями непрерывного отжига и имел слабую чувствительность к изменению параметров способа.

Еще одна цель изобретения представляет способ получения холоднокатаной листовой стали, содержащий следующие стадии.

Обеспечения и очистки от окалины горячекатаной полосы или тонкого сляба, имеющих композицию согласно изобретению.

Такая горячекатаная полоса или тонкий сляб затем подвергаются холодной прокатке со степенью обжатия при холодной прокатке между 30% и 75% для получения холоднокатаной листовой стали.

Далее листовая сталь подвергается нагреванию при скорости нагревания Hrate, по меньшей мере равной 1°С/с, вплоть до температуры отжига Tanneal, лежащей между Tmin=721-36*C-20*Mn+37*Al+2*Si (в °С) и Tmax=690+145*C-6,7*Mn+46*Al+9*Si (в °С), в течение 30 и 700 секунд, с последующей выдержкой при указанной температуре, при этом нагревание от 550°С вплоть до Tanneal и по меньшей мере первая часть выдержки происходит в окислительной среде для образования верхнего слоя из оксида железа толщиной между 100 и 600 нм, при этом далее указанный слой оксида железа полностью восстанавливается.

Такое восстановление протекает во время осуществления второй части выдержки в восстановительной газовой среде, содержащей между 2% и 35% Н2 и имеющей точку росы ниже -10°С, чтобы полностью восстановить указанный слой оксида железа, и затем листовая сталь охлаждается со скоростью охлаждения Vcooling2, превышающей 5°С/с и меньшей 70°С/с, до комнатной температуры.

При необходимости вторая часть выдержки выполняется в атмосфере, точка росы которой находится ниже -30°С.

В другом воплощении листовая сталь охлаждается при Vcooling2 до температуры TOA между 350°С и 550°С и выдерживается при TOA в течение времени между 10 и 300 секундами, а затем листовая сталь со скоростью охлаждения Vcooling3 от 5°С/с до 70°С/с дополнительно охлаждается до комнатной температуры.

В еще одном воплощении после охлаждения указанной листовой стали до комнатной температуры со скоростью охлаждения Vcooling2 более 5°С/с и ниже 70°С/с также может выполняться восстановление, в этом случае оно осуществляется химическим травлением.

В идеальном случае нанесение покрытия выполняется способом, выбранным среди нанесения покрытия погружением в расплав, электроосаждения и вакуумного напыления, возможно, сопровождаемого термической обработкой.

Предпочтительно металлическое покрытие наносится горячим цинкованием с отжигом.

Существуют различные способы получения горячекатаной полосы, одним из них является способ, содержащий следующие стадии:

- отливки стали, имеющей композицию согласно изобретению, для получения сляба,

- повторного нагревания сляба при температуре Treheat между 1100°С и 1300°С,

- горячей прокатки повторно нагретого сляба при температуре между 800°С и 1250°С для получения горячекатаной стальной полосы,

- охлаждения горячекатаной стальной полосы при скорости охлаждения Vcooling1 по меньшей мере 10°С/с до температуры намотки в рулон Tcooling5 равной или ниже 700°С,

- намотки в рулон горячекатаной полосы, охлажденной до Tcooling.

В еще одном воплощении горячекатаную полосу получают способом, именуемым литейно-прокатным способом, известным как таковой и ведущим к получению тонкого сляба, избегая при этом стадии горячей прокатки.

В еще одном воплощении горячекатаная полоса дополнительно отжигается с помощью способа, выбираемого среди отжига в камерной печи, выполняемого при температуре между 400°С и 600°С и в течение времени между 1 и 24 часами, и непрерывного отжига, выполняемого при температуре между 650°С и 750°С и в течение времени между 60 и 180 с.

В одном предпочтительном воплощении, применяющем для нагревания печь открытого пламени, атмосфера для восстановления железа содержит между 20 и 35% Н2 с остальным, состоящим из азота и неизбежных примесей.

В одном предпочтительном воплощении, применяющем для нагревания печь с радиационными трубами, атмосфера для восстановления железа содержит между 2 и 8% Н2, остальное состоит из азота и неизбежных примесей.

При необходимости холоднокатаная и отожженная сталь подвергается отпуску при температуре Ttemper между 200 и 400°С в течение времени ttemper между 200 и 800 с.

В другом воплощении холоднокатаная и отожженная сталь подвергается фосфатной конверсионной обработке.

В еще одном воплощении сталь, которую не пропускали через восстанавливающую атмосферу во время отжига, подвергается травлению на выходе линии непрерывного отжига с использованием стандартных травильных ванн, содержащих муравьиную кислоту, соляную кислоту, серную кислоту или другие кислоты, для очистки имеющихся поверхностных оксидов, обеспечивая получение главным образом металлических поверхностей.

Данное изобретение также охватывает автотранспортные средства, содержащие детали конструкции, изготовленные из листовой стали согласно изобретению.

Другие признаки и преимущества изобретения будут ясны из следующих далее разделов подробного описания.

Прилагаемые чертежи даются в качестве примеров и не должны рассматриваться как ограничивающие объем настоящего изобретения.

Среди данных чертежей:

- фиг. 1 иллюстрирует микроструктуру из примера А2 после холодной прокатки и отжига. Темный фаза является аустенитом, белая фаза - ферритом;

- фиг. 2 иллюстрирует кривую растяжения из примера А2 после холодной прокатки и отжига;

- фиг. 3 показывает профиль GDOS из примера А6, который был получен без применения данного изобретения;

- фиг. 4 показывает профиль GDOS из примера A3, который был получен в соответствии с данным изобретением;

- фиг. 5 показывает результаты испытания на трехточечный изгиб на примере А6;

- фиг. 6 показывает результаты испытания на трехточечный изгиб на примере A3;

- фиг. 7 показывает результаты испытания на трехточечный изгиб на примере А4;

- фиг. 8 отображает режим изменения температуры в ходе цикла отжига согласно примеру А2;

- фиг. 9 отображает влияние Al на стабильность показателя предела прочности на разрыв для стали D (0,2 С, 5 Mn).

Согласно изобретению, химическая композиция стали сбалансирована для достижения целевых свойств. Показатели содержания элементов химической композиции представлены в массовых процентах.

Содержание алюминия должно быть ниже 9,0%, поскольку для предупреждения выделения хрупких интерметаллических фаз необходимо строгое поддержание этого показателя ниже данной величины.

Добавки алюминия интересны для многих аспектов с точки зрения повышения стабильности остаточного аустенита за счет увеличение содержания углерода в остаточном аустените. Кроме того, авторы данного изобретения показали, что, неожиданно оказалось, что, хотя полагают, что Al стабилизирует феррит, в настоящем изобретении чем выше содержание Al, тем лучше стабильность аустенита, образующегося во время отжига.

Улучшенная прочность при добавлении Al в течение отжига ведет к снижению колебаний во фракции аустенита в зависимости от температуры в течение отжига на линиях непрерывного отжига.

Al является наиболее эффективный элементом, способным обеспечить большое технологическое окно для непрерывного отжига, так как он благоприятствует комбинации полной рекристаллизации при температурах нагрева при отжиге Tanneal, превышающих температуру, при которой не происходит рекристаллизации, а также стабилизации аустенита.

Al также делает возможным снижение плотности стали вплоть до 10%. Более того, данный элемент уменьшает вредные эффекты высокопрочных сталей, такие как пружинение, водородная хрупкость и потеря жесткости. Как показано на фиг. 9, выше 1,5% Al улучшается прочность стали, а изменение предела прочности на разрыв равно или ниже 10 МПа на 1°С температуры отжига. Однако это оказывает влияние на достигаемый предел прочности на разрыв. На каждый процент добавленного алюминия предел прочности на разрыв снижается на 50 МПа.

Так же, как и алюминий, кремний является элементом, снижающим плотность стали. Кремний также очень эффективен для увеличения прочности благодаря образованию твердого раствора. Однако его содержание ограничено 5,0%, поскольку за пределами этой величины возникают проблемы хрупкости во время холодной прокатки.

Согласно изобретению, содержание углерода составляет между 0,10 и 0,50%. Углерод является гамма-образующим элементом. Вместе с Mn он содействует образованию аустенита. Ниже 0,10% механическая прочность, превышающая 1000-50×Al в МПа трудно достижима. Если содержание углерода выше 0,50%, снижается пригодность к холодной прокатке и становится недостаточной свариваемость.

Содержание марганца должен составлять между 3,5% и 10,0%. Этот элемент, также являющийся стабилизатором аустенита, применяется для стабилизирования в микроструктуре достаточного количества аустенита. Он также влияет на упрочнение твердого раствора и оказывает измельчающее воздействие на микроструктуру. При содержании Mn менее 3,5% стабилизация остаточного аустенита в микроструктуре оказывается недостаточной для осуществления комбинации равномерного относительного удлинения, превышающего 15%, и предела прочности на разрыв, превышающего 1000-50×%Al в МПа. Выше 10,0% становится недостаточной свариваемость. Сегрегации и включения ухудшают свойства сопротивления разрушению.

Микролегирующие элементы, такие как титан, ванадий и ниобий, могут быть добавлены, соответственно, в количестве менее 0,2% для обеспечения дополнительного дисперсионного твердения. В частности, титан и ниобий применяются для контролирования размера зерна во время отверждения. Необходимо, однако, одно ограничение, поскольку за его пределами достигается эффект насыщения. Хром допустим в количествах вплоть до 1%. Выше этого ограничения возможно образование вредных поверхностных оксидов.

При содержании серы выше 0,004% снижается пластичность из-за присутствия избытка сульфидов, таких как MnS, которые уменьшают пластичность, в частности, при испытаниях на раздачу отверстия.

Фосфор является элементом, способным к упрочнению в твердом растворе, но ухудшающим свариваемость методом точечной сварки и пластичность в горячем состоянии, в частности, из-за его склонности к сегрегации на границе зерен или тенденции к совместному выделению с марганцем. По этим причинам для обеспечения хорошей свариваемости при точечной сварке его содержание должно быть ограничено 0,025% и предпочтительно 0,015%.

Максимальное содержание бора, допустимое в соответствии с данным изобретением, составляет 0,0035%. Выше этого предела следует ожидать уровня насыщения в отношении измельчения зерна.

Остальное состоит из железа и неизбежных примесей. Для достижения целевых свойств микроструктура листовой стали по изобретению должна содержать в поверхностном слое от 10% до 50% аустенита, от 25% до 90% феррита, менее 5% каппа-выделений и менее 25% мартенсита.

Аустенит представляет собой структуру, придающую пластичность, его содержание должно быть выше 10% с тем, чтобы сталь изобретения была достаточно пластична с однородным удлинением, превышающим 15%, при этом его содержание должно быть ниже 50%, поскольку при более высоких величинах нарушается баланс механических свойств.

Феррит в изобретении ограничивается кубоцентрической структурой, получаемой в результате восстановления и рекристаллизации после отжига либо из ранее образовавшегося в ходе отверждения феррита, либо из бейнита или мартенсита горячекатаной стали. Его содержание должно быть между 25 и 90%, чтобы обеспечивать минимальную прочности при растяжении (1000-50×%Al) в МПа и по меньшей мере 15% однородное удлинение.

Каппа-фазы ограничены в изобретении выделениями со стехиометрическим составом (Fe,Mn)3AlCx, где х строго ниже 1. Поверхностная плотность каппа-выделений может доходить до 5%. Выше 5% снижается пластичность и не достигается однородное удлинение более 15%. Кроме того, может происходить неконтролируемое выделение каппа-фазы вокруг границ ферритного зерна, как следствие, увеличивая усилия в ходе горячей и/или холодной прокатки. Предпочтительно поверхностная плотность каппа-выделений должна составлять менее 2%. Поскольку микроструктура однородна, поверхностная фракция равна объемной фракции.

Мартенсит является структурой, образующейся из нестабильного аустенита во время охлаждения после выдержки. Его содержание должно быть ограничено 25% с тем, чтобы раздача отверстия оставалась превышающей 20%. В одном предпочтительном воплощении такой мартенсит подвергается отпуску после, либо перед стадией нанесения покрытия, в зависимости от типа покрытия.

Еще одним главным признаком листовой стали согласно изобретению является реакционная способность ее поверхности, которая может быть описана как содержащая последовательность из следующих слоев:

- верхний слой чистого металлического железа, толщина которого находится в диапазоне от 50 до 300 нм, и

- первый нижний слой, состоящий из металлического железа, который также содержит одно или несколько выделений оксидов, выбираемых из Mn, Si, Al, Cr и В, толщина которого составляет от 1 до 8 мкм.

Такая структура гарантирует реакционную способность во время фосфатной конверсионной обработки стали без покрытия, хорошее смачивание и адгезию металлических покрытий, таких как цинковое или алюминиевое покрытия. Это улучшает пригодность к электроосаждению краски.

При условии получения такой поверхности возможно применение любого подходящего производственного способа.

В качестве примера, один способ получения стали согласно изобретению подразумевает литье стали с химической композицией по изобретению.

Стальные отливки повторно нагревают до температуры между 1100°С и 1300°С. Когда температура повторного нагревания сляба составляет менее 1100°С для Al<4 масс. %), давление при прокатке увеличивается слишком сильно, и процесс горячей прокатки становится трудно выполнимым; для Al≥4 масс. %, температура последнего прохода при горячей прокатке с трудом удерживается выше 800°С из-за тепловых потерь во время процесса прокатки. Выше 1300°С сильно интенсифицируется окисление, что ведет к потерям на окалину и деградации поверхности.

Повторно нагретый сляб может затем быть подвергнут горячей прокатке с температурой между 1250°С и 800°С, при этом последний проход при горячей прокатке выполняется при температуре Tlp, превышающей или равной 800°С. Если Tlp составляет менее 800°С, снижается пригодность к горячей обработке.

Сталь охлаждается со скоростью охлаждения Vcooling1 по меньшей мере 10°С/с до температуры намотки в рулон Tcooling, равной или ниже 700°С. Если скорость охлаждения Vcooling1 составляет менее 10°С/с, в случаях, когда Al≥4 масс. % и Mn≥4 масс. %, происходит выделение вредных каппа-фаз на границах раздела между ферритом и аустенитом.

Tcooling должна быть ниже или равной 700°С, если температура намотки в рулон превышает 700°С, есть риск образования грубой микроструктуры, состоящей из:

- крупнозернистой ферритной и бейнитной структуры, когда содержание Al составляет менее 4 масс. %;

- каппа-карбидов на границах раздела между ферритом и аустенитом, когда содержание Al является превышающим или равным 4 масс. % и содержание Mn превышает 4 масс. %.

Сталь далее подвергается холодной прокатке со степенью обжатия при холодной прокатке между 30% и 75% для получения холоднокатаной стали. Ниже 30% не обеспечивается достаточное благоприятствование рекристаллизации в ходе последующего отжига и из-за недостаточной рекристаллизации не достигается однородное удлинение, превышающее 15%. Выше 75% возникает риск растрескивания кромок во время холодной прокатки.

Далее сталь нагревается со скоростью нагревания Hrate, равной по меньшей мере 1°С/с, вплоть до температуры отжига Tanneal. При скорости нагревания ниже 1°С/с стимул для рекристаллизации оказывается слишком низким, что препятствует достижению целевой микроструктуры.

Во время нагревания от 550°С вплоть до завершения выдержки при Tanneal сталь пропускается через окислительную среду для преимущественного получения оксида железа с толщиной между 100 и 600 нм.

- Если слой оксида железа будет тоньше 100 нм, то такой оксид железа исчезнет слишком рано, делая возможным повторное внешнее селективное окисление легирующих элементов в ходе последующего восстановительного отжига, что ухудшает реакционную способность поверхности в ходе процесса нанесения покрытия.

- Если слой оксида железа превышает 600 нм, возникает риск образования неадгезивных оксидов железа, загрязняющих металлоприемник печи вследствие проблем с налипанием и из-за появления углублений приводящих к дефектам поверхности. Толщина более 600 нм может также привести к неполному восстановлению оксида железа во время выдержки или охлаждения или в ходе стадии выдержки и охлаждения с применением восстановительной атмосферы.

Если в печи для нагревания применяются радиационные трубы, то атмосфера для восстановления железа должна содержать между 2 и 8% Н2 остальное представлено азотом и неизбежными примесями.

- Если содержание Н2 менее 2%, восстановительная способность атмосферы оказывается слишком низкой для полного восстановления оксида железа.

- Если содержание Н2 выше 8%, процесс восстановления выполняется полностью, но оказывается не оправданным экономически.

Сталь затем отжигается при температуре Tanneal между Tmin°C и Tmax°С в течение 30-700 секунд. Управление температурой отжига является важным признаком способа, так как позволяет контролировать фракцию аустенита и ее химическую композицию. Температура отжига должна быть достаточно высокой для образования более 10% остаточного аустенита, требующегося в конечной микроструктуре, и для того, чтобы избежать осаждения более 5% каппа-карбидов. При этом температура отжига не должна быть слишком высокой, чтобы не допускать образования более 50% аустенита и избежать огрубления зерна, приводящих к пределу прочности на разрыв ниже 1000-50×Al (%) при Al≥4 масс. %). Температура отжига также должна быть достаточно высокой, чтобы обеспечить достаточную рекристаллизацию холоднокатаной структуры. Так как фазовые превращения зависят от химической композиции, предпочтительная Tanneal ограничивается как предпочтительно определено ниже:

Температура отжига Tmin ограничивается как: Tmin=721-36*C-20*Mn+37*Al+2*Si (в °С). Ниже этой температуры не происходит образования минимальной фракции аустенита, или же ее стабильность оказывается слишком высокой, что приводит к ограниченному пределу прочности на разрыв.

Температура отжига Tmax ограничивается как: Tmax=690+145*C-6,7*Mn+46*Al+9*Si (в °С). Выше Tmax также существует риск образования слишком большого количества мартенсита, приводящего к ограничению показателей однородного удлинения и раздачи отверстия.

Во время выдержки при Tanneal вплоть до 600°С сталь проходит через атмосферу, содержащую между 2% и 35% Н2, и остальное азот и неизбежные примеси, для восстановления оксида железа, образующегося при нагревании, имеющую точку росы ниже критической точки росы для восстановления железа, в типичном случае ниже -10°С.

- Если содержание Н2 менее 2%, восстановительная способность атмосферы оказывается слишком низкой для полного восстановления оксида железа.

- Если содержание Н2 выше 35%, процесс восстановления выполняется полностью, но оказывается не оправданным экономически.

Предпочтительно для того, чтобы сделать возможной быструю кинетику процессов восстановления, точка росы в ходе восстановления железа составляет менее -30°С.

В одном предпочтительном воплощении содержание Н2 выше 20%, но ниже 35%.

В другом воплощении стадию восстановления пропускают, и оксид железа удаляют посредством травления (муравьиной кислотой, соляной кислотой, серной кислотой) после полного завершения обработки отжигом. Это делается потому, что если сталь не проходит через восстановительную атмосферу, может происходить небольшое повторное окисление, и этот слой должен быть удален. В данном изобретении:

- Первая часть выдержки предполагает нагревание в течение вплоть до 90% времени выдержки.

- В то время как вторая часть выдержки подразумевает остальное время выдержки и охлаждение от температуры отжига до 600°С.

Сталь затем охлаждается со скоростью охлаждения Vcooling2 стандартной линии отжига, предпочтительно эта скорость охлаждения превышает 5°С/с и ниже 70°С/с. Если скорость охлаждения составляет менее 5°С/с, существует риск образования более 5% каппа-карбидов, когда содержание Al выше 4 масс. %. Охлаждающая атмосфера содержит между 2% и 35% Н2 с тем, чтобы не допускать повторного окисления восстановленного оксида железа, образующегося с применением точки росы ниже критической точки росы для окисления железа, в типичном случае ниже -10°С.

При необходимости сталь охлаждается при Vcooling2 до температуры TOA между 350°С и 550°С и выдерживается при TOA в течение времени между 10 и 300 секундами. Показано, что такая термообработка, предназначенная для содействия нанесению Zn покрытия, например, способом нанесения покрытий погружением в расплав, не воздействует на конечные механические свойства.

Далее для получения холоднокатаной и отожженной стали сталь охлаждается со скоростью охлаждения Vcooling3 стандартной линии отжига до комнатной температуры, предпочтительно эта скорость охлаждения превышает 5°С/с и ниже 70°С/с.

В другом воплощении после выдерживания стали при TOA способом погружения в расплав на сталь наносится покрытие из Zn или сплава Zn, в котором процентное содержание Zn является самым высоким.

В другом воплощении после выдерживания стали при TOA способом погружения в расплав на сталь наносится покрытие из Al или сплава Al, в котором процентное содержание Al является самым высоким.

При необходимости холоднокатаная и отожженная сталь подвергается отпуску при температуре Ttemper между 200 и 400°С в течение времени ttemper между 200 и 800 секундами. Эта обработка способствует отпуску мартенсита, который может образовываться из нестабильного аустенита в процессе охлаждения после выдержки. Таким образом, снижается твердость мартенсита и улучшается показатель раздачи отверстия. Ниже 200°С термообработка при отпуске не достаточно эффективна. Выше 400°С снижение прочности становится высоким и баланс между показателями прочности и раздачи отверстия больше не улучшается.

В другом воплощении холоднокатаная и отожженная сталь подвергается фосфатной конверсионной обработке.

В еще одном воплощении холоднокатаная и отожженная сталь покрывается Zn, сплавами Zn, Al или сплавами Al, наносимыми электролитическим осаждением или вакуумными техниками. Сплавы Zn и сплавы Al означают, что главными элементами покрытия являются, соответственно, Zn и Al.

Из стального литья были получены заготовки. Химические композиции заготовок, представленные в масс. %, показаны далее в таблице 1. Остальное в составе композиции стали в таблице 1 состоит из железа и неизбежных примесей, появляющихся при плавке.

Эти стали не содержат бора

Данные изделия вначале были подвергнуты горячей прокатке. Затем горячекатаные пластины были подвергнуты холодной прокатке и отжигу. Условия получения показаны в таблице 2 со следующими сокращениями:

• Treheat - температура повторного нагревания;

• Tlp - температура чистовой прокатки;

• Vcooling1 - скорость охлаждения после последнего прохода прокатки;

• Tcooling - температура намотки в рулон;

• Степень - степень обжатия при холодной прокатке;

• Hrate - скорость нагревания;

• Tanneal - температура выдержки в течение отжига;

• tanneal - длительность выдержки в течение отжига;

• Vcooling2 - скорость охлаждения после выдержки;

• tOA - время, в течение которого пластина поддерживается при температуре TOA;

• Vcooling3 - скорость охлаждения ниже TOA.

Продукты были отожжены в различных атмосферах отжига. В таблице 3 представлены газовые среды отжига и указатели выполнения травления в муравьиной кислоте после полного непрерывного цикла отжига. «Да», если травление применялось, «Нет» в случае отсутствия какого-либо травления.

Если посредством регулирования точки росы и содержания водорода обеспечивалась окислительная для железа атмосфера отжига от 550°С вплоть до завершения выдержки при Tanneal, в колонке «Атмосфера от 550°С вплоть до завершения выдержки при Tanneal» указано «Окисление»; если атмосфера была для железа восстановительной, указано «Восстановление». Помимо этого, представлены данные по содержанию Н2 и точке росы атмосферы отжига.

Если атмосфера отжига во время выдержки при Tanneal вплоть до 600°С была восстановительной для оксида железа, в колонке «Атмосфера во время выдержки при Tanneal вплоть до 600°С» указано «Восстановление». Если атмосфера отжига была для железа окислительной, указано «Окисление». Помимо этого, представлены данные по содержанию Н2 и точке росы атмосферы отжига.

В нижеследующей таблице 3 EG обозначает цинкование электролитическим способом, в то время как GI обозначает цинкование.

Образцы А6, В2, F2, F4 и G2 были отожжены в условиях стандартной восстановительной газовой среды (точка росы =-40°С, 5% Н2), приводящей к плохой реакционной способности поверхности. Профиль GDOS (Glow Discharge Optical Spectroscopy, оптическая спектроскопия тлеющего разряда) таких поверхностей отличается наличием первой зоны, в которой сигнал Fe является очень низким, в то время как сигнал О высок, достигая на свободной поверхности более 50%. В такой зоне также обнаруживается обогащенность Mn. Ниже данного слоя сигнал Fe возрастает и происходит уменьшение сигнала О со скоростью около 1% на нанометр. Этот шлейф сигнала кислорода типичен для присутствия внешнего слоя селективного окисления, при котором атомы кислорода частично рассеиваются и частично внедряются в подложку в ходе измерений. Заметно некоторое поверхностное загрязнение, образовавшееся при переносе образцов из устройства моделирования отжига к установке анализа GDOS. На фиг. 3 в зоне (А) заметно некоторое поверхностное загрязнение, образовавшееся при переносе образцов из устройства моделирования отжига к установке анализа GDOS.

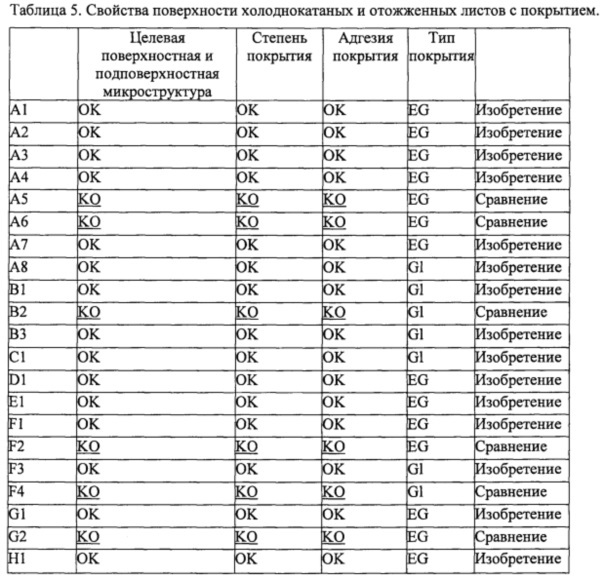

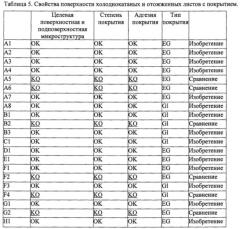

В таблице 4 представлены следующие характеристики:

- Феррит: "ОК" относится к присутствию феррита в микроструктуре отожженного листа с объемной долей между 25 и 90%. "КО" относится к сравнительным примерам, где фракция феррита находится вне пределов этого диапазона.

- Аустенит: "ОК" относится к присутствию аустенита в микроструктуре отожженного листа с объемной долей между 10 и 50%. "КО" относится к сравнительным примерам, в которых доля аустенита находится вне пределов этого диапазона.

- Мартенсит: "ОК" относится к отсутствию мартенсита или его нахождению в микроструктуре отожженного листа с объемной долей менее 25%. "КО" относится к сравнительным примерам, в которых доля мартенсита превышает 25%.

- К: "ОК" относится к отсутствию выделений каппа-фаз или их нахождению в микроструктуре отожженного листа с объемной долей менее 5%. Эти измерен