Способ охлаждения и конденсации парогазовой смеси и смесительная конденсационная система для его осуществления

Иллюстрации

Показать всеИзобретение относится к нефтяной и газовой промышленности и может быть использовано в процессе перегонки нефтяного сырья, преимущественно вакуумной перегонки мазута. Смесительная конденсационная система для охлаждения и конденсации парогазовой смеси из промышленных аппаратов перегонки нефтепродуктов содержит контур циркуляции хладагента, выполненный с возможностью обновления при необходимости циркулирующего хладагента по соответствующим линиям, включающий по меньшей мере струйный смеситель, сепаратор, насос, теплообменный аппарат, содержит линии вывода балансового избытка сконденсировавшихся компонентов и газов. Струйный смеситель выполнен с обеспечением возможности эжекции и/или нагнетания, а также охлаждения и конденсации парогазовой смеси циркулирующим хладагентом, а теплообменный аппарат выполнен с обеспечением возможности поддержания температуры циркулирующего хладагента в диапазоне от -50 до +150°C. Изобретение позволяет повысить эффективность блоков конденсации, снизить капитальные и эксплуатационные затраты на охлаждение и конденсацию парогазовой смеси из промышленных аппаратов перегонки нефтепродуктов. 2 н. и 15 з.п. ф-лы, 1 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к нефтяной и газовой промышленности и может быть использовано в процессе перегонки нефтяного сырья, преимущественно вакуумной перегонки мазута.

Предшествующий уровень техники

Способ охлаждения и конденсации части или всех компонентов газовой фазы (пары воды, углеводородов, различные парогазовые смеси) путем прямого контакта с хладагентом является общеизвестным и широко распространен в различных областях промышленности. Использование данного способа для охлаждения и конденсации парогазовой смеси из промышленных аппаратов перегонки нефтепродуктов имеет свои особенности (в основном это касается материально-технического оформления технологических аппаратов из-за коррозионной активности и взрыво-пожароопасности компонентов парогазовой смеси), но принципиально не отличается от способов, применяемых в других областях промышленности.

Например, данный способ применяется при сушке высоковлажных дисперсных материалов: способ охлаждения и конденсации газовой фазы при автоматическом управлении процессом сушки высоковлажных дисперсных материалов, характеризующийся тем, что он предусматривает сушку исходного материала в виброкипящем слое перегретым паром под разряжением с разделением отработанного перегретого пара на два потока, один из которых перегревают в конденсаторе-пароперегревателе посредством рекуперативного теплообмена с греющим паром и затем возвращают на сушку с образованием замкнутого цикла, а второй поток в количестве испарившейся из материала влаги конденсируют в конденсаторе с барометрической трубой за счет теплообмена без границы раздела поверхности фаз в противотоке с холодной водой, в результате чего в процессе сушки создают необходимое разряжение, причем часть образовавшегося конденсата из барометрической трубы охлаждают и возвращают в конденсатор в количестве, необходимом для создания разряжения, используют пароэжекторную холодильную машину, состоящую из испарителя, теплообменника-рекуператора, эжектора, конденсатора-пароперегревателя, терморегулирующего вентиля и парогенератора, работающих по замкнутому термодинамическому циклу, при этом охлаждение конденсата из барометрической трубы осуществляют в результате рекуперативного теплообмена с парами хладагента, в качестве которого используют воду, причем пары хладагента эжектируются из испарителя в эжектор рабочим паром, а полученную после эжектирования смесь рабочего пара и паров хладагента в качестве греющего пара направляют в конденсатор-пароперегреватель на перегрев пара, направляемого на сушку, образовавшийся при этом конденсат греющего пара возвращают на пополнение уровня воды в парогенераторе и испарителе, дополнительно измеряют расход и влажность материала до и после сушки, амплитуду и частоту колебаний виброкипящего слоя, разряжение перегретого пара в процессе сушки, расход и температуру перегретого пара на входе в виброкипящий слой материала, расход отработанного перегретого пара, направляемого в конденсатор, расход и температуру холодной воды, расходы рабочего пара и паров хладагента, уровней конденсата в барометрической трубе и воды в парогенераторе, давления паров в парогенераторе, по текущим значениям расхода и влажности исходного материала устанавливают амплитуду и частоту колебаний виброкипящего слоя, расход и температуру перегретого пара на процесс сушки с коррекцией по влажности сухого материала воздействием на расход исходного материала, по текущим значениям расхода и влажности исходного и сухого материала определяют количество испарившейся из материала влаги и отводят ее в конденсатор, причем по текущему расходу испарившейся из материала влаги устанавливают расход холодной воды в конденсатор, по измеренному значению разряжения в процессе сушки устанавливают температуру холодной воды, направляемой в конденсатор воздействием на соотношение расходов рабочего пара и паров хладагента путем изменения расхода рабочего пара, необходимый уровень конденсата в барометрической трубе поддерживают воздействием на его расход из сборника конденсата барометрической трубы (патент RU №2581012, кл. F26B 25/22, опубл. 01.04.2015).

Недостатком известного способа охлаждения и конденсации газовой фазы является низкая эффективность конденсатора из-за сложности обеспечения распределения и равномерного контакта паров с охлаждающей водой. Равномерное распределение и контакт паров с охлаждающей водой возможно обеспечить за счет установки в него контактных устройств (тарелки, насадки), однако это приведет к усложнению и удорожанию аппарата, особенно при работе под разряжением, когда объем охлаждаемых газов (паров воды) возрастает многократно, а с ним и размер конденсатора. Также недостатком известного способа является охлаждение воды пароэжекторной холодильной машиной. Для охлаждения воды в теплообменнике-рекуператоре требуется большое количество охлаждающего пара из-за его низкой теплоемкости. Это приведет к значительному увеличению размера теплообменника-рекуператора, особенно при давлении охлаждающего пара менее 1 кгс/см2 (абс.) и, следовательно, капитальных затрат на систему.

Известный способ охлаждения также применяется в паротурбинный установках. Известна система отвода тепла от паротурбинной установки, состоящая из смесительного конденсатора с трубой для барометрического слива в водосборник, присоединенного к нему циркуляционного насоса с напорным трубопроводом подачи воды в мокрую градирню, из бассейна которой вода поступает в смесительный конденсатор, отличающаяся тем, что в бассейне градирни дополнительно устанавливается переливной порог и канал для слива избытка воды из бассейна в водосборник, а к напорному трубопроводу циркуляционного насоса присоединена линия подачи или слива воды с регулятором расхода, который управляется по импульсу от датчика уровня в водосборнике (патент RU №2116599, кл. F28B 5/00, F01K 9/00, опубл. 27.07.1998).

Недостатком известного способа является сложность использования системы при охлаждении и конденсации паров с давлением менее 30 мм рт.ст. (абс.). Для конденсации водяного пара из смеси углеводородных газов при давлении 30 мм рт.ст. (абс.) его необходимо охладить циркулирующей водой до температуры менее 26°C. Так как для охлаждения циркулирующей воды используется градирня, то значительное влияние на охлаждение циркулирующей воды оказывает температура окружающей среды. Из опытных данных известно, что охлаждение воды в градирнях, особенно в летний период, ниже 25°C затруднительно. Для предотвращения нагревания охлаждающей воды выше 26°C в смесительном конденсаторе при конденсации пара необходимо значительно увеличить расход циркулирующей воды. Это приведет к увеличению энергозатрат на циркуляцию и охлаждение охлаждающей воды. Также невозможно использовать данную систему для охлаждения и конденсации парогазовой смеси, содержащей неконденсируемые газы, так как смесительный конденсатор не оборудован выводом газов.

Также известны системы создания вакуума с различными системами охлаждения и конденсации парогазовой смеси из вакуумной колонны:

с включением барометрического конденсатора для конденсации паров вверху вакуумной колонны. Они имеют два варианта: с подачей воды в барометрический конденсатор и с подачей дизельного топлива в качестве конденсирующего агента;

закрытой конденсации паров из вакуумной колонны в поверхностных конденсаторах;

с предвключенным водопаровым эжекторами, отсасывающими газы и пары непосредственно из колонны (Рогачев С.Г., Глаголева О.Ф. Новое в процессе вакуумной перегонки нефтяного сырья, обзорная информация. Москва: ЦНИИИТЭнефтехим, 1999, С 15-20).

Недостатком систем с барометрическим конденсатором, помимо указанных в примерах выше, является загрязнение охлаждающей(го) воды и/или дизельного топлива вредными и коррозионно-активными компонентами парогазовой смеси (сероводород, углеводородные газы). Для регенерация отработанных конденсирующих агентов необходимо строительство регенерирующей установки (блока), что увеличивает капитальные и эксплуатационные затраты на охлаждение и конденсацию.

Использование поверхностных конденсаторов позволяет исключить образование загрязненных конденсирующих агентов (вода, дизельное топливо), однако для охлаждения и конденсации парогазовой смеси из вакуумной колонны требуется большая поверхность контакта, что приводит к значительному увеличению размеров (длина более 10 м, диаметр более 1 м) и количества поверхностных конденсаторов. Это приводит к значительному удорожанию конденсаторов. Также необходимо строительство высокого постамента под конденсаторы и сепаратор(ы) газожидкостной смеси из конденсаторов для обеспечения гидрозатвора и предотвращения обратного тока газовой фазы из сборника конденсата, в который стекает конденсат из сепаратора(ов).

Как уже было отмечено выше, в парогазовой смеси из промышленных аппаратов перегонки нефтепродуктов содержатся коррозионно-активные компоненты, в первую очередь сероводород. При конденсации водяного пара с сероводородом образуется кислая вода, которая приводит быстрому коррозионному износу оборудования. Для предотвращения коррозионного разрушения конденсаторы необходимо изготавливать из дорогостоящих нержавеющих сталей. Таким образом, при использовании известных способов и систем для охлаждения с конденсацией парогазовой смеси из промышленных аппаратов перегонки нефтепродуктов, капитальные затраты возрастут еще больше из-за необходимости использования дорогостоящих нержавеющих материалов.

Таким образом, разработка способа и системы, обеспечивающих охлаждение с частичной конденсацией парогазовой смеси без использования поверхностных и барометрических конденсаторов, является актуальной задачей.

Сущность изобретения

Настоящее изобретение направлено на повышение эффективности блоков конденсации, снижение капитальных и эксплуатационных затрат на охлаждение и конденсацию парогазовой смеси из промышленных аппаратов перегонки нефтепродуктов.

Указанная задача решается за счет того, что способ охлаждения парогазовой смеси из промышленных аппаратов перегонки нефтепродуктов включает откачку из аппарата и охлаждение с частичной конденсацией парогазовой смеси с использованием смесительной конденсационной системы охлаждения и циркулирующего, частично обновляемого при необходимости хладагента, осуществление циркуляции хладагента по контуру, содержащему по меньшей мере струйный смеситель, сепаратор, насос, теплообменный аппарат, подготовку циркулирующего хладагента путем вывода из контура циркуляции балансового избытка сконденсировавшихся компонентов и газов, поддержания заданной температуры циркулирующего хладагента, при этом охлаждение и частичную конденсацию парогазовой смеси осуществляют путем ее смешения с циркулирующим хладагентом в струйном смесителе, выполненном с обеспечением возможности эжекции и/или нагнетания охлаждаемой среды, а в теплообменном аппарате поддерживают температуру хладагента в диапазоне от -50 до +150°C.

В предпочтительном варианте осуществления изобретения газы из сепаратора откачивают в вакуумсоздающую систему парового и/или гидроэжекционного типа.

В предпочтительном варианте осуществления изобретения в качестве теплообменного аппарата используют холодильную машину или подают теплоноситель в теплообменный аппарат из холодильной машины.

В частном случае осуществления перед смесителем парогазовая смесь компримируют в бустерном эжекторе газ-газового или паро-газового типа.

Жидкую фазу из сепаратора откачивают в накопитель, откуда выводят балансовый избыток сконденсировавшихся компонентов, а хладагент подают на прием насоса.

В предпочтительном варианте осуществления способа циркулирующий хладагент перед струйным смесителем подают в осушитель, где охлаждает газ из сепаратора, а конденсат из осушителя подают самотеком в сепаратор.

Указанная задача решается также за счет того, что смесительная конденсационная система для охлаждения и конденсации парогазовой смеси из промышленных аппаратов перегонки нефтепродуктов содержит контур циркуляции хладагента, выполненный с возможностью обновления при необходимости циркулирующего хладагента по соответствующим линиям, включающий, по меньшей мере, смеситель, сепаратор, насос, теплообменный аппарат, содержит линии вывода балансового избытка сконденсировавшихся компонентов и газов, при этом струйный смеситель выполнен с обеспечением возможности эжекции и/или нагнетания, а также охлаждения и конденсации парогазовой смеси циркулирующим хладагентом, а теплообменный аппарат выполнен с обеспечением возможности поддержания температуры циркулирующего хладагента в диапазоне от -50 до +150°C.

В предпочтительном варианте осуществления изобретения смесительная конденсационная система может быть снабжена вакуумсоздающей системой, выполненной с обеспечением возможности откачки газов из сепаратора. Вакуумсоздающая система может быть парового и/или гидроэжекционного типа.

В предпочтительном варианте осуществления изобретения контур циркуляции может быть снабжен холодильной машиной, выполненной с обеспечением возможности охлаждения циркулирующего хладагента. Холодильная машина может быть выполнена абсорбционного и/или фреонового типа.

В частном случае осуществления изобретения смесительная конденсационная система может быть снабжена бустерным эжектором, выполненным с обеспечением возможности компримирования парогазовой смеси из промышленных аппаратов перегонки нефтепродуктов. Бустерный эжектор может быть газо-газового или парогазового типа.

В частном случае осуществления изобретения контур циркуляции может быть снабжен накопителем, установленным между сепаратором и насосом, выполненным с обеспечением возможности вывода балансового избытка сконденсировавшихся компонентов из циркулирующего хладагента.

В предпочтительном варианте осуществления изобретения смесительная конденсационная система может быть снабжена осушителем, установленным на линии вывода газов из сепаратора и выполненным с обеспечением возможности охлаждения газа циркулирующим хладагентом.

Аналогичный способ охлаждения парогазовой смеси из промышленных аппаратов перегонки нефтепродуктов с использованием предложенной конструкции смесительной конденсационной системы по совокупности признаков и достигаемому эффекту в предшествующем уровне техники не выявлен.

Краткое описание чертежей

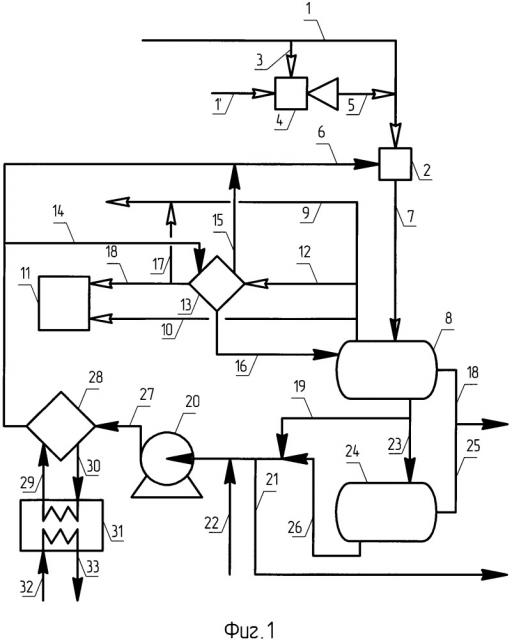

На Фиг. 1 представлена принципиальная технологическая схема системы, реализующей предлагаемый способ.

Сведения, подтверждающие возможность осуществления изобретения

Смесительная конденсационная система согласно изобретению работает следующим образом.

Парогазовая смесь (ПГС) из промышленного аппарата перегонки нефтепродуктов, например вакуумной колонны перегонки мазута, по линии 1 поступает в струйный смеситель 2, выполненный с обеспечением возможности эжекции и/или нагнетания охлаждаемой среды. В частном случае парогазовая смесь перед смесителем по линии 3 подается в бустерный эжектор 4, где компримируется активной средой, подаваемой по линии 1', и далее по линии 5 поступает в струйный смеситель 2. Также в смеситель по линии 6 подается циркулирующий хладагент. Далее из струйного смесителя 2 газожидкостная смесь по линии 7 поступает в сепаратор 8. Газовая фаза из сепаратора выводится из системы по линии 9. В зависимости от технологического режима, газовая фаза по линии 10 может откачиваться в вакуумсоздающую систему 11 парового и/или гидроэжекторного типа. Также для снижения количества газовой фазы, выводимой из системы или откачиваемой в вакуумсоздающую систему 11, газовая фаза по линии 12 подается в осушитель 13. В осушитель 13 по линии 14 подается частично или полностью циркулирующий хладагент, откуда затем по линии 15 направляется в струйный смеситель 2. Конденсат из осушителя 13 по линии 16 выводится в сепаратор 8. Газовая фаза из осушителя 13 по линии 17 выводится из системы или откачивается в вакуумсоздающую систему 11. Из сепаратора 8 по линии 18 сконденсировавшиеся компоненты ПГС выводятся из системы, а циркулирующий хладагент выводится из сепаратора по линии 19 и подается на прием насоса 20. При необходимости циркулирующий хладагент может обновляться за счет вывода отработанного хладагента по линии 21 и ввода свежего хладагента по линии 22. При откачке газовой фазы из сепаратора 8 в вакуумсоздающую систему 11 в сепараторе создается разряжение. Неразделенная жидкая фаза из сепаратора 8 по линии 23 стекает в накопитель 24, выполненный с обеспечением возможности разделения сконденсировавшихся компонентов ПГС и циркулирующего хладагента. Линия 23 выполнена с обеспечением гидрозатвора для предотвращения подсоса воздуха из атмосферы в сепаратор с пониженным давлением (разряжением) из накопителя 24. Сконденсировавшиеся компоненты ПГС выводятся из накопителя по линии 25, а циркулирующий хладагент по линии 26 поступает на прием насоса 20. Насосом 20 циркулирующий хладагент по линии 27 подается в теплообменный аппарат 28, в котором, в зависимости от параметров процесса, поддерживается температура хладагента от -50 до +150°C и далее по линиям 6 и/или 14 подается в струйный смеситель 2 и/или осушитель 13. В зависимости от технологического режима теплообменный аппарат 28 может быть выполнен в виде холодильной машины или обеспечиваться хладагентом по линиям 29 и 30 из холодильной машины 31. При этом холодильная машина при необходимости может обеспечиваться теплоносителем для съема тепла по линиям 32 и 33.

Циркуляция хладагента осуществляется по контуру, содержащему, по меньшей мере, следующие аппараты: струйный смеситель 2 - сепаратор 8 - насос 20 - теплообменный аппарат 28 - струйный смеситель 2.

В частном случае циркуляция хладагента осуществляется по контуру струйный смеситель 2 - сепаратор 8 - разделитель 24 - насос 20 - теплообменный аппарат 28 - осушитель 13 - струйный смеситель 2.

Смешение парогазовой смеси из промышленного аппарата перегонки нефтепродуктов с циркулирующим хладагентом в струйном смесителе позволяет исключить использование поверхностных конденсаторов для охлаждения и конденсации парогазовой смеси и повысить эффективность теплообмена за счет прямого контакта хладагента с охлаждаемой средой (парогазовой фазой) в смесителе. При этом снижаются капитальные затраты на строительство конденсаторного блока, особенно при охлаждении парогазовой смеси из вакуумной колонны перегонки мазута за счет исключения необходимости установки габаритных конденсаторов из дорогостоящих сталей, а также строительства высокого постамента под них для обеспечения гидрозатвора. Поддержание температуры циркулирующего хладагента в диапазоне от -50 до +150°C обеспечивает широкое применение смесительной конденсационной системы.

Циркуляция хладагента по контуру обеспечивает снижение энергозатрат на его охлаждение в теплообменном аппарате.

Откачка газов из сепаратора в вакуумсоздающую систему обеспечивает применение смесительной конденсационной системы для охлаждения парогазовой смеси из вакуумной колонны.

Подача теплоносителя в теплообменный аппарат из холодильной машины или использование холодильной машины вместо теплообменного аппарата обеспечивает достижение температуры циркулирующего хладагента до -50°C.

Компримирование парогазовой смеси в бустером эжекторе обеспечивает конденсацию большего количества компонентов парогазовой смеси при неизменной температуре хладагента.

Вывод жидкой фазы из сепаратора в накопитель обеспечивает гидрозатвор и предотвращает подсос воздуха в сепаратор с пониженным давлением (разряжением) при откачке газовой фазы из сепаратора в вакуумсоздающую систему.

Так как линия из конденсатора в сепаратор, а также сами технологические аппараты обладают гидравлическим сопротивлением, и сепарация осуществляется при меньшем давлении, чем в конденсаторе, в сепараторе происходит вторичное вскипание сконденсировавшихся компонентов. Вторичное охлаждение газовой фазы из сепаратора в осушителе обеспечивает конденсацию большего количества компонентов из парогазовой смеси.

1. Способ охлаждения парогазовой смеси из промышленных аппаратов перегонки нефтепродуктов, включающий откачку из аппарата и охлаждение с частичной конденсацией парогазовой смеси с использованием смесительной конденсационной системы охлаждения и циркулирующего, частично обновляемого при необходимости хладагента, осуществление циркуляции хладагента по контуру, содержащему по меньшей мере смеситель, сепаратор, насос, теплообменный аппарат, подготовку циркулирующего хладагента путем вывода из контура циркуляции балансового избытка сконденсировавшихся компонентов и газов, поддержания заданной температуры циркулирующего хладагента, характеризующийся тем, что охлаждение и частичную конденсацию парогазовой смеси осуществляют путем ее смешения с циркулирующим хладагентом в струйном смесителе, выполненном с обеспечением возможности эжекции и/или нагнетания охлаждаемой среды, а в теплообменном аппарате поддерживают температуру хладагента в диапазоне от -50 до +150°C.

2. Способ по п. 1, отличающийся тем, что газовую фазу из сепаратора откачивают в вакуумсоздающую систему.

3. Способ по п. 2, отличающийся тем, что откачку газовой фазы из сепаратора осуществляют в вакуумсоздающую систему с парового и/или гидроэжекционного типа.

4. Способ по п. 1, отличающийся тем, что в качестве теплообменного аппарата используют холодильную машину или подают теплоноситель в теплообменный аппарат из холодильной машины.

5. Способ по п. 1, отличающийся тем, что перед струйным смесителем парогазовую смесь компримируют в бустерном эжекторе.

6. Способ по п. 1, отличающийся тем, что в бустерном эжекторе в качестве активной среды используют газ или водяной пар.

7. Способ по любому из пп. 1-6, отличающийся тем, что жидкую фазу из сепаратора откачивают в накопитель, откуда выводят балансовый избыток сконденсировавшихся компонентов, а хладагент подают на прием насоса.

8. Способ по любому из пп. 1-6, отличающийся тем, что циркулирующий хладагент перед струйным смесителем подают в осушитель, где охлаждают газ из сепаратора, а конденсат из осушителя подают самотеком в сепаратор.

9. Смесительная конденсационная система для охлаждения и конденсации парогазовой смеси из промышленных аппаратов перегонки нефтепродуктов, содержащая контур циркуляции хладагента, выполненный с возможностью обновления при необходимости циркулирующего хладагента по соответствующим линиям, включающий по меньшей мере струйный смеситель, сепаратор, насос, теплообменный аппарат, содержащая линии вывода балансового избытка сконденсировавшихся компонентов и газов, характеризующаяся тем, что струйный смеситель выполнен с обеспечением возможности эжекции и/или нагнетания, а также охлаждения и конденсации парогазовой смеси циркулирующим хладагентом, а теплообменный аппарат выполнен с обеспечением возможности поддержания температуры циркулирующего хладагента в диапазоне от -50 до +150°C.

10. Смесительная конденсационная система по п. 9, отличающаяся тем, что она снабжена вакуумсоздающей системой, выполненной с обеспечением возможности откачки газов из сепаратора.

11. Смесительная конденсационная система по п. 9, отличающаяся тем, что она снабжена вакуумсоздающей системой парового и/или гидроэжекционного типа.

12. Смесительная конденсационная система по п. 9, отличающаяся тем, что контур циркуляции снабжен холодильной машиной, выполненной с обеспечением возможности охлаждения циркулирующего хладагента.

13. Смесительная конденсационная система по п. 12, отличающаяся тем, что холодильная машина выполнена абсорбционного и/или фреонового типа.

14. Смесительная конденсационная система по п. 9, отличающаяся тем, что она снабжена бустерным эжектором, выполненным с обеспечением возможности компримирования парогазовой смеси из промышленных аппаратов перегонки нефтепродуктов перед струйным смесителем.

15. Смесительная конденсационная система по п. 9, отличающаяся тем, что бустерный эжектор выполнен газо-газового или парогазового типа.

16. Смесительная конденсационная система по любому из пп. 9-15, отличающаяся тем, что контур циркуляции снабжен накопителем, установленным между сепаратором и насосом, выполненным с обеспечением возможности вывода балансового избытка сконденсировавшихся компонентов из циркулирующего хладагента.

17. Смесительная конденсационная система по любому из пп. 9-15, отличающаяся тем, что она снабжена осушителем, установленным на линии вывода газов из сепаратора и выполненным с обеспечением возможности охлаждения газа циркулирующим хладагентом.