Способ контроля эффективности поверхностной обработки углеродных наночастиц для их введения в полимерные материалы и устройство для его реализации

Иллюстрации

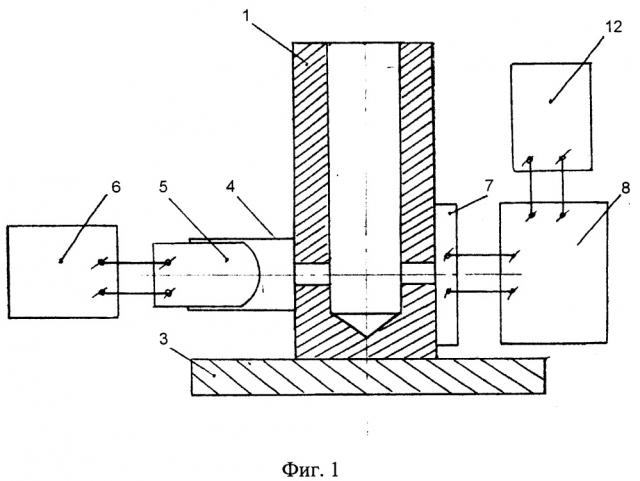

Показать всеИзобретение относится к нанотехнологии и может быть использовано при изготовлении нанокомпозитов. Навеску анализируемых углеродных наночастиц: нанотрубок, нановолокон, астраленов, наноконусов/дисков, графена, оксида графена, после их поверхностной обработки диспергируют с помощью ультразвукового диспергатора в воде или органическом растворителе, являющемся растворителем для полимера, в который будут вводиться наночастицы. Затем пробирку, содержащую полученную дисперсию - взвесь однородно черного цвета, помещают в полость измерительного устройства, представляющего собой держатель в виде вертикально установленного на подставке 3 полого металлического цилиндра 1, и включают источники питания 6 и 12 соответственно осветителя 5 и измерительной схемы 8, в которую включён фотоприёмник 7. В результате зондирования указанной дисперсии излучением осветителя 5 и анализа прошедшего через неё потока излучения посредством регистрации тока в измерительной цепи получают кривую зависимости фототока от времени, определяют скорость оседания наночастиц на дно и таким образом контролируют эффективность их поверхностной обработки. 2 н. и 2 з.п. ф-лы, 4 ил.

Реферат

Предложение относится к области способов изготовления полимер-неорганических нанокомпозитных материалов, в которых в качестве активного наполнителя полимерной матрицы используются углеродные наночастицы слоевой или цилиндрической геометрии - нанотрубки, нановолокна, астралены, наноконусы/диски, графен, оксид графена. Использование таких нанокомпозитных материалов вместо традиционных полимерных позволяет существенно повысить уровень свойств и эксплуатационных характеристик разнообразных деталей и узлов, применяемых во многих областях современной техники.

Важнейшим условием успешного проведения технологического процесса изготовления нанокомпозитных материалов и изделий является достижение высокой однородности распределения наноразмерного наполнителя в объеме полимерной матрицы, без образования агрегатов, без развития процессов агломерации наночастиц. Для достижения этого результата применяются различные предварительные поверхностные обработки наночастиц перед их введением в полимер, а также - в случае приготовления нанокомпозитных изделий по растворной технологии - приготовление однородных суспензий обработанных наночастиц в растворителе с помощью процессов ультразвуковой и (или) механической гомогенизации.

Для успешного проведения всех этих процессов необходим объективный контроль качества проведенных обработок наночастиц, а также контроль степени оптимальности режима и условий процесса их диспергирования и всего комплекса работ по подготовке к введению в полимер. В настоящее время в качестве способа такого контроля чаще всего используется так называемый метод технологической пробы: подготовленные соответствующим образом наночастицы вводят в полимер, изготавливают соответствующий нанокомпозитный материал (пленку, волокно, блочный материал) и определяют его характеристики. Например, именно такой способ оценки качества диспергирования углеродных нанотрубок в полимерной матрице предложен авторами изобретения «Способ диспергирования наночастиц в эпоксидной смоле» [RU 2500706, 2013, C09J 4/00, В82В 3/00]. Однако представляется чрезвычайно целесообразной разработка более простого и оперативного способа контроля качества подготовки наночастиц, не требующего проведения всего цикла изготовления материала и его последующих испытаний.

Другим часто предлагаемым подходом к решению проблемы контроля качества обработки наночастиц и, следовательно, однородности их распределения в среде является использование методов электронной микроскопии. Например, такой способ контроля предлагается в документе «Порядок и методы проведения контроля миграции наночастиц из упаковочных материалов. Методические указания. МУ 1.2.2637-10» и в статье Шелковникова Е.Ю., Тюрикова А.В., Гуляева П.В., Кизнерцева С.Р. и Ермолина К.С. «Порядок, методы и средства контроля дисперсности наночастиц в сканирующей зондовой микроскопии» // Химическая физика и мезоскопия. 2014. Т: 16. №2. С 314-318. Однако реализация этих методов контроля весьма сложна в методическом и приборном оформлении, требует специальной аппаратуры, недоступной в условиях оперативного контроля на производстве, и, наконец, не позволяет анализировать стабильность распределения наночастиц в дисперсиях в растворителе на реальных временных интервалах.

Известен также ««Способ измерения геометрических параметров несферических частиц в жидкости по деполяризованному динамическому рассеянию света и устройство для его осуществления». Линейно-поляризованное излучение источника - гелий-неонового лазера подается через фокусирующую линзу в кювету с образцом. Излучение, проходящее через образец, анализируется с помощью измерения зависимостей интенсивности, рассеянного излучения от времени при нескольких положениях поляризационного анализатора, каждое из которых соответствует определенному углу между направлениями линейной поляризации возбуждающего и собираемого рассеянного излучения, т.е. при различных соотношениях поляризованной и деполяризованной компонент рассеянного излучения, а для обработки значений интенсивностей светового сигнала, полученных в эксперименте, используется специально разработанный авторами математический аппарат [RU 2556285, 2015, G01N 15/02, G01N 21/47].

К недостаткам описанного способа и устройства следует отнести то, что устройство весьма сложно в изготовлении, наладке и последующем обслуживании (включая метрологическое обслуживание), а сам способ, в силу сложности его реализации, неприменим для оперативного контроля стабильности дисперсий наночастиц в условиях производства. Кроме того, как отмечают авторы данного изобретения, этот способ не способен обеспечить высокую точность и объективность измерений в силу особенностей использованного для обработки данных математического аппарата: это - «ограничения точности решения обратных задач, обусловленные, прежде всего, отличием формы реальных несферических частиц от идеальных цилиндров, модели диффузии которых приходится использовать в расчетах».

Также известен способ контроля распределения наночастиц в среде, предложенный авторами изобретения «Способ определения концентрации наночастиц». Он включает в себя зондирование объемной жидкой среды, содержащей наночастицы, оптическим излучением с помощью низкокогерентного томографа, измерение размера фокального пятна зондирующего пучка D, длины продольной когерентности ΔLc и определение объема когерентности ΔVc=πD2 ΔLc/4, получение цифрового двумерного изображения путем сканирования зондирующего пучка по двум поперечным координатам и последующий анализ полученного изображения с помощью разработанного авторами алгоритма [RU 2361190, 2009, G01N 15/06, В82В 1/00].

Существенными недостатками этого способа являются сложность оборудования, используемого для его реализации, отсутствие возможности его качественного метрологического контроля, сложная и длительная процедура самого анализа распределения наночастиц и недостаточная точность характеризации поведения дисперсий наночастиц во времени.

Техническое решение, наиболее близкое к заявляемому, описано в заявке JP 2014006173 (кл. G01N 15/02, 2014) «Аппарат для измерения характеристик частиц». Для решения поставленной задачи авторы предлагают облучать дисперсию малых частиц в растворителе, содержащуюся в измерительной ячейке, лазерным пучком, частотные характеристики которого модулируются при прохождении через детектируемую среду. Прошедший через дисперсию сигнал поступает в приемник излучения, где преобразуется в электрический импульс, анализируемый затем устройством обработки сигнала. В этом устройстве анализируются частотные характеристики поступившего сигнала, что, при использовании соответствующего программного обеспечения, позволяет рассчитать характеристики поведения дисперсных частиц в жидкости, в том числе - скорость их перемещения.

К недостаткам описанного решения следует отнести сложность настройки и фокусировки оптической системы, применяемой для измерений, сложность организации метрологического обеспечения измерений для получения количественных результатов, а сам способ, в силу сложности его реализации, неприменим для оперативного контроля стабильности дисперсий наночастиц в условиях производства.

Технической задачей и положительным результатом предлагаемых способа контроля эффективности поверхностной обработки углеродных наночастиц для их введения в полимерные материалы и устройства для его реализации являются возможность получения способом, простым в практической реализации и в использовании, объективной информации об эффективности процессов подготовки углеродных наночастиц к введению их в полимеры, используемых в технологиях изготовления нанокомпозитных материалов. Показателем этой эффективности, прямо отражающим качество поверхностной обработки анализируемых частиц и их последующей подготовки, является степень стабильности во времени дисперсий углеродных наночастиц в различных жидких средах.

Эффект, на использовании которого основан способ - это способности наночастиц, введенных в жидкости-растворители, образовывать однородные взвеси, дисперсии в результате ультразвуковой обработки смесей наночастиц с жидкостью. В зависимости от качества поверхностной обработки наночастиц и оптимальности самого режима диспергирования эти дисперсии оказываются более или менее стабильны, то есть наночастицы с более или менее высокой скоростью образуют в них агрегаты и выпадают в осадок из объема жидкости.

Именно скорость оседания наночастиц на дно сосуда, в котором содержится дисперсия этих наночастиц в растворителе, является тем параметром, который контролируется в предлагаемом способе.

Вышеуказанная задача и технический результат достигаются посредством использования способа контроля эффективности поверхностной обработки углеродных наночастиц для их введения в полимерные материалы, включающего зондирование объемной жидкой среды, содержащей наночастицы, оптическим излучением и анализ прошедшего через среду потока излучения, в котором для проведения операции контроля навеску анализируемых наночастиц слоевой или цилиндрической геометрии - нанотрубок, нановолокон, астраленов, наноконусов/дисков, графена, оксида графена, после проведения соответствующей поверхностной обработки, с помощью ультразвукового диспергатора диспергируют в 2 г воды или органического растворителя, - в той жидкости, которая служит растворителем для полимера, в который будут вводиться наночастицы, а затем пробирку, содержащую полученную дисперсию, помещают в полость измерительного устройства, после чего включают источники питания осветителя и измерительной схемы; при этом слой дисперсии в пробирке - взвесь однородно черного цвета - экранирует приемник излучения, включенный в измерительную схему, от светового потока излучателя, и в измерительной цепи течет слабый ток - на уровне 20 мкА, который регистрируется измерительным устройством; в случаях же когда дисперсия наночастиц нестабильна, то есть имеет место их агрегация, приводящая к выпадению образующихся агрегатов в осадок, прозрачность среды в пробирке постепенно увеличивается, растет интенсивность светового потока, воздействующего на приемник излучения, что приводит к нарастанию тока в измерительной цепи, а по полученным кривым нарастания тока во времени можно судить о степени стабильности дисперсии, которая прямо определяется качеством поверхностной обработки наночастиц и степенью оптимальности условий процесса ультразвукового диспергирования, то есть проводить оптимизацию процесса обработки наночастиц, - в этом случае условия ультразвукового диспергирования поддерживаются неизменными, или оптимизировать сам процесс ультразвукового диспергирования, а также определить важный технологический параметр процесса изготовления нанокомпозитного материала - допустимую длительность пребывания наночастиц в однородно диспергированном состоянии, «время жизни» дисперсии; для реализации же описанного способа предлагается устройство, которое содержит в своем составе держатель для пробирки с анализируемой дисперсией наночастиц, выполненный в виде вертикально установленного на подставке полого металлического цилиндра, в стенках которого на расстоянии 15 мм от дна полости выполнено сквозное горизонтальное отверстие, проходящее через ось цилиндра, а к внешней боковой поверхности цилиндра напротив этого отверстия присоединен с одной стороны трубчатый держатель с лампой-осветителем, а с другой стороны - фотоприемник, включенный в измерительную схему, в которую, последовательно с ним, входят подстроечное сопротивление и измерительный резистор, сопротивление которого пренебрежимо мало по сравнению с сопротивлением фотоприемника, а напряжение на нем, пропорциональное току в цепи фотоприемника, регистрируется записывающим устройством как функция времени; при этом электропитание осветителя и измерительной схемы осуществляется с помощью стабилизированных источников питания соответственно на 9 и а 50 В; также предлагается вариант исполнения вышеописанного устройства, в котором в качестве приемника излучения, включенного в измерительную цепь, используется фотосопротивление ФСК-1; наконец, для обеспечения возможности проведения исследований процессов агрегации углеродных наночастиц в жидкостях в широком диапазоне температур это устройство может быть установлено в рабочую камеру термостата, климатической камеры или любого другого нагревательного прибора с внутренней полостью.

В процессе реализации предлагаемого способа навеску углеродных наночастиц вводят в 2 г жидкости, находящейся в стеклянной пробирке (использовались пробирки П-1-16-60 диаметром 16 мм). При этом используют жидкость (воду, или один из органических растворителей), являющуюся растворителем для полимера, в который при изготовлении нанокомпозитного материала необходимо ввести предварительно обработанные наночастицы. Затем пробирку, содержащую жидкость и наночастицы, подвергают ультразвуковой обработке в камере ультразвукового диспергатора (в наших экспериментах использованы отечественные диспергаторы УЗДН-1 и И100-6/1). Режим диспергирования (интенсивность ультразвукового сигнала и длительность обработки) постоянен в одних случаях - когда анализируют качество поверхностной обработки диспергируемых наночастиц, или варьируется в тех случаях, когда анализируют оптимальность условий самого процесса диспергирования. В результате ультразвуковой обработки образуется гомогенная дисперсия наночастиц в жидкости, имеющая однородно черный цвет.

Сразу после окончания обработки закрытую пробкой пробирку с дисперсией наночастиц в жидкости помещают в рабочую камеру устройства, предлагаемого для реализации способа. Затем включается осветитель, и подается питание в измерительную цепь установки. При этом слой дисперсии, находящийся в пробирке, перекрывает горизонтальное отверстие в рабочей камере и экранирует фотоприемник от излучения осветителя. Фотоприемник остается не освещенным, ток в измерительной цепи - на уровне 20 мкА, и напряжение, регистрируемое на измерительном сопротивлении - около 1.0 мВ.

В случаях когда имеет место процесс оседания наночастиц на дно пробирки, дисперсия начинает постепенно просветляться, начинается засветка фотоприемника и рост величины напряжения U, регистрируемого на измерительном сопротивлении, включенном последовательно с фотоприемником. Таким образом, динамика изменения (нарастания) во времени величины регистрируемого напряжения U(t) прямо отражает степень стабильности дисперсии, и, соответственно, качество поверхностной обработки наночастиц (фиг. 4). Кривая 1 (фиг. 4а) характеризует стабильную дисперсию поверхностно модифицированных углеродных нанотрубок в N,N-диметилформамиде (1 масс. %), кривая 2 (фиг. 4а) - менее стабильную дисперсию тех же наночастиц в том же растворителе (случай менее эффективной поверхностной модификации нанотрубок). Поведение необработанных нанотрубок в том же растворителе - процесс интенсивной агрегации этих наночастиц и их выпадение в осадок характеризует кривая на фиг. 4б. Такая же (на качественном уровне) вариация зависимости U(t) наблюдается при изменении условий диспергирования наночастиц в растворителе.

Для реализации описанного способа предлагается устройство, конструкция и принцип действия которого показаны на чертежах и графиках, где:

на фиг. 1 - схема устройства;

на фиг. 2 - принципиальная электрическая схема устройства;

на фиг. 3 - фотография рабочей модели устройства;

на фиг. 4 - примеры временных зависимостей напряжения на измерительном сопротивлении.

Устройство (фиг. 1) представляет собой металлический цилиндр 1 внешним диаметром 25 мм и высотой 90 мм, по оси которого выполнено отверстие глубиной 70 мм и диаметром, соответствующим диаметру используемых пробирок, так, чтобы пробирку 2 (фиг 3) с дисперсией наночастиц можно было достаточно плотно, без зазоров вставить в полость цилиндра - рабочую камеру устройства. Цилиндр зафиксирован в вертикальном положении отверстием вверх на плоском металлическом основании 3. На расстоянии 55 мм от верхнего торца цилиндра в нем выполнено сквозное отверстие диаметром 6 мм перпендикулярно вертикальной оси цилиндра, проходящее по диаметру его сечения горизонтальной плоскостью.

К внешней поверхности цилиндра напротив этого отверстия с одной стороны плотно, без зазора присоединена короткая (длиной 60 мм) горизонтальная металлическая трубка 4, в которую также плотно вставляется источник света 5 (в собранной авторами рабочей модели устройства - лампа-осветитель от микроскопа МБС), так, чтобы ее излучение проходило насквозь через отверстие в цилиндре. Рабочее напряжение на лампу (9 В) подается через стабилизированный источник питания 6.

С другой стороны отверстия на внешнюю поверхность цилиндра плотно, также без зазоров наложен рабочей плоскостью фотоприемник 7. В сконструированной авторами рабочей модели устройства фотоприемником служит фотосопротивление ФСК-1 (темновое сопротивление - ~3 МОм, кратность изменения сопротивления в процессе засветки - до 100). Фотоприемник (R1 на фиг. 2) входит в электрическую измерительную схему 8, состоящую из включенных последовательно с ним подстроечного сопротивления 9 (R2=10 кОм) и измерительного резистора 10 (R3=0.5 кОм), напряжение U на котором измеряется регистрирующим прибором 11, например, электронным самопишущим потенциометром КСП-4, или передается в компьютер через аналого-цифровой преобразователь для построения кривой зависимости напряжения от времени и ее запоминания. Питание измерительной схемы осуществляется от стабилизированного источника 12. Результатом работы устройства является регистрация временной зависимости тока, протекающего через фотоприемник в течение заданного промежутка времени (длительность этого промежутка не ограничена какими-либо конструктивными особенностями устройства и определяется только целями и задачами измерительного процесса).

Таким образом, конструкция описанного устройства позволяет регистрировать кинетику оседания наночастиц из дисперсии в растворителе в течение промежутков времени любой длительности. По полученным зависимостям напряжения на входе регистрирующего прибора от времени можно не только делать объективные заключения о качестве поверхностной обработки углеродных наночастиц и оптимальности избранного режима их диспергирования. Оно позволяет также определять временные интервалы стабильности приготовленных дисперсий - их «время жизни», что необходимо для установления условий работы с ними при отработке технологий изготовления нанокомпозитных пленок, покрытий и волокон по растворному методу.

Наконец, предлагаемое устройство, благодаря малым размерам (размеры рабочей модели 230×180×180 мм), может быть легко установлено в камеру стандартных термостатов, что позволяет изучать процессы агрегации наночастиц в их дисперсии в жидкостях при различных температурах.

Таким образом, использование предложенного способа контроля эффективности поверхностной обработки углеродных наночастиц для их введения в полимерные материалы и устройства для его реализации позволяет оперативно получать объективную информацию о степени пригодности используемых углеродных наночастиц для успешного приготовления высококачественных нанокомпозитных материалов, а также проводить оптимизацию условий и режимов подготовки наночастиц к введению в матричный полимер. Конструкция устройства оптимизирована таким образом, что оно может легко тиражироваться, изготавливаться в условиях серийного производства и использоваться как в исследовательских целях, так и в условиях производства нанокомпозитных материалов и изделий. Устройство сконструировано таким образом, что позволяет получать информацию о поведении дисперсий наночастиц в жидкостях в течение неограниченных по длительности промежутков времени и при различных температурах. Способ и устройство для его реализации позволяют получать информацию об изучаемом процессе прямым и непосредственным методом, не требующим применения специального математического аппарата и программных средств для обработки результатов измерения. Предлагаемое устройство характеризуется также простотой настройки, эксплуатации и метрологического обслуживания.

1. Способ контроля эффективности поверхностной обработки углеродных наночастиц для их введения в полимерные материалы, включающий зондирование объемной жидкой среды, содержащей наночастицы, оптическим излучением и анализ прошедшего через среду потока излучения посредством регистрации тока в измерительной цепи, отличающийся тем, что навеску анализируемых наночастиц слоевой или цилиндрической геометрии - нанотрубок, нановолокон, астраленов, наноконусов/дисков, графена, оксида графена, - после проведения соответствующей поверхностной обработки диспергируют с помощью ультразвукового диспергатора в 2 г воды или органического растворителя, то есть в той жидкости, которая служит растворителем для полимера, в который будут вводиться наночастицы, а затем пробирку, содержащую полученную дисперсию, помещают в полость измерительного устройства, после чего включают источники питания осветителя и измерительной схемы; при этом слой дисперсии в пробирке, представляющий собой взвесь однородно черного цвета, экранирует приемник излучения, включенный в измерительную схему, от светового потока излучателя, и в измерительной цепи течет ток на уровне 20 мкА, который регистрируется измерительным устройством, в случаях же, когда дисперсия наночастиц нестабильна и имеет место их агрегация, приводящая к выпадению образующихся агрегатов в осадок, прозрачность среды в пробирке постепенно увеличивается, растет интенсивность светового потока, воздействующего на приемник излучения, что приводит к нарастанию тока в измерительной цепи.

2. Устройство для реализации способа контроля эффективности поверхностной обработки углеродных наночастиц для их введения в полимерные материалы, содержащее емкость с анализируемой дисперсией, источник света и фотоприемник, отличающееся тем, что в качестве емкости с анализируемой дисперсией оно содержит пробирку, помещенную в держатель в виде вертикально установленного на подставке полого металлического цилиндра, в стенках которого на расстоянии 15 мм от дна полости выполнено сквозное горизонтальное отверстие, проходящее через ось цилиндра, а к внешней боковой поверхности цилиндра напротив этого отверстия присоединен с одной стороны трубчатый держатель источника света, а с другой стороны - фотоприемник, включенный в измерительную схему, в которую последовательно с ним включены подстроечное сопротивление и измерительный резистор, сопротивление которого пренебрежимо мало по сравнению с сопротивлением фотоприемника, при этом устройство также содержит записывающее устройство для регистрации напряжения на фотоприемнике, пропорционального току в его цепи как функции времени; а для электропитания источника света и измерительной схемы предусмотрены стабилизированные источники питания соответственно на 9 и на 50 В.

3. Устройство по п. 2, отличающееся тем, что в качестве приемника излучения, включенного в измерительную цепь, используется фотосопротивление ФСК-1.

4. Устройство по п. 2, отличающееся тем, что для обеспечения возможности проведения исследований процессов агрегации углеродных наночастиц в жидкостях в широком диапазоне температур оно устанавливается в рабочую камеру термостата, климатической камеры или любого другого нагревательного прибора с внутренней полостью.