Сероводородный поток для сульфидирования катализатора, получаемый из насыщенных аминов нефтепереработки

Иллюстрации

Показать всеИзобретение относится к способу получения потоков газообразного водорода, обогащенного сероводородом, подходящего для сульфидирования катализатора, получаемого из насыщенных аминов нефтепереработки. Способ включает получение потока кислого газа высокого давления, содержащего сероводород, из зоны гидрообработки, контакт потока кислого газа с водным раствором амина в зоне контакта с целью получения верхнего газового потока, обедненного сероводородом, и раствора амина, обогащенного сероводородом, в виде выходящего нижнего потока, контакт раствора амина, обогащенного сероводородом, с водородом в зоне регенерации и извлечение из зоны регенерации верхнего потока обогащенного сероводородом газообразного водорода, пригодного для сульфидирования катализатора. Изобретение обеспечивает создание потока газообразного водорода, обогащенного сероводородом, при заданном высоком давлении вместе с удобным способом управления концентрацией сероводородом и общим расходом без необходимости сжатия кислого газа. 11 з.п. ф-лы, 2 ил., 1 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[001] Настоящее изобретение в целом относится к производству потоков газообразного водорода, обогащенного сероводородом. Эти потоки, преимущественно, могут быть использованы для различных целей, таких как сульфидирование каталитически активных металлов.

УРОВЕНЬ ТЕХНИКИ

[002] Нефтеперерабатывающая промышленность все больше и больше прибегает к тяжелой сырой нефти, кубовым остаткам нефти, углю и сланцам в качестве источников сырья. В сырье, полученном из этих тяжелых материалов, содержится больше серы и азота, чем в сырье, полученном из традиционной сырой нефти, а для получения из указанного сырья полезной продукции требуется его значительное обогащение. Такое обогащение или переработка осуществляется с помощью процессов гидрообработки, т.е. обработки водородом различных углеводородных фракций или целых тяжелых фракций, или сырья, при наличии катализаторов гидрообработки, с целью переработки по меньшей мере части фракций или сырья в углеводороды с низким молекулярным весом или удаления нежелательных компонентов или соединений, или их переработки в безвредные или менее нежелательные соединения.

[003] Катализаторы, обычно применяемые для этих реакций гидрообработки, включают такие материалы, как молибдат кобальта на оксиде алюминия, никель на оксиде алюминия, молибдат кобальта, катализированный никелем, никелевый вольфрамат и т.д. Патенты США №4824821, 5484755 и 7238273 описывают катализаторы гидрообработки в виде высокоактивной суспензии. Катализатор получают из соединений металлов VIB группы путем сульфидирования водной смеси соединений металлов сероводородным (H2S) газом при давлении до 5000 фунтов на кв. дюйм (34,5 МПа). Патенты США №7754645 и 7410928 раскрывают катализатор гидрообработки и способы получения катализаторов путем реакции по меньшей мере соединения металла VIB группы с ускорителем катализа соединения металла, сульфидирования в промежуточной смеси с агентом сульфидирования с последующим смешиванием сульфидированного предшественника катализатора с углеводородным разбавителем с целью создания большого количества катализатора суспензионного типа.

[004] Сульфидирование катализатора с помощью водородного потока, содержащего H2S для создания высокоактивных катализаторных суспензий, часто требует повышенных давлений и высоких концентраций H2S (например, от 5 до 30% H2S по объему). Обычно водород (H2) с достаточным давлением имеется в наличии, а H2S с достаточным давлением, как правило, нет. Сжатие потоков H2S или потоков газообразного водорода (H2), содержащих H2S при необходимых высоких концентрациях H2S, требует больших затрат и создает проблемы, связанные с охраной здоровья и безопасностью. Кроме того, специальное производство H2S для такого применения обходится намного дороже, чем его получение в виде побочного продукта при нефтепереработке, где он не представляет ценности.

[005] Так как приемлемый поток высокого давления газообразного H2, обогащенный H2S, на обычном нефтеперерабатывающем заводе отсутствует, современный подход заключается в получении H2S из регенератора амина путем его смешивания с H2 и сжатия до необходимого давления. Этот подход минимизирует расходы на H2S, но не позволяет избежать затрат и необходимости принятия мер безопасности при сжатии газа, насыщенного H2S (например, кислого газа). Другие потоки высокого давления газообразного H2, содержащие H2S, имеют недостаточные и/или неконтролируемые уровни H2S и часто содержат нежелательные примеси.

[006] Поэтому все еще существует потребность в способе непосредственного создания потока газообразного H2, обогащенного H2S, при заданном высоком давлении вместе с удобным способом управления концентрацией H2S и общим расходом без необходимости сжатия кислого газа. Эту потребность восполняют различные варианты реализации настоящего изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[007] В одном аспекте настоящее изобретение представляет собой способ получения потока газообразного водорода, обогащенного сероводородом, пригодного для сульфидирования катализатора, включающий следующие этапы: а) получение по меньшей мере части потока кислого газа высокого давления, содержащего сероводород, из зоны гидрообработки; б) контакт потока кислого газа с водным раствором амина в зоне контакта с целью получения верхнего газового потока, обедненного сероводородом, и раствора амина, обогащенного сероводородом, в виде выходящего нижнего потока; в) контакт по меньшей мере части раствора амина, обогащенного сероводородом, с водородом в зоне регенерации; и (г) извлечение из зоны регенерации обогащенного сероводородом газообразного водорода, пригодного для сульфидирования катализатора.

[008] При использовании обычных способов, рециркуляционные потоки кислого газа из установок гидрообработки высокого давления контактируют с раствором амина для поглощения H2S, из-за чего давление полученного амина, обогащенного H2S, снижается до очень низкого уровня, а сам амин регенерируется в нагретой колонне. Тем не менее, при этом подходе может создаваться только газовый поток H2S низкого давления, требующий восстановления рабочего давления. В одном из вариантов осуществления настоящего изобретения высокое давление отводимого потока амина, обогащенного H2S, понижается до низкого значения, а сам поток обрабатывают с помощью горячего газообразного H2 с целью получения потока газообразного водорода, обогащенного H2S, который имеет достаточное содержание H2S и давление, пригодное для сульфидирования катализатора без необходимости повторного сжатия.

[009] Одно из преимуществ способа, раскрытого в настоящем изобретении, по сравнению с обычными способами получения потоков газообразного H2, обогащенного H2S, заключается в том, что необходимое количество H2S является небольшой частью того, что, как правило, доступно в растворе обогащенного амина, полученном на обычной установке гидрообработки нефтеперерабатывающего завода. Еще одно преимущество способа, раскрытого в настоящем изобретении, заключается в том, что содержанием H2S в полученном потоке газообразного, обогащенного H2S, можно управлять, что облегчает его применение при сульфидировании катализатора.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

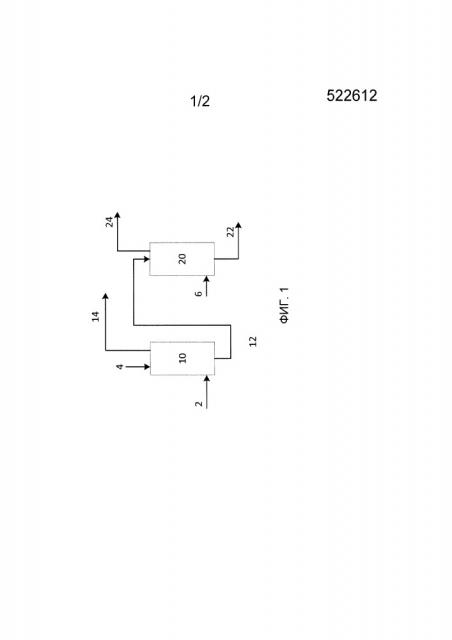

[010] Фиг. 1 представляет собой блок-схему, иллюстрирующую один из вариантов реализации настоящего изобретения – получение потока газообразного водорода, обогащенного сероводородом.

[011] Фиг. 2 является схематическим представлением отпарной колонны насыщенного амина, в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[012] Фиг. 1 иллюстрирует вариант реализации настоящего изобретения, предназначенный для подготовки потока газообразного водорода, обогащенного сероводородом, пригодного для сульфидирования катализатора. На Фиг. 1 проиллюстрирована контактная колонна 10. Для достижения плотного контакта между потоком газа и потоком жидкости можно применять любой подходящий тип контактной колонны. Подходящее оборудование для контакта газа и жидкости описано в Perry’s Chemical Engineers’ Handbook, 8-е издание, раздел 14 (2008), и включает, например, тарельчатую или насадочную колонну, или газовый скруббер.

[013] Поток кислого газа высокого давления, содержащий сероводород (H2S), вводится через впускной газовый трубопровод 2 в нижнюю часть контактной зоны 10, при этом водный раствор амина вводится в верхнюю часть контактной зоны 10 через впускной трубопровод водного амина 4. Поток газа, обедненный H2S, при соответствующим образом уменьшенном содержании H2S удаляется через трубопровод 14 и переходит в слив для дальнейшей обработки и использования в качестве технологического потока и тому подобного.

[014] Источником потока кислого газа может быть рециркуляционный поток из любой установки обработки высокого давления, находящейся на нефтеперерабатывающем заводе. Используемый в данном описании термин «высокое давление» относится к давлению газа по меньшей мере в 1500 фунтов на кв. дюйм (10,3 МПа), например от 1500 до 3000 фунтов на кв. дюйм (от 10,3 до 20,7 МПа). В одном из вариантов реализации настоящего изобретения поток кислого газа представляет собой рециркуляционный поток из зоны гидрообработки. В другом варианте реализации настоящего изобретения поток кислого газа представляет собой рециркуляционный поток из зоны гидрокрекинга.

[015] В одном из вариантов реализации настоящего изобретения условия в контактной зоне включают температуру от 100 до 200°F (от 38 до 93°C).

[016] В одном из вариантов реализации настоящего изобретения поток кислого газа содержит от 1 до 10 об.% сероводорода (H2S) и от 50 до 90 об.% водорода (H2), при этом остальной объем занимают в основном легкие углеводороды (например, метан, этан, пропан, бутан и т.д.).

[017] В одном из вариантов реализации настоящего изобретения амин присутствует в водном растворе амина в количестве от 5 до 60 масс. % (например, от 20 до 50 масс. % или от 25 до 45 масс. %). Подходящие амины включают моноэтаноламин (МЭА), диэтаноламин (ДЭА), триэтаноламин (ТЭА), метилдиэтаноламин (МДЭА), диизопропаноламин (ДИПА), диэтиленгликольамин (ДЭГА), 2-амино-2-метил-1-пропанол (АМП), трис(гидроксиметил)аминометан (Трицин) и этоксиэтанол-трет-бутил-амин (ЭЭТБА). В одном из вариантов реализации настоящего изобретения амин выбирают из группы, состоящей из моноэтаноламина (МЭА), диэтаноламина (ДЭА), метилдиэтаноламина (МДЭА), диизопропаноламина (ДИПА) и их смесей. В другом варианте реализации изобретения амин представляет собой диэтаноламин (ДЭА).

[018] В одном из вариантов реализации настоящего изобретения газовый поток, обедненный H2S, имеет общую концентрацию H2S менее чем 35 частей на миллион по объему (например, от 0,01 до 30 частей на миллион по объему) или менее чем 25 частей на миллион по объему (например, от 0,01 до 20 частей на миллион по объему), или менее чем 15 частей на миллион по объему (например, от 0,01 до 10 частей на миллион по объему, от 0,05 до 3,5 частей на миллион по объему или от 0,1 до 1 части на миллион по объему), в расчете на общий газовый поток.

[019] Обратимся снова к Фиг. 1. Раствор амина, обогащенный H2S, отводят из нижней части контактной зоны 10 и подают по трубопроводу 12 в верхнюю часть зоны регенерации 20. Водород подают через газовпускную линию 6 в нижнюю часть зоны регенерации 20. По меньшей мере часть поглощенного сероводородного (H2S) газа высвобождается при контакте раствора амина, обогащенного H2S, с водородом, в результате чего получают полуобогащенный раствор амина и поток газообразного водорода, обогащенного H2S. Полуобогащенный раствор амина удаляют через нижнюю часть зоны регенерации по трубопроводу 22 для его дальнейшей обработки. Верхний поток газообразного водорода, обогащенного H2S, извлекают из верхней части зоны регенерации 20 через трубопровод 24.

[020] Источником водорода может быть практически любой водородсодержащий газ, не содержащий в себе значительное количество примесей. Водород может быть получен из водородной установки, рециркулирующего газа в установке гидрообработки и тому подобное.

[021] В одном из вариантов реализации настоящего изобретения раствор амина, обогащенный H2S, имеет молярное соотношение между серой и азотом от 0,20 до 0,50. В другом варианте реализации настоящего изобретения раствор амина, обогащенный H2S, имеет молярное соотношение между серой и азотом от 0,35 до 0,45.

[022] В одном из вариантов реализации настоящего изобретения полуобогащенный раствор амина имеет молярное соотношение между серой и азотом менее 0,30. В другом варианте реализации настоящего изобретения полуобогащенный раствор амина имеет молярное соотношение между серой и азотом от 0,10 до 0,30.

[023] В одном из вариантов реализации настоящего изобретения условия в зоне регенерации включают температуру от 225 до 500°F (от 107 до 260°C) и давление от 300 до 800 фунтов на кв. дюйм (от 2,2 до 5,6 МПа). В другом варианте реализации настоящего изобретения условия в зоне регенерации включают температуру от 240 до 275°F (от 115 до 135°C) и давление от 400 до 600 фунтов на кв. дюйм (от 2,9 до 4,2 МПа).

[024] В одном из вариантов реализации настоящего изобретения соотношение между расходом водорода и амина, обогащенного H2S, в зоне регенерации составляет от 0,010 до 0,020. В одном из вариантов реализации настоящего изобретения соотношение между расходом водорода и амина, обогащенного H2S, в зоне регенерации составляет от 0,010 до 0,015.

[025] В одном из вариантов реализации настоящего изобретения поток газообразного водорода, обогащенный H2S, содержит от 1 до 20 об.% H2S. В другом варианте реализации настоящего изобретения поток газообразного водорода, обогащенный H2S, содержит от 5 до 10 об.% H2S.

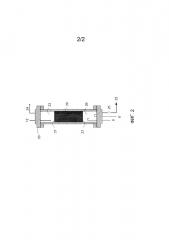

[026] Фиг. 2 представляет собой схематическое изображение, иллюстрирующее один из вариантов реализации зоны регенерации 20, при этом зона регенерации является отпарной колонной обогащенного амина. Отпарная колонна модифицирована таким образом, чтобы ее можно было использовать в качестве как насадочной колонны, так и газожидкостного сепаратора. Отпарная колонна обычно разделена на множество секций. Например, три секции проиллюстрированы на Фиг. 2, а именно первая секция («восстановительная секция») 23, вторая секция («секция переработки амина») 26 и третья секция («секция разделения газа и жидкости») 29. Секция переработки амина 26 расположена между восстановительной секцией 23 и секцией разделения газа и жидкости 29, причем секция переработки амина 26 гидравлически соединена с восстановительной секцией 23 и секцией разделения газа и жидкости 29. Впускной трубопровод растворителя 12 и газоотводная линия 24 гидравлически соединены с первой секцией 23. Раствор амина, обогащенного H2S, поступает в первую секцию 23 отпарной колонны по трубопроводу 12.

[027] Вторая секция 26 содержит расположенные в ней один или более насадочных материалов (не проиллюстрированы). Используемый в данном описании термин «насадочный материал» может включать, но не ограничиваться этим, один или более типов структурированных материалов и/или материалов произвольной формы. Подходящие насадочные материалы могут включать один или более металлов, металлических сплавов, керамических материалов, композитов или других неметаллов, полимеров, материалов из стекла или любую их комбинацию. Иллюстративные примеры имеющихся на рынке структурированных насадок включают, но не ограничиваются ими, структурированные насадки Flexipac® и Gempak®, изготовленные компанией Koch-Glitsch Corporation, структурированные насадки Pro-Pak®, изготовленные компанией Cannon Instrument Company, рифленые листы, гофрированные листы, сетки, решетки, проволочные сетки, монолитные сотовые конструкции или любые их комбинации. Опоры сетчатого трубного фильтра 27, установленные выше и ниже насадочного материала, удерживают его на месте. В одном из вариантов реализации настоящего изобретения отпарная колонна обогащенного амина 20 содержит по объему от 40 до 60% насадочного материала.

[028] Газообразный водород поступает в третью секцию 29 отпарной колонны по трубопроводам 6 и 6'. Трубопровод 6 расположен над заданным уровнем жидкости в секции сепаратора газ-жидкость и ниже насадочного материала, расположенного во второй секции отпарной колонны. В штатном режиме работы трубопровод 6' погружен в жидкость. Расход водорода через каждый из трубопроводов 6 и 6' установлен на около 50% от заданного расхода для данных условий использования. Уровень жидкости в третьей секции отпарной колонны измеряется с помощью СРТ ячейки (не проиллюстрирована), расположенной внутри уровня третьей секции, что позволяет клапану 25 производить регулировку уровня. Остатки амина удаляют через нижнюю часть отпарной колонны по трубопроводу 22 для его дальнейшей обработки.

ПРИМЕРЫ

[029] Следующие иллюстрирующие примеры не имеют ограничительного характера.

ПРИМЕРЫ 1-3

[030] Поток амина, обогащенного H2S, был создан и отпарен с помощью газообразного водорода под воздействием трех совокупностей условий. Условия и свойства полученных водородных потоков, обогащенных H2S, приведены в таблице 1.

| ТАБЛИЦА 1 | |||

| Пример 1 | Пример 2 | Пример 3 | |

| Условия эксплуатации | |||

| Температура (°F) | 257 | 258 | 258 |

| Давление (фунт на кв. дюйм) | 491 | 494 | 408 |

| Время включения потока (d) | 5 | 5 | 4 |

| Свежий ДЭА, добавленный в реакторную установку | |||

| Расчетный расход (г/ч) | 1504 | 1493 | 1339 |

| Содержание ДЭА (масс. %) | 30 | 30 | 30 |

| H2 в отпарной колонне | |||

| Расход (станд. куб. фут/ч) | 10,0 | 8,0 | 8,0 |

| ДЭА в отпарной колонне | |||

| Расчетный расход (г/ч) | 1580 | 1574 | 1413 |

| Сера (S) (масс. %) | 4,93 | 4,82 | 5,31 |

| Загрузка S (моль S/моль N) | 0,39 | 0,39 | 0,43 |

| Отпарная колонна выхода ДЭА | |||

| Измеренный расход (г/ч) | 1557 | 1548 | 1385 |

| Сера (S) (масс. %) | 3,21 | 3,33 | 3,13 |

| Загрузка S (моль S/моль N) | 0,25 | 0,26 | 0,25 |

| Баланс массы серы | |||

| S в отпарной колонне из обогащенного ДЭА (г/ч) | 77,9 | 75,8 | 74,7 |

| Выход S в виде H2S в газе (г/ч) | 22,0 | 24,2 | 26,9 |

| Остающаяся S в ДЭА (г/ч) | 50,0 | 51,6 | 43,4 |

| Баланс массы S (%) | 92 | 100 | 94 |

| Коэффициент удаления S | 28,3 | 32,0 | 36,1 |

| Поток H2, обогащенный H2S | |||

| Расход (станд. куб. фут/ч) | 9,99 | 7,83 | 7,97 |

| Содержание H2S (об.%) | 5,77 | 8,05 | 8,81 |

[031] В трех изученных условиях были успешно произведены водородные потоки, содержащие от 5,8 до 8,8 об.% H2S. Кроме того, такие потоки соответствуют обычным газовым потокам, которые были применены для надежного сульфидирования каталитически активных металлов. Результаты показывают, что концентрацию H2S можно регулировать изменением давления отгонки и/или расхода водорода. Более высокие концентрации H2S в водородном потоке могут быть получены при более низком давлении и/или расходе водорода.

[032] В контексте описания данного изобретения и прилагаемой формулы изобретения, если не указано иное, все числа, выражающие количества, проценты и пропорции, а также другие числовые значения, используемые в описании и формуле изобретения, следует рассматривать как определенные во всех случаях термином «около». Соответственно, если не указано иное, числовые параметры, изложенные в данном описании и прилагаемой формуле изобретения, приблизительны и могут изменяться в зависимости от заданных свойств, которые необходимо получить. Следует отметить, что используемые в данном описании и прилагаемой формуле изобретения слова в единственном числе означают также и множественное число, если они явно и однозначно не ограничены одним обозначением. Используемый в данном документе термин «включает» и его грамматические варианты не имеют ограничительного характера, поэтому перечисление позиций в списке не исключает других подобных элементов, которые могут быть замещены перечисленными позициями или добавлены к ним. Используемый в данном документе термин «содержащий» охватывает элементы или этапы, которые определены после этого термина, но любые такие элементы или этапы не являются исчерпывающими, и вариант реализации изобретения может включать и другие элементы или этапы.

[033] Если не указано иное, указание рода элементов, материалов или других компонентов, из которых могут быть выбраны отдельный компонент или комбинация компонентов, предназначено для включения в себя всех возможных субродовых сочетаний перечисленных компонентов и их комбинаций.

[034] Патентоспособный объем изобретения определяется формулой изобретения и может включать другие примеры, приведенные специалистами в данной области техники. Предполагается, что такие другие примеры находятся в пределах объема, предусмотренного формулой изобретения, если они имеют структурные элементы, которые не отличаются от буквального изложения формулы изобретения, или если они включают эквивалентные конструктивные элементы с несущественными отличиями от буквального изложения формулы изобретения. В определенной степени не противореча настоящему документу, все приведенные в документе цитирования включены в него посредством ссылки.

1. Способ получения обогащенного сероводородом потока газообразного водорода, подходящего для сульфидирования катализатора, включающий следующие этапы:

а) получение по меньшей мере части потока кислого газа высокого давления, содержащего сероводород, из зоны гидрообработки;

б) контакт потока кислого газа с водным раствором амина в зоне контакта с целью получения верхнего газового потока, обедненного сероводородом, и раствора амина, обогащенного сероводородом, в виде выходящего нижнего потока;

в) контакт по меньшей мере части раствора амина, обогащенного сероводородом, с водородом в зоне регенерации; и

г) извлечение из зоны регенерации верхнего потока обогащенного сероводородом газообразного водорода, пригодного для сульфидирования катализатора.

2. Способ по п. 1, отличающийся тем, что зона гидрообработки является зоной гидрокрекинга.

3. Способ по п. 1, отличающийся тем, что условия в контактной зоне включают температуру от 100 до 200°F (от 38 до 93°C) и давление от 1500 до 3000 фунтов на кв. дюйм (от 10,3 до 20,7 МПа).

4. Способ по п. 1, отличающийся тем, что амин присутствует в водном растворе амина в количестве от 20 до 50 мас.%.

5. Способ по п. 4, отличающийся тем, что амин выбран из группы, состоящей из моноэтаноламина (МЭА), диэтаноламина (ДЭА), метилдиэтаноламина (МДЭА), диизопропаноламина (ДИПА) и их смесей.

6. Способ по п. 1, отличающийся тем, что раствор амина, обогащенный сероводородом, имеет молярное соотношение между серой и азотом от 0,20 до 0,50.

7. Способ по п. 1, отличающийся тем, что раствор амина, обогащенный сероводородом, имеет молярное соотношение между серой и азотом от 0,35 до 0,45.

8. Способ по п. 1, отличающийся тем, что условия в зоне регенерации включают температуру от 225 до 500°F (от 107 до 260°C) и давление от 300 до 800 фунтов на кв. дюйм (от 2,2 до 5,6 МПа).

9. Способ по п. 1, отличающийся тем, что условия в зоне регенерации включают температуру от 240 до 275°F (от 115 до 135°C) и давление от 400 до 600 фунтов на кв. дюйм (от 2,9 до 4,2 МПа).

10. Способ по п. 1, отличающийся тем, что соотношение между расходом водорода и раствора амина, обогащенного сероводородом, в зоне регенерации составляет от 0,010 до 0,020.

11. Способ по п. 1, отличающийся тем, что соотношение между расходом водорода и раствора амина, обогащенного сероводородом, в зоне регенерации составляет от 0,010 до 0,015.

12. Способ по п. 1, отличающийся тем, что поток газообразного водорода, обогащенного сероводородом, содержит от 5 до 10 об.% сероводорода.