Способ получения осажденного карбоната кальция

Иллюстрации

Показать всеИзобретение может быть использовано в производстве бумаги, чернил, красок, пластмасс. Способ получения продукта осажденного карбоната кальция включает в себя получение водной суспензии осажденных затравок карбоната кальция путем карбонизации суспензии Са(ОН)2 в присутствии 0,005-0,030 моль Sr в форме Sr(OH)2 на моль Са(ОН)2. Проводят обезвоживание и диспергирование осажденных затравок карбоната кальция с получением водной суспензии осажденных затравок карбоната кальция, имеющих значение d50, меньшее или равное 0,1-0,3 мкм, и удельную площадь поверхности по БЭТ от 10 до 30 м2/г. Формируют водную суспензию осажденного карбоната кальция путем карбонизации взвеси Са(ОН)2 в присутствии 0,5-5% в выражении на сухую массу осажденных затравок карбоната кальция, полученных на стадии обезвоживания и диспергирования. Осажденные затравки карбоната кальция имеют значение d50, которое меньше, чем d50 осажденного карбоната кальция. Указанные осажденные затравки имеют содержание арагонитового полиморфа, большее либо равное таковому в продукте осажденного карбоната кальция. При этом стадию обезвоживания проводят с использованием трубчатого пресса. Изобретение позволяет повысить содержание арагонита в осажденном CaCO3 до более 60 мас.% без проведения стадии измельчения затравок карбоната кальция. 3 н. и 10 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения осажденного карбоната кальция и, в частности, продукта осажденного карбоната кальция, имеющего увеличенный массовый процент арагонитового кристаллического полиморфа.

УРОВЕНЬ ТЕХНИКИ

В последние годы карбонат кальция нашел широкий спектр применения во многих областях. Например, карбонат кальция представляет собой один из наиболее широко используемых минералов в бумажной, пластмассовой, лакокрасочной отраслях промышленности как в качестве наполнителя, так и в качестве пигмента для покрытий благодаря своему белому цвету. В бумажной промышленности карбонат кальция ценится за свою высокую яркость, непрозрачность и блеск и обычно используется в качестве наполнителя для получения яркой непрозрачной бумаги. Кроме того, карбонат кальция часто используют в качестве расширителя в красках и также используют в качестве наполнителя в адгезивах и герметиках. Карбонат кальция высокого качества также нашел применение в составлении рецептур фармацевтических средств.

Известно, что карбонат кальция существует в виде трех типов кристаллических полиморфов: кальцита, арагонита и фатерита. Кальцит, наиболее распространенный кристаллический полиморф, считается наиболее стабильной кристаллической формой карбоната кальция. Менее распространенным является арагонит, который имеет дискретную или гроздевидную игольчатую орторомбическую кристаллическую структуру. Фатерит представляет собой наиболее редкий полиморф карбоната кальция и, в общем, является нестабильным.

Среди данных трех форм арагонит является особенно пригодным для использования в ряде приложений, таких как неорганический наполнитель или покрытие для бумаги, и благодаря своей игольчатой кристаллической структуре он обеспечивает бумаге повышенную массу и непрозрачность. В результате существенно увеличился спрос на карбонат кальция со значительным содержанием кристаллов арагонита.

В общем, один путь коммерческого получения карбоната кальция заключается в кальцинировании сырого карбоната кальция с получением негашеной извести. Затем добавляют воду для получения водной суспензии гидроксида кальция (“известкового молока”) и в данную взвесь снова вводят диоксид углерода, чтобы осадить карбоната кальция. Продукт данного процесса известен как осажденный карбонат кальция (“ОКК”). Получающаяся водная суспензия или взвесь карбоната кальция может быть использована сама по себе или дополнительно переработана (то есть обезвожена, измельчена и так далее), чтобы сформировать сухой продукт. Реакция осаждения способна давать каждый из трех полиморфов (кальцит, арагонит и фатерит) в зависимости от конкретных используемых условий реакции.

В способах предшествующего уровня техники получения продукта ОКК с увеличенным содержанием арагонитовых кристаллов, в общем, использовали ряд подходов. В первом подходе разработаны способы, в которых используют добавки, такие как соли стронция, для содействия образованию арагонитовых кристаллов в ходе карбонизации, приводящей к формированию ОКК. Например, в GB 2145074A раскрыт способ получения продукта осажденного арагонитового карбоната кальция путем добавления в ходе карбонизации хлорида стронция (SrCl2), действующего в качестве агента, способствующего образованию кристаллов арагонита.

Применение соединений стронция в качестве добавок в процесс карбонизации для получения ОКК также раскрыто в способах получения ОКК, описанных в следующих японских патентных публикациях: JP63260815, JP59223225, JP5116936 и JP1018911.

Во втором подходе в способах использовали затравочные кристаллы арагонита для увеличения образования кристаллов арагонита. Например, в GB 941900A описан способ получения арагонитового карбоната кальция путем введения раствора карбоната натрия в ходе карбонизации. В цитированном документе предполагается, что добавление затравочных кристаллов арагонита при осуществлении раскрытого способа может ускорять образование кристаллов арагонита.

Как было показано, обсужденные выше способы получения ненамного увеличивают суммарное содержание арагонитовых кристаллов в продукте ОКК. Однако данными способами, в общем, нельзя было получить ОКК, имеющий суммарное арагонитовое содержание более 60%.

В EP 0 768 344 A2 описан способ получения осажденного карбоната кальция для применения в качестве пигмента в композициях для нанесения покрытия на бумагу. Способ включает в себя стадии (a) карбонизации водной среды, содержащей известь, с получением водной суспензии осажденного карбоната кальция, преимущественно в избранной кристаллической форме, (b) по меньшей мере частичного обезвоживания суспензии, содержащей ОКК, и (c) раздробления суспензии, содержащей ОКК, путем измельчения истиранием при высокой силе сдвига с помощью среды для измельчения истиранием.

Наконец, заявитель обращает внимание на свою собственную патентную заявку WO 2011/121065, в которой также раскрыто применение затравочных кристаллов арагонита для увеличения формирования кристаллов арагонита. После формирования затравочных кристаллов арагонита водную суспензию затравок подвергают последующей обработке, состоящей из стадии обезвоживания и измельчения, перед использованием затравок для формирования конечного продукта арагонитового ОКК. Однако применение стадии измельчения требует высоких затрат энергии и, следовательно, приводит к удорожанию получения продукта арагонитового ОКК.

Соответственно, продолжает существовать потребность в низкозатратном способе получения осажденного ОКК, содержащего увеличенные количества арагонитового полиморфа.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение предоставляет способ получения низкозатратного материала, содержащего ОКК, где в материале, содержащем ОКК, на арагонитовый полиморф приходится более 60% и предпочтительно более 70% относительно ОКК. В своей общей форме настоящее изобретение достигает данных требований за счет использования трехстадийного способа производства. На первой стадии может быть сформирована водная суспензия осажденных затравок карбоната кальция путем карбонизации суспензии Са(ОН)2 в присутствии 0,005-0,030 или, предпочтительнее, 0,01-0,02 моль стронция в форме Sr(OH)2 на моль Са(ОН)2 перед карбонизацией. На второй стадии осажденные затравки карбоната кальция, полученные на стадии (a), обезвоживают и диспергируют с получением водной суспензии осажденных затравок карбоната кальция, имеющих значение d50, меньшее либо равное 0,1-0,3 мкм, и удельную площадь поверхности по БЭТ от 10 до 30 м2/г. Обезвоживание проводят посредством использования трубчатого пресса. На третьей стадии водная суспензия продукта осажденного карбоната кальция может быть сформирована путем карбонизации взвеси Са(ОН)2 в присутствии 0,5-5% в выражении на сухую массу осажденных затравок карбоната кальция, полученных на стадии (b). Осажденные затравки карбоната кальция могут иметь значение d50, которое меньше, чем d50 продукта осажденного карбоната кальция, и осажденные затравки карбоната кальция могут иметь содержание арагонитового полиморфа, большее либо равное таковому в продукте осажденного карбоната кальция. Как будет обсуждено ниже в примерах, продукт данного трехстадийного способа преодолевает недостатки прежних способов получения ОКК и обеспечивает желаемое увеличение суммарного массового процента арагонитового полиморфа в конечном продукте.

Настоящее изобретение также предоставляет водную суспензию осажденных затравок карбоната кальция, получаемых после стадии (b) способа изобретения, причем суспензия имеет значение pH, меньшее либо равное 9, предпочтительно в диапазоне от 8,5 до 9.

Кроме того, настоящее изобретение предоставляет материал, содержащий продукт осажденного карбоната кальция настоящего изобретения. Материал может включать в себя, например, продукты, в которых желательным является включение карбонат кальция в качестве наполнителя или кроющего пигмента, такие как бумага, бумажные продукты, чернила, краски, покрытия, пластмассы или полимеры, адгезивы, строительные продукты, продукты питания и фармацевтические продукты.

Наконец, продукт осажденного карбоната кальция настоящего изобретения направлен на области применения продукта для производства материала, в котором желательным является использование арагонитового ОКК (А-ОКК) в качестве наполнителя или кроющего пигмента.

Не менее важным является то, что настоящее изобретение также предоставляет применение трубчатого пресса в способе получения продукта осажденного карбоната кальция настоящего изобретения.

Дополнительные цели изобретения будут ясны из нижеследующего описания.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

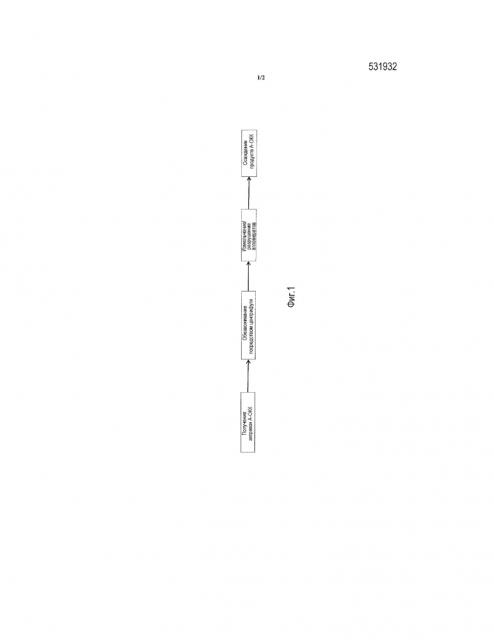

На Фиг. 1 приведена диаграмма, кратко иллюстрирующая технологический маршрут предшествующего уровня техники для получения продукта А-ОКК. Согласно данному способу предшествующего уровня техники после получения затравок А-ОКК затравки А-ОКК обезвоживают с помощью центрифуги, а затем подвергают стадии измельчения и разрушения агломератов. Затем на следующей стадии измельченную и не имеющую агломератов затравку А-ОКК используют для осаждения продукта А-ОКК.

На Фиг. 2 приведена диаграмма, кратко иллюстрирующая технологический маршрут согласно настоящему изобретению для получения продукта А-ОКК. Согласно способу изобретения затравки А-ОКК подвергают лишь стадии обезвоживания посредством трубчатого пресса. Затем на следующей стадии обезвоженную затравку А-ОКК используют для осаждения продукта А-ОКК путем карбонизации взвеси гидроксида кальция газообразным CO2 в присутствии затравок А-ОКК.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как обсуждено выше, ОКК обычно производят посредством карбонизации гашеной извести. В данном способе дробленый карбонат кальция сначала кальцинируют (нагревают) с формированием извести (CaO) и газообразного диоксида углерода (CO2). Данная реакция показана в реакции (1):

(1) CaCO3 → CaO+CO2

Затем известь гасят водой с получением гидроксида кальция (Ca(OH)2) или известкового молока, что показано в реакции (2):

(2) CaO+H2O → Ca(OH)2

Наконец, гидроксид кальция объединяют с диоксидом углерода (обычно уловленным в ходе стадии кальцинирования) с осаждением карбоната кальция. Данная стадия карбонизации показана в реакции (3):

(3) Ca(OH)2+CO2 → CaCO3+H2O

Согласно настоящему изобретению продукт осажденного карбоната кальция получают трехстадийным способом. На первой стадии получают водную суспензию (или взвесь) осажденных затравок карбоната кальция путем карбонизации суспензии Ca(OH)2 в присутствии 0,005-0,030 или, предпочтительнее, 0,01-0,02 моль стронция в форме Sr(OH)2 в расчете на моль Ca(OH)2 перед карбонизацией. Sr(OH)2 может быть введен через известь суспензии Ca(OH)2 или, предпочтительнее, может быть сформирован на месте добавлением минералов, содержащих SrO, в ходе гашения и/или карбонизации. Когда Sr(OH)2 формируется на месте путем добавления минералов, содержащих SrO, минерал, содержащий SrO, может быть получен предпочтительно кальцинированием минералов, содержащих SrCO3, или неочищенного сырьевого каменного стронцианита.

Осажденные затравки карбоната кальция настоящего изобретения отличаются содержанием арагонитового полиморфа, большим или равным содержанию арагонитового полиморфа в продукте осажденного карбоната кальция, полученном на второй стадии. А именно, в способе настоящего изобретения водный раствор осажденных затравок карбоната кальция может иметь содержание арагонитового полиморфа более 85%, предпочтительно 90% или, наиболее предпочтительно, 95% в расчете на сухую массу. Процент сухой массы, как описано здесь, определяют рентгенодифракционным анализом (XRD).

Осажденные затравки карбоната кальция, полученные в ходе первой стадии способа получения, дополнительно отличаются массовым медианным размером частиц d50, который меньше массового медианного размера d50 продукта осажденного карбоната кальция. В настоящем документе “размер частиц” продукта карбоната кальция описывают его распределением размеров частиц. Значение dx представляет диаметр, относительно которого x% по массе частиц имеют диаметры менее dx. Это означает, что значение d20 представляет собой размер частиц, при котором 20 масс. % всех частиц являются более мелкими, и значение d75 представляет собой размер частиц, при котором 75 масс. % всех частиц являются более мелкими. Таким образом, значение d50 представляет собой массовый медианный размер частиц, то есть 50 масс. % всех зерен крупнее или мельче данного размера частиц. Для определения значения массового медианного размера частиц d50 можно использовать прибор SedigraphTM 5100 от компании Micrometrics, США.

На второй стадии осажденные затравки карбоната кальция, полученные на стадии (a), подвергают обезвоживанию и диспергированию, чтобы получить водную суспензию осажденных затравок карбоната кальция, имеющих значение d50, меньшее либо равное 0,1-0,3 мкм, и удельную площадь поверхности по БЭТ от 10 до 30 м2/г. Удельную площадь поверхности по БЭТ (также обозначаемую УПП) определяли согласно ISO 9277, используя Tristar II 3020, продаваемый компанией MICROMERITICSTM, и измеряя абсорбцию азота на высушенном образце согласно методике БЭТ.

Обезвоживание на данной стадии проводят посредством трубчатого пресса. Трубчатый пресс представляет собой фильтр-пресс мембранного типа и способен к работе при высоких фильтрационных давлениях вплоть до 100 бар или выше. Применение данных высоких давлений обеспечивает возможность более высокой степени сепарации жидкой и твердой фаз.

Принципы работы трубчатого пресса являются следующими.

Фильтрация происходит между двумя концентрическими цилиндрами. Внешний цилиндр представляет собой корпус, а внутренний представляет собой свечу. Технологическую взвесь нагнетают в кольцевое пространство между фильтрующей средой и камерой. Затем гидравлическую текучую среду, обычно воду, нагнетают между камерой и корпусом, воздействуя давлением на взвесь и вызывая протекание фильтрации. Когда фильтрация завершена, гидравлическую текучую среду отводят из трубного блока, используя вакуум, пока камера не расширится вплотную к корпусу. Затем свечу опускают до положения выгрузки и между свечой и фильтрующей средой продувают струю воздуха. Это приводит к тому, что фильтрующая ткань растягивается, разламывая уплотненную фильтрационную массу, которая извлекается под действием силы тяжести. По завершении свеча приближается к положению заполнения взвесью для повторения цикла.

По сравнению со способом, описанным в документе WO 2011/121065 и использующим стадию обезвоживания в сочетании со стадией измельчения, настоящий способ, в котором используется лишь обезвоживание путем применения трубчатого пресса, обладает следующими преимуществами:

Во-первых, имеется экономия затрат, поскольку в настоящем способе не используют энергоемкую стадию измельчения.

Другая причина заключается в том, что стадию измельчения в WO 2011/121065 используют для разрушения агломератов полученных кристаллов арагонитового ОКК, которые получали после реакции карбонизации в форме агломератов. Однако измельчение кристаллов ОКК обычно высвобождает известь, которая захватывается внутри агломератов в качестве компонента ОКК, приводя к увеличению вязкости суспензии ОКК и к увеличению pH. Последнее, то есть увеличение pH, особенно нежелательно, когда конечный продукт должен использоваться в бумажной промышленности. Авторы настоящего изобретения неожиданно обнаружили, что данный недостаток, который связан с применением стадии измельчения, может быть устранен путем использования трубчатого пресса при одновременном получении не находящихся в форме агломератов кристаллов арагонитового ОКК.

Стадию (b) обезвоживания проводят при давлении в диапазоне от 50 до 150 бар, предпочтительно при давлении в диапазоне от 60 до 120 бар и наиболее предпочтительно при давлении в диапазоне от 80 до 100 бар.

Начальная температура обезвоживания находится в диапазоне от 15 до 80°C, предпочтительно начальная температура находится в диапазоне от 20 до 70°C и предпочтительнее начальная температура находится в диапазоне от 30 до 60°C.

Продукт, полученный после обезвоживания, обычно уплотненная фильтрационная масса, предпочтительно имеет содержание твердого вещества в диапазоне от 60 до 85% в расчете на массу уплотненной фильтрационной массы.

После обезвоживания полученную уплотненную фильтрационную массу арагонитового ОКК диспергируют путем использования обычных диспергирующих агентов, чтобы получить водную суспензию осажденных затравок карбоната кальция, имеющих значение d50, меньшее либо равное 0,1-0,3 мкм, и удельную площадь поверхности по БЭТ от 10 до 30 м2/г, которую используют на третьей стадии настоящего способа. Предпочтительные диспергирующие агенты основаны на полиакриловой кислоте. Диспергирование может быть проведено с применением любого подходящего средства, и его предпочтительно проводят путем использования диспергатора с высоким сдвиговым воздействием.

Водная суспензия осажденных затравок карбоната кальция, полученная после стадии (b), то есть после обезвоживания и диспергирования, имеет значение pH, меньшее либо равное 9, и предпочтительно находящееся в диапазоне от 8,5 до 9.

На третьей стадии способа настоящего изобретения формируют водную суспензию продукта осажденного карбоната кальция путем карбонизации взвеси Ca(OH)2 в присутствии 0,5-5% в расчете на сухую массу осажденных затравок карбоната кальция, полученных на первой стадии способа получения. В этой связи, осажденные затравки карбоната кальция могут быть добавлены к взвеси Ca(OH)2 перед карбонизацией продукта осажденного карбоната кальция. Альтернативно, осажденные затравки карбоната кальция могут быть добавлены к взвеси Ca(OH)2 в ходе первой четверти суммарного времени карбонизации. В контексте настоящего изобретения подразумевается, что суммарное время карбонизации включает в себя период от начала процесса карбонизации до точки реакции карбонизации, в которой измеренная электрическая проводимость реакционной смеси достигает минимума.

Описанный здесь способ способен давать продукт осажденного карбоната кальция, который имеет содержание арагонитового полиморфа более 60% в расчете на сухую массу и предпочтительно более 70% в расчете на сухую массу при определении анализом XRD. Кроме того, продукт осажденного карбоната кальция, полученный на второй стадии, предпочтительно содержит суммарное количество стронция от 0,2 до 15 моль/сухую метрическую тонну, более предпочтительно от 1 до 5 моль/сухую метрическую тонну.

Также в рамках настоящего изобретения продукт осажденного карбоната кальция, полученный на третьей стадии, можно подвергать дальнейшим стадиям обезвоживания и диспергирования, чтобы получить продукт осажденного карбоната кальция, имеющий желаемые характеристики. Предпочтительно, продукт осажденного карбоната кальция, полученный на третьей стадии, может быть подвергнут дополнительной обработке для получения массового медианного размера частиц d50 от 0,30 до 0,45 мкм и УПП по БЭТ от 8 до 20 м2/г.

Наконец, продукт арагонитового осажденного карбоната кальция, полученный в соответствии с настоящим изобретением, можно использовать в различных материалах, в которых желательным является использование карбоната кальция в качестве наполнителя или кроющего пигмента. Например, продукт арагонитового осажденного карбоната кальция можно использовать в фармацевтической области с продуктами, такими как медикаменты, в продуктах питания для человека или животных, в области бумажного производства, например, в качестве наполнителя или покрытия для бумаги, в красках на водной основе или на неводной основе, в пластмассах или полимерах, в печатных красках (например, в офсетной печати, флексографской и ротационной глубокой печати).

В Таблице 1 проиллюстрировано сравнение свойств продуктов, полученных в настоящем изобретении, относительно таковых, полученных с использованием способа предшествующего уровня техники.

| Пример | Сравнит. пример 1 | Сравнит. пример 2 | Пример 1 | Пример 2 | Пример 3 | ||

| ИЗ = Изобретение/УТ = Уровень техники | УТ | УТ | ИЗ | ИЗ | ИЗ | ||

| Затравка А-ОКК | Карбонизация | Sr(OH)2·8H2O[масс. %] | 5,0 | 5,0 | 5,0 | 5,0 | 5,0 |

| УПП [м2/г] | 15,6 | 13,7 | 14,9 | 13,7 | 17,3 | ||

| d 50 [мкм] | 1,17 | 0,99 | 0,91 | 0,99 | 1,02 | ||

| Арагонит [%] | 97,4 | 98,2 | 98,5 | 98,2 | 98,7 | ||

| Последующая обработка | УПП [м2/г] | 26,6 | 22,3 | 20,5 | 18,2 | 23,3 | |

| d 50 [мкм] | 0,22 | 0,21 | 0,21 | 0,21 | 0,21 | ||

| Продукт А-ОКК | Карбонизация | Затравка А-ОКК[масс. %] | 1,5 | 1,0 | 1,5 | 1,0 | 1,0 |

| УПП [м2/г] | 9,2 | 8,0 | 9,2 | 9,4 | 9,5 | ||

| d 50 [мкм] | 1,37 | 1,37 | 1,21 | 1,22 | 1,12 | ||

| Арагонит [%] | 86,1 | 88,1 | 87,3 | 83,8 | 92,0 | ||

| Последующая обработка | УПП [м2/г] | 13,1 | 11,6 | 12,4 | 9,6 | 14,1 | |

| d 50 [мкм] | 0,36 | 0,34 | 0,37 | 0,42 | 0,31 |

Примеры

Методы измерений

Измерение pH

pH измеряют при 25°C, используя pH-метр Mettler Toledo Seven Easy и pH-электрод Mettler Toledo InLab® Expert Pro. Сначала проводили калибровку прибора по трем точкам (согласно методу сегментов), используя коммерчески доступные буферные растворы, имеющие значения pH 4, 7 и 10 при 20°C (от Aldrich). Приведенные значения pH представляют собой значения конечных точек, обнаруживаемых прибором (конечная точка обнаруживается, когда измеренный сигнал отличается менее чем на 0,1 мВ от среднего за последние 6 с).

Удельная площадь поверхности (УПП) по БЭТ

Удельную площадь поверхности (также обозначаемую как УПП) по БЭТ определяли согласно ISO 9277, используя прибор Tristar II 3020, продаваемый компанией MICROMERITICSTM.

Распределение частиц по размеру (масс. % частиц с диаметром < x мкм) и массовый медианный диаметр частиц ( d 50) материала в форме частиц ( d 50 (мкм))

SedigraphTM 5100

Массовый медианный диаметр частиц и массовое распределение частиц по диаметру для материала в форме частиц определяли методом седиментации, то есть анализом седиментационного поведения в поле силы тяжести. Измерение проводят с помощью прибора SedigraphTM 5120, продаваемого компанией MICROMERITICSTM.

Способ и прибор известны специалисту и обычно используются для определения размера частиц наполнителей и пигментов. Измерение проводят в водном растворе 0,1% масс. Na4P2O7. Образцы диспергировали, используя высокоскоростную мешалку и ультразвук.

Масса твердых веществ (% по массе) материала в суспензии

Массу твердых веществ (также называемую содержанием твердых веществ в материале) определяли делением массы твердого материала на суммарную массу водной суспензии. Массовое содержание твердых веществ определяли при 160°C, используя Moisture Analyzer MJ 33 от Mettler Toledo.

Массу твердого материала определяли взвешиванием твердого материала, полученного выпариванием водной фазы суспензии и сушкой полученного материала до постоянной массы.

Сравнительные примеры

Сравнительный пример 1

Стадия 1: Затравка А-ОКК

200 кг негашеной извести CaO (поставляемой Tagger Lime, Голлинг, Австрия) гасили добавлением соединения к 1400 л [не 1,4(00) л] водопроводной воды с температурой 50°С в реакторе с перемешиванием. Негашеную известь гасили в течение 30 мин при непрерывном перемешивании, и получившуюся взвесь гидроксида кальция (“известковое молоко”) доводили до содержания твердых веществ 14% путем разведения водой с температурой 60°С, а затем просевали на сетчатом фильтре 100 мкм.

Осаждение затравок А-ОКК осуществляли в имеющем перегородки цилиндрическом реакторе из нержавеющей стали на 2000 литровом, оборудованном подводящим газ смесителем, трубкой из нержавеющей стали для проведения карбонизации, направляющей газовый поток диоксида углерода/воздуха на лопастное колесо, и зондами для отслеживания pH и проводимости суспензии. В реактор для карбонизации добавляли 1600 л суспензии гидроксида кальция, полученной на вышеописанной стадии гашения, температуру которой регулировали до 60°С. Затем перед карбонизацией к известковому молоку добавляли 5,0% по массе Sr(OH)2·8H2O (в расчете на сухую массу гидроксида кальция). Затем газ, представляющий собой воздух с 20% по объему CO2, барботировали кверху через взвесь со скоростью 200 м3/ч при перемешивании взвеси со скоростью 240 об/мин. Объемную долю CO2 и скорость потока газа поддерживали при данном значении до окончания реакции. В ходе карбонизации температуру реакционной смеси не контролировали и позволяли ей повышаться из-за теплоты, генерируемой в экзотермической реакции осаждения. После того как проводимость достигала минимума, соответствующего полной конверсии Ca(OH)2 в ОКК, пропускание газа продолжали в течение дополнительных 10 мин перед тем, как останавливали введение газа. Время карбонизации, рассчитанное от начала введения газа до времени минимальной проводимости, составляло 84 мин. Затем взвесь затравок А-ОКК просеивали на сетчатом фильтре 45 мкм и просеянный продукт извлекали в виде водной взвеси затравок А-ОКК. Карбонизация затравок А-ОКК с добавлением 5,0% по массе Sr(OH)2·8H2O давала взвесь затравок А-ОКК, имеющую 97,4% арагонита при pH 10.

Проводили последующую обработку взвеси затравок А-ОКК. В частности, материал обезвоживали и измельчали, что давало частицы, имеющие УПП 26,6 м2/г и медианный диаметр d50 0,22 мкм.

Стадия 2: Продукт А-ОКК

Гашение и карбонизацию осуществляли таким же образом, как описано выше для стадии 1, за исключением того, что не добавляли Sr(OH)2·8H2O и к известковому молоку перед карбонизацией добавляли 1,5% по массе (рассчитано на сухой карбонат кальция, считая на сухую массу гидроксида кальция) измельченной затравки А-ОКК, сформированной на стадии 1. Испытание, проведенное на конечном продукте А-ОКК, показывало, что продукт на 86,1% состоял из арагонитовых кристаллов. Кроме того, последующую обработку проводили, используя трубчатый пресс, что давало частицы, имеющие УПП 13,1 м2/г и медианный диаметр d50 0,36 мкм.

Сравнительный пример 2

Стадия 1: Затравка А-ОКК

Сравнительный пример 2 отличается от сравнительного примера 1 только использованной негашеной известью. В данном примере использовали 200 кг негашеной извести от компании Mississippi Lime Co., Ste. Geneviève, Миссури.

Гашение и карбонизацию негашеной извести проводили таким же образом, как описано для стадии 1 сравнительного примера 1.

Проводили последующую обработку взвеси затравок А-ОКК. В частности, материал обезвоживали и измельчали, что давало частицы, имеющие УПП 22,3 м2/г и медианный диаметр d50 0,21 мкм.

Стадия 2: Продукт А-ОКК

Гашение и карбонизацию осуществляли таким же образом, как описано для стадии 2 в сравнительном примере 1, за исключением того, что к известковому молоку перед карбонизацией добавляли 1,0% по массе измельченных затравок А-ОКК, сформированных на стадии 1. Испытание, проведенное на конечном продукте А-ОКК, показывало, что продукт на 87,7% состоял из арагонитовых кристаллов. Кроме того, последующую обработку проводили, используя трубчатый пресс, что давало частицы, имеющие УПП 11,6 м2/г и медианный диаметр d50 0,34 мкм.

Примеры по изобретению

Пример 1

Стадия 1: Затравка А-ОКК

Гашение и карбонизацию проводили таким же образом, как описано выше для стадии 1 сравнительного примера 1.

Стадия 2: Последующая обработка

Последующую обработку взвеси затравок А-ОКК проводили следующим образом:

Примерно 0,3 м3 суспензии, полученной на стали 1, переносили в трубчатый пресс серии 500 SC от Metso Minerals.

Параметры трубчатого пресса были следующими:

Давление подачи суспензии: 9 бар

Низкое давление: 20 бар

Время действия низкого давления: 120 с

Высокое давление: 100 бар

Время действия высокого давления: 60 с

Температура заполнения: 31°С

Уплотненная фильтрационная масса, полученная после обезвоживания с помощью трубчатого пресса, показывала содержание твердых веществ 68% по массе.

Затем уплотненную фильтрационную массу повторно диспергировали, используя 1,3% по массе общепринятого диспергирующего агента на полиакриловой основе, с использованием диспергатора с высоким сдвиговым воздействием. Полученные частицы имели УПП 20,5 м2/г, медианный диаметр d50 0,21 мкм и pH 8,9.

Стадия 3: Продукт А-ОКК

Гашение и карбонизацию осуществляли таким же образом, как описано для стадии 2 сравнительного примера 1, за исключением того, что не добавляли Sr(OH)2·8H2O и к известковому молоку перед карбонизацией добавляли 1,5% по массе (рассчитано на сухой карбонат кальция, считая на сухую массу гидроксида кальция) затравки А-ОКК, сформированной на стадии 2. Испытание, проведенное на конечном продукте А-ОКК, показывало, что продукт на 87,3% имел арагонитовую кристаллическую форму.

Хотя это не требовалось, в данном примере последующую обработку взвеси затравок А-ОКК проводили аналогично тому, как описано выше для стадии 2. Полученные частицы имели УПП 12,4 м2/г и медианный диаметр d50 0,37 мкм.

Пример 2

Стадия 1: Затравка А-ОКК

Гашение и карбонизацию проводили таким же образом, как описано для стадии 1 сравнительного примера 1. Единственное отличие заключалось в использованном типе извести, которая представляла собой негашеную известь от компании Mississippi Lime Co., Ste. Geneviève, Миссури. Карбонизация затравок А-ОКК давала взвесь затравок А-ОКК, имеющую содержание арагонита 98,2%.

Стадия 2: Последующая обработка

Последующую обработку взвеси затравок А-ОКК проводили аналогично тому, как описано для стадии 2 примера 1.

Полученные частицы имели УПП 18,2 м2/г и медианный диаметр d50 0,21 мкм.

Стадия 3: Продукт А-ОКК

Гашение и карбонизацию осуществляли таким же образом, как описано для стадии 1 примера 1, за исключением того, что к известковому молоку перед карбонизацией добавляли 1,0% по массе (рассчитано на сухой карбонат кальция, считая на сухую массу гидроксида кальция) затравки А-ОКК, сформированной на стадии 2. Испытание, проведенное на конечном продукте А-ОКК, показывало, что продукт на 83,8% имел арагонитовую кристаллическую форму.

Хотя это не требовалось, в данном примере последующую обработку взвеси затравок А-ОКК проводили аналогично тому, как описано для стадии 2 сравнительного примера 1. Полученные частицы имели УПП 9,6 м2/г и медианный диаметр d50 0,42 мкм.

Пример 3

Пример 3 отличается от примера 2 только использованным продуктом, который представляет собой CaO от компании Graymont Inc., Superior, Висконсин.

Данные о свойствах всех продуктов, полученных в сравнительных примерах 1 и 2, а также в примерах с 1 по 3, могут быть почерпнуты из Таблицы 1.

Теперь, когда подробно описаны различные варианты осуществления настоящего изобретения, различные модификации и усовершенствования изобретения станут вполне очевидными специалистам в данной области техники. Настоящие варианты осуществления, следовательно, следует рассматривать во всех отношениях как иллюстративные и неограничивающие, причем объем изобретения определяется прилагаемой формулой изобретения, и все изменения, которые подпадают под значение и диапазон эквивалентности пунктов формулы изобретения, следовательно, подразумеваются включенными в них.

1. Способ получения продукта осажденного карбоната кальция, включающий в себя стадии:

(a) получения водной суспензии осажденных затравок карбоната кальция путем карбонизации суспензии Са(ОН)2 в присутствии 0,005-0,030 моль Sr в форме Sr(OH)2 на моль Са(ОН)2,

(b) обезвоживания и диспергирования осажденных затравок карбоната кальция, полученных на стадии (a), с получением водной суспензии осажденных затравок карбоната кальция, имеющих значение d50, меньшее либо равное 0,1-0,3 мкм, и удельную площадь поверхности по БЭТ от 10 до 30 м2/г, и

(c) формирования водной суспензии продукта осажденного карбоната кальция путем карбонизации взвеси Са(ОН)2 в присутствии 0,5-5% в выражении на сухую массу осажденных затравок карбоната кальция, полученных на стадии (b),

в котором осаж