Система мониторинга усталости материала при изгибе для стальных канатов при действии на них коррозии и переменной нагрузки

Иллюстрации

Показать всеИзобретение относится к системе мониторинга и, в особенности, к системе мониторинга материала при изгибе для стальных канатов при действии на них коррозии и переменной нагрузки. Система содержит систему приводов, систему грузов переменной силы, систему реверсивного контроля, систему настройки ближайшего угла, систему подачи коррозионно-активной жидкости, стальной канат и системы мониторинга состояния стального каната. Стальной канат последовательно охватывает приводной шкив приводной системы, натяжной шкив А и экспериментальный шкив А системы настройки ближайшего угла, прижимной шкив системы грузов переменной силы и экспериментальный шкив В и натяжной шкив В системы настройки ближайшего угла. Концы каната соединены вместе для образования закрытой петли. Ближайший угол между стальным канатом и прижимным шкивом можно настроить через настройку экспериментального шкива А и экспериментального шкива В, ближайший угол между стальным канатом и экспериментальным шкивом А и ближайшим углом между стальным канатом и экспериментальным шкивом В можно соответственно настроить настройкой натяжного шкива А и натяжного шкива В, и тогда три ближайших угла будут равными. Система реверсивного контроля состоит из бесконтактного выключателя А, бесконтактного выключателя В, датчика восприятия А и датчика восприятия В, бесконтактный выключатель А и бесконтактный выключатель В соответственно установлены на подрамнике А, и установлены по обеим сторонам прижимного шкива, датчик восприятия А и датчик восприятия В соответственно установлены на стальном канате с той же стороны. Когда бесконтактный выключатель А и бесконтактный выключатель В, которые подключены к внешним управляющим терминалам преобразователя частоты системы реверсивного контроля, соответственно, ощущают датчик восприятия А и датчик восприятия В, преобразователь частоты регулирует двигатель системы привода для изменения направления работы выходного вала. Система мониторинга состояния стального каната состоит из устройства слежения за натяжением каната, устройства выявления повреждений каната, устройства слежения за микропроскальзыванием и устройства измерения радиальной деформации стального каната. Система добавления коррозионно-активной жидкости подключена к стальному канату для обеспечения подачи коррозионно-активной жидкости на стальной канат. Технический результат: возможность воспроизводить условия эксплуатации шахтного оборудования. 8 з.п. ф-лы, 3 ил.

Реферат

Область техники

Настоящее изобретение относится к системе мониторинга и, в особенности, к системе мониторинга материала при изгибе для стальных канатов при действии на них коррозии и переменной нагрузки.

Предшествующий уровень техники

Стальной канат имеет пространственно-спиральную структуру, в которой множество слоев стальной проволоки заплетено в пряди, а пряди, в свою очередь, заплетены в стальной канат. Среди преимуществ отмечается хорошая несущая способность, хорошая податливость на изгиб, стабильное и бесшумное движение, высокий коэффициент безопасности и небольшая масса, что дает возможность широко применять стальной канат в различных подъемных и погрузочных системах. В системе шахтного подъемника подъемный стальной канат подсоединяется к шахтному подъемнику и подъемному контейнеру и вместе образует систему шахтного подъемника, выполняет работу по подъему угля и жильного материала, опусканию материала и подъему-спуску персонала и оборудования. Если канат не выдерживает и рвется, это может привести к крупной аварии на клети и жертвам; более того, это серьезно повлияет на нормальную эксплуатацию шахты и безопасность подъема персонала. Стальной проволочный канат для шахтных подъемников долгое время эксплуатируется в рабочей среде (pH около 6-12), в которой действуют такие факторы, как трение, влажность и коррозия, и подвергается постоянным нагрузкам на растяжение и изгиб; в процессе подъема на шахте стальной проволочный канат подвергается действию переменной нагрузки из-за процесса ускорения и торможения подъемника, и длина подвешенного каната постоянно меняется. Все эти факторы приводят к износу при истирании малого диапазона между соседними стальными проволоками в канате; если существует коррозионная среда в зоне контакта в процессе износа при истирании, начинается процесс коррозии при истирании; будет иметь место усталость при истирании между контактирующими стальными проволоками из-за совместного действия износа при истирании и циклических нагрузок на растяжение и изгиб, что приводит к появлению и распространению трещин на поверхности стальных проволок и, в конечном счете, приведет к порыву, а в результате усугубляется возможность разрыва из-за усталости и сокращается период эксплуатации стального проволочного каната. Поэтому исследование механизма повреждения из-за усталости на изгиб и эволюционных характеристик стальных канатов при совместном действии коррозии и переменных нагрузок имеет большое значение для анализа повреждений подъемного стального каната. Однако существующие традиционные тестеры усталости при изгибе уже не удовлетворяют требованиям практики, поэтому срочно требуется система мониторинга повреждений на усталость при изгибе для стальных канатов из-за действия коррозии и переменных нагрузок, которая могла бы воспроизводить действительные условия эксплуатации шахт для исследования эволюции динамического натяжения, появления и распространения трещин на поверхности стальных проволок с обеих сторон подъемных блоков, кинетические характеристики коррозии стального каната, характеристики срока эксплуатации стального каната и т.п. при сложных условиях эксплуатации (условия эксплуатации при переменных нагрузках и коррозии).

В настоящее время существуют следующие тестеры усталости при изгибе: тестер усталости при изгибе при действии переменных нагрузок для стальных канатов, номер патента 201010602411.Х, который может выполнять испытание на усталость при изгибе при действии переменных нагрузок на стандартных образцах стальных канатов; тестер усталости при изгибе для стальных канатов согласно патенту 201320504867.1, который включает три вертикально скользящих платформы, ведущие шкивы скользящих платформ и четыре узла подъемных блоков, и может контролировать напряжение стального каната и порыв каната при условиях, близких к действительным условиям эксплуатации. Однако окружающие углы между стальным канатом и подъемными блоками в этих двух тестерах невозможно настроить и, кроме того, внутренние повреждения стальных канатов в разной коррозионной среде нельзя отслеживать в количественном отношении; механический горизонтальный тестер усталости при изгибе для стальных канатов, представленный патентом №201120180376.7, который имеет структуру фрикционной накладки, которая соответствует диаметру каната, может изучать испытания на усталость при изгибе на стальных канатах с различными диаметрами, но тестер только может производить испытание на усталость при изгибе на стальном канате при заранее заданном грузе, не может воспроизвести изучение поведения усталости при изгибе стального каната при переменной нагрузке и не может принимать во внимание коррозию и другие условия эксплуатации при тяжелых условиях работы, таких как в шахтах; тестер усталости при изгибе для стальных канатов, представленный в патенте №201320428225.8, в котором имеются два приводных шкива с различными внешними диаметрами, он может одновременно проводить два испытания на усталость при изгибе на стальных канатах, экономя время, а также нет необходимости занимать излишнее место, однако, нагрузка на тестер статическая, более того, ближайшие углы изменить нельзя, условия эксплуатации, такие как коррозия, также необходимо принимать во внимание, таким образом, невозможно отобразить характеристики стального каната в действующих условиях эксплуатации.

Таким образом, для удовлетворения потребностей практики необходима система тестирования на усталость при изгибе на стальных канатах, которая имела бы все функции мониторинга.

РЕЗЮМЕ

Цель настоящего изобретения: чтобы преодолеть недостатки, существующие в известном уровне техники, настоящее изобретение представляет систему мониторинга усталости материала при изгибе для стальных канатов из-за действия коррозии и переменных нагрузок, которые могут воспроизводить условия эксплуатации шахтного оборудования и имеют огромное значение для выявления развития внутренних повреждений и характеристик развития динамического напряжения стального каната в процессе испытания на усталость при изгибе стального каната при действии коррозии и переменных нагрузок и расчета срока службы стального каната.

Техническая схема: чтобы достичь указанной выше цели, в настоящем изобретением принята следующая техническая схема:

представлена система мониторинга усталости материала при изгибе для стальных канатов при действии коррозии и переменных нагрузок, которая включает в себя систему шкивов, систему грузов переменной силы, систему реверсивного контроля, систему настройки ближайшего угла, систему подачи коррозионно-активной жидкости, стального каната и систему мониторинга состояния стального каната;

стальной канат последовательно охватывает приводной шкив приводной системы, натяжной шкив А и экспериментальный шкив А системы настройки ближайшего угла, прижимной шкив системы грузов переменной силы и экспериментальный шкив В и прижимной шкив В системы настройки ближайшего угла, концы каната соединены вместе для образования закрытой петли, ближайший угол между стальным канатом и прижимной шкив можно настроить путем настройки экспериментального шкива А и экспериментального шкива В, ближайший угол между стальным канатом и экспериментальным шкивом А и ближайшим углом между стальным канатом и экспериментальным шкивом В можно соответственно настроить путем настройки шкива А и шкива В, и тогда три ближайших угла будут равными;

система реверсивного контроля состоит из бесконтактного выключателя А, бесконтактного выключателя В, датчика восприятия А и датчика восприятия В, бесконтактный выключатель А и бесконтактный выключатель В соответственно установлены на подрамнике А и установлены по обеим сторонам прижимного шкива, датчик восприятия А и датчик восприятия В соответственно установлены на стальном канате с той же стороны, а когда бесконтактный выключатель А и бесконтактный выключатель В, которые подключены к внешним управляющим терминалам преобразователя частоты системы реверсивного контроля, соответственно ощущают датчик восприятия А и датчик восприятия В, преобразователь частоты регулирует двигатель системы привода для изменения направления работы выходного вала;

система мониторинга состояния стального каната состоит из устройства слежения за натяжением каната, устройства выявления повреждений каната, устройства слежения за микропроскальзыванием и устройства измерения радиальной деформации стального каната;

система добавления коррозионно-активной жидкости подключена к стальному канату для обеспечения подачи коррозионно-активной жидкости на стальной канат.

Далее, в настоящем изобретении приводная система состоит из двигателя, а выходной вал двигателя последовательно подключен к муфте и приводному шкиву; а направление вращения двигателя регулируется преобразователем частоты.

Далее, в настоящем изобретении, каждый раз, когда бесконтактный выключатель А срабатывает один раз, счетчик, подключенный к бесконтактному выключателю А, засчитывает это как один раз, что является циклом усталости при изгибе; система реверсивного контроля также состоит из концевого выключателя А и концевого выключателя В.

Далее, в настоящем изобретении, электрический толкатель линейного сервопривода системы грузов переменной силы подключен к суппорту нагрузки через датчик давления, верхний конец суппорта нагрузки соединяет вал экспериментального шкива В, а нижний конец прикреплен к клинообразной скользящей платформе; прижимной шкив установлен на клинообразной скользящей платформе; линейный сервопривод может применить переменную действующую силу к прижимному шкиву посредством толкателя, а изменение мощности действующей силы передается на компьютер через датчик давления.

Далее, в настоящем изобретении, система настройки ближайшего угла состоит из экспериментального шкива А, экспериментального шкива В, натяжного шкива А и натяжного шкива В; оси экспериментального шкива А, экспериментального шкива В, натяжной шкив А и натяжной шкив В установлены на той же горизонтальной плоскости; экспериментальный шкив А и экспериментальный шкив В соответственно и симметрично установлены на скользящей платформе А экспериментального шкива и скользящей платформе В экспериментального шкива, и экспериментальные шкивы скользят относительно скользящих платформ экспериментальных шкивов; натяжной шкив А и натяжной шкив В соответственно и симметрично установлены на скользящей платформе А и скользящей платформе В натяжного шкива, и натяжные шкивы скользят относительно скользящих платформ натяжного шкива.

Далее, в настоящем изобретении, система добавления коррозионно-активной жидкости состоит из коррозионно-стойкой емкости для хранения коррозионно-активной жидкости, коррозионно-стойкого электрического насоса, коррозионно-стойкой трубы и резиновой трубы с губкой внутри; коррозионно-стойкая емкость соединена с коррозионно-стойким электронасосом, нижний конец коррозионно-стойкой трубы соединен с коррозионно-стойким электронасосом, верхний конец коррозионно-стойкой трубы направлен на стальной канат, и коррозионно-стойкая труба предназначена для отсасывания коррозионно-активной жидкости с pH от 6 до 12 из коррозионно-стойкой емкости; стальной канат проходит через резиновую трубу с губкой внутри, которая прикреплена с помощью кронштейна резиновой трубы.

Далее, в настоящем изобретении, бесконтактный выключатель А и бесконтактный выключатель В установлены на суппорт А для бесконтактного выключателя и на суппорт В для бесконтактного выключателя, концевой выключатель А и концевой выключатель В соответственно установлены на суппорте А концевого выключателя и на суппорте В концевого выключателя, а стороны суппорта под концевой выключатель А и суппорта под концевой выключатель В, суппорт концевого выключателя А и суппорт концевого выключателя В имеют множество отверстий с резьбой, которые неподвижно присоединены к другим отверстиям с резьбой в подрамнике А для регулировки расстояний между бесконтактным выключателем А, бесконтактным выключателем В, концевым выключателем А, концевым выключателем В и датчиком восприятия А и датчиком восприятия В соответствующих сторон.

Далее, в настоящем изобретении, датчик давления на три точки А и датчик давления на три точки В установлены на скользящей платформе датчика давления А, датчик давления на три точки С и датчик давления на три точки D установлены на скользящей платформе датчика давления В, и датчики давления могут скользить на скользящих платформах.

Далее, в настоящем изобретении, стальной канат соответственно проходит через датчик давления на три точки А, датчик давления на три точки В, датчик давления на три точки С и датчик давления на три точки D на устройстве мониторинга за натяжением каната, которые установлены линейно по одному продольно, а слежение за натяжением каната происходит через подсчет натяжения каната согласно разнице между действующими силами, которые прилагают на три шкива на датчиках давления стальным канатом; стальной канат надежно проходит через неразрушаемый инструмент проверки стального каната ТСК на устройстве выявления повреждений стального каната; устройство слежения за микропроскальзыванием состоит из высокоскоростной камеры и лазерного датчика смещений, которые установлены снаружи экспериментального шкива А или экспериментального шкива В и установлены в том же горизонтальном положении как и стальной канат; и устройство измерения радиальной деформации стального каната может динамически следить за радиальной деформацией стального каната посредством лазерного датчика смещений, который следит за значением начального смещения верхней поверхности проволоки стального каната.

Преимущества: система мониторинга усталости материала при изгибе для стальных канатов при действии на них коррозии и переменной нагрузки, представленная в данном изобретении, может производить одно испытание на усталость материала при изгибе на стальном канате при действии коррозии и переменной нагрузки и может количественно следить за внутренним повреждением стального каната и раскрыть механизм повреждения из-за усталости на изгиб стального каната. Можно использовать тестер, для исследования и воспроизведения динамического контакта между стальным канатом и фрикционными накладками фрикционных шкивов, местной амплитудой микропроскальзывания и динамической эволюцией натяжения стального каната в условиях эксплуатации шахтного оборудования. Это представляет собой эффективное экспериментальное оборудование для количественного анализа характеристик повреждений от усталости при изгибе стальных канатов во время сложных условий эксплуатации; и системой мониторинга управлять легко и удобно, полностью функциональна, имеет хороший внешний вид и широкий диапазон использования в технической отрасли.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

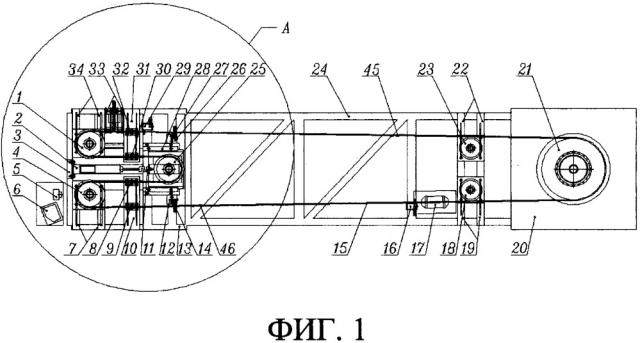

ФИГ. 1 - это структурная схематическая диаграмма структуры настоящего изобретения, вид сверху.

ФИГ. 2 - это структурная схематическая диаграмма структуры настоящего изобретения, вид спереди.

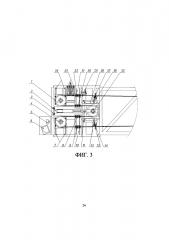

ФИГ. 3 - это увеличенный вид А на ФИГ. 1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение будет далее поясняться ниже в соответствии с чертежами.

ФИГ. 1 показывает систему мониторинга усталости материала при изгибе для стальных канатов при действии на них коррозии и переменных нагрузок, которая состоит из приводной системы, системы нагрузки переменными нагрузками, системы реверсивного контроля, системы настройки ближайшего угла, системы подачи коррозионно-активной жидкости, стального каната (15) и системы мониторинга состояния стального каната; система мониторинга усталости материала при изгибе для стальных канатов при действии на них коррозии и переменных нагрузок также состоит из основной несущей конструкции, основная несущая конструкция состоит из подрамника А (13) (экспериментальная рама шкива), установленного на земле, подрамника В (24) (соединительная рама), соединенного с подрамником А (13), подрамником С (20) (рама приводного шкива), соединенного с подрамником В (24), подрамником D (35) (высокоскоростная камера и рама лазерного датчика смещения), установленного на земле, и подрамником Е (38) (рама емкости для коррозионно-стойкой жидкости), две пары скользящих платформ, т.е. скользящей платформы экспериментального шкива А (7), скользящей платформы экспериментального шкива В (34), скользящей платформы натяжного шкива А (22) и скользящей платформы натяжного шкива В (19), симметрично установлены посредине подрамника А (13), каждая скользящая платформа делится на верхнюю часть и нижнюю часть, нижняя часть - это двутавровые балки, которые оснащены двумя параллельными прямоугольными прямыми прорезями с двумя полукруглыми концами, верхняя часть состоит из вала и подшипников, по двутавровым балкам посредством подшипников проскальзывает шкив, и шкив прикреплен к соответствующему суппорту с помощью болтов; и суппорт линейного сервопривода (3) установлен на подрамнике А (13).

Стальной канат (15) последовательно охватывает приводной шкив (21) приводной системы, натяжной шкив А (23) и экспериментальный шкив А (1) системы настройки ближайшего угла, прижимной шкив (25) системы грузов переменной силы и экспериментальный шкив В (4) и натяжной шкив В (18) системы настройки ближайшего угла, концы каната соединены вместе для образования закрытой петли, ближайший угол между стальным канатом (15) и прижимной шкив (25) можно настроить через настройку экспериментального шкива А (1) и экспериментального шкива В (4), ближайший угол между стальным канатом (15) и экспериментальным шкивом А (1) и ближайшим углом между стальным канатом (15) и экспериментальным шкивом В (4) можно соответственно настроить, настроив шкив А (23) и настроив шкив В (18), и тогда три ближайших угла будут равными;

система реверсивного контроля состоит из бесконтактного выключателя А (27), бесконтактного выключателя В (14), датчика восприятия А (45) и датчика восприятия В (46), бесконтактный выключатель А (27) и бесконтактный выключатель В (14) соответственно установлены на подрамнике А (13) и установлены по обеим сторонам прижимного шкива (25), датчик восприятия А (45) и датчик восприятия В (46) соответственно установлены на стальном канате (15) с той же стороны, и когда бесконтактный выключатель А (27) и бесконтактный выключатель В (14), которые подключены к внешним управляющим терминалам преобразователя частоты системы реверсивного контроля, соответственно, ощущают датчик восприятия А (45) и датчик восприятия В (46), преобразователь частоты регулирует двигатель (42) системы привода для изменения направления работы выходного вала;

система мониторинга состояния стального каната состоит из устройства слежения за натяжением каната, устройства выявления повреждений каната, устройства слежения за микропроскальзыванием и устройства измерения радиальной деформации стального каната;

система добавления коррозионно-активной жидкости подключена к стальному канату (15) для обеспечения подачи коррозионно-активной жидкости на стальной канат (15);

приводная система состоит из двигателя (42), а выходной вал двигателя (42) последовательно подключен к муфте (43) и приводному шкиву (21); а направление вращения двигателя (42) регулируется преобразователем частоты.

Каждый раз, когда бесконтактный выключатель А (27) срабатывает один раз, счетчик, подключенный к бесконтактному выключателю А (27), засчитывает это как один раз, что является циклом усталости при изгибе; система реверсивного контроля также состоит из концевого выключателя А (29) и концевого выключателя В (16); бесконтактный выключатель А (27) и бесконтактный выключатель В (14) установлены на суппорт А (26) для бесконтактного выключателя и на суппорт В (12) для бесконтактного выключателя, концевой выключатель А (29) и концевой выключатель В (16) соответственно установлены на суппорте А концевого выключателя (40) и на суппорте В концевого выключателя (44), и стороны суппорта под концевой выключатель А (40) и суппорта под концевой выключатель В (44) имеют множество отверстий с резьбой, которые неподвижно присоединены к другим отверстиям с резьбой в подрамнике А (13) для регулировки расстояний между бесконтактным выключателем А (27), бесконтактным выключателем В (14), концевым выключателем А (29), концевым выключателем В (16) и датчиком восприятия А (45) и датчиком восприятия В (46) соответствующих сторон для того, чтобы соответствовать требованиям различных ближайших углов на положениях элементов.

Линейный сервопривод (2) системы грузов переменной силы подключен к суппорту линейного сервопривода (3), электрический толкатель линейного сервопривода (2) подключен к суппорту нагрузки (47) через датчик давления (11), верхний конец суппорта нагрузки (47) соединяет вал экспериментального шкива В (4), а нижний конец прикреплен к клинообразной скользящей платформе (28); прижимной шкив (25) установлен на клинообразной скользящей платформе (28); линейный сервопривод (2) может применить переменную действующую силу к прижимному шкиву (25) посредством толкателя, а изменение мощности действующей силы передается на компьютер через датчик давления (11). Суппорт нагрузки (47) делает так, чтобы нагрузка действующих сил на прижимной шкив (25) электрическим толкателем линейного сервопривода (2) находилась в среднем сбалансированном положении, таким образом, чтобы вращающий момент, полученный клинообразной скользящей платформой (28), мог быть снижен, и клинообразная скользящая платформа (28) прикреплена к подрамнику А (13).

Система настройки ближайшего угла состоит из экспериментального шкива А (1), экспериментального шкива В (4), натяжного шкива А (23) и натяжного шкива В (18); оси экспериментального шкива А (1), экспериментального шкива В (4), натяжной шкив А (23) и натяжной шкив В (18) установлены на той же горизонтальной плоскости; экспериментальный шкив А (1) и экспериментальный шкив В (4) соответственно и симметрично установлены на скользящей платформе экспериментального шкива А (34) и скользящей платформе экспериментального шкива В (7), которые установлены на подрамнике В (24), и экспериментальные шкивы могут скользить относительно скользящих платформ экспериментального шкива; и натяжной шкив А (23) и натяжной шкив В (18) соответственно и симметрично установлены на скользящей платформе А (22) и скользящей платформе В натяжного шкива (19), которые установлены на подрамнике В (24), и натяжные шкивы скользят относительно скользящих платформ натяжного шкива.

Система добавления коррозионно-активной жидкости состоит из коррозионно-стойкой емкости (36) для хранения коррозионно-активной жидкости, коррозионно-стойкого электрического насоса (37), коррозионно-стойкой трубы (39) и резиновой трубы (48) с губкой внутри; коррозионно-стойкая емкость (36) и коррозионно-стойкий электронасос (37) соединены вместе и установлены на подрамник Е (38), нижний конец коррозионно-стойкой трубы (39) соединен с коррозионно-стойким электронасосом (37), выход верхнего конца коррозионно-стойкой трубы (39) нацелен на стальной канат (15), а коррозионно-стойкая труба (39) предназначена для отсасывания коррозионно-активной жидкости с pH от 6 до 12 из коррозионно-стойкой емкости (36); стальной канат (15) проходит через резиновую трубу (48) с губкой внутри, которая прикреплена с помощью кронштейна резиновой трубы (33), и губка внутри резиновой трубы (48) может впитывать лишнюю коррозионно-активную жидкость на стальном канате (15), двигающуюся в процессе усталости при изгибе, для предотвращения просачивания и разбрызгивания коррозионно-активной жидкости.

Стальной канат (15) соответственно проходит через датчик давления на три точки А (32), датчик давления на три точки В (30), датчик давления на три точки С (8) и датчик давления на три точки D (9) на устройстве мониторинга за натяжением каната, который установлен линейно по одному продольно, датчик давления на три точки А (32) и датчик давления на три точки В (30) установлены на скользящей платформе датчика давления А (31), датчик давления на три точки С (8) и датчик давления на три точки D (9) установлены на скользящей платформе датчика давления В (10), датчики давления могут скользить на платформах скольжения, чтобы отвечать требованиям различных ближайших углов на позиции стального каната (15); датчики давления на три точки используют принцип рычага для мониторинга за натяжением стального каната, рассчитывая натяжение стального каната согласно разнице между действующими силами, приложенными на три шкива на датчиках давления стальным канатом (15), затем получают характеристики развития напряжения стального каната (15) на обеих сторонах экспериментального шкива А (1) и экспериментального шкива В (4) в процессе усталости при изгибе, и датчики давления на три точки, сделанные из особой нержавеющей стали, имеют антикоррозионные характеристики.

Стальной канат (15) надежно проходит через неразрушаемый инструмент проверки стального каната ТСК (17), который предназначен динамично следить за порывами проволоки внутри, износом, коррозией и другими условиями работы стального каната (15) в процессе усталости при изгибе стального каната (15) в реальном времени, и неразрушаемый инструмент проверки стального каната ТСК (17) установлен на суппорт ТСК (41); и на основании разницы между распределением магнитных линий сил проволоки в стальном канате (15) при различных условиях повреждений, повреждение стального каната (15) характеризуется качественно и количественно, сравнивая разницу между потенциалами магнитной энергии стального каната перед и после повреждения.

Устройство слежения за микропроскальзыванием состоит из высокоскоростной камеры (5) и лазерного датчика смещений (6), которые установлены снаружи экспериментального шкива А (1) или экспериментального шкива В (4), установлены на подрамник D (35), установлены в том же горизонтальном положении, как и стальной канат (15); высокоскоростная камера (5) предназначена для слежения за состоянием микропроскальзывания в зонах контакта экспериментальных шкивов и стального каната в процессе динамического фрикционного привода и может следить за формой и разрывом проволоки и прядей стального каната; и лазерный датчик смещений (6) может динамически следить за динамической деформацией стального каната в процессе прохождения по экспериментальным шкивам.

Устройство измерения радиальной деформации стального каната динамически следит за радиальной деформацией стального каната посредством лазерного датчика смещений (6), который следит за значением начального смещения верхней поверхности проволоки стального каната (15).

Конструктивное исполнение

Представлен метод испытаний для системы мониторинга усталости материала при изгибе для стальных канатов при действии на них коррозии и переменной нагрузки, который состоит из следующих шагов:

(1) стальной канат последовательно огибает приводной шкив (21), натяжной шкив А (23), экспериментальный шкив А (1), прижимной шкив (25), экспериментальный шкив В (4) и натяжной шкив В (18), и положения шкивов последовательно регулируются таким образом, чтобы шкивы были расположены в той же горизонтальной плоскости; линейный сервопривод (2) начинает толкать прижимной шкив (25) так, чтобы натянулся стальной канат (15), и когда значение напряжения стального каната достигает начального небольшого значения, линейный сервопривод (2) останавливается;

(2) регулируются положения приводного шкива (21), прижимного шкива (25), экспериментального шкива А (1), экспериментального шкива В (4), натяжного шкива А (23) и натяжного шкива В (18), получены ближайшие углы стального каната (15) на экспериментальном шкиве А (1), экспериментальном шкиве В (4) и прижимном шкиве (25), которые необходимы для испытания, и обеспечена согласованность трех ближайших углов; и отрегулированы до эффективных рабочих положений положения датчика давления на три точки А (32), датчика давления на три точки В (30), датчика давления на три точки С (8), датчика давления на три точки D (9), бесконтактного выключателя А (27), бесконтактного выключателя В (14), датчика восприятия А (45), датчика восприятия В (46), концевого выключателя А (29) и концевого выключателя В (16);

(3) двигатель (42) регулируется преобразователем частоты сначала для того, чтобы закрутился приводной шкив (21), и из-за действия фрикционного привода, стальной канат (15) приводит в движение экспериментальный шкив А (1), экспериментальный шкив В (4) и прижимной шкив (25), и они крутятся вместе; в это же время запускается линейный сервопривод (2), линейный сервопривод (2) прикладывает переменное усилие на прижимной шкив (25) посредством электрического толкателя, кривая изменения мощности применяемой силы передается на компьютер через датчик давления (11) и отображается в реальном времени на экране компьютера, кроме того, режим мощности и нагрузки применяемого усилия можно регулировать через электрический контроллер ПЛК;

запускается коррозионно-устойчивый электронасос (37), коррозионно-активная жидкость в коррозионно-стойкой емкости (36) добавляется на стальной канат (15) через коррозионно-стойкую трубу (39), а изменение напряжения между экспериментальным шкивом А (1), экспериментальным шкивом В (4) и стальным канатом (15) регистрируется датчиками давления на три точки; лазерный датчик смещения (6) осуществляет мониторинг верхней поверхности проволоки стального каната (15), так происходит динамический мониторинг радиальной деформации стального каната; высокоскоростная камера (5) регистрирует местное микропроскальзывание зон контакта экспериментального шкива А (1), экспериментального шкива В (4) и стального каната (15) и морфологию корродируемой поверхности, разрывы проволоки и прядей;

(4) бесконтактный выключатель А (27) и бесконтактный выключатель В (14) подключены снаружи к внешним управляющим терминалам преобразователя частоты и соответственно объединены с датчиком восприятия А (45) и датчиком восприятия В (46), установлены на стальной канат (15) с той же стороны, и каждый раз, когда бесконтактные выключатели ощущают датчики восприятия, преобразователь частоты регулирует двигатель (42) таким образом, чтобы двигатель (42) менял направление хода выходного вала; бесконтактный выключатель А (27) также подключен к счетчику, и каждый раз, когда бесконтактный выключатель А (27) срабатывает, счетчик засчитывает это как один раз, что является циклом усталости при изгибе;

(5) после некоторого периода работы, неразрушаемый инструмент проверки стального каната ТСК (17) используется для определения состояния усталости стального каната (15), и когда стальной канат (15) достигает уровня отбраковки, двигатель (42), линейный сервопривод (2) и коррозионно-стойкий электронасос (37) отключаются для завершения испытания.

Изменением режима мощности и нагрузки применяемого усилия линейного сервопривода (2) можно изучать ближайшие углы стального каната (15) на экспериментальных шкивах и состав коррозионно-активной жидкости, амплитуду и изменения различных переменных сил и различных ближайших углов стального каната (15) вокруг экспериментальных шкивов, а также можно воспроизводить характеристики порывов в связи с усталостью стального каната при различных условиях коррозии.

Выше описаны всего лишь предпочтительные конструктивные исполнения настоящего изобретения, необходимо отметить, что, не отходя от принципа настоящего изобретения, сведущие в данной области также могут сделать множество улучшений и усовершенствований, и эти улучшения и усовершенствования также должны считаться под защитой настоящего изобретения.

1. Система мониторинга усталости материала при изгибе для стальных канатов при действии коррозии и переменных нагрузок характеризуется тем, что включает в себя систему приводов, систему грузов переменной силы, систему реверсивного контроля, систему настройки ближайшего угла, систему подачи коррозионно-активной жидкости, стального каната (15) и системы мониторинга состояния стального каната;

стальной канат (15) последовательно охватывает приводной шкив (21) приводной системы, натяжной шкив А (23) и экспериментальный шкив А (1) системы настройки ближайшего угла, прижимной шкив (25) системы грузов переменной силы и экспериментальный шкив В (4) и натяжной шкив В (18) системы настройки ближайшего угла, концы каната соединены вместе для образования закрытой петли, ближайший угол между стальным канатом (15) и прижимной шкив (25) можно настроить через настройку экспериментального шкива А (1) и экспериментального шкива В (4), ближайший угол между стальным канатом (15) и экспериментальным шкивом А (1) и ближайшим углом между стальным канатом (15) и экспериментальным шкивом В (4) можно соответственно настроить настройкой натяжного шкива А (23) и натяжного шкива В (18), и тогда три ближайших угла будут равными;

система реверсивного контроля состоит из бесконтактного выключателя А (27), бесконтактного выключателя В (14), датчика восприятия А (45) и датчика восприятия В (46), бесконтактный выключатель А (27) и бесконтактный выключатель В (14) соответственно установлены на подрамнике А (13), и установлены по обеим сторонам прижимного шкива (25), датчик восприятия А (45) и датчик восприятия В (46) соответственно установлены на стальном канате (15) с той же стороны, и когда бесконтактный выключатель А (27) и бесконтактный выключатель В (14), которые подключены к внешним управляющим терминалам преобразователя частоты системы реверсивного контроля, соответственно, ощущают датчик восприятия А (45) и датчик восприятия В (46), преобразователь частоты регулирует двигатель (42) системы привода для изменения направления работы выходного вала;

система мониторинга состояния стального каната состоит из устройства слежения за натяжением каната, устройства выявления повреждений каната, устройства слежения за микропроскальзыванием и устройства измерения радиальной деформации стального каната;

система добавления коррозионно-активной жидкости подключена к стальному канату (15) для обеспечения подачи коррозионно-активной жидкости на стальной канат (15).

2. Система мониторинга усталости материала при изгибе для стальных канатов при действии коррозии и переменных нагрузок по п. 1 характеризуется тем, что система привода состоит из двигателя (42), и выходной вал двигателя (42) последовательно соединен с муфтой (43) и приводным шкивом (21); и направление изменения двигателя (42) регулируются преобразователем частоты.

3. Система мониторинга усталости материала при изгибе для стальных канатов при действии коррозии и переменных нагрузок по п. 1 характеризуется тем, что каждый раз, когда бесконтактный выключатель А (27) срабатывает, счетчик засчитывает это как один раз, что является циклом усталости при изгибе; система реверсивного контроля также состоит из концевого выключателя А (29) и концевого выключателя В (16).

4. Система мониторинга усталости материала при изгибе для стальных канатов при действии коррозии и переменных нагрузок по п. 1 характеризуется тем, что линейный сервопривод (2) системы грузов переменной силы подключен к суппорту линейного сервопривода (1), электрический толкатель линейного сервопривода (2) подключен к суппорту нагрузки (47) через датчик давления (11), верхний конец суппорта нагрузки (47) соединяет вал экспериментального шкива В (4), а нижний конец прикреплен к клинообразной скользящей платформе (28); прижимной шкив (25) установлен на клинообразной скользящей платформе (28); линейный сервопривод (2) может применить переменную действующую силу к прижимному шкиву (25) посредством толкателя, а изменение мощности действующей силы передается на компьютер через датчик давления (11).

5. Система мониторинга усталости материала при изгибе для стальных канатов при действии коррозии и переменных нагрузок по п. 1 характеризуется тем, что система настройки ближайшего угла состоит из экспериментального шкива А (1), экспериментального шкива В (4), натяжного шкива А (23) и натяжного шкива В (18); оси экспериментального шкива А (1), экспериментального шкива В (4), натяжной шкив А (23) и натяжной шкив В (18) установлены на той же горизонтальной плоскости; экспериментальный шкив А (1) и экспериментальный шкив В (4) соответственно и симметрично устан