Широкополосный ультразвуковой преобразователь

Иллюстрации

Показать всеИзобретение относится к акустике, в частности к широкополосным ультразвуковым преобразователям. Широкополосный ультразвуковой преобразователь содержит пьезоэлемент с плоской рабочей поверхностью, плоскопараллельные боковые поверхности и электроды, ориентированные перпендикулярно рабочей поверхности, нанесенные на боковые поверхности. Пьезоэлемент поляризован перпендикулярно поверхностям электродов и выполнен в виде гребенки с основанием в форме продолговатой прямоугольной пластины с расположенным на нем рядом разновысоких и разношироких зубцов в форме прямоугольных продолговатых пластин, ориентированных перпендикулярно основанию гребенки. В пьезоэлементе выполнены отверстия перпендикулярно рабочей поверхности на максимально возможную глубину. Технические результаты - расширение полосы частот преобразователя, уменьшение уровня излучаемых паразитных сигналов и повышение эффективности электроакустического преобразования. 3 ил.

Реферат

Изобретение относится к области контрольно-измерительной техники и может быть использовано при построении аппаратуры для дефектоскопии, структуроскопии и толщинометрии, работающих в широком диапазоне частот, в частности, при исследовании крупноструктурных и неоднородных материалов, таких как бетоны, пластики и горные породы.

Известен широкополосный преобразователь (Ультразвуковые преобразователи для неразрушающего контроля. / Под ред. И.Н. Ермолова. М.: Машиностроение, 1986, с. 86-87), содержащий пьезоэлемент переменной толщины, одну плоскую рабочую (излучающую) поверхность и одну - сферически вогнутую или выпуклую, электроды, нанесенные на рабочие поверхности, вектор поляризации пьезоэлемента перпендикулярен плоской рабочей поверхности.

Недостатки данного преобразователя заключаются в неравномерности амплитудно-частотной характеристики вследствие неравномерности электрического поля по плотности и направленности в сечении пьезоэлемента, что снижает достоверность контроля.

Наиболее близким к предложенному технической сущности является широкополосный ультразвуковой преобразователь (АС СССР №1786685, 11.05.87, МПК: B06B 01/02, H04R 17/10, опубл. 07.01.93), содержащий пьезоэлемент с плоской рабочей и вогнутой тыльной поверхностями, поляризованный перпендикулярно поверхностям электродов, боковые поверхности пьезоэлемента выполнены плоскопараллельными и ориентированы перпендикулярно рабочей поверхности, электроды нанесены на боковые поверхности.

Однако его функциональные возможности и сфера использования ограничены рядом недостатков. Нижняя рабочая поверхность и верхняя поверхность не параллельны (за исключением приосевой области) и поэтому при возбуждении преобразователя кроме нормальных по отношению к рабочей поверхности акустических колебаний присутствует и тангенциальная компонента колебаний, которая вызывает появление паразитной подповерхностной головной волны в контролируемом объекте. Также вследствие непараллельности рабочих поверхностей для такого преобразователя, помимо нормальных по отношению к рабочей поверхности основных мод колебаний, в диапазоне частот ƒн…ƒв присутствует большое число паразитных мод колебаний, определяемых диагональными стоячими волнами в пластине, и которые являются причиной существенной неравномерности амплитудно-частотной характеристики. Чем шире рабочая полоса частот преобразователя и больше перепад высот hмакс-hмин, т.е. больше непараллельность верхней и рабочей поверхностей, тем сильнее проявляются указанные выше недостатки. Низкая эффективность электроакустического преобразования, так как каждая резонансно возбуждаемая на определенной частоте область пьезопластины оказывается механически демпфированной соседними, не резонансными по отношению к этой частоте областями пьезопреобразователя.

Технической задачей изобретения является расширение области применения и повышение эксплуатационных характеристик широкополосного ультразвукового преобразователя.

Технический результат изобретения заключается в расширении рабочей полосы частот преобразователя, уменьшении уровня излучаемых паразитных сигналов и повышении эффективности электроакустического преобразования.

Это достигается тем, что в известном широкополосном ультразвуковом преобразователе, содержащем пьезоэлемент с плоской рабочей поверхностью, плоскопараллельные боковые поверхности и электроды, ориентированные перпендикулярно рабочей поверхности, нанесены на боковые поверхности, при этом пьезоэлемент поляризован перпендикулярно поверхностям электродов, пьезоэлемент выполнен в виде гребенки с основанием в форме продолговатой прямоугольной пластины с расположенным на нем рядом разновысоких и разношироких зубцов в форме прямоугольных продолговатых пластин, ориентированных перпендикулярно основанию гребенки, при этом в пьезоэлементе выполнены отверстия перпендикулярно рабочей поверхности на максимально возможную глубину.

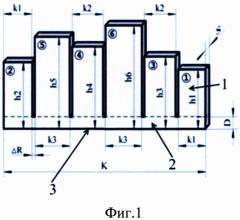

Сущность изобретения поясняется чертежами, где на фиг. 1 показан эскиз конструкции широкополосного ультразвукового преобразователя, на фиг. 2 приведена резонансная характеристика пьезопластины размером 14×11 мм, на фиг. 3 показана экспериментальная амплитудно-частотная характеристика изготовленного и исследованного пьезопреобразователя.

Широкополосный ультразвуковой преобразователь содержит электроды, нанесенные на боковые поверхности 1, прямоугольную продолговатую балку основания 2 размером K×D×S, в которой выполнены N-1 отверстий, перпендикулярно рабочей поверхности 3. Таким образом, преобразователь имеет N разношироких и разновысоких зубцов, имеющих форму прямоугольных продолговатых пластин, ориентированных перпендикулярно основанию 2 гребенки. Каждый из зубцов имеет размер hN×kN×S, где частотоопределяющими являются размеры h и k. При высоте основания 2 D<10% hмин акустическая связь между резонирующими пьезопластинами - зубцами минимальна и они не оказывают взаимного влияния, и потому амплитудно-частотная характеристика каждого определяется резонансными размерами h и k. Для определения значений N и размеров h и k задаются значениями ƒв и ƒн, а также значениями Сзв и Q - экспериментально определенной механической добротностью демпфированного пьезорезонатора.

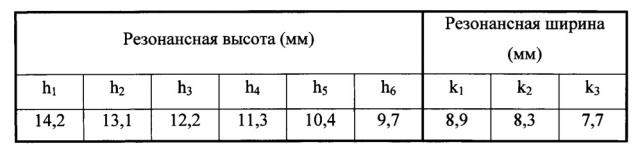

Для преобразователя, состоящего из шести зубцов при заданных значениях ƒв=200 кГц, ƒн=100 кГц, Сзв=2950 м/с и Q=13 резонансные размеры зубцов равны:

Расстояние между зубцами (пластинами) ΔR, определяемое шириной фрезы, которой выполняются пропилы в пьезопластине, некритично и может составлять величину от нескольких десятков мкм и более.

Из резонансной характеристики пьезопластины размером 14×11 мм видно, что эффективность поперечного резонанса приблизительно в два раза меньше и потому в конструкции гребенки число пластин с одинаковым поперечным размером k должно быть удвоено. Таким образом, соответствующий подбор значений поперечных размером позволяет на 50% дополнительно увеличить широкополосность пьезопреобразователя.

Из экспериментально полученной амплитудно-частотной характеристики (АЧХ) изготовленного и исследованного пьезопреобразователя видно, что при допустимой равномерности амплитудно-частотной характеристики рабочий диапазон частот составил Δƒ=98 кГц при ƒв=200 кГц и ƒн=104 кГц, что достаточно хорошо согласуется с расчетными величинами.

Использование изобретения, обладающего при широкополосной АЧХ высокой эффективностью электроакустического преобразования, уменьшенным уровнем излучаемых паразитных сигналов, позволяет ему широкое применение в качестве конструктивной основы фазированных антенных решеток ультразвуковых томографов, предназначенных для толщинометрии и дефектоскопии различных изделий и конструкций из бетона в строительной индустрии.

Широкополосный ультразвуковой преобразователь, содержащий пьезоэлемент с плоской рабочей поверхностью, плоскопараллельные боковые поверхности и электроды, ориентированные перпендикулярно рабочей поверхности, нанесенные на боковые поверхности, при этом пьезоэлемент поляризован перпендикулярно поверхностям электродов, отличающийся тем, что пьезоэлемент выполнен в виде гребенки с основанием в форме продолговатой прямоугольной пластины с расположенным на нем рядом разновысоких и разношироких зубцов в форме прямоугольных продолговатых пластин, ориентированных перпендикулярно основанию гребенки, при этом в пьезоэлементе выполнены отверстия перпендикулярно рабочей поверхности на максимально возможную глубину.