Способ сварки трением пера лопатки на роторном диске газотурбинного двигателя и соответствующий монолитный диск с лопатками

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении роторного диска газотурбинного двигателя. Роторный диск содержит на своей наружной периферической части контактный выступ (18), имеющий переднюю и заднюю кромки, для приварки к нему пера (32) лопатки. На упомянутых кромках выступа устанавливают упоры (24). Перед сваркой трением упоры жестко соединяют с контактным выступом. В процессе сварки сварные швы (28) между упорами и выступом выталкивают, по меньшей мере, частично в металлические валики (34), которые удаляют после сварки. Сварные швы (28) имеют глубину (е) или радиальный размер по отношению к продольной оси диска, меньший или равный половине общей толщины (Е) металла, расходуемого во время сварки трением. Общая толщина (Е) равна суммарной толщине расходуемого в процессе сварки трением металла пера (32) и металла контактного выступа (18). В связи с тем, что оплавленная и подвергнутая термическим напряжениям зона, имеющая другую структуру и более низкую твердость, выдавливается в валики (грат), она не оказывает влияния на готовый роторный диск. 5 н. и 4 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится к способу сварки трением пера лопатки на роторном диске газотурбинного двигателя, такого как турбореактивный двигатель или турбовинтовой двигатель.

Монолитный диск с лопатками (DAM) газотурбинного двигателя представляет собой роторный диск, содержащий в своей наружной периферической части кольцевой ряд почти радиальных лопаток, представляющих собой единое целое с диском. Такой тип диска может быть получен посредством сварки трением перьев лопаток на диске, несущем в своей периферической части выступающие штифты, причем радиально внутренний конец каждого пера лопатки приваривается к одному штифту диска.

Этот способ может быть использован для ремонта монолитного диска с лопатками. В том случае, когда, по меньшей мере, одна лопатка диска повреждена и должна быть заменена, она удаляется, например, механической обработкой, так что на периферической части диска остается металлический штифт (соответствующий радиально внутренней концевой части обработанной лопатки) для сварки нового пера лопатки.

Предшествующие заявки ЕР-А1-0669183 и ЕР-А1-1516690 заявителя представляют уровень техники в этой области.

В указанном выше случае ремонта монолитного диска с лопатками штифт, остающийся на периферической части диска, имеет поперечный размер, который меняется в значительной степени между его миделевым сечением и его передней кромкой (и между его миделевым сечением и его задней кромкой). В отдельном случае отношение между поперечным размером миделевого сечения и поперечным размером передней кромки штифта равно 19. Было отмечено, что такое значительное изменение поперечного размера штифта приводит после сварки трением к неоднородностям в микроструктуре зоны сплавления пера лопатки к диску. В то же время, из-за геометрии деталей следует также учитывать термические аспекты, так как высокое сварочное давление на единицу поверхности является более высоким на уровне передней кромки и задней кромки штифта и приводит к более протяженным зонам, подверженным термомеханическим напряжениям (ZATM).

Для устранения этих недостатков уже предлагалось, в частности, в заявке на патент ЕР-А1-0850718, устанавливать упоры на передней и задней кромках названного штифта диска, причем каждый упор имеет выемку, в которую вводится передняя или задняя кромка штифта и форма которой почти дополняет форму этой кромки.

Каждый упор повторяет форму передней и задней кромки, на которой он установлен, и увеличивает локально поперечный размер и степень устойчивости штифта, так чтобы снизить, даже устранить приведенные выше недостатки. Упоры на самом деле позволяют усреднить поперечный размер свариваемого материала.

В современном уровне, представленном в документе ЕР-А1-0850718, упоры удерживаются на месте в периферической части диска устройствами, которые фиксируются средствами типа винт-гайка на средствах блокирования диска.

Такая технология не является, тем не менее, надежной, так как могут существовать зазоры при монтаже между упорами и передней и задней кромками штифта. Кроме того, при сварке трением упоры могут подвергаться значительным вибрациям и напряжениям, которые могут вызвать их смещение относительно диска.

Изобретение имеет, в частности, целью дать простое, эффективное и экономичное решение этих проблем.

Для этого оно предлагает способ сварки трением пера лопатки на роторном диске газотурбинного двигателя, причем этот диск имеет в своей наружной периферической части выступающий штифт, на котором должно быть приварено перо лопатки, причем способ включает стадию, заключающуюся в установке упоров на передней и задней кромках штифта, при этом каждый упор содержит выемку, в которую вводится передняя или задняя кромка штифта и форма которой значительно дополняет форму этой кромки, отличающийся тем, что перед сваркой трением упоры жестко соединяются со штифтом посредством сварки, и тем, что во время операции сварки трением сварные швы между упорами и штифтом, по меньшей мере, частично выталкиваются в валики оплавленного металла, которые образуются вокруг зоны сплавления пера лопатки к штифту и которые должны быть удалены или устранены, например, посредством механической обработки.

Сварка упоров со штифтом, называемая «прихватка» (сварка с низкой глубиной провара), перед сваркой трением пера лопатки на штифте особенно целесообразна, так как она позволяет блокировать упоры относительно штифта и устранить любой зазор между упорами и штифтом. Сварка упоров осуществляется, например, посредством лазерной, дуговой (TIG, плазменной) сварки, сварки плавлением и т. д. Сварные швы между упорами и штифтом преимущественно выталкиваются в валики оплавленного металла (называемые также грат «flashs»), которые создаются при сварке трением. Оплавленная во время сварки упоров зона (ZF) оказывается след. (после смены пера лопатки) вне зоны сплавления пера к штифту. Так как валики оплавленного металла впоследствии удаляются, эта оплавленная зона удаляется и не оказывается, таким образом, на готовом роторном диске. Еще более преимущественно подверженная термическим напряжениям во время операции сварки упоров зона (ZAT) может быть, по меньшей мере, частично выдавлена в валики. Эта зона отличается от остальной части детали, в частности, другой микроструктурой (зерна другой крупности) и/или более низкой твердостью. Эта зона лежит на штифте диска вблизи сварных швов упоров. В том случае, когда оплавленная зона и подвергнутая термическим напряжениям зона выдавливались бы в названные валики, они не влияли бы на состояние материала готового роторного диска.

Перо лопатки может привариваться к штифту посредством линейной или орбитальной сварки трением.

Перед сваркой трением сварной шов может быть сформирован между каждым упором и передней кромкой или задней кромкой штифта. Этот сварной шов лежит предпочтительно непрерывно вдоль радиально наружного периферического края выемки этого упора.

Сварные швы упоров имеют предпочтительно глубину или радиальный размер, по отношению к продольной оси диска, ниже или равный половине толщины или полного радиального размера металла, расходуемого при сварке трением. Эта «полная» толщина представляет собой совокупную толщину расходуемого металла пера лопатки и штифта. Глубина провара при сварке может быть равна или ниже расхода металла со стороны штифта. Это позволяет быть уверенным в том, что, по меньшей мере, часть оплавленной при сварке упоров зоны, а преимущественно вся она целиком оказывается в оплавленных валиках после сварки трением.

Упоры могут быть выполнены из материала, идентичного химической основе или такой же химической основы (основной компонент), что и материал штифта и/или пера лопатки. Роторный диск выполняется, например, из сплава на основе титана, такого как Ti17.

Перед сваркой трением расходуемый элемент, предназначенный, по меньшей мере, частично для разрушения во время сварки трением, может быть насажен и закреплен на штифте. Эта стадия является особенно преимущественной в случае ремонта роторного диска. Действительно, после механической обработки и удаления поврежденной лопатки остающийся на диске штифт уже имеет окончательные размеры, т. е. его размеры и, в частности, его поперечный размер являются теми размерами, которые будет иметь радиально внутренняя концевая часть лопатки после сварки трением пера к штифту и чистовой механической обработки. Расходуемый элемент, насаживаемый на штифт перед сваркой трением, позволяет ограничить расход металла штифта при сварке трением.

Для ограничения расхода металла пера, насаживаемого на штифт, возможно взять с припуском его радиально внутреннюю концевую часть (либо локализованно на уровне его передней и задней кромок, либо в целом), причем эта концевая часть предназначается для механической обработки после сварки для доведения до заданных размеров лопатки.

В случае изготовления роторного диска выступающий штифт, предусмотренный на периферической части диска, может быть также взят с припуском при проектировании диска во избежание необходимости насаживать на него расходуемый элемент вышеназванного типа.

Перед сваркой трением защитные устройства диска, такие как стальные листы, могут вставляться между наружной периферической частью диска и упорами. Это ограничивает риск повреждения диска при сварке трением, которая может вызвать усилия смятия, передаваемые диску через упоры.

Настоящее изобретение относится также к применению вышеописанного способа для изготовления монолитного диска с лопатками или для ремонта такого диска.

Настоящее изобретение относится также к монолитному диску с лопатками для газотурбинного двигателя, отличающемуся тем, что он изготавливается или ремонтируется посредством вышеописанного способа.

В дальнейшем изобретение поясняется описанием неограничительного варианта его осуществления, приводимого со ссылкой на прилагаемые чертежи, на которых:

- фиг. 1 представляет собой схематический частичный чертеж общего вида монолитного диска с лопатками турбогенераторного двигателя;

- фиг. 2 представляет собой схематический частичный чертеж общего вида диска по фиг. 1 после механической обработки его лопаток с целью их замены;

- фиг. 3 представляет собой схематический чертеж общего вида упора, используемого в способе по изобретению;

- фиг. 4 представляет собой схематический вид штифта роторного диска и упоров, насаженных на переднюю и заднюю кромки этого штифта;

- фиг. 5-8 представляют собой схематические частичные виды, в поперечном разрезе к продольной оси диска, дискового штифта, упоров, установленных на этом штифте, и пера, насаженного на этот штифт, и изображают стадии способа по изобретению; и

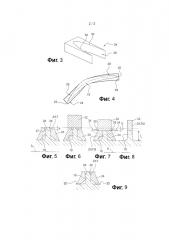

- фиг. 9 представляет собой вид, подобный виду на фиг. 5, и изображает вариант осуществления способа по изобретению, при котором защитные устройства вставляются между упорами и периферической частью роторного диска.

Обращаются сначала к фиг. 1, которая представляет собой часть монолитного диска с лопатками 10 (DAM) газотурбинного двигателя, причем этот диск 10 несет кольцевой ряд лопаток 12, которые почти радиальны продольной оси диска и которые образуют единую деталь с диском. Лопатки 12 соединены своими радиально внутренними концами с кольцевой полкой 14, которая лежит на наружной периферической части диска.

В случае повреждения лопаток 14 их можно снять механической обработкой с целью их замены. Цифра 16 на фиг. 1 обозначает плоскость сечения лопатки 12, предназначенной для замены, причем эта плоскость сечения лежит почти параллельно и на расстоянии от наружной кольцевой поверхности полки 14.

Расстояние между полкой 14 и плоскостью стыка 16 определяется с тем, чтобы металлический штифт (соответствующий радиально внутренней части лопатки, лежащей между полкой 14 и плоскостью сечения 16) оставался на полке 14, чтобы служить опорой для крепления сваркой трением нового пера лопатки.

На фиг. 2 изображен роторный диск 10’, несущий в своей периферической части кольцевой ряд штифтов 18 вышеназванного типа. Этот диск 10’ может быть получен посредством механической обработки и снятия лопаток монолитного диска с лопатками 10 с целью ремонта этого диска, как объяснено ранее. В качестве альтернативы он может быть получен, например, литьем с целью изготовления монолитного диска с лопатками. В первом случае штифты выполняются в ходе изготовления диска и каждый предназначен для приема одного пера лопатки.

Как видно из фиг. 2, каждый штифт содержит переднюю кромку 20 и заднюю кромку 22, которые соединены между собой посредством внутреннего выгиба и наружного выгиба.

Перо лопатки (не изображенное) крепится на каждом штифте диска посредством линейной или орбитальной сварки трением. Во избежание описанных выше проблем, связанных со значительным изменением поперечного размера штифта 18 между его миделевым сечением и передней 20 и задней 22 кромками, известна установка упоров 24 на передней и задней кромках каждого штифта 18 (фиг. 3 и 4).

Упоры 24 позволяют усреднить поперечный размер оплавленного металла. Им на самом деле придана форма для ограничения изменений поперечного размера металла (вид с пера), причем отношение между поперечным размером миделевого сечения штифта и поперечным размером упоров, на уровне передней кромки и задней кромки штифта, ниже или равно двум, при максимально допустимом - трем, например.

Упор 24 обычно образован металлическим блоком, содержащим выемку 26, в которую должна вводиться передняя кромка или задняя кромка штифта. Эта выемка 26 выполнена формой, повторяющей форму этой кромки, как это видно на фиг. 4. В представленном примере упор 24 имеет почти U-образную форму и содержит две боковых лапы по обе стороны выемки 26. В положении сбора каждый упор помещается на переднюю или заднюю кромку штифта и опирается о радиально наружную поверхность полки 14 диска.

Способ по изобретению позволяет устранить недостатки предыдущего уровня, связанные с использованием этих упоров 24, благодаря сварке или «прихватке» упоров на штифтах, перед сваркой трением пера лопатки на штифте.

В варианте осуществления изобретения, представленном на фиг. 4, сварной шов 28 образуется непрерывно между радиально наружной периферической кромкой 30 выемки 26 каждого упора 24 и передней или задней кромкой штифта 18. Этот сварной шов 28 может быть выполнен лазерной сваркой, электродуговой (TIG, плазменной и т. д.) или любым другим типом сварки и имеет предпочтительно малую глубину или радиальный размер, отнесенный к поперечному размеру, или радиальному, L штифта 18. Предпочтительно перед сваркой упоров 24 они отделены от передней 20 или задней 22 кромок штифта 18 зазором не более 1 мм.

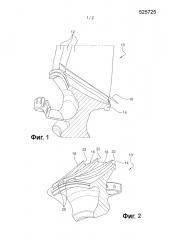

На фиг. 5-8 представлены стадии способа по изобретению.

На фиг. 5 упор 24 насаживается на одну из вышеназванных кромок 20,22 штифта 18, причем его боковые лапы лежат по обе стороны штифта. Сварной шов 28 лежит между штифтом 18 и упором 24, вдоль наружной периферической кромки выемки упора, как объяснено выше. Сварной шов 28 имеет глубину или радиальный размер относительно продольной оси (А фиг. 5) диска, обозначенную е. Сварной шов 28 представляет собой зону (ZF), оплавленную в ходе операции сварки упора, а пунктирные линии 27 ограничивают подверженную термическим напряжениям в ходе этой операции сварки зону (ZAT). В отдельном случае, когда штифт 18 выполнен из Til7, твердость сплава штифта в ZAT составляет порядка 300-350 ед. по шкале Виккерса и порядка 370-400 ед. по шкале Виккерса вне этой зоны.

Вариант осуществления по фиг. 9 отличается от варианта осуществления по фиг. 5 тем, что, по меньшей мере, один защитный лист 30', типа лист «страдалец», вставляется между радиально наружной поверхностью полки 14 диска и упором 24. Этот лист 30' предотвращает повреждение диска при операции сварки упора 24 и при операции сварки трением пера лопатки к штифту 18. На фиг. 6 новое перо лопатки 32 размещается на штифте 18 диска, причем размер радиально внутреннего конца этого пера, предназначенного для соединения со штифтом 24, может быть взят с припуском, в частности, в поперечном направлении, или без него, если штифт имеет избыточную толщину, которая может быть снята механической обработкой после ремонта.

После чего применяется орбитальная или линейная сварка трением по известному специалисту способу.

После завершения стадии сварки трением и как представлено на фиг. 7, перо лопатки 32 соединяется своим радиально внутренним концом со штифтом 18, причем часть металла штифта и пера была расходована во время этой сварки, что приводит к снижению их радиальных размеров (размеры по радиальным линиям к оси А). Буквой Е обозначают половину толщины (общей) расходуемого во время сварки трением металла, причем эта толщина равна толщине расходуемого металла штифта 18 и толщине расходуемого металла радиально внутреннего конца пера 32. В том случае, когда перо и диск выполнены в одном металле (сварка однородных металлов), количество расходуемого металла штифта должно быть близко к количеству расходуемого металла пера. Напротив, когда эти элементы выполнены в различных металлах или сплавах, имеющих различные химические составы (сварка разнородных металлов), металла одного из этих элементов может быть расходовано больше чем металла другого элемента.

Для сплавов на основе титана совокупный расход металла составляет приблизительно от 4 до 10 мм при сварке однородных металлов. В случае сборки деталей из Ti17, расход металла штифта может быть выше или равен 2 мм.

Предпочтительно глубина е сварного шва 28 ниже или равна половине толщины Е расходуемого при сварке трением металла. В том случае, когда глубина е ниже половины толщины Е, весь сварной шов 28 (т. е. оплавленная зона) выталкивается в граты или металлические валики 34, которые образуются вокруг упора 24 во время сварки трением. Глубина е может быть, например, ниже или равна 2,5 мм.

Преимущественно вышеназванная подвергнутая термическим напряжениям зона ZAT также выталкивается в эти валики 34 при сварке трением. В том случае, когда часть ZAT остается в рабочей зоне штифта, она оказывается перемешанной из-за усилий трения и ковки во время сварки трением. Зерна могут быть измельчены и оказаться крупностью, ниже или равной крупности зерен основного металла.

Сварка трением приводит к образованию подвергнутой термомеханическим напряжениям зоны ZATM, ограниченной пунктирными линиями на фиг. 7. В вышеназванном отдельном случае, при котором штифт 18 выполнен из Ti17, твердость сплава в ZATM составляет порядка 300-350 ед. по шкале Виккерса, и в этой зоне имеет место снижение крупности зерен по сравнению с остальной частью штифта.

После завершения сварки трением перо 32 соединяется с радиально внутренним концом штифта и упорами 24, расположенными на уровне передней и задней кромок штифта.

Следующая стадия заключается в механической обработке диска для удаления упоров 24, валиков 34 и избыточной толщины металла, предусмотренной исходно на радиально внутренней части пера 32. На фиг. 8 представлена лопатка с окончательными размерами монолитного диска с лопатками после такой стадии механической обработки. Пунктирные линии ограничивают выше названную подвергнутую термомеханическим напряжениям в результате сварки трением зону ZATM. Диск может подвергаться дополнительным обработкам, таким как дробеструйная обработка, термообработка и т.д.

1. Способ сварки трением пера лопатки (32) с роторным диском (10') газотурбинного двигателя, имеющего на наружной периферической части контактный выступ (18) для приварки пера лопатки, содержащий переднюю (20) и заднюю (22) кромки, включающий установку упоров (24) на упомянутых кромках контактного выступа, причем каждый упор выполнен с выемкой (26) для введения в нее передней или задней кромки контактного выступа, форма которой дополняет форму соответствующей кромки, отличающийся тем, что:

перед сваркой трением упоры жестко соединяют с контактным выступом,

во время сварки трением сварные швы (28) между упорами и контактным выступом выталкивают, по меньшей мере, частично в металлические валики (34), образующиеся вокруг зоны соединения пера лопатки с контактным выступом, которые удаляют после сварки, например, механической обработкой, при этом

сварные швы (28) имеют глубину (е) или радиальный размер по отношению к продольной оси диска, меньший или равный половине общей толщины (Е) металла, расходуемого во время сварки трением, а упомянутая общая толщина (Е) равна суммарной толщине расходуемого в процессе сварки трением металла пера (32) и металла контактного выступа (18).

2. Способ по п.1, отличающийся тем, что перед сваркой трением сварной шов (28) получают между каждым упором (24) и передней (20) или задней (22) кромкой контактного выступа (18).

3. Способ по п.2, отличающийся тем, что сварной шов (28) между каждым упором (24) и передней (20) или задней (22) кромкой контактного выступа (18) располагают непрерывно вдоль радиально наружной периферической кромки (30) выемки (26) упора.

4. Способ по п.1, отличающийся тем, что упоры (24) выполняют из металла, имеющего основной химический состав, идентичный составу контактного выступа (18) и пера (32).

5. Способ по п.1, отличающийся тем, что перед сваркой трением между наружной периферической частью диска (10') и упорами (24) вставляют защитные элементы (30).

6. Способ изготовления монолитного диска газотурбинного двигателя, включающий сварку трением каждого пера лопатки с диском, отличающийся тем, что сварку трением каждого пера лопатки с диском осуществляют способом по любому из пп.1-5.

7. Монолитный роторный диск (10), содержащий лопатки, приваренные к диску, отличающийся тем, что он изготовлен способом по п.6.

8. Способ ремонта монолитного диска с лопатками газотурбинного двигателя, включающий удаление поврежденной лопатки, например, механической обработкой, сварку трением нового пера лопатки с диском, отличающийся тем, что сварку трением каждого пера лопатки с диском осуществляют способом по любому из пп.1-5.

9. Монолитный роторный диск (10), содержащий лопатки, приваренные к диску, отличающийся тем, что он отремонтирован способом по п.8.