Установка для оценки параметров составных частей камеры сгорания дизельного двигателя

Иллюстрации

Показать всеИзобретение относится к дизельным двигателям, в частности к экспериментальным установкам для оценки параметров составных частей камеры сгорания при разработке базового дизельного двигателя. Цилиндро-поршневая группа выполнена цельной в виде тарелки. Основание тарелки имитирует днище поршня в положении верхней мертвой точки. Цилиндрическая часть тарелки имитирует цилиндр в пределах кольцевого бурта. Крышка цилиндра выполнена в виде плиты с не менее шестью отверстиями под стяжные силовые шпильки с гайками, газовое уплотнение в стыке втулка - крышка выполнено в виде комбинированной прокладки из пластичных материалов - меди, алюминия или из омедненной стали, или мягкой стальной шлифованной прокладки, или в виде беспрокладочного стыка с притертыми соприкасающимися поверхностями крышки и втулки цилиндра. Средство, имитирующее циклические нагрузки от сил давления газов на составные части камеры сгорания, выполнено в виде гидравлической системы, состоящей из топливного насоса высокого давления с приводным электродвигателем, топливного бака, трубопроводов подачи топлива от насоса в камеру сгорания и отвода топлива от камеры в топливный бак, невозвратного клапана, манометра, кранов подачи и слива топлива. Техническим результатом является упрощение и усовершенствование конструкции составных частей камеры сгорания; достижение высокой надежности. 3 ил.

Реферат

Изобретение относится к дизельным двигателям внутреннего сгорания (ДВС), в частности, к экспериментальным установкам для оценки параметров составных частей камеры сгорания при разработке базового дизельного ДВС.

Составная часть камеры сгорания включает цилиндро-поршневую группу (ЦПГ), крышку цилиндра, газовое уплотнение в стыке втулка - крышка и стяжные силовые шпильки.

Известна экспериментальная установка с одноцилиндровым высокооборотным дизельным двигателем со сверхвысокими параметрами [Конкс Г.А., Лашко В.А. Современные подходы к конструированию поршневых двигателей: Учебное пособие. – М.: «МОРКНИГА», 2009. - 388 с. (225-227, п. 4.7.3, рис. 4.7.3.1)].

Втулка цилиндра чугунная со сверлеными каналами для охлаждения и стальным бандажом, расположенным около фланца. В стыке втулка - крышка цилиндра газовое и водяное уплотнения разделены. Уплотнение газового стыка втулка - крышка обеспечивается шлифованной прокладкой из мягкой стали.

Давление впрыска топлива составляет 1550 бар.

Однако на этапе разработки базового двигателя создание экспериментальной установки с подобным двигателем не целесообразно по многим причинам, например, по экономическим соображениям (большие затраты на создание двигателя и установки в целом), времени на создание и т.д.

Наиболее близким аналогом изобретения является экспериментальная установка для испытания блока двигателя [Совершенствование основных узлов турбопоршневых двигателей. Под ред. д-ра техн. наук А.С. Орлина. М. «Машиностроение» 1974, 208 с., 206 с., рис. 25, с. 54 (прототип)].

Составными частями камеры сгорания известной установки являются крышка цилиндра, силовой цилиндр, плунжер и стяжные силовые шпильки. Газовое уплотнение в стыке втулка - крышка обеспечивается комбинированной прокладкой с упругой окантовкой.

Для создания переменного давления в камере сгорания, измерения усилий и компенсации утечек используются соответствующие агрегаты испытательной машины ЦДМ-200т ПУ.

Существенными недостатками установки являются:

1. Недостаточная достоверность полученных результатов, что связано с утечками жидкости (масла) и неравномерностью деформации блока из-за разных жесткостей промежуточных и торцевых стоек.

2. Сложность конструкции траверса, колонки со сферической опорой, силового цилиндра, плунжера, крышки силового цилиндра, установки в целом и высокие затраты на создание.

3. Потребность использования специальной дорогостоящей сложной испытательной машины ЦДМ-200т ПУ с большими габаритами и массой, отдельной насосной установки для смазки и повышения гидравлической плотности плунжерной пары.

4. Недостаточная надежность из-за наличия многочисленных деталей, узлов, трубопроводов, соединений, уплотнений, а также испытательной машины ЦДМ-200т ПУ и отдельной насосной установки.

5. Высокая стоимость установки, обусловленная пунктами №2-4.

Техническими результатами заявленного изобретения являются:

1. Обеспечение высокой достоверности измеряемых параметров.

2. Сокращение состава оборудования, деталей, узлов, трубопроводов, уплотнений, контрольно-измерительных приборов и т.д.

3. Упрощение и усовершенствование конструкции установки и составных частей камеры сгорания.

4. Достижение высокой надежности установки и составных частей камеры сгорания.

5. Обеспечение возможности экспериментального исследования различных вариантов газового уплотнения в стыке втулка - крышка, оптимизации и выбора наилучшего варианта или разработки нового варианта.

6. Снижение затрат при изготовлении.

Указанные технические результаты заявленного изобретения достигаются тем, что:

1. Установка по сравнению с прототипом отличается простотой конструкции, компактностью и минимальным количеством элементов.

2. Корпус выполнен в форме цилиндра. Средство, имитирующее ЦПГ, выполнено цельным в виде тарелки, основание которой имитирует днище поршня в положении верхней мертвой точки (ВМТ), а цилиндрическая часть тарелки имитирует втулку цилиндра в пределах кольцевого бурта.

3. Основание тарелки - днище поршня совместно с цилиндрической частью - втулкой и крышкой цилиндра образуют натуральную камеру сгорания проектируемого базового дизеля, крышка цилиндра выполнена в виде плиты с не менее, чем шестью отверстиями под стяжные силовые шпильки с гайками.

4. Газовое уплотнение в стыке втулка - крышка выполнено в различных вариантах:

а) в виде комбинированной прокладки из пластичных материалов - меди, алюминия или из омедненной стали;

б) в виде шлифованной прокладки из мягкой стали;

г). в виде беспрокладочного стыка с притертыми соприкасающимися поверхностями крышки и втулки цилиндра.

5. Средство, имитирующее циклические нагрузки от сил давления газов на составные части камеры сгорания, выполнено в виде гидравлической системы, состоящей из топливного насоса высокого давления (ТНВД) с приводным электродвигателем, топливного бака, трубопроводов подачи топлива от ТНВД в камеру сгорания и отвода топлива от камеры в топливный бак, невозвратного клапана, манометра, кранов подачи и слива топлива.

6. Для создания переменного давления используется ТНВД из запасных частей, инструментов, приспособлений (ЗИП) существующих двигателей-аналогов.

7. В предложенном техническом решении в отличие от прототипа отсутствуют блок двигателя, поршень с уплотнительными и маслосъемными кольцами, сферическая опора, колонка, траверс, трубопроводы для сбора и отвода утечек с насосной установкой. Отсутствие поршня с кольцами исключает проблему с утечками.

В прототипе конструкция чугунной крышки двигателя Д42 (6ЧН 30/38) является весьма сложной и трудоемкой в изготовлении. Крышка состоит из четырех (двух впускных и двух выпускных) клапанов, насоса - форсунки, пускового клапана, каналов впуска воздуха и выпуска газов, полостей охлаждения водой. Поэтому на огневой поверхности днища и особенно в межклапанных и клапанно-форсуночных перемычках, а также в районе отверстия для пускового клапана часто образуются трещины.

Предложенная простая конструкция стальной крышки цилиндра в виде плиты обеспечивает достаточную жесткость и прочность конструкции.

Указанные особенности конструкции обеспечивают возможность экспериментальной оценки и выбора наиболее эффективного и надежного способа газового уплотнения в стыке втулка - крышка.

Таким образом, создание и применение предложенной безмоторной установки обосновано и весьма целесообразно для экспериментального подтверждения правильности инженерных расчетов и конструкторских решений по газовому стыку втулка - крышка, выбору способа (или материала) уплотнения, выбору оптимального числа стяжных силовых шпилек, их расстановке и моментам их затяга на этапе разработки базового дизельного двигателя.

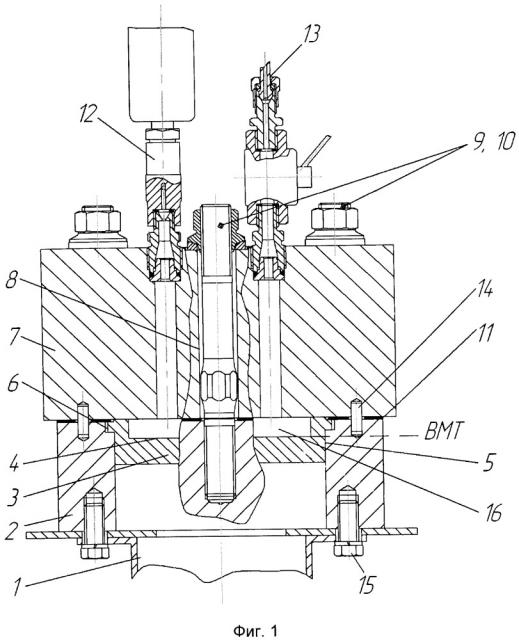

Изобретение иллюстрируется чертежами и фотографией основных элементов установки, где на фиг. 1 изображена экспериментальная одноотсечная установка с составными частями камеры сгорания дизельного двигателя, на фиг. 2 - принципиальная схема средства, имитирующего циклические нагрузки от сил давления газов на составные части камеры сгорания, на фиг. 3 - общий вид созданной экспериментальной установки с основными элементами.

Экспериментальная одноотсечная установка содержит основание 1, корпус 2 (фиг. 1, 3), средство, имитирующее ЦПГ, выполненное в виде тарелки 3, основание 4 которой имитирует днище поршня в положении В.М.Т., а цилиндрическая часть тарелки 5 - втулка цилиндра в пределах верхнего кольцевого бурта 6, крышку цилиндра 7 с шестью отверстиями 8 под стяжные шпильки 9 с гайками и шайбами 10. ЦПГ, крышка цилиндра 7 (фиг. 1-3), газовое уплотнение 11 стыка втулка - крышка, средства подвода 12 и отвода 13 топлива, штифты 14, крепежные средства 15 образуют реальную конфигурацию объема камеры сгорания 16 проектируемого базового двигателя. Средство, имитирующее циклические нагрузки от сил давления газов на составные части камеры сгорания, содержит бак с дизельным топливом 17, клапан ограничения давления 18, кран 19, ТНВД 20 (фиг. 2, 3) с невозвратным клапаном 21, манометр 22, трубопровод 12 высокого давления подачи топлива (фиг. 1, 2), трубопровод высокого давления слива топлива 13 (фиг. 1, 2), кран слива топлива 23, приводной электродвигатель 24 (фиг. 3).

Принцип работы установки для оценки параметров составных частей камеры сгорания дизельного двигателя заключается в следующем.

Перед включением приводного электродвигателя 24 (фиг. 3) камера сгорания 16 (фиг. 1) заполняется топливом с удалением из нее воздуха через открытый кран 23 (фиг. 2). После стравливания воздуха закрывается кран 23, и установка готова к работе. При включении приводного электродвигателя 24 (фиг. 3) происходит вращение кулачкового вала ТНВД 20 и рост давления топлива в камере 16 до уровня срабатывания клапана 18 ограничения давления (клапан открывается). Избыточный объем топлива удаляется в топливный бак 17. После начала движения плунжера ТНВД вниз (фиг. 1-3) часть топлива возвращается в надплунжерное пространство. Снижение давления топлива в системе происходит также до уровня срабатывания клапана 18 ограничения давления (клапан закрывается) и система снова готова к работе. Далее продолжается работа с цикличностью нарастания - сброса давления в системе по плану продолжительности экспериментальных исследований.

Сравнения полученных при экспериментальных исследованиях параметров составных частей камеры сгорания с расчетными параметрами позволят:

- оценить степень достоверности инженерных расчетов и конструкторских решений по газовому стыку втулка - крышка, выбору способа (или материала) уплотнения, выбору оптимального числа шпилек, расстановке стяжных силовых шпилек и моментов их затяга;

- выявить обнаруженные недостатки, непредвиденные проблемы для поиска путей их устранения и решения;

- уточнить инженерные расчеты;

- обеспечить развитие и усовершенствование конструкции составных частей камеры сгорания и двигателя в целом.

В настоящее время планируется завершение работ по созданию установки в рамках подготовки магистров и научно-педагогических кадров через аспирантуру.

Установка для оценки параметров составных частей камеры сгорания дизельного двигателя, содержащая цилиндро-поршневую группу, крышку цилиндра, газовое уплотнение в стыке втулка - крышка, стяжные силовые шпильки и средство, обеспечивающее имитацию циклических нагрузок от сил давления газов на составные части камеры сгорания, отличающаяся тем, что цилиндро-поршневая группа выполнена цельной в виде тарелки, основание которой имитирует днище поршня в положении верхней мертвой точки, а цилиндрическая часть тарелки имитирует втулку цилиндра в пределах кольцевого бурта, основание тарелки - днище поршня совместно с цилиндрической частью - втулкой и крышкой цилиндра образуют натуральную камеру сгорания проектируемого дизеля, крышка цилиндра выполнена в виде плиты с не менее, чем шестью отверстиями под стяжные силовые шпильки с гайками, газовое уплотнение в стыке втулка - крышка выполнено в виде комбинированной прокладки из пластичных материалов из омедненной стали, или мягкой стальной шлифованной прокладки, или в виде беспрокладочного стыка с притертыми соприкасающимися поверхностями крышки и втулки цилиндра, средство, имитирующее циклические нагрузки от сил давления газов на составные части камеры сгорания, выполнено в виде гидравлической системы, состоящей из топливного насоса высокого давления с приводным электродвигателем, топливного бака, трубопроводов подачи топлива от насоса в камеру сгорания и отвода топлива от камеры в топливный бак, невозвратного клапана, манометра, кранов подачи и слива топлива.