Способ изготовления профильных дисков методом горячего изостатического прессования

Иллюстрации

Показать всеИзобретение относится к изготовлению профильного диска с лопатками методом горячего изостатического прессования гранул. Способ включает получение подкладного элемента, размещение в газонепроницаемой форме подкладного элемента и закладного элемента, оформляющего профиль лопаток, и засыпку полости гранулами, формирующими лопатки, горячее изостатическое прессование лопаток и удаление газонепроницаемой формы и закладного элемента. Получение подкладного элемента осуществляют, горячим изостатическим прессованием гранул размером до 500 мкм, а для формирования лопаток используют гранулы размером до 100 мкм. После горячего изостатического прессования лопаток проводят упрочняющую термическую обработку полученного профильного диска. Обеспечивается мелкозернистая структура и изотропность механических свойств в требуемом интервале рабочих температур. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области порошковой металлургии, в частности к конструкциям профильных дисков с лопатками, получаемых методом горячего изостатического прессования мелких гранул, и может быть использовано в энергетическом машиностроении для изготовления роторных деталей насосов с повышенными эксплуатационными характеристиками в условиях высокоскоростного потока и перепада температур.

К профильным дискам с лопатками предъявляются требования: обеспечение работоспособности в условиях вибрации, различных (от криогенных до высоких) температур, перепада давлений, высокой скорости газового потока, агрессивности среды (окислитель или горючее).

Известен способ изготовления рабочих колес газовых турбин (дисков с лопастями или лопатками) методом горячего изостатического прессования металлического порошка из высокопрочного коррозионно-стойкого материала (US 5234661 A, B22F 5/04, 1993). Способ включает размещение в полости газонепроницаемой формы стержня, выполненного с каналами, имеющими профиль, соответствующий индивидуальным лопаткам или лопастям, заполнение полости порошком для соединения лопаток или лопастей как единой монолитной заготовки, ее горячее изостатическое прессование, удаление стержня и заготовки из формы механически или подрывом. Стержень изготавливают из гексагонального нитрида бора или графита с покрытием Al2O3.

Данный способ позволяет получить в материале рабочего колеса изотропные характеристики и мелкое зерно, однако не обеспечивает получение точно заданной геометрии каналов проточной части, а также достижения необходимых механических свойств при работе в высокотемпературной газовой среде.

Наиболее близким является способ изготовления рабочих колес газовых турбин методом горячего изостатического прессования гранул никелевого сплава, раскрытый в патенте RU 2169639 C2, 1998, - прототип. Способ включает горячее изостатическое прессование гранул никелевого сплава в газонепроницаемых формах с последующей термической обработкой, электроэрозионным прожитом рабочих лопаток и формированием проточной части, нанесением защитных никелевых и металлокерамических покрытий.

Данный способ позволяет получать рабочие колеса с мелкозернистой изотропной структурой, однако не исключает образования измененного слоя при проведении термической обработки совместно с формой и при прожиге лопаток, следствием чего является невозможность получения в конструкции тонких кромок лопаток и малых межлопаточных расстояний, обеспечивающих работоспособность турбины при высоких нагрузках.

Задача изобретения - создание профильных дисков с малыми (до 2 мм) межлопаточными каналами и тонкими (до 1 мм) кромками лопаток с мелкозернистой структурой и изотропными характеристиками, работоспособных в агрессивных средах при различных температурных режимах, условиях высокоскоростного потока среды и вибрации.

Задача решена за счет того, что в известном способе изготовления профильных дисков методом горячего изостатического прессования, основанном на горячем изостатическом прессовании гранул в газонепроницаемых формах с размещенными в них подкладными элементами, согласно изобретению, перед засыпкой гранул в форме размещают оформляющий профиль лопаток закладной элемент. После горячего изостатического прессования удаляют газонепроницаемую форму и закладной элемент, а затем выполняют термическую обработку.

Кроме того, для изготовления профильных дисков используют гранулы двух гранулометрических размеров: для подкладного элемента - размером до 500 мкм, для профильного диска - до 100 мкм.

К тому же, в процессе горячего изостатического прессования гранул в профильных дисках формируют тонкие кромки лопаток толщиной до 1 мм с межлопаточными расстояниями до 2 мм.

Способ согласно изобретению реализуют следующим образом.

Заготовку в форме профильного диска с лопатками изготавливают методом горячего изостатического прессования мелких гранул при высоких температуре и давлении инертного газа. Прессование выполняют в газонепроницаемых формах (капсулах). Гранулы получают методом распыления электрода, выполненного из сплава (никелевого или титанового) или из высоколегированных сталей, удовлетворяющих по уровню физико-механических характеристик. Горячее изостатическое прессование осуществляют в две стадии для получения неразъемного профильного диска. Сначала получают подкладной элемент (ступицу), при этом используют гранулы более крупной фракции (до 500 мкм). Затем для получения неразъемного профильного диска в газонепроницаемой форме размещают подкладной элемент, закладной элемент, оформляющий профиль лопаток, и засыпают полость гранулами размером менее 100 мкм. После выполнения горячего изостатического прессования в газостате удаляют форму и закладной элемент. Далее выполняют упрочняющую термическую обработку в вакуумных термических электропечах: - для никелевых сплавов путем закалки и последующего старения с обеспечением выделения γ'-фазы; - для титановых сплавов путем отжига; - для высоколегированных сталей путем закалки и отпуска. Затем осуществляют контроль механических свойств металла (прочности и пластичности, для никелевых сплавов дополнительно - длительной прочности). На окончательно готовые профильные диски наносят защитное покрытие (для никелевых сплавов и легированных сталей - никелевое с последующим отжигом; для титановых - серебряное или нитрид титана). В результате получают профильные диски, в которых обеспечены изотропные механические характеристики, мелкое равноосное зерно в тонком сечении лопаток до 50 мкм, профиль лопаток сформирован в процессе горячего изостатического прессования и кромка лопатки не превышает 1 мм, а межлопаточные расстояния - 2 мм.

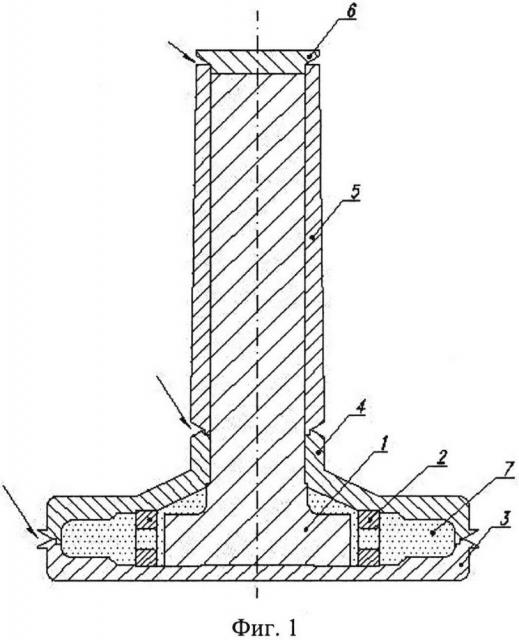

Ниже приведены примеры осуществления данного способа, где на Фиг. 1 представлены: 1 - подкладной элемент, 2 - закладной элемент, 3 - нижняя полуформа, 4 - верхняя полуформа, 5 - стакан, 6 - крышка, 7 - гранулы.

Пример 1. В качестве исходного материала использованы гранулы дисперсионно-твердеющего никелевого сплава марки ЭП741НП, полученные методом центробежного распыления электрода из этого же сплава в инертной среде аргона с применением плазмотрона. Для получения подкладного элемента (ступицы) (1) использованы гранулы более крупной фракции - до 500 мкм. Для формирования профиля лопаток использован закладной элемент (2), выполненный с учетом усадок из низкоуглеродистой стали токарно-фрезерным и электроэрозионным способами.

В газонепроницаемой форме (3, 4, 5, 6) размещали подкладной (1) и закладной (2) элементы и засыпали полости мелкими гранулами (7) размером до 100 мкм.

Горячее изостатическое прессование выполнено в газостате в среде аргона при давлении до 1500 кгс/см2 и температуре до 1250°C.

Удаление формы и закладного элемента осуществляли механическим и химическим способами.

Упрочняющая термическая обработка выполнялась в вакуумных термических электропечах путем закалки и старения, обеспечивающего выделение γ'-фазы.

Для улучшения качества поверхности и повышения класса шероховатости межлопаточных каналов выполнена виброполировка керамическим абразивом.

Для защиты профильного диска от возгорания в условиях эксплуатации в высокотемпературной окислительной среде нанесено никелевое покрытие толщиной до 100 мкм с последующим вакуумным отжигом при температуре до 600°C.

Реализация указанного выше технологического решения позволила получить профильные диски, в которых свойства изотропны по всем направлениям, а механические характеристики соответствуют заданным требованиями при температурах 20 и 800°C.

Металлографические исследования выявили равноосное зерно, размер которого в зоне лопаток не превышает 50 мкм.

Лопатки в профильном диске сформированы в процессе горячего изостатического прессования, кромка лопаток не превышает 1 мм, а межлопаточные расстояния составляют в узком сечении 2 мм.

При проведении испытаний в высокотемпературной окислительной среде дефекты на профильном диске не выявлены.

Пример 2. При изготовлении профильного диска использовали те же приемы, что и в примере 1. Различие состоит в том, что в качестве исходного материала использованы гранулы титанового сплава марки ВТ6С, горячее изостатическое прессование выполнено в газостате в среде аргона при давлении до 1500 кгс/см2 и температуре до 1000°C, отжиг выполнялся при температуре до 800°C и для защиты профильного диска от агрессивного воздействия среды нанесено защитное покрытие нитрида титана толщиной 3-6 мкм.

В процессе испытаний в профильном диске получены изотропные механические свойства с соответствующими прочностными и пластическими характеристиками при 20°C.

По сечению лопаток размер зерна не превышает 50 мкм.

Лопатки в профильном диске сформированы в процессе горячего изостатического прессования, кромка лопаток не превышает 1 мм.

При проведении натурных испытаний в газообразном водороде на профильном диске дефекты не выявлены.

Таким образом, использование данного изобретения позволяет изготовить профильные диски с малыми (до 2 мм) межлопаточными каналами и тонкими (до 1 мм) кромками лопаток с мелкозернистой структурой и изотропными характеристиками, которые работоспособны в агрессивных средах при различных температурных режимах, условиях высокоскоростного потока среды и вибрации.

1. Способ изготовления профильного диска с лопатками методом горячего изостатического прессования гранул, включающий получение подкладного элемента, размещение в газонепроницаемой форме подкладного элемента и закладного элемента, оформляющего профиль лопаток, и засыпку полости гранулами, формирующими лопатки, горячее изостатическое прессование лопаток и удаление газонепроницаемой формы и закладного элемента, отличающийся тем, что получение подкладного элемента осуществляют горячим изостатическим прессованием гранул размером до 500 мкм, а для формирования лопаток используют гранулы размером до 100 мкм, при этом после горячего изостатического прессования лопаток проводят упрочняющую термическую обработку полученного профильного диска.

2. Способ по п. 1, отличающийся тем, что профильный диск изготавливают с тонкими кромками лопаток толщиной до 1 мм и с межлопаточным расстоянием до 2 мм.