Способ получения наномодифицированной структуры на поверхности кремния

Иллюстрации

Показать всеИзобретение относится к технологии изготовления полупроводниковых приборов, в том числе солнечных фотоэлектрических элементов (СФЭ). Сущность способа состоит в следующем. Для снижения энергетических затрат и уменьшения геометрических размеров формируемых на поверхности пластины кремния наноструктур, перед лазерной обработкой на поверхности пластины формируется тонкая оптически прозрачная пленка диэлектрика, после чего осуществляется обработка лазерным излучением наносекундной длительности длиной волны от 193 до 355 нм. Техническим результатом изобретения является возможность создания на поверхности кремния равномерной, наноструктурированной, кристаллической, колончатой поверхности с помощью импульсного лазерного излучения с плотностью энергии и числом импульсов, существенно меньшими, чем в известных аналогичных способах. 3 з.п. ф-лы, 3 ил., 1 пр.

Реферат

Изобретение относится к области изготовления оптоэлектронных приборов, в частности солнечных фотоэлектрических элементов. (СФЭ), в частности к способам структурирования поверхности монокристаллического кремния с помощью лазера.

Уровень техники

Для уменьшения коэффициента отражения света от поверхности СФЭ используется процесс структурирования полупроводниковой пластины с применением лазерного излучения.

Известен способ обработки поверхности мультикристаллического кремния (Е.В. Хайдуков «Лазерное текстурирование кремния для создания солнечных элементов». Известия Вузов. Приборостроение. - 2011. - Т. 54. - №2), включающий обработку с помощью импульсного излучения лазера, сфокусированного перпендикулярно поверхности обработки с длительностью импульса 15 нс, длиной волны 532 нм и частотой 10 Гц в вакууме и в атмосфере диоксида углерода. Предпочтительным режимом обработки, при котором происходит формирование равномерной столбчатой текстуры на поверхности кремния, является его обработка в вакууме при остаточном давлении 10-6 мм рт.ст. и плотности энергии 3-5 Дж/см2 и числом импульсов 10000.

Недостатками способа являются большие размеры столбчатой структуры, достигающей размеров до 10 мкм, а также высокие трудоемкость и энергозатратность процесса. Кроме этого необходимость использования вакуума и атмосферы диоксида углерода значительно усложняют процесс лазерного структурирования.

Прототипом изобретения является патент RU 2501057, 10.12.2013 «Способ обработки поверхности монокристаллического кремния ориентации (111)». В соответствии с этим способом обработку ведут с помощью импульсного излучения лазера, сфокусированного перпендикулярно поверхности обработки с длительностью импульса 15 нс, длиной волны 266 нм и частотой 6 Гц на воздухе. Предпочтительный режим обработки, при котором происходит формирование равномерной текстуры на поверхности кремния: число импульсов составляет 5500-7000 с плотностью энергии на обрабатываемой поверхности 0,3 Дж/см2.

Недостатками способа являются: большие размеры пирамидальной структуры, достигающей размеров до 5-8 мкм, а также высокие трудоемкость и энергозатратность процесса.

Техническая задача

Технической задачей изобретения является: снижение времени и энергозатратности процесса обработки поверхности кремния; улучшение морфологии и геометрических размеров сформированных структур.

Решение

Технический результат достигается за счет способа равномерного структурирования поверхности монокристаллического кремния, включающего обработку с помощью импульсного излучения лазера наносекундной длительности, направленного перпендикулярно поверхности обработки. Причем предварительно на пластину монокристаллического кремния наносится тонкая пленка оптически прозрачного диэлектрика, а обработку лазером ведут импульсами с длиной волны от 193 до 355 нм с плотностью энергии на обрабатываемой поверхности менее 0,3 Дж/см2.

Способ может быть реализован таким образом, что количество импульсов для обработки каждого участка поверхности кремния составляет от 300 до 1800.

Описание чертежей

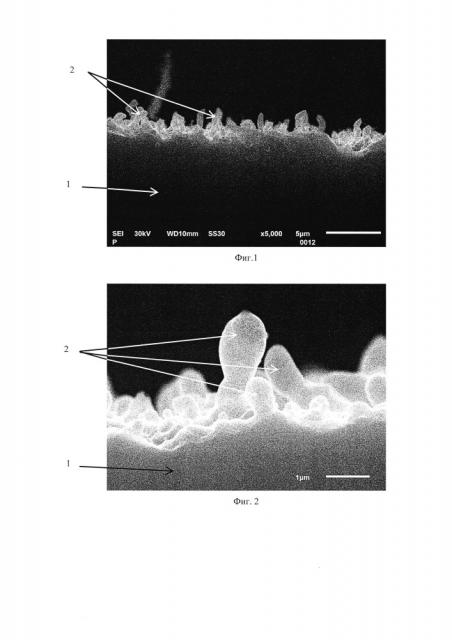

На фиг. 1 и 2 показаны фотографии среза кремниевой пластины в разных масштабах, полученных на растровом электронном микроскопе Jeol JSM66110LV, где 1 - тело исходной кремниевой пластины, 2 - колончатые кремниевые наноструктуры, формируемые на поверхности кремниевой пластины.

На фиг. 3 показана спектральная характеристика колончатой структуры, сформированной на поверхности кремниевой пластины, полученная с помощью установки NTEGRA Spectra.

Детальное описание

Задача решается за счет того, что при обработке поверхности монокристаллического кремния, включающей обработку с помощью импульсного излучения лазера, предварительно на поверхность монокристаллического кремния наносится слой тонкого оптически прозрачного диэлектрика (например: нитрид кремния, окись кремния, окись цинка), после чего поверхность монокристаллического кремния обрабатывают с помощью импульсного излучения лазера, сфокусированного перпендикулярно поверхности обработки наносекундной длительности, длиной волны от 193 до 355 нм с плотностью энергии на обрабатываемой поверхности менее 0,3 Дж/см2.

Преимущество заявляемого способа заключается в том, что данный способ позволяет при минимальных временных и энергозатратах формировать равномерные периодические структуры, имеющие монокристаллическую колончатую структуру с нанокристаллической вершиной с характерным размером порядка 1-2 мкм.

Пример реализации

Конкретный пример реализации способа обработки поверхности монокристаллического кремния ориентации (100). На пластины монокристаллического кремния ориентации (100) размером 156×156 мм, прошедшие операцию травления нарушенного слоя, нанесли пленку силикатного стекла из золь-гель раствора следующего состава, %:

| бутанол | 30-80 |

| тетраэтоксисилан | 10-19 |

| вода деионизованная | 5-30 |

После деструкции при температуре 700°C толщина пленки силикатного стекла на различных образцах варьировалась от 100 нм до 300 нм.

Далее пластины монокристаллического кремния закреплялись в держателе перпендикулярно импульсному излучению Nd:YAG лазера. Лазерное излучение с длиной волны λ=266 нм фокусировалось посредством линзы и гомогенизатора на обрабатываемой поверхности. После чего проводили обработку поверхности пластины наносекундными импульсами с длительностью τ=18 нс, частотой 10 Гц и плотностью энергии 0,3 Дж/см2 на обрабатываемой поверхности. Количество импульсов составляло N=1000 в атмосфере воздуха при комнатной температуре. При этих условиях на поверхности кремния сформировались колончатые наноструктуры размером 200×1000 нм (фиг. 1 и фиг. 2). Увеличение плотности энергии до 0,6-0,7Дж/см2 или количества импульсов более 5000 приводило к пропаданию эффекта образования данных структур. Процесс формирования структур происходил без плавления поверхности кремния. Оставшаяся после обработки лазером пленка силикатного стекла стравливалась в 5% растворе плавиковой кислоты.

При исследовании полученных таким образом структур с помощью установки NTEGRA Spectra была получена карта спектров комбинационного рассеяния света (КРС) торцевой поверхности пластины, содержащей столбчатые образования (фиг. 3). Анализ данных колончатых наноструктур показал, что это монокристаллический кремний.

1. Способ равномерного структурирования поверхности монокристаллического кремния, включающий обработку с помощью импульсного излучения лазера наносекундной длительности, направленного перпендикулярно поверхности обработки, отличающийся тем, что предварительно на пластину монокристаллического кремния наносится тонкая пленка оптически прозрачного диэлектрика, а обработку лазером ведут импульсами с длиной волны от 193 до 355 нм с плотностью энергии на обрабатываемой поверхности менее 0,3 Дж/см2.

2. Способ по п. 1, отличающийся тем, что в качестве пленки используется силикатное стекло.

3. Способ по п. 2, отличающийся тем, что в качестве материала диэлектрической пленки используется нитрид кремния, или окись кремния, или окись цинка.

4. Способ по п. 3, отличающийся тем, что количество импульсов для обработки каждого участка поверхности кремния составляет от 300 до 1800.