Устройство для приготовления напитка

Иллюстрации

Показать всеПредлагаемое устройство для приготовления напитка приготавливает напиток путем смешивания и перемешивания листьев чая и горячей воды. В устройстве для приготовления напитка нагреватель, представляющий собой один пример нагревающего механизма, нагревает воду. Когда электродвигатель для размола, который приводит измельчающий механизм, включают, мельница измельчает пищевые продукты. В устройстве для приготовления напитка возбуждение электродвигателя для размола начинается по истечении периода TD времени от начала нагревания посредством нагревателя. 10 з.п. ф-лы, 38 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к устройству для приготовления напитка, а в частности - к устройству для приготовления напитка, содержащему измельчающий механизм для получения пищевых порошков путем измельчения пищевых продуктов, и нагревающий механизм для нагревания жидкости, с целью приготовления напитка путем смешивания ее с порошками, выработанными измельчающим механизмом.

УРОВЕНЬ ТЕХНИКИ

В опубликованной заявке Японии 2005-199242 (патентный документ (ПД) 1) описаны различные методы общего назначения для устройства для приготовления напитка путем использования измельчающего механизма с получением измельченного объекта за счет тонкого измельчения посредством мельницы. Также предложено устройство, имеющее - в дополнение к измельчающему механизму - нагревающий механизм для подачи горячей воды за счет нагревания воды, используемой для приготовления напитка (см., например, опубликованную заявку Японии 2001-275843 (ПД 2).

ПЕРЕЧЕНЬ ЦИТИРУЕМЫХ ДОКУМЕНТОВ

Патентные документы

ПД 1: опубликованная заявка Японии № 2005-199242

ПД 2: опубликованная заявка Японии № 2001-275843

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

Поскольку устройство для приготовления напитка, содержащее измельчающий механизм и нагревающий механизм, не требует, чтобы пользователь отдельно подготавливал горячую воду для приготовления напитка, это может быть очень удобно. Вместе с тем, в случае обычного устройства для приготовления напитка, связь между моментом начала работы измельчающего механизма и моментом начала работы нагревающего механизма подробно не исследована.

Например, когда окончание работы измельчающего механизма наступает значительно позже, чем окончание работы нагревающего механизма, температура горячей воды, обеспечиваемая нагревающим механизмом, может стать низкой уже в момент приготовления напитка путем смешивания с измельченным объектом, обеспечиваемым измельчающим механизмом.

Ввиду таких обстоятельств и сделано данное изобретение, а его задача состоит в том, чтобы задействовать измельчающий механизм и нагревающий механизм в надлежащие моменты времени в устройстве для приготовления напитка, содержащем измельчающий механизм и нагревающий механизм.

Решение задачи

В соответствии с одним аспектом, предложено устройство для приготовления (порции) напитка путем смешивания порошкообразных пищевых концентратов и жидкости. Устройство для приготовления напитка содержит измельчающий механизм для получения пищевых порошков путем измельчения пищевых продуктов, нагревающий механизм для нагревания жидкости, с целью приготовления напитка путем смешивания ее с порошками, выработанными измельчающим механизмом, и управляющий узел для управления операциями измельчающего механизма и нагревающего механизма. Управляющий узел начинает нагревание жидкости посредством нагревающего механизма после заданного периода от начала измельчения пищевых продуктов измельчающим механизмом.

Заданный период предпочтительно длиннее, когда количество напитка (величина порции), приготавливаемого устройством для приготовления напитка, увеличено.

Заданный период предпочтительно длиннее, когда температура в начале нагревания жидкости, нагреваемой нагревающим механизмом, является более высокой.

В предпочтительном варианте, измельчающий механизм включает в себя подвижный элемент для измельчения пищевых продуктов и электродвигатель для привода подвижного элемента, при этом устройство для приготовления напитка дополнительно содержит измерительное средство для измерения температуры электродвигателя, а управляющий узел уменьшает приводное усилие электродвигателя, когда температура, измеряемая измерительным средством, превышает заданную температуру.

В предпочтительном варианте, измельчающий механизм включает в себя подвижный элемент для измельчения пищевых продуктов и электродвигатель для привода подвижного элемента, при этом устройство для приготовления напитка дополнительно содержит измерительное средство для измерения сигнала вращения электродвигателя, а управляющий узел прекращает измельчение пищевых продуктов измельчающим механизмом, когда сигнал вращения электродвигателя превышает определенное значение при измельчении пищевых продуктов измельчающим механизмом.

Технический результат изобретения

В соответствии с данным изобретением, устройство для приготовления напитка начинает нагревание жидкости после заданного периода времени от начала измельчения пищевых продуктов измельчающим механизмом. Поэтому можно избежать ситуации, в которой температура жидкости значительно снижается, благодаря тому, что нагретая жидкость остается до окончания измельчения пищевых продуктов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - общий вид в перспективе устройства для приготовления напитка в первом варианте выполнения.

Фиг.2 - вид в сечении по II-II на Фиг.1.

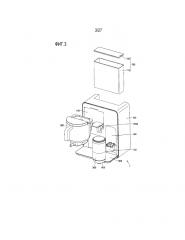

Фиг.3 - общий вид в перспективе, схематично иллюстрирующий составные части устройства для приготовления напитка в первом варианте выполнения.

Фиг.4 - первая последовательность приготовления, иллюстрирующая розлив японского чая посредством устройства для приготовления напитка в первом варианте выполнения.

Фиг.5 - вторая последовательность приготовления, иллюстрирующая розлив японского чая посредством устройства для приготовления напитка в первом варианте выполнения.

Фиг.6 - третья последовательность приготовления, иллюстрирующая розлив японского чая посредством устройства для приготовления напитка в первом варианте выполнения.

Фиг.7 - вид в перспективе внутренней конструкции устройства для приготовления напитка в первом варианте выполнения.

Фиг.8 - вид в увеличенном масштабе конструкции вокруг узла электродвигателя для размола.

Фиг.9 - вид в перспективе мелющего узла в первом варианте выполнения.

Фиг.10 - вид в перспективе в разобранном виде мелющего узла в первом варианте выполнения.

Фиг.11 - вид сбоку в сечении мелющего узла в первом варианте выполнения.

Фиг.12 - общий вид конструкции мельницы в первом варианте выполнения.

Фиг.13 - вид, иллюстрирующий форму канавок, обеспеченных на размалывающей поверхности нижнего жернова в первом варианте выполнения.

Фиг.14 - вид в сечении по XIV-XIV на Фиг.13.

Фиг.15 - вид, иллюстрирующий равноугольную спираль, в соответствии с формой которой продолжается канавка в первом варианте выполнения.

Фиг.16 - вид сверху, показывающий форму канавок, обеспеченных на размалывающей поверхности верхнего жернова в первом варианте выполнения.

Фиг.17 - вид сверху, показывающий форму канавок, обеспеченных на размалывающей поверхности нижнего жернова в первом варианте выполнения.

Фиг.18 - вид сверху, показывающий состояние размалывающей поверхности, содержащей канавки, обеспеченные в мельнице, в первом варианте выполнения.

Фиг.19 - вид сверху, показывающий состояние размалывающей поверхности, содержащей канавки, обеспеченные в мельнице, в первом варианте выполнения.

Фиг.20 - вид сверху, показывающий состояние размалывающей поверхности, содержащей канавки, обеспеченные в мельнице, в первом варианте выполнения.

Фиг.21 - вид сверху, показывающий состояние размалывающей поверхности, содержащей канавки, обеспеченные в мельнице, в первом варианте выполнения.

Фиг.22 - вид в плане, показывающий форму канавки, обеспеченной в нижнем жернове, в первом варианте выполнения.

Фиг.23 - вид в сечении по XXIII-XXIII, показанной Фиг.22.

Фиг.24 - вид в перспективе узла перемешивания в первом варианте выполнения.

Фиг.25 - вид сбоку в сечении узла перемешивания в первом варианте выполнения.

Фиг.26 - вид, иллюстрирующий один пример конструкции устройства для приготовления напитка в первом варианте выполнения.

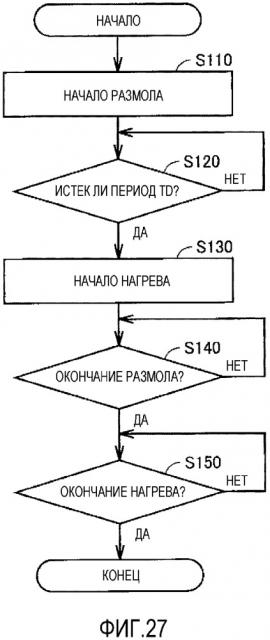

Фиг.27 - блок-схема последовательности операций обработки, соответствующая «первой последовательности приготовления», описанной со ссылкой на Фиг.4.

Фиг.28 - вид, иллюстрирующий один пример временной диаграммы операций в устройстве для приготовления напитка в первом варианте выполнения.

Фиг.29 - блок-схема последовательности операций, осуществляемых в устройстве для приготовления напитка во втором варианте выполнения.

Фиг.30 - таблица, схематично иллюстрирующая один пример информации, хранимой в запоминающем устройстве устройства для приготовления напитка во втором варианте выполнения.

Фиг.31 - таблица, схематично иллюстрирующая один пример зависимости между периодом TB времени, периодом TM времени и периодом TD времени во втором варианте выполнения.

Фиг.32 - блок-схема последовательности операций, осуществляемых в устройстве для приготовления напитка в третьем варианте выполнения.

Фиг.33 - таблица, схематично иллюстрирующая один пример информации, хранимой в запоминающем устройстве устройства для приготовления напитка в третьем варианте выполнения.

Фиг.34 - таблица, схематично иллюстрирующая один пример зависимости между измеряемой температурой, периодом TB времени, периодом TM времени и периодом TD времени в третьем варианте выполнения.

Фиг.35 - диаграмма, схематично иллюстрирующая один пример зависимости между температурой, измеряемой термистором, и количеством оборотов относительного вращения в мельнице в четвертом варианте выполнения.

Фиг.36 - диаграмма, иллюстрирующая один пример изменения сигнала вращения электродвигателя в течение заданного периода времени на операции измельчения и один пример изменения значения тока электродвигателя в течение заданного периода времени на операции измельчения в устройстве для приготовления напитка в пятом варианте выполнения.

Фиг.37 - блок-схема последовательности операций, осуществляемых в устройстве для приготовления напитка в шестом варианте выполнения.

Фиг.38 - таблица, схематично иллюстрирующая один пример информации, хранимой в запоминающем устройстве устройства для приготовления напитка в шестом варианте выполнения.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Устройство для приготовления напитка согласно данному изобретению будет описано со ссылками на чертежи. На чертежах вариантов выполнения, описанных ниже, одинаковые или соответствующие элементы имеют присвоенные им одинаковые позиции, а их избыточное описание не повторяется. Если в каждом варианте выполнения упоминается определенное количество или величина, объем изобретения этим количеством или этой величиной не ограничивается, если не указано другое.

Первый вариант выполнения

Хотя в первом варианте выполнения в качестве примера будет описан случай, когда в качестве объекта, подлежащего измельчению, используются чайные листья, а в качестве напитка приготавливается чай, объект, подлежащий измельчению, не ограничивается чайными листьями, а первый вариант выполнения также применим к приготовлению напитка с хлебными злаками, обезвоженными продуктами питания и другими объектами, подлежащими измельчению.

В данном описании, термин «чайные листья» означает сухое состояние перед измельчением, термин «чайные листья в виде порошка» означает измельченные чайные листья, а термин «чай» означает напиток, полученный путем перемешивания (смешивания) чайных листьев в виде порошка с горячей водой.

Устройство 1 для приготовления напитка

Устройство 1 для приготовления напитка в первом варианте выполнения будет описано со ссылками на Фиг.1-3. На Фиг.1 - общий вид в перспективе устройства 1 для приготовления напитка в первом варианте выполнения. На Фиг.2 - вид в сечении по II-II на Фиг.1. На Фиг.3 - общий вид в перспективе, схематично иллюстрирующее составные части устройства 1 для приготовления напитка в первом варианте выполнения.

Устройство 1 для приготовления напитка использует чайные листья в качестве объекта, подлежащего измельчению, и получает порошки чайных листьев путем измельчения чайных листьев. Устройство для приготовления напитка использует полученные порошки чайных листьев для приготовления чая в качестве напитка. Устройство 1 для приготовления напитка содержит основной корпус 100 устройства, мелющий узел 300, узел 500 перемешивания, бак 700 для воды, тарелочку 800 для порошка чайных листьев, и подставку 900. Подставка 900 выполнена выступающей вперед на передней стороне на нижнем участке основного корпуса 100 устройства, и на эту подставку можно поставить чашку (не показана) и тарелочку 800 для порошка чайных листьев.

Мелющий узел 300

Мелющий узел 300 съемно прикреплен к области 180 прикрепления мелющего узла, обеспеченной на стороне передней поверхности основного корпуса 100 устройства. Механизм 130 подключения для приложения приводного усилия размола обеспечен в области 180 прикрепления мелющего узла, выступая вперед, а мелющий узел 300 съемно прикреплен к механизму 130 подключения для приложения приводного усилия размола. Мелющий узел 300 получает приводное усилие для размола чайных листьев, представляющих собой объект, подлежащий измельчению, за счет подсоединения к механизму 130 подключения для приложения приводного усилия размола.

Чайные листья, вводимые с верхнего участка мелющего узла 300 в мелющий узел 300, подвергаются тонкому измельчению в мелющем узле 300, а потом падают и собираются в виде порошков чайных листьев на тарелочке 800 для порошка чайных листьев, устанавливаемой под мелющим узлом 300.

Узел 500 перемешивания

Узел 500 перемешивания съемно прикреплен к области 190 прикрепления узла перемешивания, обеспеченной на стороне передней поверхности основного корпуса 100 устройства. В области 190 прикрепления узла перемешивания обеспечен бесконтактный столик 140А электродвигателя для перемешивания, посредством магнитной силы приводящий во вращение перемешивающую крыльчатку 550 (см. Фиг.25, которая будет описана позже), обеспеченную в узле 500 перемешивания.

Выше области 190 прикрепления узла перемешивания основного корпуса 100 устройства обеспечена насадка 170 для подачи горячей воды (см. Фиг.7). В основном корпусе 100 устройства происходит подъем температуры воды в емкости 700 для воды до заданной температуры, а горячая вода подается из насадки 170 для подачи горячей воды в бак 510 для перемешивания. Горячая вода, подготовленная в основном корпусе 100 устройства, и порошки чайных листьев, полученные посредством мелющего узла 300, вводятся в бак 510 для перемешивания, после чего горячая вода и порошки чайных листьев перемешиваются перемешивающей крыльчаткой 550 в баке 510 для перемешивания. Таким образом, в баке 510 для перемешивания приготавливается чай.

Японский чай, приготовленный в узле 500 перемешивания, можно вылить в чашку (не показана), поставленную на подставку 900, приводя в действие рабочий рычаг 542 механизма 540 открывания и закрывания выпускного отверстия, обеспеченного под узлом 500 перемешивания.

Последовательность приготовления японского чая (напитка)

Теперь, со ссылками на Фиг.4-6, будет описана последовательность приготовления японского чая (напитка) посредством устройства 1 для приготовления напитка. На Фиг.4-6 показаны последовательности приготовления с первой по третью, иллюстрирующие выпуск японского чая посредством устройства 1 для приготовления напитка, соответственно. В мелющий узел 300 вводят заданное количество листьев японского чая, а в баке 700 для воды запасают заданное количество воды.

Первая последовательность приготовления

Первая последовательность приготовления будет описана со ссылками на Фиг.4. Эта первая последовательность приготовления представляет собой последовательность, при осуществлении которой измельчение чайных листьев в мелющем узле 300 и подачу горячей воды из основного корпуса 100 устройства в узел 500 перемешивания проводят одновременно.

В устройстве 1 для приготовления напитка, на этапе S1 начинают размол чайных листьев посредством мелющего узла 300, а на этапе S3 начинают подачу горячей воды из основного корпуса 100 устройства в узел 500 перемешивания. Затем - на этапе S2 - прекращают размол чайных листьев посредством мелющего узла 300, а на этапе S4 прекращают подачу горячей воды из основного корпуса 100 устройства в узел 500 перемешивания.

На этапе S5 пользователь вводит порошки чайных листьев, полученные на этапе S2, в узел 500 перемешивания.

Затем - на этапе S6 - начинают перемешивание порошков чайных листьев и горячей воды в узле 500 перемешивания. На этапе S7 прекращают перемешивание порошков чайных листьев и горячей воды в узле 500 перемешивания. На этапе S8 выпускают чай в чашку, поставленную на подставку 900, когда пользователь приводит в действие рабочий рычаг 542 механизма 540 открывания и закрывания выпускного отверстия, обеспеченного под узлом 500 перемешивания.

Вторая последовательность приготовления

Вторая последовательность приготовления будет описана со ссылками на Фиг.5. Эта вторая последовательность приготовления представляет собой последовательность, при осуществлении которой горячая вода подается из основного корпуса 100 устройства в узел 500 перемешивания после измельчения чайных листьев в мелющем узле 300.

В устройстве 1 для приготовления напитка, на этапе S1 начинают размол чайных листьев посредством мелющего узла 300. На этапе S2 прекращают размол чайных листьев посредством мелющего узла 300. На этапе S3 пользователь вводит порошки чайных листьев, полученные на этапе S2, в узел 500 перемешивания.

На этапе S4 начинают подачу горячей воды из основного корпуса 100 устройства в узел 500 перемешивания. На этапе S5 прекращают подачу горячей воды из основного корпуса 100 устройства в узел 500 перемешивания.

Затем - на этапе S6 - начинают перемешивание порошков чайных листьев и горячей воды в узле 500 перемешивания. На этапе S7 прекращают перемешивание порошков чайных листьев и горячей воды в узле 500 перемешивания. На этапе S8 выпускают чай в чашку, поставленную на подставку 900, когда пользователь приводит в действие рабочий рычаг 542 механизма 540 открывания и закрывания выпускного отверстия, обеспеченного под узлом 500 перемешивания.

Третья последовательность приготовления

Третья последовательность приготовления будет описана со ссылками на Фиг.6. Эта третья последовательность приготовления содержит этап охлаждения горячей воды путем перемешивания в узле 500 перемешивания.

В устройстве 1 для приготовления напитка, измельчение чайных листьев посредством мелющего узла 300 на этапе S1 и подачу горячей воды из основного корпуса 100 устройства в узел 500 перемешивания на этапе S3 начинают одновременно. На этапе S4 прекращают подачу горячей воды из основного корпуса 100 устройства в узел 500 перемешивания.

Затем - на этапе S2 - прекращают измельчение чайных листьев посредством мелющего узла 300, а на этапе S5 начинают охлаждение посредством перемешивания порции горячей воды в узле 500 перемешивания. На этапе S6 прекращают охлаждение посредством перемешивания порции горячей воды в узле 500 перемешивания.

Управление моментом времени окончания измельчения и моментом времени окончания перемешивания можно осуществлять так, что они совпадут друг с другом.

На этапе S7 пользователь вводит порошки чайных листьев, полученные на этапе S2, в узел 500 перемешивания.

Затем - на этапе S8 - начинают перемешивание порошков чайных листьев и горячей воды в узле 500 перемешивания. На этапе S9 прекращают перемешивание порошков чайных листьев и горячей воды в узле 500 перемешивания. На этапе S10, чай выпускают в чашку, поставленную на подставку 900, когда пользователь приводит в действие рабочий рычаг 542 механизма 540 открывания и закрывания выпускного отверстия, обеспеченного под узлом 500 перемешивания.

Внутренняя конструкция основного корпуса 100 устройства

Теперь, со ссылками на Фиг.7, будет описана внутренняя конструкция устройства 1 для приготовления напитка. На Фиг.7 - вид в перспективе, иллюстрирующее только внутреннюю конструкцию устройства 1 для приготовления напитка. В основном корпусе 100 устройства, принадлежащем устройству 1 для приготовления напитка, на стороне передней поверхности бака 700 для воды расположен управляющий узел 110, содержащий печатную плату, на которой смонтированы электронные компоненты. Управляющий узел 110 исполняет последовательность приготовления чая на основе сигнала запуска, вводимого пользователем.

Узел 120 электродвигателя для размола для приложения приводного усилия к мелющему узлу 300, находится в положении под управляющим узлом 110, механизм 130 подключения для приложения приводного усилия размола, обеспеченный выступающим вперед для передачи приводного усилия узла 120 электродвигателя для размола в мелющий узел 300, выполнен в положении под узлом 120 электродвигателя для размола.

К нижней поверхности бака 700 для воды присоединен один конец трубки 150 подачи горячей воды, сначала продолжающейся вниз от нижней поверхности, а потом продолжающийся вверх в виде U-образного колена. Насадка 170 для подачи горячей воды, предназначенная для наливания горячей воды в бак 510 узла 500 перемешивания, присоединена к верхнему концевому участку трубки 150 подачи горячей воды. К промежуточной области трубки 150 подачи горячей воды крепится U-образный нагреватель 160 для нагревания воды, который проходит по трубке 150 подачи горячей воды.

На Фиг.8 представлен вид в увеличенном масштабе конструкции вокруг узла 120 электродвигателя для размола. Обращаясь к Фиг.8, отмечаем, что узел 120 электродвигателя для размола содержит электродвигатель 121 для размола, металлическую пластину 122A для прикрепления электродвигателя 121 для размола к механизму 130 подключения для приложения приводного усилия размола, и термистор 122, прикрепленный к металлической пластине 122A. К металлической пластине 122A крепится и электродвигатель 121 для размола. По этой металлической пластине 122A из электродвигателя 121 для размола к термистору 122 проводится тепло. Таким образом, термистор 122 может измерять температуру на внешней поверхности электродвигателя 121 для размола.

Конструкция мелющего узла 300

Теперь, со ссылками на Фиг.9-11, будет описана конструкция мелющего узла 300. На Фиг.9 - вид в перспективе мелющего узла 300. На Фиг.10 - вид в перспективе в разобранном виде мелющего узла 300. На Фиг.11 представлен вертикальный разрез мелющего узла 300.

Мелющий узел 300 имеет камеру 310 размола, имеющую в целом цилиндрическую форму, и окно 310w для подключения, в которое вводится механизм 130 подключения для приложения приводного усилия размола, и которое обеспечено в боковой поверхности ниже. На нижнем торцевом участке камеры 310 размола выполнено выходное отверстие 312a, из которого выходят (выпадают) порошки чайных листьев, измельченных посредством мелющего узла 300.

Скребок 340 для порошка, нижний жернов 350 и верхний жернов 360 обеспечены последовательно в этом порядке снизу внутри камеры 310 размола. На нижней поверхности скребка 340 для порошка обеспечен шпиндель 345 для размола, продолжающийся вниз и подсоединенный к механизму 130 подключения для приложения приводного усилия размола.

На центральном участке нижнего жернова 350 обеспечен шнек 355, продолжающийся вверх вдоль сердцевины вращающегося вала. Верхний жернов 360 удерживается элементом 370, удерживающим верхний жернов, а в элементе 370, удерживающем верхний жернов, заключены пружина 380 и элемент 390, удерживающий пружину, прижимая вниз верхний жернов 360,

Шнек 355, обеспеченный в нижнем жернове 350, выступает вверх, проходя сквозь верхний жернов 360.

Мельница 2

Мельница 2 в первом варианте выполнения на основе данного изобретения будет описана со ссылками на Фиг.12-14. На Фиг.12 представлен общий вид, иллюстрирующий конструкцию мельницы 2 в первом варианте выполнения. На Фиг.13 представлен вид, иллюстрирующий форму канавок, обеспеченных на размалывающей поверхности нижнего жернова 350 в первом варианте выполнения. На Фиг.13 показан вид по XIII-XIII на Фиг.12. На Фиг.14 - вид в сечении по XIV-XIV на Фиг.13.

Обращаясь к Фиг.12, отмечаем, что мельница 2 в первом варианте выполнения содержит верхний жернов 360, снабженный размалывающей поверхностью 211, и нижний жернов 350, снабженный размалывающей поверхностью 221. Оба жернова - верхний жернов 360 и нижний жернов 350 - имеют форму диска. На центральном участке верхнего жернова 360 и нижнего жернова 350 определен центр С вращения. В качестве материала для верхнего жернова 360 и нижнего жернова 350 желательно применять керамику (глинозем).

Верхний жернов 360 и нижний жернов 350 в первом варианте выполнения имеют радиус r, приблизительно составляющий от 15 мм до 30 мм (при этом диаметр ∅ D1 удовлетворяет неравенству 30 мм≤∅ D1≤60 мм: см. Фиг.14), причем верхний жернов 360 и нижний жернов 350 имеют толщину t1 примерно 8 мм. Скорость W относительного вращения верхнего жернова 360 и нижнего жернова 350 находится в диапазоне приблизительно 60 об/мин≤W≤150 об/мин. Таким образом, в качестве компенсации за уменьшение площади контакта между жерновами и снижение необходимого крутящего момента можно получить производительность на основе скорости вращения, и поэтому увеличить производительность обработки можно скорее на единицу необходимого крутящего момента, чем путем увеличения площади.

Обращаясь к Фиг.13, отмечаем, что на размалывающей поверхности 221 нижнего жернова 350 сформированы полированный плоский участок 203, срезающая канавка 201 и подающая канавка 202. Аналогичным образом, на размалывающей поверхности 211 верхнего жернова 360 тоже сформированы полированный плоский участок 203, срезающая канавка (первая выемка) 201 и подающая канавка (вторая выемка) 202.

Поскольку размалывающая поверхность 211 верхнего жернова 360 и размалывающая поверхность 221 нижнего жернова 350 расположены так, что обращены друг к другу, канавка, обеспеченная на размалывающей поверхности 211 верхнего жернова 360, и канавка, обеспеченная на размалывающей поверхности 221 нижнего жернова 350, расположены с соблюдением точечной (центральной) симметрии относительно центра C вращения, если смотреть вдоль направления, показанного стрелкой V на Фиг.12.

Множество срезающих канавок 201 обеспечены с соблюдением вращательной симметрии относительно центра С вращения. Срезающая канавка 201 - это канавка, предназначенная главным образом для измельчение объекта, подлежащего измельчению, а подающая канавка 202 - это канавка, предназначенная главным образом для подачи измельченных порошков с центрального участка мельницы 2 к внешнему окружному участку.

В нижнем жернове 350 проделано отверстие 204 в форме замочной скважины. Отверстие 204 имеет диаметр, например, около 8 мм (∅ D3: см. Фиг.14). Верхний жернов 360 снабжен отверстием 204 не в форме замочной скважины. В отверстии 204 крепят шнек 355 (см. Фиг.10).

Обращаясь снова к Фиг.12, отмечаем, что размалывающая поверхность 221 нижнего жернова 350 и размалывающая поверхность 211 верхнего жернова 360 упираются друг в друга и вращаются друг относительно друга, а центр С вращения определяется как центр на оси вращения. В первом варианте выполнения, нижний жернов 350, имеющий отверстие 204 в форме замочной скважины, вращается вокруг вала 345 (см. Фиг.10), описанного выше, тогда как верхний жернов 360 неподвижен.

Обращаясь к Фиг.14, отмечаем, что на размалывающей поверхности 221 нижнего жернова 350 обеспечена коническая область tp1, включающая в себя отверстие 204. Коническая область tp1 имеет внешний диаметр (∅D2) примерно 20 мм, а отверстие 204 имеет глубину t2 приблизительно от 2 мм до 3 мм. Аналогичная коническая область tp1 обеспечена также в верхнем жернове 360,

Размалывающая поверхность 221 нижнего жернова 350 и размалывающая поверхность 211 верхнего жернова 360 накладываются друг на друга, так что образуется пространство, окруженное конической областью tp1. Таким образом, например, даже когда в качестве объекта, подлежащего измельчению, вводят чайные листья, эти чайные листья можно удовлетворительно направлять из этого пространства к размалывающей поверхности.

Равноугольная спираль, по которой продолжаются срезающая канавка 201 и подающая канавка 202, будет описана со ссылками на Фиг.15-21. На Фиг.15 представлен вид, иллюстрирующий равноугольную спираль, в соответствии с формой которой продолжается канавка в первом варианте выполнения.

На Фиг.16 представлен вид сверху, показывающий форму канавок, обеспеченных на размалывающей поверхности верхнего жернова в первом варианте выполнения. На Фиг.17 представлен вид сверху, показывающий форму канавок, обеспеченных на размалывающей поверхности нижнего жернова в первом варианте выполнения. На Фиг.18-21 представлены виды верху, показывающие состояния размалывающей поверхности, содержащей канавки, обеспеченные в жернове, в первом варианте выполнения с углом вращения спирали, равным 0°, 10°, 20° и 30°, соответственно.

Обращаясь к Фиг.15, отмечаем, что срезающая канавка 201 сформирована вдоль равноугольной спирали S1, а подающая канавка 202 сформирована вдоль равноугольной спирали S2. Если принять центр С вращения за начало отсчета, то равноугольная спираль S (S1 и S2) выражается приведенным ниже выражением 1 с параметрами a и b.

S=a⋅exp(b⋅θ) (Выражение 1)

Угол α (α1 и α2), образуемый между лучом L, идущим из центра С вращения, и равноугольной спиралью, выражается приведенным ниже выражением 2.

α=arcctg (b) (Выражение 2)

Равноугольная спираль S1, подходящая для срезающей канавки 201, определяется параметрами a=5 и b=0,306 в (Выражении 1) и α=17.0° в (Выражении 2). На практике желательно, чтобы угол α1, образуемый между лучом L и равноугольной спиралью S1 (срезающей канавкой 201), удовлетворял неравенству 0°<α1<45°, предпочтительно - неравенству 10°≤α1≤20°, а предпочтительнее - составлял α1=17,0°.

Равноугольная спираль S2, подходящая для подающей канавки 202, определяется параметрами a=5 и b=3,7 в (Выражении 1) и α=74,9° в (Выражении 2). На практике желательно, чтобы угол α2, образуемый между лучом L и равноугольной спиралью S2 (подающей канавкой 202), удовлетворял неравенству 45°<α2<90°, предпочтительно - неравенству 70°≤α2≤80°, а предпочтительнее - составлял α2=74,9°.

В данном случае математические свойства равноугольной спирали, выраженные в (Выражении 1), таковы, что углы α, образуемые между лучом L, идущим из центра С вращения, и равноугольними спиралями S1 и S2, всегда постоянны. Следовательно, когда вращение происходит в ситуации с размалывающей поверхностью 211 верхнего жернова 360 и размалывающей поверхностью 221 нижнего жернова 350, упирающимися друг в друга, угол пересечения между канавкой (срезающей канавкой 201 и подающей канавкой 202) в верхнем жернове 360 и канавкой (срезающей канавкой 201 и подающей канавкой 202) в нижнем жернове 350, всегда составляет 2α.

На Фиг.16-21 показан угол пересечения между канавками в верхнем жернове 360 и нижнем жернове 350 в первом варианте выполнения. На Фиг.18-21 показаны результаты наблюдения за размалывающей поверхностью с верхней поверхности верхнего жернова 360. Конкретнее, показаны исходное состояние 0° (Фиг.18), определяемое как база для отсчета, поворот верхнего жернова 360 и нижнего жернова 350 друг относительно друга на 10° (Фиг.19), 20° (Фиг.20) и 30° (Фиг.21).

Угол пересечения в точке Р пересечения между канавкой в верхнем жернове 360 и канавкой в нижнем жернове 350 всегда постоянен и равен b1. Величина перемещения точки пересечения наружу меньше, чем величина перемещения в известных технических решениях. Следовательно, обеспечивая надлежащий угол пересечения, можно обеспечить желаемую функцию резания в момент пересечения между краями канавок.

Хотя для целей удобства описания на Фиг.16-21 показана только срезающая канавка 201 согласно Фиг.13, подающая канавка 202 сформированная вдоль равноугольной спирали, также аналогична срезающей канавке 201.

Измельчение объекта путем размалывания между размалывающей поверхностью 211 верхнего жернова 360 мельницы 2 и размалывающей поверхностью 221 нижнего жернова 350 можно осуществлять посредством среза, который является результатом в основном пересечения между краями канавок. Имеется угол пересечения между канавками, оптимальный для среза, и при оптимальном угле пересечения между канавками, усилие, прикладываемое между краями, то есть - крутящий момент, может быть меньше. В соответствии с испытаниями, подходящий для среза угол составлял приблизительно 30°. Когда угол пересечения является тупым, объект подается к внешней окружности по канавке по существу без измельчения. В соответствии с испытаниями, подходящий для подачи угол пересечения составлял 150°.

Скорость подачи и размер зерен порошков, выпускаемых после измельчения, связаны друг с другом. Более высокая скорость подачи ведет к большему размеру зерен, а более низкая скорость подачи ведет к меньшему размеру зерен. Количество подающих канавок и угол можно оптимизировать, чтобы получить желаемый размер зерен. Желаемый размер зерен при измельчении чайных листьев в первом варианте выполнения составляет приблизительно 10 мкм. Хотя в первом варианте выполнения обеспечена единственная подающая канавка 202, в зависимости от размера зерен и других параметров можно предусмотреть множество подающих канавок 202 с соблюдением вращательной (центральной) симметрии относительно центра С вращения.

В мельнице 2 согласно первому варианту выполнения угол пересечения между участками канавок в верхнем жернове и нижнем жернове всегда постоянен при вращении верхнего жернова 360 и нижнего жернова 350 друг относительно друга, так что для объекта, подлежащего измельчению, можно обеспечить состояние, более подходящее для измельчения, а производительность измельчения на единицу площади можно повысить.

Помимо этого, поскольку угол пересечения между канавками в верхнем жернове и нижнем жернове всегда постоянен, причем угол пересечения как параметр, вносящий основной вклад в срезание объекта, подлежащего измельчению, и угол пересечения как параметр, вносящий основной вклад в подачу объекта, подлежащего измельчению, можно обеспечить за счет относительного вращения, производительность измельчения и производительность обработки на единицу площади можно повысить. Мельница 2, предусматривающая форму канавок вдоль равноугольной спирали, в первом варианте выполнения продемонстрировала производительность обработки, по меньшей мере, вдвое превышающую производительность мельницы, имеющей форму канавок, соответствующую известным техническим решениям.

Помимо этого, можно обеспечить более подходящий угол пересечения, вносящий основной вклад в срезание объекта, подлежащего измельчению, а крутящий момент вращения, необходимый во время измельчения, можно снизить. Оптимальный угол среза обеспечивается посредством α1, а скорость подачи для получения желаемого размера зерен можно оптимизировать посредством α2.

Теперь, со ссылками на Фиг.22 и 23, будет описан вариант выполнения, связанный с формой канавок, обеспеченных в нижнем жернове 350 и верхнем жернове 360. На Фиг.22 представлен вид в плане, показывающий форму канавки, обеспеченной в нижнем жернове 350, в первом варианте выполнения. На Фиг.23 - вид в сечении по XXIII-XXIII, показанной Фиг.22. Поскольку такая же канавка, как в нижнем жернове 350, сформирована и в верхнем жернове 360, описание в связи с верхним жерновом 360 представлено не будет.

Скорость прохождения порошков по канавке становится выше, когда ширина канавки меньше и глубина канавки меньше. Параметр для формирования канавки, которая пригодна, в частности, для измельчения чайных листьев, еще не раскрыт. В соответствии с Фиг.22 и 23, канавка 201 (202), сформированная на размалывающей поверхности нижнего жернова 350, имеет ширину w, желательно удовлетворяющую неравенству 0,5 мм≤w≤1,5 мм.

Ширина w канавки 201 (202) - это ширина w вдоль направления, перпендикулярного направлению протяженности канавки 201 (202). Задавая ширину w канавки 201 (202) удовлетворяющей неравенству 0,5 мм≤w≤1,5 мм, можно гарантировать простое вычищение порошков в канавке 201 (202), гарантируя при этом и скорость подачи при измельчении чайных листьев.

Глубину канавки - d мм - предпочтительно гарантируют на внешней окружной стороне. Помимо этого, желательно, чтобы по всей окружности краевого участка внешней окружности на луче, идущем из центра С вращения размалывающей поверхности, не было канавки. Желательно, чтобы глубина d приблизительно удовлетворяла неравенству 0,1 мм≤d≤1 мм, а параметр f составлял не менее 0,5 мм.

За счет того, что порошки собираются таким об