Агрегат для получения муки из морской капусты

Иллюстрации

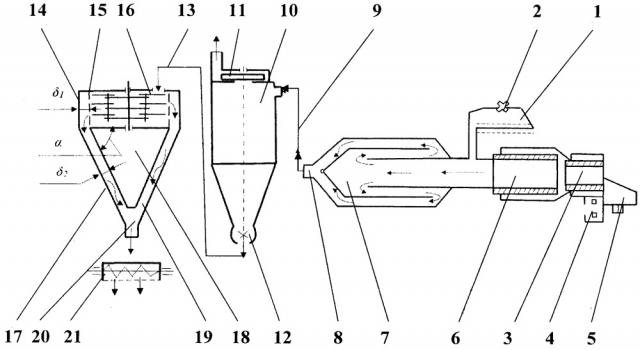

Показать всеИзобретение относится к комбикормовой промышленности, а именно к оборудованию для получения муки из морской капусты для использования ее в рационах комбикормов. Агрегат для получения муки из морской капусты включает загрузочный конвейер, битер, камеру сгорания, сушильный барабан и блок измельчения и разгрузки. Блок измельчения и разгрузки снабжен вертикальной дробилкой, в коническом поддоне которой размещен усеченный конус с углом наклона к горизонтали равным 60° и боковой поверхностью, параллельной внутренней поверхности конического поддона с образованием канала отвода готового продукта. Расстояние δ1 между внутренней цилиндрической поверхностью корпуса дробилки и наружной поверхностью цилиндрического решета равно расстоянию δ2 ширины канала отвода готового продукта. Применение агрегата для получения муки из морской капусты позволяет за счет использования конструктивных особенностей блока измельчения и разгрузки избежать переизмельчения сухого продукта, снизить удельные затраты энергии и снизить металлоемкость. 1 ил.

Реферат

Изобретение относится к комбикормовой промышленности, а именно к оборудованию для получения муки из морской капусты и для использования ее в рационах комбикормов.

Известна «Установка для сушки морской капусты» (а.с. SU №1111002, F26B 3/06, бюл. №32, 30.08.84 г.), включающая теплоизолированную камеру, снабженную направляющими в виде цепей, многониточный вертикальный конвейер с носителями, закрепленными на нем посредством штанг, являющимися разрыхлителями, и тепловентиляционное оборудование.

Конструкция данной установки сложная, продолжительность сушки до двух часов, при этом не предусмотрена возможность регулирования влажности готовой продукции.

Известно «Бункерное устройство для сушки и активного вентилирования сыпучих материалов» (пат. RU 2601778, F26B 17/12, бюл. №31, 10.11.2016), которое относится к технике конвективной сушки и активного вентилирования дисперсных материалов, например зерна, может быть использовано в сельском хозяйстве и других отраслях. В указанном бункерном устройстве внутренняя цилиндрическая стенка камеры сушки и подводящие короба выполнены перфорированными, а размер их перфорации выбирается из условия равнозначного поперечного сечения.

При прохождении теплоносителя через обрабатываемый материал поверхность его увлажняется. Это приводит к его слипанию и забиванию перфораций на внешней и внутренней стенках, что является основным недостатком данного устройства.

Наиболее близкой по технической сущности является «Установка для получения муки из морской капусты АВМ-0,4» (Романов А.А., Строганова Е.К., Зинина И.Е. «Справочник по технологическому оборудованию рыбообрабатывающих производств». Т. 2. М.: Пищевая промышленность, 1979, с. 175), принятая за прототип, включающая загрузочный конвейер, битер, систему подачи жидкого топлива, камеру сгорания, топку, вентилятор подачи воздуха, циклоны для сухой массы и отвода муки, сушильный барабан, дробилку и разгрузочное устройство.

Недостатком этого агрегата является сложная схема блока измельчения и разгрузки высушенной массы, ее переизмельчение в горизонтальной молотковой дробилке, предназначенной для измельчения фуражного зерна, где решето занимает только 1/3 цилиндрической горизонтальной части камеры, а остальное - рифленая глухая дека, в области расположения которой происходит не отбор мелкой фракции, а переизмельчение обрабатываемого материала с сопутствующим нецелесообразным расходом электроэнергии, а 1,5-2,0% готовой продукции в виде мучной пыли выбрасывается в атмосферу, теряется, загрязняя окружающую среду. Кроме того, для передачи сухой массы из сушильного барабана в дробилку используется дополнительный циклон.

Задачей предлагаемого изобретения является исключение переизмельчения сухого продукта, снижение удельных затрат энергии, конструктивное упрощение блока измельчения и разгрузки и снижение его металлоемкости.

Поставленная задача достигается тем, что в агрегате для получения муки из морской капусты, включающем загрузочный конвейер, битер, камеру сгорания, сушильный барабан и блок измельчения и разгрузки, новым является то, что блок измельчения и разгрузки снабжен вертикальной дробилкой, в коническом поддоне его размещен усеченный конус с углом наклона к горизонтали, равным 60°, боковая поверхность которого параллельна внутренней поверхности конического поддона с образованием канала отвода готового продукта, при этом расстояние δ1 между внутренней цилиндрической поверхностью корпуса дробилки и наружной поверхностью цилиндрического решета равно расстоянию δ2 ширины канала отвода готового продукта.

В настоящее время в комбикормовой промышленности все больше применяют морские водоросли и вторичные ресурсы, получаемые при производстве пищевых продуктов. Содержание их в рационах комбикормов некоторых стран превышает 50%.

Морские водоросли используются в 10 отраслях: в пищевой - 40%, в медицине - 35%, в комбикормовой - 10%. При производстве полноценных комбикормов вводится 3-5% водорослевой муки или крупки, в рационы КРС - от 3 до 10% от массы корма. Необходимо многократное увеличение морских водорослей в комбикормах.

Поэтому проблема разработки современных машинных технологий и техники для производства кормов из морских продуктов весьма активна (А. Макаринская. Комбикорма, №6, 2015. С. 70-73).

Скорость витания сырой массы морских водорослей длиной 5-10 мм составляет 5-6 м/с. (Соколов А.Я. Технологическое оборудование предприятий по хранению и переработке зерна. М.: «Колос», 1975, с. 76-79), а наиболее легких высушенных частиц - 1,5-3,5 м/с. В результате эта часть обрабатываемого материала быстрее высыхает, выносится из сушильного барабана и предохраняется от перегрева, поэтому оснащение установки вертикальной дробилки с цилиндрическим перфорированным и максимально живым сечением решетом, охватывающим ротор дробилки на 360°, позволяет своевременно осуществить разделение высушенной массы на фракции по размеру отверстия (перфорации) решета при движении ее в дробильной камере сверху вниз и одновременном измельчении.

Угол наклона α боковой поверхности усеченного конуса, установленного в коническом поддоне дробилки, к горизонтали равен 60° и определен с учетом угла откоса для плохосыпучих материалов (Рекомендации по использованию машин и оборудования для приготовления комбикормов в хозяйствах. М.: «Колос», 1977, с. 6-7).

Равенство δ1=δ2 обусловлено необходимостью снижения концентрации готовой продукции в нижней части канала отвода для обеспечения устойчивого режима транспортирования вдоль всего канала отвода.

Сущность предлагаемого изобретения поясняется чертежом - схемой агрегата для получения муки из морских водорослей.

Агрегат для получения муки из морских водорослей включает загрузочный транспортер 1, битер 2, камеру сгорания 3, систему подачи топлива 4, вентилятор 5, гонку 6, сушильный барабан 7, выходной патрубок 8 которого посредством патрубка 9 через циклон 10, оснащенный вентилятором 11 и барабаном 12, сообщен с входным патрубком 13 вертикальной дробилки 14, имеющей вертикальное решето 15 и молотки 16, причем расстояние между внутренней цилиндрической поверхностью корпуса вертикальной дробилки 14 и наружной поверхностью цилиндрического решета 15 равно δ1. Внутри конического поддона 17 размещен усеченный конус 18, имеющий угол наклона α к горизонтали, боковая поверхность которого параллельна внутренней поверхности конического поддона 17 и образует канал отвода готового продукта 19, ширина которого δ2 равна расстоянию δ1. Канал отвода готового продукта 19 переходит в сборник 20, соединенный с разгрузочным устройством 21.

Агрегат работает в следующей последовательности. Включается в работу камера сгорания 3, система подачи топлива 4, вентилятор 5, и в топке 6 образуется горючая смесь - теплоноситель с температурой 500-1100°С. Обрабатываемый продукт, измельченный вдоль и поперек до размеров 5-10 мм, загружается в транспортер 1, из которого битером 2 равномерно подается во вращающийся сушильный барабан 7. При взаимодействии с сырой массой морской капусты температура горючей смеси снижается до 100-125°С, а высушенная масса нагревается до 60-70°С. При этом наиболее легкие частицы при скорости витания 1,5-3,5 м/с выносятся из сушильного барабана, а более тяжелые досушиваются.

Высушенная морская капуста через выходной патрубок 8 сушильного барабана 7 и патрубок 9 при установившемся двухфазном потоке - морской капусты и теплоносителя - под воздействием воздушного давления от вентилятора 5 и вакуума (отсоса) от вентилятора 11 циклона 10 попадает посредством барабана 12 циклона 10, входного патрубка 13 в вертикальную дробилку 14, снабженную вертикальным решетом 15, измельчается в ней молотками 16, и измельченные частицы, проходя через отверстия в вертикальном решете 15, попадают в канал отвода готового продукта 19, образованный внутренней стенкой конического поддона 17 и параллельной ему боковой поверхностью расположенного внутри него усеченного конуса 18, из которого поступают в сборник 20 и разгрузочное устройство 21.

Таким образом, агрегат для получения муки из морской капусты позволяет за счет использования конструктивных особенностей блока измельчения и разгрузки, а именно вертикальной дробилки, избежать переизмельчения сухого продукта, снизить удельные затраты энергии и снизить металлоемкость.

Агрегат для получения муки из морской капусты, включающий загрузочный конвейер, битер, камеру сгорания, сушильный барабан и блок измельчения и разгрузки, отличающийся тем, что блок измельчения и разгрузки снабжен вертикальной дробилкой, в коническом поддоне которой размещен усеченный конус с углом наклона к горизонтали равным 60°, боковая поверхность которого параллельна внутренней поверхности конического поддона с образованием канала отвода готового продукта, при этом расстояние δ1 между внутренней цилиндрической поверхностью корпуса дробилки и наружной поверхностью цилиндрического решета равно расстоянию δ2 ширины канала отвода готового продукта.