Способы уменьшения толщины асфальтового покрытия, увеличения площади взаимного соприкосновения скелетных частиц материалов для асфальтирования и уменьшения поверхностного растрескивания материалов для асфальтирования при низких температурах

Иллюстрации

Показать всеИзобретение относится к способам формования материалов для асфальтирования. Способ получения тонкого асфальтового покрытия, включающий следующие стадии: соединение асфальта-основы, оксидированного полиолефина и скелетного материала с целью образования материала для асфальтирования, установление при заданной толщине показателя колееобразования при высоких температурах сравнительного уплотненного асфальтобетонного материала, содержащего скелетный материала и асфальт-основу без оксидированного полиолефина и укладка слоя материала для асфальтирования на подложку и уплотнение материала для асфальтирования до толщины, которая меньше указанной заданной толщины сравнительного уплотненного материала для асфальтирования; при этом колееобразование при высоких температурах снижается или остается на прежнем уровне в сравнении с указанным показателем колееобразования при высоких температурах уплотненного материала для асфальтирования. Изобретение развито в зависимых пунктах формулы. Технический результат – повышение эффективности уменьшения толщины материала асфальтирования. 9 з.п. ф-лы, 7 ил., 6 табл.

Реферат

Область техники

Настоящее изобретение относится к способам формования материалов для асфальтирования, в частности к способам уменьшения толщины асфальтового покрытия, увеличения общего количества точек взаимного соприкосновения скелетных частиц материалов для асфальтирования и уменьшения поверхностного растрескивания материалов для асфальтирования при низких температурах.

Уровень техники

Асфальт широко используется в качестве материала для дорожного покрытия в ходе строительства дорог и их ремонта. Обычно асфальт, который часто называется дорожным битумом, битумным связующим или асфальтовым цементом, смешивается со скелетным материалом, образуя материал, используемый при асфальтировании. Асфальтовое покрытие получается в результате обработки и использования этого материала бригадами дорожных рабочих. Асфальтовое покрытие содержит скелетный материал, который удерживается в однородной фазе дорожного битума за счет сцепления дорожного битума со скелетным материалом.

Прочность и продолжительность срока службы асфальтового покрытия зависят от самых разных факторов, таких как свойства используемых материалов, их взаимодействие между собой, подбор состава смеси, технология производства строительных работ, условия окружающей среды и режим движения транспорта на конкретном участке дороги. Для получения смеси, обеспечивающей высокие эксплуатационные характеристики асфальтового покрытия на протяжении всего срока его службы, важно покрыть слой скелетного материала слоем асфальта оптимальной толщины, добиться хорошего сцепления асфальта со скелетным материалом и высокой прочности сцепления асфальта.

На обычные дорожные покрытия оказывают негативное воздействие самые разные факторы, в частности остаточная деформация. Остаточная деформация представляет серьезную проблему для асфальтовых покрытий. В летний период дорожное полотно может быть на 80-100°F горячее, чем в зимний период. При высоких температурах асфальтовое покрытие размягчается, в результате чего оно может деформироваться с образованием гребней и выемок (что часто называется «колееобразованием») под весом тяжелых транспортных средств, проезжающих по полотну, или под весом транспортных средств, временно останавливающихся в данном месте, например на регулируемых перекрестках, так как колееобразование зависит как от веса транспортного средства, так и от времени воздействия его веса на дорожное покрытие. Для предотвращения или уменьшения степени колееобразования в обычные дорожные битумы часто добавляются полимеры или иные материалы, характеризующиеся относительно более высокой эластичностью в сравнении с асфальтом, или способные обеспечить более высокую эластичность дорожного битума при высоких температурах в сравнении с обычным асфальтом. К полимерам, обычно используемым для модифицирования дорожных битумов с целью уменьшения или предотвращения колееобразования, относятся эластомеры, такие как, например, стиролбутадиенстирольный сополимер (СБС), а также пластомеры, такие как, например, сополимер полиэтилена, сополимер этилена и винилацетата (СЭВА) и т.п.

Дорожное полотно с асфальтовым покрытием обычно состоит из трех слоев. Первый слой представляет собой слой сыпучего материала или щебня (скелетного материала). Второй слой, называемый также основанием дорожной одежды, состоит из асфальта и скелетного материала (щебня). Верхний слой или слой износа, по которому движутся транспортные средства, также состоит из асфальта и скелетного материала. Опционально может быть предусмотрен еще один слой между основанием дорожной одежды и слоем износа, который называется связующим слоем. Основание дорожной одежды представляет собой самый толстый слой, укладка которого стоит дороже остальных. На верхний слой непосредственно влияет дорожная обстановка и погодные условия, потому указанный слой в наибольшей степени подвержен разрушению. В случае колееобразования или растрескивания указанного слоя до критической степени его удаляют, после чего выполняется повторная заливка асфальта; при этом основание дорожной одежды не затрагивается при условии, что в нем нет трещин или гребней с выемками. Если указанное основание больше не в состоянии выдерживать прилагаемые нагрузки, его необходимо заменить, что стоит больших денег и занимает много времени. Соответственно существует потребность в способах выполнения более тонких и, как следствие, более экономичных слоев дорожной одежды, которые также бы характеризовались достаточной устойчивостью к усталостному растрескиванию и колееобразованию. Кроме того, желательно предложить способы производства материала для асфальтирования, который характеризовался бы большим количеством точек взаимного соприкосновения скелетных частиц. Также желательно предложить способы производства материала для асфальтирования, менее склонного к поверхностному растрескиванию при низких температурах. Прочие желательные признаки и характеристики настоящего изобретения станут понятны из последующего подробного описания заявленного изобретения и приложенной формулы изобретения, которые следует рассматривать в привязке к прилагаемым чертежам и описанному предшествующему уровню техники настоящего изобретения.

Сущность изобретения

В настоящей заявке предложены способы уменьшения толщины асфальтового покрытия, производства материала для асфальтирования с увеличенным количеством точек взаимного соприкосновения скелетных частиц и производства материалов для асфальтирования с уменьшенным поверхностным растрескиванием при низких температурах. Согласно одному из примеров осуществления настоящего изобретения способ уменьшения толщины асфальтового покрытия включает в себя стадию соединения асфальта-основы с оксидированным полиолефином и скелетным материалом с целью образования материала для асфальтирования. Слой материала для асфальтирования укладывается на подложку и уплотняется до толщины, которая меньше толщины уплотненного материала для асфальтирования, состоящего из скелетного материала и асфальта-основы без оксидированного полиолефина; при этом степень колееобразования при высоких температурах снижается или остается на прежнем уровне в сравнении с применением уплотненного материала для асфальтирования, состоящего из скелетного материала и асфальта-основы без оксидированного полиолефина. Согласно еще одному из примеров осуществления настоящего изобретения предложен способ увеличения количества точек взаимного соприкосновения скелетных частиц материала для асфальтирования. Этот способ включает в себя подготовку дорожного битума путем смешивания асфальта-основы с оксидированным полиолефином, доля которого составляет примерно 0,25-10% масс., из расчета общего веса дорожного битума. С целью создания материала для асфальтирования около 3-8% масс., дорожного битума смешивается с около 92-97% масс., скелетного материала. Слой материала для асфальтирования укладывается на подложку и уплотняется. Процесс смешивания предусматривает смешивание определенного количества оксидированного полиолефина таким образом, чтобы количество точек взаимного соприкосновения скелетных частиц уплотненного материала для асфальтирования превышало количество точек взаимного соприкосновения скелетных частиц уплотненного материала для асфальтирования, состоящего из скелетного материала и дорожного битума без оксидированного полиолефина; при этом степень колееобразования снижается или остается на прежнем уровне в сравнении с применением материала для асфальтирования, состоящего из скелетного материала и дорожного битума без оксидированного полиолефина.

Согласно еще одному из вариантов осуществления настоящего изобретения предложен способ уменьшения поверхностного растрескивания материалов для асфальтирования при низких температурах. Этот способ включает в себя подготовку дорожного битума путем смешивания асфальта-основы с оксидированным полиолефином, доля которого составляет примерно 0,25-10% масс., из расчета общего веса дорожного битума. С целью создания материала для асфальтирования около 3-8% масс., дорожного битума смешивается с около 92-97% масс., скелетного материала. Слой материала для асфальтирования укладывается на подложку и уплотняется. Процесс смешивания предусматривает смешивание определенного количества оксидированного полиолефина таким образом, чтобы уплотненный материал для асфальтирования характеризовался средней прочностью на растяжение, превышающей среднюю прочность на растяжение уплотненного материала для асфальтирования, состоящего из скелетного материала и дорожного битума без оксидированного полиолефина.

Краткое описание чертежей

Различные варианты осуществления настоящего изобретения будут подробно описаны ниже в привязке к следующим чертежам, где одинаковые номера позиций обозначают одни и те же элементы, и где:

На фиг. 1 показан график, иллюстрирующий влияние оксидированного полиолефина на соотношение между тепловой нагрузкой и температурой материалов для асфальтирования согласно примерам осуществления настоящего изобретения;

На фиг. 2 показан график, иллюстрирующий соотношение между температурой стеклования (Tg), коэффициентом теплового расширения/сжатия (α1) выше области перехода и коэффициентом теплового расширения/сжатия (α2) ниже области перехода для обычного материала для асфальтирования;

На фиг. 3 представлено два графика, иллюстрирующих влияние оксидированного полиолефина на значения Tg и α1 материалов для асфальтирования согласно примерам осуществления настоящего изобретения;

На фиг. 4 показан график, иллюстрирующий влияние оксидированного полиолефина на количество точек взаимного соприкосновения скелетных частиц материала для асфальтирования согласно примерам осуществления настоящего изобретения;

На фиг. 5 показан график, иллюстрирующий соотношение между величиной α1 и количеством точек взаимного соприкосновения скелетных частиц материала для асфальтирования согласно примерам осуществления настоящего изобретения;

На фиг. 6 показан график, иллюстрирующий влияние оксидированного полиолефина на колееобразование в материалах для асфальтирования согласно примерам осуществления настоящего изобретения; и

На фиг. 7 показан график, иллюстрирующий влияние оксидированного полиолефина на стеклообразное растрескивание материалов для асфальтирования согласно примерам осуществления настоящего изобретения.

Подробное описание изобретения

Подробное описание, представленное ниже, носит исключительно иллюстративный характер и не ограничивает различные варианты осуществления заявленного изобретения или сферы его применения и использования. Более того, нет никаких ограничений, которые бы накладывались какой-либо теорией, упомянутой в предшествующем описании известного уровня техники настоящего изобретения или в подробном описании, представленном ниже.

Различные варианты осуществления настоящего изобретения, предложенные в этой заявке, относятся к способам уменьшения толщины материала для асфальтирования. Кроме того, различные варианты реализации заявленного изобретения относятся к способам производства материала для асфальтирования с увеличенным количеством точек взаимного соприкосновения скелетных частиц. Далее, предложены способы производства материалов для асфальтирования с улучшенными показателями поверхностного растрескивания при низких температурах. В одном из вариантов осуществления настоящего изобретения толщина асфальтового покрытия уменьшена за счет использования оксидированного полиолефина для формирования модифицированного дорожного битума. Дорожный битум соединяется со скелетным материалом с образованием горячего материала для асфальтирования, который укладывается на подложку и уплотняется. Авторы изобретения обнаружили, что оксидированный полиолефин облегчает более эффективную укладку скелетного материала таким образом, что количество точек взаимного соприкосновения скелетных частиц увеличивается, что проявляется или в увеличении общего числа точек соприкосновения, или в увеличении общей длины точек соприкосновения на единицу площади. Хорошая сцепляемость частиц скелетного материала может способствовать как уменьшению колееобразования при высоких температурах, так и повышению устойчивости материала для асфальтирования к растрескиванию при низких температурах, так как скелетные материалы - самые прочные компоненты асфальтовой смеси - могут лучше воспринимать и распределять нагрузку от движущегося транспорта. Благодаря увеличенному количеству точек взаимного соприкосновения скелетных частиц, может быть существенно уменьшена толщина, как основания дорожного покрытия, так и связующего слоя или слоя износа. Для уменьшения толщины особенно подходит основание дорожной одежды, как самый толстый слой, укладка которого обходится дороже других. Кроме того, с увеличенным количеством точек взаимного соприкосновения скелетных частиц наблюдается уменьшение теплового растрескивания.

Стандартом ASTM асфальт определяется как вяжущий материал цветом от темно-коричневого до черного, преобладающими составными частями которого являются битумы как природные, так и полученные в ходе переработки нефти. Обычно асфальты содержат предельные углеводороды, ароматические соединения, смолистые вещества и асфальтены. В качестве материалов для асфальтирования, предусмотренных настоящей заявкой, могут быть использованы все типы асфальтов как природного происхождения, так и модифицированные или полученные путем синтеза. К асфальтам природного происхождения относятся самородный асфальт, озерный асфальт и прочие асфальты подобного рода. Искусственно созданный асфальт часто представляет собой побочный продукт нефтепереработки или последующей переработки нефти. К таким продуктам относятся продутый битум, асфальтовая смесь, крекинг-битум или гудрон, нефтяной дорожный битум, пропановый асфальт, остаточный битум, термический асфальт и т.п. Модифицированный асфальт представляет собой чистый асфальт (например, не модифицированный асфальт, как природного происхождения, так и полученный путем синтеза), модифицированный эластомерами, фосфорной кислотой, пластомерами, сополимером этилена и винилацетата и т.п. или различными комбинациями указанных модификаторов. Неограничивающие примеры эластомеров, применимые для модифицирования чистого асфальта, включают в себя природные или синтетические каучуки, в том числе размолотую шинную резину; бутилкаучук; бутадиенстирольный каучук (БСК); тройные сополимеры стирола, этилена и бутадиена (СЭБС); полибутадиен; полиизопрен; каучук на основе сополимера этилена, пропилена и диенового мономера (СКЭП); тройные сополимеры на основе этилена, н-бутилакрилата и глицидилметакрилата; а также блочные или статистические сополимеры на основе стирола и сопряженных диенов, такие как, например, сополимеры бутадиена и стирола, в том числе стиролбутадиенстирольный сополимер (СБС), изопренстирольный сополимер и стирол-изопрен-бутадиеновый блочный сополимер. Блочные сополимеры могут быть линейными или с разветвленной цепью, а также могут быть двухблочными, трехблочными, четырехблочными или многоблочными.

В одном из вариантов осуществления настоящего изобретения в качестве оксидированного полиолефина используется окисленный полиэтилен. Полиэтилен может представлять собой полиэтилен низкой плотности (определяется как полиэтилен плотностью около 0,91-0,935 г/см3), линейный полиэтилен низкой плотности (определяется как полиэтилен плотностью около 0,91-0,93 г/см3), полиэтилен высокой плотности (определяется как полиэтилен плотностью около 0,94-0,97 г/см3), полиэтилен средней плотности (определяется как полиэтилен плотностью около 0,925-0,94 г/см3) и т.д. В одном из примеров осуществления настоящего изобретения в качестве оксидированного полиолефина используется гомополимер окисленного полиэтилена. В другом примере осуществления настоящего изобретения в качестве оксидированного полиолефина используется окисленный полиэтилен высокой плотности (плотностью около 0,93-1 г/см3). Пригодным для применения оксидированным полиолефином является гомополимер окисленного полиэтилена высокой плотности Honeywell Titan™ 7686 производства компании Honeywell International Inc., головной офис которой находится в г. Морристаун, штат Нью-Джерси (США). В одном из вариантов осуществления настоящего изобретения оксидированный полиолефин присутствует в дорожном битуме в объеме около 0,25-10 массовых процентных долей (% масс.), например, в объеме около 1-4% масс., из расчета общего веса дорожного битума. В другом примере осуществления настоящего изобретения оксидированный полиолефин присутствует в дорожном битуме в объеме около 0,5-2% масс., а объем СБС в дорожном битуме составляет около 2% масс., из расчета общего веса дорожного битума.

В одном из иллюстративных примеров осуществления настоящего изобретения оксидированный полиолефин характеризуется среднемассовой молекулярной массой (ММ) около 1000-30000 дальтон, например, 1000-10000 дальтон. Кроме того, степень окисления (например, содержание карбоксильной группы) оксидированного полиолефина может определяться титрованием горячего ксилолового раствора окисленного полимера 0,1 н. спиртовым раствором калия гидроокиси (KOH) до получения видимого розового цвета в конечной точке титрования с использованием фенолфталеина в качестве индикатора с целью определения общей кислотности или кислотного числа оксидированного полиолефина. Оксидированный полиолефин может характеризоваться кислотным числом в пределах от 5 до 50 (например, в пределах 5-50 мг KOH/г), в том числе в пределах от 15 до 40 (например, в пределах 15-40 мг KOH/г). Материал для асфальтирования также содержит скелетный материал. «Скелетный материал» является собирательным понятием, обозначающим минералы, такие как, например, песок, гравий или щебень, которые соединяются с дорожным битумом, образуя материал для асфальтирования. Скелетный материал может представлять собой природный заполнитель, искусственный заполнитель или их сочетание. Природный заполнитель обычно представляет собой породу, извлекаемую открытым способом (например, в карьерах), которая измельчается механическим способом до требуемых размеров. Искусственный заполнитель обычно представляет собой побочный продукт иных технологических процессов, например шлак металлургического производства (например, производства стали олова или меди). Искусственный заполнитель также включает в себя особые материалы, выпускаемые под конкретные физические свойства, которыми не обладают естественные горные породы, такие как, к примеру, низкая плотность. Подбор скелетного материала по крупности тщательно контролируется при проектировании состава горячей смеси с целью оптимизации его рабочих характеристик. Подобранные составы горячей смеси могут быть упорядочены по следующим категориям: «плотно подобранный скелет», щебеночно-мастичный асфальт (ЩМА), покрытие открытого гранулометрического состава (OGFC) и пр., в зависимости от относительной доли скелетного материала заданной крупности. В одном из иллюстративных вариантов осуществления настоящего изобретения с целью образования материала для асфальтирования около 3-8% масс., дорожного битума смешивается с около 92-97% масс., скелетного материала.

В одном из иллюстративных вариантов осуществления настоящего изобретения материал для асфальтирования состоит, главным образом, из дорожного битума и скелетного материала, а сам дорожный битум состоит, главным образом, из асфальта-основы и оксидированного полиолефина практически без каких-либо стандартных добавок, обеспечивающих прилипание битума к поверхности каменного материала. Термин «практически без каких-либо стандартных добавок, обеспечивающих прилипание битума к поверхности каменного материала» в контексте настоящего документа означает, что добавка, обеспечивающая прилипание битума к поверхности каменного материала, если таковая присутствует, не используется в объеме, который мог бы обеспечить соответствие требованиям отраслевых стандартов в отношении устойчивости к разрушению от влаги. Методики проведения двух таких испытаний, пригодных для определения устойчивости материала для асфальтирования к разрушению от влаги, описаны в стандартах AASHTO Т-283 и ASTM D 4867. К различным типам стандартных добавок, обеспечивающих прилипание битума к поверхности каменного материала, относятся амины, такие как полиамины и полиалкиленполиамин; модифицированные амины, такие как полиамины, вступающие в реакцию с жирными кислотами; известь (СаО), в том числе гашеная известь (Са(ОН)2); фосфорная кислота; полиакрилат, в том числе стирол-акриловый полимер; или их комбинации и/или производные. В альтернативном варианте осуществления настоящего изобретения дорожный битум может включать в себя дополнительные полимеры и/или добавки, и/или эластомеры, препятствующие колееобразованию, такие как, например, СБС, присутствующие в объемах от около 0,5 до около 5% масс., асфальта-основы. В одном из иллюстративных вариантов осуществления настоящего изобретения предложен способ подготовки материала для асфальтирования, описанный в предшествующих параграфах. Этот способ включает в себя нагревание и сушку скелетного материала при температуре в пределах 120-190°С. В одном из примеров скелетный материал нагревается и сушится обычными средствами, с непрерывной или периодической загрузкой, например, в барабанной мешалке путем обдувания горячими газами. Чистый или модифицированный асфальт (называемый «асфальтом-основой») нагревается отдельно от скелетного материала до жидкого состояния при температуре от около 120°С до около 190°С.

В одном из вариантов осуществления настоящего изобретения оксидированный полиолефин добавляется в горячий жидкий асфальт-основу, образуя горячий жидкий дорожный битум. Затем горячий дорожный битум соединяется с нагретым скелетным материалом в ходе стандартной непрерывной или периодической загрузки; при этом дорожный битум смешивается со скелетным материалом при температуре от около 120°С до около 190°С, образуя горячий материал для асфальтирования. В одном из альтернативных вариантов осуществления настоящего изобретения оксидированный полиолефин и горячий жидкий асфальт-основа добавляются одновременно отдельными потоками в нагретую барабанную мешалку со скелетным материалом, где указанные компоненты смешиваются при температуре от около 120°С до около 190°С, образуя горячий материал для асфальтирования.

В еще одном из вариантов осуществления настоящего изобретения оксидированный полиолефин первоначально смешивается с нагретым скелетным материалом в барабанной мешалке, где нагретый скелетный материал расплавляет оксидированный полиолефин. В этом варианте реализации заявленного изобретения горячий скелетный материал смешивается с плавящимся оксидированным полиолефином при непрерывной или периодической загрузке таким образом, что оксидированный полиолефин покрывает поверхность скелетного материала. Затем горячий жидкий асфальт соединяется в барабанной мешалке со скелетным материалом, покрытым оксидированным полиолефином, после чего соединенные компоненты смешиваются при температуре от около 120°С до около 190°С, образуя горячий материал для асфальтирования. В процессе смешивания оксидированный полиолефин переходит и/или переносится со скелетного материала на горячий жидкий асфальт, образуя однородную горячую фазу битумного вяжущего. В альтернативном варианте оксидированный полиолефин добавляется в скелетный материал после того, как в него был добавлен асфальт. Прочие материалы, такие как целлюлозное волокно, могут быть опционально добавлены после завершения или во время выполнения смешивания, различные способы которого были описаны выше. Далее, горячий материал для асфальтирования укладывается на подложку и уплотняется согласно техническим требованиям соответствующих органов государственной власти, обычно с воздушными порами в объеме от около 3% до около 8%, что переводится в заданную толщину (методология будет подробно описана ниже). Подложка может представлять собой слой скелетного материала, когда материал для асфальтирования должен быть уложен в качестве основания дорожной одежды; или же подложка может представлять собой основание дорожной одежды или связующий слой, когда материал для асфальтирования должен быть уложен, соответственно, в качестве связующего слоя или слоя износа.

На фиг. 1 показаны результаты исследования различных материалов для асфальтирования на растрескивание при низких температурах. В ходе этого исследования было проанализировано влияние оксидированного полиолефина, в частности окисленного полиэтилена, в частности гомополимера окисленного полиэтилена высокой плотности Honeywell Titan™ 7686 (производства компании Honeywell International Inc., головной офис которой находится в г. Морристаун, штат Нью-Джерси), на термическое растрескивание асфальтобетонных смесей. В качестве контрольного асфальта и асфальта-основы был использован асфальт PG64-22. В качестве скелетного материала для асфальтобетонных смесей был использован гранит, добываемый открытым способом в северных и центральных районах штата Висконсин. Объем битумного вяжущего и гранулометрический состав скелетного материала соответствовали составу Wisconsin Е-10; т.е. дорожное покрытие было рассчитано таким образом, чтобы оно могло выдержать нагрузку в 10 млн ESAL (эквивалентная нагрузка на одну ось). Максимальная номинальная крупность частиц скелетного материала составляла 19,0 мм. Помимо контрольного битумного вяжущего, были испытаны три модифицированных битумных вяжущих. Уровень модификации асфальта-основы был получен путем таргетирования эталонного гранулометрического состава True Grade с верхним пределом температуры 77±1°С. Уровни модификации, соответствующие критериям гранулометрического состава True Grade, представлены ниже:

(a) асфальт-основа + 3,5% масс., линейного СБС = гранулометрический состав True Grade с верхним пределом температуры 77,8°С;

(b) асфальт-основа + 4,0% масс. Honeywell Titan™ 7686 = гранулометрический состав True Grade с верхним пределом температуры 76,6°С;

(c) асфальт-основа + 2,0% масс., добавки Honeywell Titan™ 7686+2,0% масс., линейного СБС = гранулометрический состав True Grade с верхним пределом температуры 78,2°С.

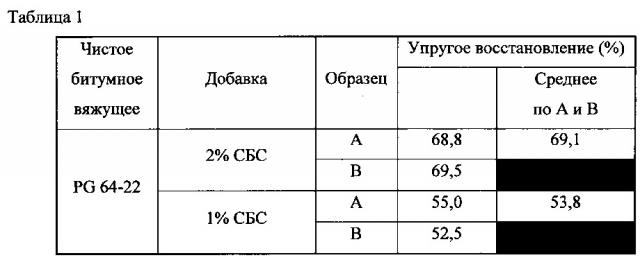

Объем СБС, использованного в данном гибридном составе, был определен путем таргетирования значения упругого восстановления (ER) по стандарту ASTM D-6084 с использованием ванны для испытания образцов на пластическую деформацию в районе 70%. Для того чтобы определить уровень модификации СБС гибридного состава, асфальт-основа, модифицированный СБС разного уровня, был испытан на упругое восстановление. Как показано в Таблице 1, для соответствия критериям ER=70% минимальное содержание СБС должно быть 2% масс., из расчета общей массы вяжущего. Затем была внесена добавка Honeywell Titan™ 7686 для получения гранулометрического состава True Grade с верхним пределом температуры 77±1°С.

Для измерения растрескивания защемленных и свободных образцов при низких температурах был использован анализатор термического растрескивания асфальта (АТСА). Сводные значения температуры растрескивания и прочности на разрыв защемленных балок, полученные в ходе проведения испытания защемленных образцов на тепловое напряжение, представлены в Таблице 2. Как показано в Таблице 2, смеси Honeywell Titan™ 7686 обладают значительно более высокой прочностью на разрыв в сравнении с другими смесями. Температура растрескивания примерно одинакова для всех смесей (т.е. максимальная разница составляет -1,8°С). На фиг. 1 показаны типичные кривые теплового напряжения для модифицированных смесей, где по оси X (10) указана температура в градусах Цельсия (°С), а по оси Y отложено тепловое напряжение в мегапаскалях (МПа). Кривая теплового напряжения материала для асфальтирования, в состав которого входит битумное вяжущее PG64-22, представлена кривой (14); кривая теплового напряжения материала для асфальтирования, в состав которого входит битумное вяжущее, модифицированное СБС, представлена кривой (16); кривая теплового напряжения материала для асфальтирования, в состав которого входит битумное вяжущее, модифицированное добавкой Honeywell Titan™ 7686, представлена кривой (18); а кривая теплового напряжения материала для асфальтирования, в состав которого входит гибридное битумное вяжущее, т.е. вяжущее, модифицированное как СБС, так и добавкой Honeywell Titan™ 7686, представлена кривой (20).

Типичная температурно-объемная характеристика асфальтобетонных смесей (т.е. температура стеклования (Tg) (23) и коэффициенты теплового расширения/сжатия) представлена на фиг. 2, где по оси X (26) указана температура в градусах Цельсия (°С), а по оси Y (28) отложена температурная деформация в миллиметрах/миллиметры (мм/мм). В ходе этого испытания были получены следующие три параметра:

(a) температура стеклования (Tg) (23), при которой асфальтобетонная смесь переходит из жидкого или эластичного состояния в стеклообразное состояние;

(b) коэффициент теплового расширения/сжатия (α1) (22) выше области перехода; и

(c) коэффициент теплового расширения/сжатия (α2) (24) ниже области перехода.

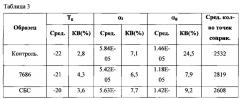

В Таблице 3 суммированы результаты испытаний на Tg, которые были проведены на двух образцах каждой асфальтобетонной смеси. В общем, хорошие результаты в части термического растрескивания показали смеси с низкими значениями Tg и α1.

На фиг. 3 показаны средние значения Tg (23) и α1 (22) для всех смесей, где по оси X указаны материалы для асфальтирования со следующими битумными вяжущими: PG64-22 (14); с добавлением СБС (16); с добавлением Honeywell Titan™ 7686 (18); и с гибридным битумным вяжущим. Можно заметить, что температурно-объемная характеристика материалов для асфальтирования с контрольным битумным вяжущим и с битумными вяжущими, которые модифицированы добавкой Honeywell Titan™ 7686 и СБС, примерно одинакова. Однако гибридный образец, модифицированный как добавкой Honeywell Titan™ 7686, так и СБС, характеризуется отличными значениями Tg и α1. Таблица 3 указывает, что гибридная смесь характеризуется значительно большим количеством точек взаимного соприкосновения скелетных частиц и, соответственно, наименьшим значением α1.

На фиг. 4 показаны результаты исследования, проведенного с целью определения влияния оксидированного полиолефина на количество точек взаимного соприкосновения скелетных частиц в материалах для асфальтирования. В этом исследовании был использован такой же контрольный образец и такие же три образца, что были описаны выше. Количество точек взаимного соприкосновения скелетных частиц было рассчитано с использованием цифровых изображений образцов и программы iPas2, разработанной в Университете Висконсин-Мэдисон. На фиг. 4, где по оси X отложено количество точек взаимного соприкосновения скелетных частиц, видно, что наибольшим количеством указанных точек характеризуется гибридный образец (20). На фиг. 5 показано, что по мере увеличения количества точек (30) взаимного соприкосновения скелетных частиц уменьшается значение α1 (22) материалов для асфальтирования. Еще одно исследование было проведено для определения влияния оксидированного полиолефина на толщину материала для асфальтирования. Было проведено сравнение с тем, чтобы дать в результате одинаковые показатели колееобразования и сеткообразного растрескивания среди образцов. Для моделирования эксплуатационных качеств дорожного покрытия по результатам анализа Уровня 1 с вводом предварительно измеренных свойств материалов (динамический модуль упругости [Е*], вяжущее G* и угол сдвига при трех температурах по результатам измерений пластометром, работающим по принципу динамического сдвига) была использована программа MEPDG (механистический расчет дорожной одежды на основе эмпирических данных) от Национальной программы совместных исследований в области автомобильных дорог. Для исследования было выбрано дорожное покрытие в г. Клемсон (Южная Каролина) со среднегодовым показателем ежедневного движения грузового транспорта (AADTT) 4500 и расчетным сроком службы 10 лет. Было выполнено всего 16 имитаций. При моделировании использовались следующие параметры:

Слой 1: Высота асфальтобетона: 7,62 см (3,0 дюйма); 10,16 см (4,0 дюйма); 12,7 см (5,0 дюймов); 15,24 см (6,0 дюймов)

Слой 2: A-1-a; 15,24 см (6 дюймов)

Ударная вязкость (УВ)=2812,9 кг/см (40000 фунтов/кв. дюйм)

Слой 3: А-2-5; 22,86 см (9 дюймов)

УВ=1969,1 кг/см2 (28000 фунтов/кв. дюйм)

Слой 4: А-7-6, первый слой (неопределенной толщины)

УВ=703,23 кг/см2 (10000 фунтов/кв. дюйм)

В Таблице 4 и на фиг. 6 приведены результаты анализа зависимости колееобразования от толщины покрытия с использованием программы MEPDG и разных модифицированных материалов для асфальтирования. На фиг. 6 по оси X (32) указана толщина материалов для асфальтирования в сантиметрах, а по оси Y (34) отложены показатели колееобразования для асфальтобетонных смесей в сантиметрах. Можно заметить, что толщина материалов для асфальтирования с добавкой Honeywell Titan™ 7686, СБС и гибридной добавкой может быть уменьшена, соответственно, на 6,86; 3,18; и 5,08 см, когда в качестве исходного значения выбран показатель колееобразования в контрольном образце материала для асфальтирования высотой 15,24 см.

За счет уменьшения толщины материала для асфальтирования до такого уровня, при котором показатель колееобразования модифицированных смесей совпадает с аналогичным показателем контрольного образца, можно повлиять на степень сеткообразного растрескивания (т.е. усталостного растрескивания). В Таблице 5 и на фиг. 7 представлены результаты анализа влияния толщины покрытия на степень сеткообразного растрескивания. На фиг. 7 по оси X указана толщина (32) материала для асфальтирования в сантиметрах, а по оси Y отложены показатели сеткообразного растрескивания (36) в процентах. Протокол MEPDG учитывает усталостное разрушение, когда сеткообразное растрескивание превышает 25%. Таким образом, несмотря на уменьшение толщины асфальта в модифицированном материале для асфальтирования, сеткообразное растрескивание увеличивается незначительно, величина такого разрушения существенно ниже допустимого предела, а изменения в отношении толщины не велики.

Объем оксидированного полиолефина в гибридных смесях (СБС + оксидированный полиолефин) может быть уменьшен; при этом по-прежнему обеспечивается большее количество/общая длина точек соприкосновения в сравнении со смесью, содержащей только СБС. Это продемонстрировано в Таблице 6, где добавление всего лишь 0,5% масс., оксидированного полиолефина к 3% СБС в битумном вяжущем обеспечивает увеличение числа/общей длины точек соприкосновения в горячей смеси в сравнении со смесью, содержащей только 3% СБС. Из Таблицы 6 также видно, что всего лишь 2% масс., оксидированного полиолефина дает такое же количество/общую длину точек соприкосновения, что и 3,5% в смеси с СБС.

В соответствии с вышеизложенным были описаны способы уменьшения толщины асфальтового покрытия, способы производства материала для асфальтирования с увеличенным количеством точек взаимного соприкосновения скелетных частиц и способы производства материалов для асфальтирования с уменьшенным поверхностным растрескиванием при низких температурах. В одном из вариантов осуществления настоящего изобретения асфальт соединяется с оксидированным полиолефином, образуя дорожный битум или битумное вяжущее, которое, в свою очередь, соединяется со скелетным материалом. Оксидированный полиолефин облегчает более эффективную укладку ск