Огнеупорная пластичная масса

Иллюстрации

Показать всеИзобретение относится к огнеупорной промышленности, в частности к производству огнеупорных пластичных масс, предназначенных для уплотнения зазора между футеровкой сталеразливочного ковша и обортовкой кожуха ковша, уплотнений в стыках огнеупорной кладки тепловых агрегатов, ремонта и восстановления разрушенных участков огнеупорной кладки. Технический результат состоит в снижении пористости, уменьшении усадки при термоциклических режимах работы огнеупорной массы, расширении температурного диапазона живучести массы и повышении прочности огнеупорной массы на всех участках рабочего объема в металлургическом агрегате в широком диапазоне температур. Огнеупорная пластичная масса, содержит следующие компоненты, мас.%: смесь синтетических связующих 10,0-14,0, огнеупорная глина 8,0-12,0, катализатор термореактивного связующего 0,8-1,2, фракционированный алюмосиликатный заполнитель - остальное. Смесь синтетических связующих содержит связующий термопластичный продукт термической обработки каменного угля с коксовым остатком не менее 30% 30-45 мас.%, синтетическое термореактивное связующее 35-55 мас.%, полиэтиленгликоль 10-35 мас.%. Алюмосиликатный заполнитель (глинозём с кварцитом или кварцем, обожжённый боксит, корунд) имеет следующий фракционный состав, %: 30-50 фракция 0,0-0,3 мм, 10-20 фракция 0,3-1,0 мм, 30-50 фракция 1,0-5,0 мм. 2 табл.

Реферат

Изобретение относится к огнеупорной промышленности, в частности к производству огнеупорных пластичных масс, предназначенных для уплотнения зазора между футеровкой сталеразливочного ковша и обортовкой кожуха ковша, уплотнений в стыках огнеупорной кладки тепловых агрегатов, ремонта и восстановления разрушенных участков огнеупорной кладки.

Известны огнеупорные пластичные массы, содержащие алюмосиликатный заполнитель, огнеупорную глину, пластификатор-формиатно-спиртовые отходы производства пентаэритрида и воду по авторскому свидетельству СССР №1523547, С04B 33/22, 1989.

Преимуществом предлагаемого изобретения является технологичность изготовления огнеупорной пластичной массы - для доведения ее до рабочего состояния не требуется больших усилий, достаточно перемешивания огнеупорного заполнителя и пластификатора с водой. Недостатком данной массы является отсутствие пластичности в области низких температур, высокая пористость и усадка, обусловленные наличием воды в массе.

Известны огнеупорный пластичные массы, содержащие алюмосиликатный заполнитель с заданным фракционным составом, огнеупорную глину, натриевый фосфат и воду по патенту Великобритании GB №1084475(А), C04B 35/10, C04B 35/101, 1967.

Положительным свойством предложенного изобретения является высокоточный подбор гранулометрического состава алюмосиликатного заполнителя, обеспечивающего плотную упаковку огнеупорных частиц и высокую плотность пластичной массы. Недостатком данной массы является высокая усадка массы при сушке и термообработке, обусловленная наличием воды, низкой пластичностью при минусовых температурах, а также сложность технологии использования четырехкратного набора рассеивающих сит, что в конечном итоге увеличивает стоимость огнеупорной пластической массы.

Известны огнеупорные пластичные массы, содержащие следующие компоненты мас. %: 10,0-15,0 огнеупорную глину; 0,3-0,7 поверхностно-активное вещество (сульфонат); 0,2-0,5 карбоксиметилцеллюлозу, 1,0-3,0 пластификатор, алюмосиликатный заполнитель-остальное, по патенту РФ №2235081, C04B 35/16, C04B 35/66, 2007.

Положительными свойствами огнеупорной пластичной массы являются оптимальное сочетание пластичности и высокой прочности. Недостатком известной массы является повышенная пористость, значительная усадка при эксплуатации и нестабильность свойств при хранении и транспортировании в условиях низких температур.

Наиболее близкой к патентуемой по сущности технического решения и достигаемому эффекту является огнеупорная пластичная масса по патенту РФ №2507179, C04B 35/18, C04B 35/66, 2014.

Масса содержит смесь термореактивной и термопластичной фенольных смол и этиленгликоль в соотношении, мас. %: 49-53 фенольная термореактивная, 30-33 фенольная термопластичная смолы и 17-21 этиленгликоль, а алюмосиликатный заполнитель имеет фракционный состав, мас. %: 43-48 фракция 0-3,0 мм, 52-57 фракция менее 0,1 мм, при следующем соотношении компонентов, мас. %:

| указанная смесь фенольных смол и этиленгликоля | 8,0-10,0 |

| поверхностно-активное вещество | 0,7-1,2 |

| пластификатор | 2,0-4,0 |

| огнеупорная глина | 8,0-10,0 |

| указанный алюмосиликатный заполнитель | остальное |

Недостатком известной пластичной массы является высокая пористость готового огнеупорного изделия, обусловленного нерациональной схемой укладки фракций алюмосиликатного заполнителя в матрице связующей смеси. А также высокая усадка массы при спекании, связанная с наличием воды в массе, необходимой для активации поверхностно-активного вещества. Кроме того, после спекания в диапазоне рабочих температур возникает неравномерность прочностных и коррозионностойких свойств огнеупорной массы в различных областях стыков и зазоров ковша, как результат не совершенной структуры коксовой матрицы после температурного преобразования фенольной термопластичной смолы.

Задачей настоящего изобретения является создание огнеупорной пластичной массы, обладающей низкой пористостью, малой усадкой, высокой пластичностью в зимних условиях эксплуатации и высокой прочностью по всему объему огнеупорной массы в зазорах между футеровкой и обортовкой кожуха ковша.

Технический результат состоит в снижении пористости, уменьшении усадки при термоциклических режимах работы огнеупорной массы, расширении температурного диапазона живучести массы и повышении прочности огнеупорной массы на всех участках рабочего объема в металлургическом агрегате в широком диапазоне температур.

Для достижения этого согласно формуле изобретения, смесь синтетических связующих дополнительно содержит связующий термопластичный продукт термической обработки каменного угля с коксовым остатком не менее 30% вместо термопластичного синтетического связующего и катализатор для термореактивного синтетического связующего, а в качестве поверхностно-активного вещества, пластификатора и спиртового растворителя применяют полиэтиленгликоль с массой 200-700 г/моль в соотношении, мас. %:

| синтетическое термореактивное связующее | 25,0-55,0 |

| термопластичный связующий продукт | 30,0-45,0 |

| полиэтиленгликоль | 10,0-35,0, |

а алюмосиликатный заполнитель имеет следующий фракционный состав, мас. %: 30-50 фракция 0,0-0,3 мм, 10-20 фракция 0,3-1,0 мм, 30-50 фракция 1,0-5,0 мм,

при следующем соотношении компонентов, мас. %:

| смесь связующих | 10,0-14,0 |

| огнеупорная глина | 8,0-12,0 |

| катализатор термореактивной смолы | 0,8-1,2 |

| указанный алюмосиликатный заполнитель | остальное |

Сущность изобретения состоит в том, что современные огнеупорные пластичные массы, предназначенные для уплотнения зазора между футеровкой и обортовкой кожуха ковша, уплотнений в стыках огнеупорной кладки тепловых агрегатов, ремонта и восстановления разрушенных участков огнеупорной кладки должны обладать рядом эксплуатационных свойств. Важнейшими из которых являются:

- пластичность в интервале температур от -25 до 80°C, для обеспечения работоспособности инжекторного оборудования сталеплавильного производства;

- управляемость начальной температурой и скоростью твердения пластичной массы по ее объему в зазорах и стыках огнеупорной кладки тепловых сталеплавильных агрегатах и устройствах;

- высокая стойкость и сохранение геометрических размеров огнеупорного изделия после сушки и обжига при термоциклических режимах работы сталеплавильного ковша.

Сталеплавильные ковши различаются между собой геометрическими размерами, видом огнеупорной футеровки и рабочими температурами эксплуатации. Геометрические размеры зазоров и стыков в футеровке для каждого ковша индивидуальны.

Зазоры и стыки в огнеупорных кладках сталеплавильных перед эксплуатацией агрегата проходят четыре стадии подготовки:

- заполнение зазоров и стыков пластичной огнеупорной массой;

- сушка пластичной массой и ее упрочнение в процессе заполнения полостей в футеровки ковша до получения заданных параметров необходимых для эксплуатации ковша или теплового агрегата;

- заполнение ковша расплавом стали и шлака, характеризующееся временем заливки и выдержки при высокой температуре;

- разливка расплава стали из ковша и взаимодействие стали и шлака со стенками огнеупорного материала в зазорах между футеровкой и обортовкой кожуха ковша, обеспечивающее окончательное придание эксплуатационных свойств массе.

Каждый сталеплавильный агрегат и оборудование эксплуатируют по индивидуальному режиму и необходим подбор состава огнеупорной пластичной массы для конкретного агрегата. Пластичность массы при отрицательных температурах окружающей среды обеспечивает быстрое закрытие зазоров и стыков в огнеупорной футеровке в зимних условиях, а время начала работы ковша после сушки футеровки агрегата определяется скоростью твердения термореактивной смолы и количеством ускоряющего катализатора в заделываемых зазорах и швах. При работе сталеразливочного ковша возникают периоды термоциклических нагрузок на футеровку расплавом стали и шлака. В этом случае при наклонах ковша огнеупорная масса не должна выпасть из зазора, вызвав при этом обвал всей кирпичной футеровки ковша. Стойкость пластичной огнеупорной массы и основной футеровки должна выдерживать не менее 50 кратного наполнения и удаления расплава стали и шлака. За это время огнеупорная пластичная масса в зазорах должна пройти все 3 стадии твердения и быть готовой к легкому раскалыванию и извлечению при смене футеровки ковша.

Термические процессы, протекающие в различных органических связующих, имеют значительное сходство временных стадий и характерных температурных интервалов:

1. Сушка (до 200-250°C), в ходе которой испаряется физическая влага и десорбируются газы (СО2, СН4).

2. Первичная деструкция полимера и формирование низкотемпературных смолистых веществ(250-350°C).

3. Размягчение и развитие пластических деформаций (350-500°C), летучих продуктов-смол и газов с одновременным ослаблением связей между макромолекулами.

4. Полукоксование (500-600°C), характеризуемое уплотнением структуры, в том числе за счет диспергации твердых частиц в пластичной массе, снижения интенсивности образования низкокипящих смол и других летучих соединений.

5. Коксование (600-1000°C), которое сопровождается незначительным образованием смол, моноциклических ароматических углеводородов и водорода при продолжении спекания продуктов огнеупора.

Для успешной работы огнеупорной пластичной массы во всех перечисленных состояниях химический, гранулометрический и количественный состав компонентов массы подбирают с учетом температур начала твердения каждого связующего.

Распространение практики применения синтетических связующих, например фенолформальдегидной смолы в технологиях получения огнеупоров, обусловлено высокой прочностью отвержденных полимерных композиций, значительным их коксовым остатком при термообработке и пониженным содержанием свободного фенола в современных марках связующих. Следует отметить, что в отличие от твердых горючих ископаемых, например каменного угля, в полимерах на основе синтетических связующих или фенолформальдегидной смолы как новолачного, так и резольного типа - количество боковых цепей невелико. Углеводородные атомы встроены в объем сетчатой структуры полимера и на поверхность обращены в основном гидроксильные группы. По этой причине полимеры относятся к трудносгораемым, дают значительный коксовый остаток, менее подвержены пластическим деформациям на 3 стадии термической обработки.

Однако синтетические связующие несмотря на положительные свойства имеют ряд недостатков: карбидная структура (турбостатная), получаемая при карбонизации, содержит труднографитизируемый углерод и является хрупкой, не обладающей достаточной стойкостью к растрескиванию и окислению. Этот недостаток влияет на термоциклическую стойкость огнеупора. Для устранения недостатка предпринимают попытки применения синтетических смол совместно с продуктами термической обработки каменного угля - карборезом, каменноугольной смолой и пеком, которые образуют легкографитизируемую структуру, и обеспечивают получение эластичной углеродной связи за счет создания внутри карбидной структуры тонких мозаичных подструктур. Чем выше коксовый остаток применяемой вязкопластической каменноугольной связки, тем прочнее получается связующая оболочка в огнеупорной массе и выше ее стойкость к термоциклическим нагрузкам.

После смешивания алюмосиликатного заполнителя и огнеупорной глины со смесью жидких связующих огнеупорная пластическая масса приобретает пластичность, необходимую для инжекции в зазоры и полости, в которых сначала подвергается температурному воздействию в интервале 150-500°C. В этот период огнеупорные частицы начинают обрастать твердеющим каркасом из синтетического термореактивного связующего, придавая огнеупорной пластичной массе прочность.

Введение в состав огнеупорной массы термореактивного связующего с катализатором позволяет управлять процессом твердения смолы по времени и температуре начала формирования прочного каркаса в пластичной связующей смеси. При этом в интервале температур 150-250°C матрица связующего, обволакивающего зерна алюмосиликатного заполнителя, состоит из твердого каркаса синтетического термореактивного связующего и жидкого вязкопластического продукта термической обработки каменного угля, оставаясь единственным упрочняющим каркасом связующего в диапазоне до 500°C.

Общая прочность связующего повышается, но недостаточно для работы в условиях взаимодействия с расплавом стали и шлака. Повышение температуры связующего в контакте с расплавом приводит к увеличению температуры огнеупорной пластичной массы и при температурах 500-600°C начинает образовываться коксовый каркас из синтетической смолы. Одновременно, начинается процесс коксования связующего из вязкопластического продукта обработки каменного угля и формируется вторичный коксовый каркас на его основе. Прочность первичного и вторичного коксового каркасов определяется количеством коксового остатка в связующих смолах. В результате в интервале температур 150-800°C прочность связующих матриц непрерывно возрастает сначала за счет твердения синтетической термореактивного связующего, потом за счет процесса коксования синтетического термореактивного и связующего из вязкопластического продукта.

Использование термопластичного продукта термической обработки каменного угля с коксовым остатком выше 30% позволяет дополнительно образовывать коксовый каркас более плотным и устойчивым к термоциклическим нагрузкам, в отличие от коксового каркаса синтетических смол в процессе повышения температуры в интервале температур 600-1000°C. При этом в первоначально твердом коксовом каркасе из синтетического связующего происходит диструкция полимера и начинается процесс его карбонизации.

При коксовом остатке в вязкопластическом продукте термической обработке каменного угля ниже 30% в ней содержится большое количество ароматических веществ, приводящих к увеличению пористости огнеупорной массы.

На заключительной стадии упрочнение огнеупорной массы происходит за счет перехода огнеупорной глины в керамический связующий каркас при температурах выше 1250°C.

Синтетические смолы адсорбируются на поверхности частиц заполнителя, образуя с термопластичным продуктом термической обработки каменного угля в присутствии полиэтиленгликоля легкоподвижную оболочку, а присутствие катализатора ускоряет твердение синтетического связующего в этой оболочке с ростом температуры нагрева пластичной массы.

Введение катализатора в количестве 0,8-1.2% способствует выбору необходимой температуры начала твердения термореактивного связующего. При содержании катализатора более 1,8% процесс твердения огнеупорной пластичной массы начинает протекать при комнатной температуре и транспортировке, живучесть массы снижается. При содержании катализатора менее 0,8% возрастает температурный уровень начала твердения синтетического связующего и на участках, прилегающих к кожуху сталеплавильного ковша, могут возникать зоны в объеме массы, не набравшие требуемых для эксплуатации прочностных свойств.

Использование в составе огнеупорной пластической полиэтиленгликоля с молекулярной массой 200-700 г/моль снижает поверхностное натяжение на границе фаз и позволяет совместить функцию пластификации синтетического связующего и поверхностной активации зерен алюмосиликатного заполнителя с функцией регулятора вязкости связующего. Полиэтиленгликоль за счет высокой собственной активности не требует использования поверхностно-активных веществ, работающих в растворах воды - источнике роста усадки огнеупорных пластических масс. В отличие от спиртового растворителя мономера-этиленгликоля, полиэтиленгликоль имеет структуру с новым набором свойств, таких как пластификатор, поверхностно-активное вещество и растворитель синтетических смол. Кроме того, полиэтиленгликоль, обладая высокой молекулярной массой, имеет широкий температурный диапазон пластичности и живучести огнеупорной массы.

При введении полиэтиленгликоля с молекулярной массой менее 200 г/моль снижается его активность на границе раздела фаз, растут энергетические затраты на перемешивание смеси и снижается равномерность взаимного расположения алюмосиликатного заполнителя и связующего.

При использовании полиэтиленгликоля с массой более 700 г/моль существенно снижается его собственная вязкость, а следовательно, снижается вязкость связующего и равномерность перемешивания массы при ее изготовлении.

Фракционный состав алюмосодержащего заполнителя существенно влияет на плотность огнеупорной пластической массы и ее прочность в готовом спеченном изделии. При изменении указанного фракционного состав алюмосиликатного заполнителя нарушается порядок укладки частиц в компактную упаковку. Основную прочность и огнеупорность массе придают крупные частицы алюмосиликатного заполнителя. Однако их механическая укладка приводит к появлению высокой насыпной пористости сыпучего материала. Современная технологии помола огнеупорных материалов позволяет рассеять полученные частицы в любом заданном интервале геометрических размеров и в последствии при смешивании выбрать наиболее плотную упаковку частиц, заполняя поры между крупными частицами, частицами средних и мелких размеров, выбирая фракционный состав массы с учетом оптимальной схемы укладки алюмосиликатного заполнителя. Это позволяет минимизировать толщину связующего материала при последующем перемешивании и спекании, добиваясь максимальной прочности связки в огнеупорном материале. Заявленные пределы фракционного состава частиц алюмосиликатного заполнителя подобраны экспериментальным путем.

В качестве синтетического связующего можно использовать фенольную, эпоксидную, фурановую, уретановую, пропиленовую, кумароновую, ксилол-формальдегидную термореактивные смолы или их комбинации, а спиртовой растворитель - полиэтиленгликоль марки ПЭГ-200, ПЭГ-400, ПЭГ-700.

В качестве термопластичного продукта термической обработки каменного угля можно использовать карборез, препарированную каменноугольную смолу и пек.

Алюмосиликатный заполнитель в предлагаемой пластичной массе может быть глиноземом с кварцитом или кварцем, обожженным бокситом, корундом и т.д.

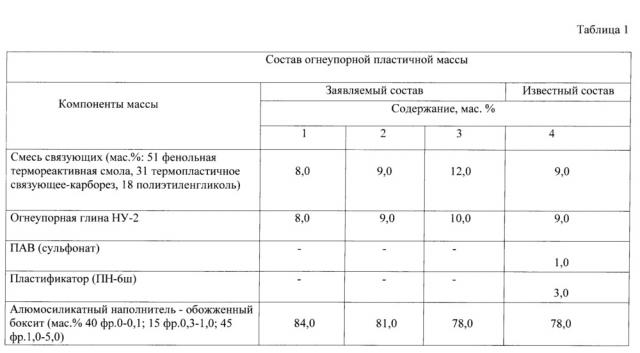

Примеры составов огнеупорной пластичной массы указаны в таблице 1.

Применяемые материалы: термореактивная фенольная смола марки СФЖ-3038 (ГОСТ 20907-75), термопластичное связующие - карборез Т60, огнеупорная глина НУ-2 (ТУ 14-8-336-80), полиэтиленгликоль ПЭГ-400 (ТУ 2383-007-71150986-2006), алюмосиликатный наполнитель - обожженный боксит (мас. % 40 фракция 0-0,1; 15 фракция 0,3-1,0; 45 фракция 1,0-5,0), катализатор - сульфат аммония (ГОСТ 9097-82).

Для получения огнеупорной пластичной массы использовали указанные компоненты в количествах, приведенных в формуле изобретения. Алюмосиликатный заполнитель после помола рассеивают на ситах для получения заданного фракционного состава, дозируют и загружают в смеситель сухих масс. После смешивания сырьевых материалов в течение нескольких минут, вводят предварительно подготовленное связующее, включающее полиэтиленгликоль, катализатор, смесь синтетической термореактивной фенольной смолы и жидкий карборез. Готовую огнеупорную пластичную массу выгружают из смесителя в шнековый пресс, брикетируют и упаковывают в полиэтиленовую пленку, после чего грузят в транспортные контейнеры.

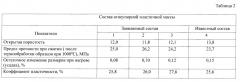

Свойства огнеупорной пластичной массы приведены в таблице 2.

Как видно из таблиц, заявленная масса по сравнению с прототипом имеет более низкую пористость, большую величину удельной поверхности, меньшую усадку при сохранении требуемых показателей механической прочности и пластичности.

Определение показателей свойств огнеупорной пластичной массы проводили по следующим методикам:

открытую пористость по ГОСТ 2409-95;

предел прочности на сжатие по ГОСТ 4071.1-94;

остаточные изменения размеров при нагреве по ГОСТ 5402.1-2000;

коэффициент пластичности определяли по методике МВИ 202-39-01, основанной на измерении остаточной деформации образца после приложения заданной нагрузки при температуре 25°C.

Таким образом, создана огнеупорная пластичная масса, обладающая способностью сохранять комплекс заданных свойств огнеупорной массы в широком интервале температур, с высокой прочностью и пластичностью, устойчивая к термоциклическим нагрузкам.

Огнеупорная пластичная масса, содержащая алюмосиликатный заполнитель различного фракционного состава, огнеупорную глину, смесь синтетических связующих, поверхностно-активное вещество, пластификатор и спиртовой растворитель, отличающаяся тем, что смесь синтетических связующих дополнительно содержит связующий термопластичный продукт термической обработки каменного угля с коксовым остатком не менее 30% в качестве термопластичного синтетического связующего и катализатор для термореактивного синтетического связующего, а в качестве поверхностно-активного вещества, пластификатора и спиртового растворителя применяют полиэтиленгликоль с массой 200-700 г/моль в соотношении, мас.%:

| синтетическое термореактивное связующее | 25,0-55,0 |

| термопластичный связующий продукт | 30,0-45,0 |

| полиэтиленгликоль | 10,0-35,0, |

а алюмосиликатный заполнитель имеет следующий фракционный состав, мас.%: 30-50 фракция 0,0-0,3 мм, 10-20 фракция 0,3-1,0 мм, 30-50 фракция 1,0-5,0 мм,

при следующем соотношении компонентов, мас.%:

| смесь связующих | 10,0-14,0 |

| огнеупорная глина | 8,0-12,0 |

| катализатор термореактивной смолы | 0,8-1,2 |

| указанный алюмосиликатный заполнитель | остальное |