Способ защиты металлов от атмосферной коррозии

Иллюстрации

Показать всеИзобретение относится к технике защиты металлов от атмосферной коррозии с помощью ингибиторов и может быть использовано для защиты металлоизделий от атмосферной коррозии. Способ защиты металлоизделия от атмосферной коррозии включает формирование на поверхности адсорбированной пленки ингибитора коррозии, при этом используют нелетучий ингибитор в виде соли олеиновой кислоты, а адсорбированную пленку формируют из паровой фазы упомянутого ингибитора путем выдержки зачищенного и высушенного металлоизделия в герметичном контейнере с навеской ингибитора при температуре 80-200°С в течение 1 часа из паровой фазы при повышенной температуре. Сформированные таким образом слои обладают длительным защитным действием в жестких условиях. 2 табл.

Реферат

Изобретение относится к технике защиты металлов от атмосферной коррозии с помощью ингибиторов и может быть использовано для временной защиты металлоизделий.

Известно много способов ингибиторной защиты металлов от атмосферной коррозии /Виноградов П.А. Консервация изделий машиностроения. - Л.: Машиностроение, 1986. - 270 с./. Широко распространен способ, связанный с созданием на поверхности металлоизделий органических покрытий, содержащих контактные ингибиторы коррозии. Толщина таких покрытий колеблется от нескольких десятков до сотен микрометров. Это определяет их главный недостаток: для сохранения точных размеров перед монтажом прецизионных металлоизделий такие покрытия подлежат трудоемкому удалению (расконсервации).

Этого недостатка лишен способ, основанный на использовании т.н. летучих ингибиторов /Розенфельд И.Л., Персианцева В.П. Ингибиторы атмосферной коррозии. - М.: Наука, 1985. - 278 с./ - аналог предлагаемого изобретения. Он включает формирование на поверхности металлов тончайшей (наноразмерной) адсорбционной пленки ингибиторов из паровой фазы при комнатной температуре. В качестве ингибиторов используют соединения с высоким давлением насыщенного пара (выше 10-5 мм рт.ст. при 20°С), которые способны самопроизвольно испарятся и в виде паров достигать защищаемой поверхности.

Однако высокая летучесть ингибиторов определяет и недостаток этого метода. Из-за нее адсорбционная пленка обладает низкой устойчивостью. Летучие ингибиторы десорбируются и легко испаряются с защищаемой поверхности. Чтобы избежать этого защищаемые изделия изолируют от окружающей среды барьерным материалом, внутри которого создают атмосферу, насыщенную парами ингибитора. Необходимость герметизации защищаемого изделия совместно с источником ингибитора на все время хранения на практике создает серьезные неудобства и является недостатком этого способа временной защиты.

Наиболее близким по технической сущности к предлагаемому способу является способ, в соответствии с которым адсорбционная пленка на поверхности металлов формируется из водных растворов /Виноградов П.А. Консервация изделий машиностроения. - Л.: Машиностроение, 1986. - 270 с./. Для этого используют нелетучие ингибиторы (давление насыщенного пара ниже 10-5 мм рт.ст. при 20°С), например олеат триэтаноламина /Розенфельд И.Л., Гавриш Н.М., Персианцева В.П. Промышленные испытания универсальных ингибиторов атмосферной коррозии класса олеатов аминоспиртов. В кн. "Ингибиторы коррозии" Тула, изд. Тульского политехнического института. 1970/ (прототип).

Однако и такие адсорбционные пленки не обладают длительным последействием и не обеспечивают эффективную защиту металла от атмосферной коррозии в жестких условиях.

Целью настоящего изобретения является разработка способа формирования на поверхности металла адсорбционной пленки ингибитора, обладающей длительным защитным действием в жестких условиях.

Поставленная цель достигается за счет создания на поверхности металлов адсорбционной пленки нелетучих ингибиторов, которая формируется из паровой фазы при повышенной температуре.

В качестве нелетучих ингибиторов используются соли олеиновой кислоты.

Диапазон температур формирования адсорбционной пленки составляет 50-200°C.

Ниже приводятся примеры защиты металлов предлагаемым способом и подробное описание изобретения, поясняющее его техническую сущность.

В испытаниях эффективности защиты металлов прямоугольные плоские образцы металлов (Ст3, медь M1, цинк Ц0, алюминиевый сплав Д16) зачищали наждачной бумагой различной зернистости, обезжиривали ацетоном, трое суток выдерживали в эксикаторе над прокаленном хлоридом кальция для высушивания.

Далее образцы, защищаемые в соответствии с предлагаемым способом, переносили в герметичные стеклянные контейнеры (0,75 л) с навеской ингибитора (1 г), которые помещали в сушильный шкаф, нагретый до необходимой температуры. Спустя 1 час выдержки в парах ингибитора образцы извлекали, остужали и переносили в ячейки для коррозионных испытаний (1 л), где подвешивали на нейлоновых нитях в 50 мм от дна.

Образцы, защищаемые в соответствии со способом-прототипом, на 1 час окунали в 1% раствор олеата триэтаноламина при комнатной температуре, затем споласкивали дистиллированной водой и также и переносили в ячейки для коррозионных испытаний. В соответствии с данными /Розенфельд И.Л., Гавриш Н.М., Персианцева В.П. Промышленные испытания универсальных ингибиторов атмосферной коррозии класса олеатов аминоспиртов. В кн. "Ингибиторы коррозии" Тула, изд. Тульского политехнического института. 1970/ обработка образцов более концентрированными растворами олеата триэтаноламина, в течение большего времени или при более высокой температуре не приводили к повышению эффективности защиты.

В каждую ячейку для коррозионных испытаний наливали 50 мл дистиллированной воды, нагретой до температуры 50°C, пары которой интенсивно конденсировались на упакованных образцах. Остывшую воду в ячейках меняли на нагретую раз в сутки, совмещая эту операцию с визуальным осмотром образцов. Основным критерием оценки эффективности служило время до появления первых очагов коррозии на металле. Общая продолжительность коррозионных испытаний составляла 90 дней.

Данные табл. 1 свидетельствуют, что адсорбционная пленка олеата триэтаноламина, сформированная по способу-прототипу, уступает пленке, сформированной по предлагаемому способу, во всем рекомендованном диапазоне температур (примеры 1.2-1.4). Снижение температуры ниже 80°C ведет к резкому снижению времени до появления первых коррозионных поражений на металлах (пример 1.1). Видимо в этих условиях адсорбционная пленка на поверхности металлов не формируется. Повышение температуры выше 200°C так же ведет снижению эффективности защиты (пример 1.5). Можно предположить, что это происходит из-за деструкции ингибитора.

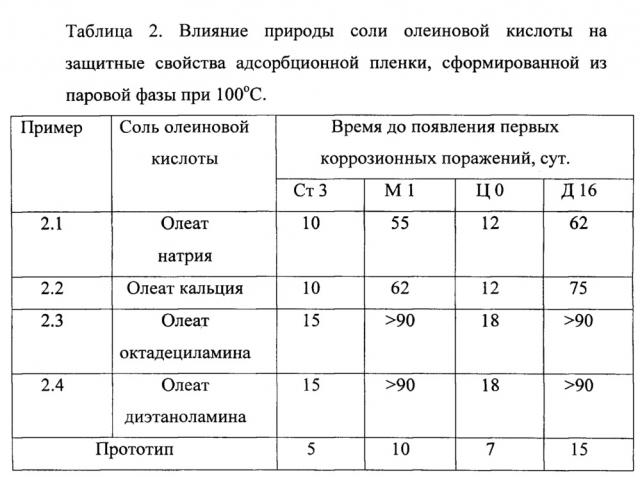

Данные табл. 2 свидетельствуют, что предложенный способ защиты металлов от атмосферной коррозии превосходит способ-прототип при использовании в качестве ингибиторов различных солей олеиновой кислоты, в т.ч. со щелочными (пример 2.1), щелочноземельными (пример 2.2) металлами, аминами (пример 2.3) и аминоспиртами (пример 2.4). Все указанные в таблице соли имеют давление насыщенного пара ниже 10-5 мм рт.ст.

Таким образом, результаты коррозионных испытаний свидетельствуют, что предлагаемый способ защиты металлов от атмосферной коррозии превосходит по эффективности способ-прототип. Его использование позволит существенно упростить консервацию металлоизделий и увеличить сроки временной защиты.

Способ защиты металлоизделия от атмосферной коррозии, включающий формирование на поверхности адсорбированной пленки ингибитора коррозии, отличающийся тем, что используют нелетучий ингибитор в виде соли олеиновой кислоты, а адсорбированную пленку формируют из паровой фазы упомянутого ингибитора путем выдержки зачищенного и высушенного металлоизделия в герметичном контейнере с навеской ингибитора при температуре 80-200 °С в течение 1 часа.