Способ получения модифицированного резинового регенерата и установка для реализации способа

Иллюстрации

Показать всеГруппа изобретений относится к способу и реализующей его установке, позволяющим получать модифицированный регенерат, в частности, из подготовленной резиновой крошки автомобильных покрышек. Способ получения модифицированного регенерата включает операцию девулканизации резиновой крошки, осуществляемую в шнековом девулканизаторе-диспергаторе с получением на выходе регенерата, и операцию смешения регенерата с модификатором. На выходе шнекового девулканизатора-диспергатора получают регенерат, в полученный регенерат добавляют модификатор. В качестве модификатора используют резиновый порошок, и/или технический углерод, и/или порошковые минеральные модификаторы, и/или модификаторы на основе нерастворимых в воде масел и полимеров. Смешивание компонентов (регенерата и модификатора) осуществляют в двухшнековом смесителе, в котором имеются зоны рециркуляции и турбулентного перемешивания смеси, организованные с использованием радиальных пальцев, закрепленных на стенках корпуса двухшнекового смесителя, и эти зоны чередуются с зонами транспортирования. Способ и соответствующая установка позволяют в одном непрерывном технологическом процессе осуществлять эффективную регенерацию резиновой крошки от автомобильных покрышек, а также непосредственно за регенерацией осуществлять модификацию полученного регенерата водонерастворимыми и/или порошковыми модификаторами. 2 н.п. ф-лы, 3 ил., 1 табл.

Реферат

Группа изобретений относится к области регенерации эластомеров, а именно к способу и реализующей его установке, позволяющим получать модифицированный регенерат, в частности, из подготовленной резиновой крошки автомобильных покрышек или отходов производства резиновых изделий, и может быть использована в химическом производстве.

Известны различные способы получения модифицированного регенерата. В частности, известен Способ получения регенерата [Патент на изобретение RU 2087493, опубл. 20.08.1997 г.], в котором крошка, полученная измельчением шинной резины, смешивается с пластификатором, полученная смесь выдерживается в течение 12-48 ч, а затем в набухшую крошку вводят общепринятыми методами на смесительном оборудовании технический углерод или технический углерод вместе с фенольной смолой. Недостатком этого и других подобных способов чисто физико-химической модификации является большое время протекания реакции и необходимость использования большого количества реагентов. Кроме того, такие способы применимы для использования в качестве сырья крошки фракции меньше 1 мм.

Наиболее широкое распространение получили способы термомеханической переработки резиновой крошки, которые являются более предпочтительными вследствие непрерывности процесса, полной его механизации и автоматизации, а также непродолжительности цикла.

Известен Термомеханический способ получения регенерата [Макаров В.М., Дроздовский В.Ф. Использование амортизированных шин и отходов производства резиновых изделий. Л.: Химия, 1986 г., с. 72-74]. Предварительно подготовленная смесь резиновой крошки и пластификатора поступает в девулканизатор, где под влиянием высокой температуры (выше 190°С) и механических воздействий происходит переход резины из эластического в пластическое состояние. Затем продукт охлаждается водой из форсунок. После этого транспортируют на механическую переработку с помощью шнека, охлаждаемого водой.

В качестве прототипа первого объекта изобретения - способа, выбран Способ деструкции эластомерного материала [RU 2325277, опубл. 27.05.2008], включающий поэтапную деструкцию и гомогенизацию, осуществляемые в одношнековом диспергаторе, разделенном на технологические зоны, связанные зонами транспортировки. При этом в его первой технологической зоне осуществляют поверхностную деструкцию при воздействии давления, уменьшающегося вдоль потока материала, затем осуществляют транспортировку, сопровождающуюся рециркуляцией материала, и окончательную деструкцию во второй технологической зоне при поддержании температуры диссипационного нагрева, не превышающей 300°С. В первую технологическую зону вводят воду в количестве 2-15 мас. % от массы резины и поддерживают в первой технологической зоне температуру диссипационного нагрева, не превышающую 250°С. В технологические зоны могут также вводиться различные водорастворимые модификаторы и активаторы, предварительно смешанные с водой, подаваемой внутрь. Недостатком указанного способа является ограничение по выбору модификатора, а следовательно, ограничение по разнообразию ассортимента получаемого модифицированного регенерата, что обусловлено тем, что способ не позволяет вводить в качестве модификатора такие вещества, как: порошковые минеральные наполнители (углерод, в частности), модификаторы на основе нерастворимых в воде масел и сочетания указанных веществ.

Известны многочисленные конструкции устройств, осуществляющих термомеханическую деструкцию резиновой крошки - так называемые диспергаторы, деструкторы, девулканизаторы.

Известен диспергатор для переработки резиновой крошки [Заявка на изобретение РФ №94011996, опубл. 20.08.96], имеющий в своем составе цилиндрический корпус с рубашкой охлаждения, загрузочный и разгрузочный патрубки, трехсекционный шнек. На выходе первой и второй секций шнека установлены конические подшипники качения с диафрагмами, частично перекрывающими выходные отверстия. Между второй секцией и корпусом образована циркуляционная камера. В выгружной камере имеется штуцер для подачи воды или водного раствора модификатора.

Известен диспергатор для переработки эластомерного материала [патент RU №2145282, опубл. 10.02.2000 г], содержащий цилиндрический корпус с рубашкой охлаждения, загрузочный и разгрузочный патрубки, установленный по центральной оси корпуса шнек, имеющий конические вставки. Первый конус расширяется в направлении потока материала, а второй конус сужается в направлении потока материала. Между неподвижной и вращающейся втулками обоих конусов образованы кольцевые зазоры, в которых происходит деструкция материала. Второй конический участок соединен с выгружным шнеком. Описанный диспергатор позволяет перерабатывать различные резинотехнические отходы и получать регенерат резины. Однако описываемая конструкция не позволяет получать регенерат удовлетворительного качества и не предусматривает возможность введения в регенерат модификатора.

Известен диспергатор, конструкция которого описана в патенте RU 2325277, опубл. 27.05.2008. Диспергатор имеет водоохлаждаемый корпус с расположенным внутри шнековым валом, состоящим из двух секций подающих шнеков и двух конических секций, конус каждой из которых расширяется по потоку материала, т.е. в сторону разгрузочного патрубка. Корпус имеет на внутренней поверхности конические участки, коаксиально охватывающие конические секции шнекового вала и имеющие тот же угол схождения конуса. Между коническими секциями шнекового вала и внутренними конусами имеется кольцевая коническая щель. Конические секции шнекового вала делят внутренний объем диспергатора на первую и вторую технологические зоны. В конструкции диспергатора предусмотрены патрубки для введения модификатора в технологические зоны. Недостатком данного диспергатора является то, что конструкция предусматривает возможность ввода только водного раствора модификатора. Введением водного раствора модификатора в технологическую зону деструкции, где водой регулируется в первую очередь температура процесса, не может быть обеспечены требуемая концентрация модифицирующего вещества и, соответственно, необходимое качество регенерата. Ограничение возможности данной конструкции обусловлено также тем, что при введении порошковых и вязких модификаторов непосредственно в технологические зоны эти модификаторы не могут равномерно распределиться по внутреннему объему, что не позволяет получить модифицированный регенерат с заданными свойствами и стабильного качества.

В качестве прототипа установки, наиболее близким (прототипом) по количеству совпадающих конструктивных признаков с заявленным решением выбрана технологическая установка, описанная в Автореферате докторской диссертации "Комплексная регулируемая механо-термохимическая регенерация шинных отходов и технология производства изделий на их основе. С.Е. Шаховец. Санкт-Петербург, 2009 г. [см. ссылку в сети Интернет http://dlib.rsl.ru/viewer/01003462899#?page=15]. Установка включает деструктор (девулканизатор), в основном повторяющий конструкцию диспергатора по патенту RU 2325277, и расположенную под ним шнековую машину, функцией которой является охлаждение полученного регенерата при его прохождении во внутреннем объеме. В тексте Автореферата напрямую не указано, что девулканизатор и охлаждающая шнековая машина закреплены на общей раме, однако для специалистов наличие рамы очевидно. В конструкции установки не предусмотрено наличие специальных средств для введения модификатора. Предположительно возможное введение модификатора через загрузочную воронку шнековой машины не может дать должного результата, поскольку одношнековая машина не позволяет осуществлять смешивание регенерата и модификатора и, соответственно, получать на выходе модифицированный регенерат высокого качества.

В основу изобретения поставлена задача расширения арсенала средств и создание нового высокотехнологичного способа и соответствующей установки, позволяющей в одном непрерывном технологическом процессе осуществлять эффективную регенерацию эластомерных материалов, в частности резиновой крошки от автомобильных покрышек, а также непосредственно за регенерацией осуществлять модификацию полученного регенерата.

Достигаемый технический результат - повышение физико-механических свойств регенерата за счет обеспечения возможности использования водонерастворимых модификаторов на основе полимеров, минеральных и синтетических масел, а также твердых порошковых и гранулированных химических веществ, что позволяет расширить ассортимент полученного качественного продукта на одной установке.

Поставленная задача в первом объекте изобретения - способе, решается тем, что заявленный способ получения модифицированного регенерата включает операцию девулканизации резиновой крошки, осуществляемую в шнековом девулканизаторе-диспергаторе с получением на выходе регенерата и операцию смешения регенерата с модификатором. От прототипа отличается тем, что на выходе шнекового девулканизатора-диспергатора получают регенерат, в полученный регенерат добавляют модификатор. В качестве модификатора используют резиновый порошок, и/или технический углерод, и/или порошковые минеральные модификаторы, и/или модификаторы на основе нерастворимых в воде масел и полимеров. Смешивание компонентов (регенерата и модификатора) осуществляют в двухшнековом смесителе с одновременным охлаждением теплопередачей элементам конструкции двухшнекового смесителя, в котором также имеются зоны рециркуляции и турбулентного перемешивания смеси, организованные с использованием радиальных пальцев, закрепленных на стенках корпуса двухшнекового смесителя, и эти зоны чередуются с зонами транспортирования.

Наилучший результат получается, когда девулканизацию осуществляют в шнековом девулканизаторе-диспергаторе, разделенном на технологические зоны, связанные зонами транспортирования, при этом в его первой технологической зоне осуществляют поверхностную деструкцию при воздействии давления, уменьшающегося вдоль потока материала, затем осуществляют транспортировку, сопровождающуюся рециркуляцией материала, и окончательную деструкцию во второй технологической зоне, которую осуществляют при температуре 170-230°С, также при воздействии давления, уменьшающегося вдоль потока материала.

Поставленная задача во втором объекте изобретения – установке, решается тем, что заявляемая установка для получения модифицированного регенерата характеризуется тем, что имеет раму, на верхнем ярусе которой закреплен снабженный питателем для подачи резиновой крошки шнековый девулканизатор-диспергатор, под зоной выгрузки из которого размещена загрузочная воронка двухшнекового смесителя, закрепленного на нижнем ярусе рамы. На раме также закреплен питатель для подачи порошкового или водонерастворимого жидкого модификатора, выходной патрубок которого обеспечивает подачу модификатора в загрузочную воронку двухшнекового смесителя, при этом двухшнековый смеситель имеет водоохлаждаемый корпус, а также водоохлаждаемые шнеки, установленные с возможностью вращения навстречу друг другу и вхождения гребней одного шнека в межгребневое пространство другого, между транспортирующими секциями шнеков имеются цилиндрические проточки, а в корпусе на уровне цилиндрических проточек установлены радиальные пальцы с обеспечением зазора с цилиндрической проточкой, на выгружных концах шнеков имеются шнековые секции с гребнями, ориентированными в противоположную сторону, чем гребни транспортирующих секций.

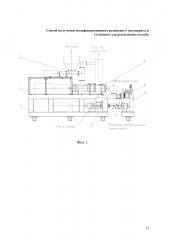

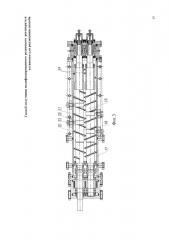

Для того чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примера, не имеющего какого-либо ограничительного характера, ниже описан предпочтительный вариант реализации. Пример реализации иллюстрируется чертежами, на которых представлено: Фиг. 1 - конструкция установки в целом, Фиг. 2 - конструкция девулканизатора-диспергатора, осевое сечение, Фиг. 3 - конструкция двухшнекового смесителя (осевое сечение, вид в плане).

Способ реализуется при работе установки. Установка имеет объединяющую конструкцию раму. На верхнем ярусе 1 рамы закреплен шнековый девулканизатор-диспергатор 2, снабженный питателем 3 для подачи резиновой крошки. На нижнем ярусе 4 рамы установлен двухшнековый смеситель 5. Установка снабжена питателем 6 для подачи модификатора. Возможно применение питателя, обеспечивающего подачу двухкомпонентного модификатора (например, заранее приготовленная смесь порошка и вязкой водонерастворимой жидкости) или подачу двух и более модификаторов, взятых по отдельности. Питатель 6 может быть установлен на консоли рамы на том же уровне, что шнековый девулканизатор-диспергатор 2 (на верхнем ярусе), или несколько выше/ниже (дополнительный промежуточный ярус). Выходной патрубок питателя 6 обеспечивает подачу модификатора в загрузочную воронку 7 двухшнекового смесителя 5. Сама воронка 7 расположена под зоной выгрузки девулканизатора-диспергатора 2.

Девулканизатор-диспергатор имеет водоохлаждаемый корпус 8 с загрузочным патрубком 9 и расположенным внутри корпуса шнековым валом 10. Шнековый вал состоит из двух секций подающих шнеков 11, 12 и двух конических секций 13 и 14, конус каждой из которых расширяется по потоку материала, т.е. в сторону зоны выгрузки (выгружное окно). Корпус 8 имеет на внутренней поверхности конические участки 15, 16, коаксиально охватывающие конические секции 13, 14 шнекового вала и имеющие тот же угол схождения конуса. Между коническими секциями шнекового вала и внутренними конусами (возможно выполнение съемными с регулируемой установкой) имеется кольцевая коническая щель. Конические секции шнекового вала делят внутренний объем девулканизатора-диспергатора на первую и вторую технологические зоны.

Двухшнековый смеситель имеет водоохлаждаемый корпус 17, а также водоохлаждаемые шнеки 18, 19, установленные с возможностью вращения навстречу друг другу и вхождения гребней одного шнека в межгребневое пространство другого. Между транспортирующими секциями 20, 21 шнеков 18 и 19 имеются цилиндрические проточки 22, а в корпусе на уровне цилиндрических проточек установлены радиальные пальцы 23 с обеспечением зазора с цилиндрической проточкой. Пальцы 23 проходят через корпус и закреплены на наружной поверхности корпуса, например, при помощи болтовых соединений.

С помощью пальцев организуются зоны турбулентности для обеспечения эффективного смешивания поступившего регенерата и модификатора.

На выгружных концах шнеков имеются шнековые секции 24 с гребнями, ориентированными в противоположную сторону, чем гребни транспортирующих секций.

Установка снабжена шкафом управления с пультом (на фигурах не показан), с которого оператор в зависимости от исходного сырья, модификатора и прочих исходных данных осуществляет регулирование параметров установки (скорость подачи сырья и модификатора, температура в технологических зонах и т.д.).

В контексте данной заявки термины "верхний ярус" и "нижний ярус" применен только для того, чтобы показать взаимное расположение ярусов (один над другим), на которых расположено технологическое оборудование (соответственно, девулканизатор-диспергатор и двухшнековый смеситель), так, чтобы регенерат мог попасть самотеком в смеситель 5. Расположение на раме питателя 3 для подачи резиновой крошки и питателя 6 для подачи модификатора регламентировано только конструктивными особенностями конкретной реализации. Они могут располагаться на дополнительных ярусах или консолях рамы.

Способ реализуется в процессе работы установки.

Предварительно измельченная резина до крошки размера 3-6 мм дозированно подается через питатель 3 в шнековый девулканизатор-диспергатор 2. Крошка, проходя через первую технологическую зону, под воздействием давления и диссипационного нагрева в узкой конической щели подвергается поверхностной деструкции. На выходе из первой зоны также повышается однородность фракционного состава. Затем при транспортировке второй секцией 12 подающего шнека частично девулканизированная крошка поступает во вторую технологическую зону. Транспортировка сопровождается рециркуляцией материала, а регулирование температуры нагрева в пределах, не превышающих температуру пиролиза осуществляется за счет теплопередачи водоохлаждаемому корпусу и шнеку. Во второй технологической зоне происходит окончательная девулканизация материала: под воздействием усилий сжатия и сдвига во второй технологической зоне частицы подвергаются диссипационному разогреву и объемной девулканизации, происходит разрушение серных и углерод-углеродных связей макромолекул каучуков и появляются реакционно-способные центры полимера. Полученный однородный полностью девулканизованный материал - резиновый регенерат - поступает в загрузочную воронку 7 двухшнекового смесителя 5, расположенного на нижнем ярусе рамы. В воронку смесителя 5 посредством питателя 6 также подаются один или несколько химических модификаторов в заданных количествах.

Экспериментально установлено, что температура во второй технологической зоне в интервале 170-230°С является оптимальной. При температуре ниже 170°С процесс девулканизации резиновой крошки объемно не происходит, в результате из девулканизатора-диспергатора выгружается поверхностно деструктированный резиновый порошок. При температуре выше 230°С происходит сильная деструкция макромолекул каучуков с интенсивным разрывом С-С связей, снижение молекулярной массы полимера и резкое ухудшение физико-механических свойств регенератов.

Из девулканизатора-диспергатора регенерат поступает непосредственно в двухшнековый смеситель 5 и начинает смешиваться с модификатором.

В двухшнековом смесителе 5 происходит смешение регенерата с модификатором, с одновременно происходящими физико-химическими реакциями между активными центрами макромолекул каучука, в том числе различными радикалами, возникшими в процессе деструкции полимеров, и модификаторами. В результате таких реакций происходит структурирование в полимерных цепочках, что приводит в конечном итоге к улучшению свойств регенерата - увеличению вязкости и повышению физико-механических показателей регенератов. В отличие от прототипа, конструкция смесителя обеспечивает не только охлаждение, но и интенсивное смешивание компонентов во внутреннем объеме. Смешивание происходит не только в межгребневом пространстве шнеков, но и за счет турбулентного закручивания массы при ее проходе в зоне расположения радиальных пальцев, которые служат препятствием и турбулизаторами, обеспечивающими рециркуляцию массы во внутреннем объеме смесителя. Такое активное перемешивание позволяет получить гомогенную смесь регенерата и модификатора, улучшить процесс модификации и получить продукт, однородный по свойствам и высокого качества. Далее по мере прохождения смеси по внутреннему объему смесителя температура понижается. На выходе из смесителя модифицированный регенерат имеет температуру 60-80°С. Интенсивное охлаждение осуществляется за счет теплопередачи водоохлаждаемым элементам смесителя. Быстрое снижение температуры регенерата в двухшнековом смесителе способствует прекращению реакций деструкции макромолекул каучуков, что также приводит к улучшению физико-механических показателей регенератов. Выгрузка осуществляется с помощью концевых шнековых секций, гребни которых ориентированы в противоположную сторону, чем гребни транспортирующих секций смесителя.

Эффективность способа и реализующего его устройства была проверена при использовании в качестве сырья шинной крошки размером 3-6 мм с применением ряда модификаторов. В качестве полимерных модификаторов применялись гранулированный натуральный каучук (НК) SCR 20 и дивинилстирольный термоэластопласт ДСТ-30-01 линейного строения. Был получен и исследован регенерат с применением в качестве модификатора гексометилентетроамина (уротропина технического) в порошковом виде, используемого в качестве активного структурирующего компонента, и с применением нефтяных и индустриальных масел, в частности нефтяного масла ПН-6ш, индустриального масла И-40 и др., широко используемых в резиновой промышленности в качестве активных мягчителей. Получен и исследован регенерат, модифицированный техническим углеродом марки N300, модифицированный резиновым порошком (фракция крупности менее 0.63 мм), а также модифицированный вторичными индустриальными маслами и другими водонерастворимыми модификаторами, взятыми как в отдельности, так и в различных комбинациях, и традиционно используемыми для этих целей в химическом производстве.

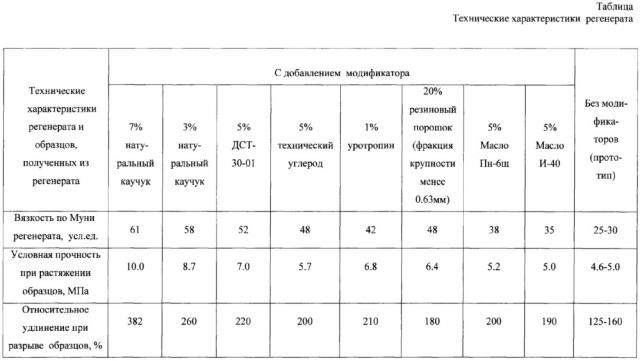

Были проведены исследования свойств самого регенерата по физико-химическим показателям, а также тестовых образцов, изготовленных из регенерата. Образцы были получены на тестовой смесях, на 100 г регенерата:

| сульфенамид | 0.8 г |

| оксид цинка | 2.5 г |

| стеариновая кислота | 0.33 г |

| сера | 1.2 г |

Изготовление тестовых смесей осуществляли на лабораторных вальцах. Вулканизация тестовых пластин осуществлялась в вулканизационном прессе при температуре 145°С в течение 15 минут.

В Таблице представлены технические характеристики полученных модифицированных регенератов, а также тестовых образцов, и для сравнения - по прототипу. Как видно из Таблицы, технические характеристики полученного по способу регенерата существенно выше, чем характеристики регенерата по прототипу.

Таким образом, заявляемый способ позволяет в одном реализующем его заявляемом устройстве и в едином непрерывном технологическом процессе осуществлять эффективную регенерацию эластомерных материалов, в частности резиновой крошки от автомобильных покрышек, а также непосредственно за регенерацией осуществлять модификацию полученного регенерата. Это позволяет существенно расширить ассортимент полученного качественного продукта на одной установке, с учетом того, что в качестве модификаторов могут применяться различные водонерастворимые вещества и порошки.

1. Способ получения модифицированного регенерата, включающий операцию девулканизации резиновой крошки, осуществляемую в шнековом девулканизаторе-диспергаторе с получением на выходе регенерата, и операцию смешения регенерата с модификатором, при этом девулканизацию осуществляют в шнековом девулканизаторе-диспергаторе, разделенном на технологические зоны, связанные зонами транспортирования, при этом в его первой технологической зоне осуществляют поверхностную деструкцию при воздействии давления, уменьшающегося вдоль потока материала, затем осуществляют транспортировку, сопровождающуюся рециркуляцией материала, и окончательную деструкцию во второй технологической зоне осуществляют при температуре 170-230°С, также при воздействии давления, уменьшающегося вдоль потока материала, отличающийся тем, что на выходе шнекового девулканизатора-диспергатора получают регенерат, к которому добавляют модификатор, в качестве которого используют резиновый порошок, и/или технический углерод, и/или порошковые минеральные модификаторы, и/или модификаторы на основе нерастворимых в воде масел и полимеров, и осуществляют смешивание компонентов в двухшнековом смесителе с одновременным охлаждением теплопередачей элементам конструкции двухшнекового смесителя, в котором также имеются зоны рециркуляции и турбулентного перемешивания смеси, организованные с использованием радиальных пальцев, закрепленных на стенках корпуса двухшнекового смесителя, и эти зоны чередуются с зонами транспортирования.

2. Установка для получения модифицированного регенерата, характеризующаяся тем, что имеет раму, на верхнем ярусе которой закреплен снабженный питателем для подачи резиновой крошки шнековый девулканизатор-диспергатор, под зоной выгрузки из которого размещена загрузочная воронка двухшнекового смесителя, закрепленного на нижнем ярусе рамы, на раме также закреплен питатель для подачи порошкового или водонерастворимого жидкого модификатора, выходной патрубок которого обеспечивает подачу модификатора в загрузочную воронку двухшнекового смесителя, при этом двухшнековый смеситель имеет водоохлаждаемый корпус, а также водоохлаждаемые шнеки, установленные с возможностью вращения навстречу друг другу и вхождения гребней одного шнека в межгребневое пространство другого, между транспортирующими секциями шнеков имеются цилиндрические проточки, а в корпусе на уровне цилиндрических проточек установлены радиальные пальцы с обеспечением зазора с цилиндрической проточкой, на выгружных концах шнеков имеются шнековые секции с гребнями, ориентированными в противоположную сторону, чем гребни транспортирующих секций.