Способ выплавки стали в агрегате печь-ковш

Иллюстрации

Показать всеИзобретение относится к области электрометаллургии стали, а конкретнее, к выплавке стали в электросталеплавильном агрегате печь-ковш. В способе осуществляют загрузку металлизованного сырья, сыпучих и порошкообразных материалов через полые графитированные электроды, при этом технологические процессы получения жидкой стали осуществляют одновременно с двухстадийным дожиганием горючих газов струями кислорода в потоке технологических газов, отходящих из ковша к расположенному в своде газоходу, причем первую стадию дожигания осуществляют между упомянутыми электродами с помощью установленной в своде ковша двухъярусной многосопловой кислородной фурмы с датчиком ЭДС и температуры, расположенным автономно в торце корпуса фурмы, а вторую стадию осуществляют перед газоходом под сводом агрегата с помощью устройства с многосопловым наконечником, установленным в упомянутом газоходе. Осуществляют рассредоточенный нагрев и расплавление металлошихты и металлизованных окатышей, сыпучих и порошкообразных материалов электрическими дугами и факелами от топливно-кислородных горелок (ТКГ) в ковше путем размещения ТКГ вне пространства, создаваемого диаметром распада электродов, и одновременно при этом осуществляют тепловые и технологические процессы плавки стали с подачей требуемых по графику шихтовых, сыпучих и газовых потоков. Изобретение позволяет улучшить технологию выплавки стали и ее качество, снизить энергоемкость процессов выплавки и обработки стали, повысить производительность агрегата печь-ковш. 10 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области металлургии, а именно к способу выплавки и внепечной обработки стали в электросталеплавильном агрегате на основе футерованного ковша со сводом, где осуществляется загрузка металлошихты в этот ковш с одновременной подачей через полые электроды в своде в жидкий металл металлизованных окатышей, брикетов и других сыпучих материалов, а также с применением топливно-кислородных горелок, методов продувки сталеплавильной ванны кислородом или инертными газами и с использованием дожигания горючих газов струями кислорода в агрегате ковш-печь (АКОС).

Известно изобретение по способу внепечной обработки стали инертными газами в агрегате комплексной обработки стали (АКОС) с применением подогрева ее в ковше электрическими дугами через полые графитированные электроды [1 - Меркер Э.Э. и др. Патент РФ №2532243 от 27.10.2014. Бюл. №30], а продувка металла в ковше осуществляется снизу аргоном (азотом) через шиберный блок и сверху через погружную футерованную фурму.

Недостатком изобретения является отсутствие по данному способу технологии нагрева и расплавления в ковше металлошихты (металлолома, окатышей, брикетов и др.) с наводкой шлака и выплавкой качественной стали.

Известно другое изобретение по способу рафинирования стали в дуговой печи [2 - Араки Тосихико и др. Способ рафинирования стали в дуговой печи. Заявка №6425938, Япония. Заявл. 20.07.1987, №62 - 180596. от 27.10.1989. МКИ С22С 33/04], заключающемуся в том, что в жидкую ванну дуговой печи вдувают через полые электроды в токе газа-носителя, например в токе аргона оксиды металла, такие как Cr2O3, МО, МоО3, WO3, и одновременно через погружную в расплав фурму вдувают реагенты-восстановители, такие как угольный порошок, порошкообразные Si, Al и т.п., а в качестве шлакообразующих добавок, например, через полые электроды в своде печи вдуваются в потоке аргона известь и плавиковый шпат, которые служат к тому же и десульфураторами.

Недостатком этого изобретения является то, что данный способ выплавки стали в дуговой печи не предусматривает проведение в ней методов внепечной обработки стали и дожигания горючих газов кислородом в агрегате, что не способствует достижению высоких технико-экономических показателей в данном сталеплавильном производстве.

Известно также изобретение [3 - Меркер Э.Э. и др. Патент РФ №2374582 от 27.11.2009], в котором по способу электроплавки стали используется после завалки в печь шихты метод загрузки через полые электроды металлизованных окатышей и других сыпучих материалов, причем в своде печи в пространстве между электродами размещается водоохлаждаемая кислородная фурма с двумя ярусами сопел, измерительной штангой и датчиком температуры. В данной фурме сопла верхнего яруса на ее корпусе предназначаются для подачи кислорода в виде струй на дожигание горючих газов (СО, H2 и др.) над шлаком, а сопла нижнего яруса фурмы используются для продувки металла кислородом по ходу подачи металлизованных окатышей в ванну дуговой печи.

Недостатком данного изобретения является то, что в способе не предусмотрены процессы технологии внепечной обработки стали инертными газами в самом агрегате.

Известно также изобретение [4 - Меркер Э.Э. и др. Способ дожигания окиси углерода над зоной продувки в конвертере. Заявка №2005127991/02 (031435). Заявл. 07.09.2005 МПК С21С 5/52 (2006.01)] по способу дожигания горючих газов над зоной продувки металла в агрегате при использовании двухъярусной кислородной фурмы, причем в ней струи кислородного дутья через сопла верхнего яруса создают над зоной продувки металла конусообразную многоструйную систему, что существенно повышает эффективность локального дожигания горючих газов в агрегате, а датчик температуры на фурме обеспечивает контроль режима нагрева металла по ходу электроплавки стали.

Недостатком данного изобретения является то, что по этому способу плавки стали в дуговой печи не осуществляется полное дожигание горючих газов на выходе из печи этих газов, а также в данном способе не предусматривается технология внепечной обработки жидкой стали инертными газами.

Этот существенный недостаток в указанном изобретении, как и в других ранее перечисленных, в определенной мере устраняется в способе по следующему известному изобретению [5 - Меркер Э.Э. и др. Патент РФ №2520883 от 27.06.2014. Бюл. №18]. Особенностью этого изобретения является то, что в данном способу электроплавки стали осуществляется непрерывная подача металлизованных окатышей через полые электроды в металл с осуществлением окончательного дожигания горючих газов на выходе из печи с помощью устройства в виде фурмы встречными струями кислорода. Однако по данному способу при электроплавке стали в дуговой печи не предусматриваются технологические приемы с применением методов внепечной обработки жидкой стали.

Наиболее близким аналогом (прототипом) предлагаемого изобретения является изобретение по способу [6 - Кашакашвили Г.В. и др. Патент РФ №2405046 от 27.11.2010. Бюл. №33] выплавки, раскисления, легирования и обработки стали в агрегате ковш-печь, включающий загрузку шихты в виде металлического лома и флюсов, подачу под давлением снизу природного газа и воздуха или кислорода с расплавлением шихты газокислородным факелом и электрическими дугами от электродов, выравнивание температуры и химического состава расплава по объему, присадку шлакообразующих реагентов, прекращение подачи природного газа и воздуха (кислорода) через ТКГ и последующую продувку расплава снизу инертными газами, при этом в процессе плавления наклоном ковша-печи осуществляется скачивание первичного шлака, причем природный газ и воздух подают через неводоохлаждаемую ТКГ, т.е. газовоздушную форсунку, выполненную в виде концентрически вставленных одна в другую труб, размещенную в отверстии разливочного стакана шиберного затвора (блока) ковша-печи с обсыпкой вокруг песком.

При этом ковш-печь накрывают сверху присоединенной к газоочистке футерованной крышкой (сводом) с электродами, которые обеспечивают от трансформатора электрические дуги для нагрева и расплавления сверху металлошихту и другие материалы. После расплавления металлошихты в ковше подают в него флюсующие и другие реагенты для наводки вторичного шлака и осуществляют продувку жидкой стали инертными газами снизу со шлакообразующими реагентами (известь, шпат, угольная пыль и др.), совмещая этот процесс с кипением металла, раскислением, легированием, глубокой десульфурацией, дефосфорацией, гомогенизацией состава и температуры жидкой стали с последующей ее разливкой через стакан в шиберном отверстии в днище ковша.

К положительному эффекту по данному аналогу в сравнении с другими изобретениями можно отнести то, что совмещение технологических процессов, характерных для ДСП, с процессами в агрегате ковш-печь позволяет сократить капитальные затраты [7 - Кашакашвили Г.В. и др. Сталь. №7. 2013. с. 14-16; Металлург. №7, 2013. с. 23-24.] за счет переноса энергоемкого технологического цикла в дуговой печи в АКОС, т.е. загрузка и плавление шихты, шлакообразование, доводка - рафинирование, раскисление и легирование, а также нагрев металла электрическими дугами, а это обстоятельство уменьшает расход электроэнергии и огнеупорных материалов, выводится из технологического цикла основной агрегат (ДСП) и его сверхмощный трансформатор значительно сокращается время поточного технологического цикла в цехе за счет времени выплавки, раскисления и внепечной обработки стали, а также сокращается время на транспортировку ковшей и уменьшаются тепловые потери при переходе от дуплекс процесса ДСП - АКОС к совмещенным процессам только в одном комбинированном агрегате АКОС.

Однако несмотря на отмеченные преимущества изобретения по рассмотренному аналогу в сравнении со всеми другими известными изобретениями, рассмотренный ближайший способ по аналогу [6 - Кашакашвили Г.В. и др. Патент РФ №2405046 от 27.11.2010. Бюл. №33] обладает, на наш взгляд, существенными (крупными) недостатками, т.е., например, в прототипе в своде ковша не используются полые электроды, что не позволяет осуществлять подачу в ванну агрегата железорудного металлизованного сырья (окатышей, брикетов, мелких кусков металла, сыпучих материалов и др.), а также флюсующих материалов в потоке инертных газов (аргон, азот и др.), и, кроме того, по способу в аналоге не предусмотрены устройства и системы для обеспечения эффективного дожигания горючих газов как в локальной зоне продувки металла кислорода фурмой, так и в общем потоке отходящих из агрегата технологических газов.

Эти недостатки прототипа, а также и другие, например, отсутствие устройств и методов подачи порошкообразных материалов (извести, плавикового шпата, угля, раскислителей и др.) на шлак и в металл с помощью продувочной многосопловой фурмы или подача порошкообразных (сыпучих) реагентов-восстановителей в потоке аргона, а также оксидов металла, например Cr2O3, NiO, МоО3, WO3 и др. в восстановительный период электроплавки стали. Эти и другие крупные недостатки в изобретении по аналогу не позволяют в существенной мере улучшить технико-экономические показатели процесса электроплавки и внепечной обработки стали по схеме комбинированного агрегата, совмещающего в себе одновременно конструктивно и технологически дуговую сталеплавильную печь (ДСП) и АКОС, т.е. агрегат типа ковш-печь.

Техническим результатом является совершенствование ближайшего аналога с достижением при этом нового технического результата по улучшению технологии и снижению энергоемкости процессов выплавки и внепечной обработки стали, повышения производительности, а также значительного улучшения качества стали и уменьшения ее себестоимости.

Технический результат достигается тем, что предлагаемый способ электроплавки и внепечной обработки стали в агрегате на основе футерованного ковша со сводом, включающий проведение тепловых и технологических процессов получения жидкой стали с применением внепечной обработки ее инертными газами в ковше, завалку в него металлошихты, например металлолома, загрузку металлизованных окатышей и других сыпучих материалов через полые электроды в своде агрегата, а также включающий подогрев и расплавление металлошихты, металлизованных окатышей и других материалов электрическими дугами от электродов в своде и топливно-кислородными горелками, размещенными в шиберных блоках в днище ковша.

И, кроме того, включающий продувку жидкой стали струями кислорода в ковше с помощью многосопловой двухъярусной кислородной фурмы с двумя ярусами сопел и с датчиком в торце корпуса этой фурмы, причем фурма, как и полые электроды, размещены в отверстиях свода, что позволяет осуществлять в агрегате проведение процессов наводки шлака при подаче сыпучих материалов в ковш, а также нагрев, обезуглероживание, рафинирование, раскисление, легирование и разливки жидкой стали с одновременным в объеме агрегата дожиганием горючих газов струями кислорода в потоке отходящих из ковша к газоходу в своде технологических газов с помощью двухъярусной фурмы в своде агрегата и устройства с многосопловым наконечником в упомянутом газоходе, отличается тем, что применяют метод двухстадийного дожигания горючих газов в объеме агрегата, осуществляют первую стадию дожигания горючих газов струями кислорода при продувке жидкой стали между электродами с помощью двухъярусной многосопловой кислородной фурмы, а вторую стадию дожигания горючих газов осуществляют струями кислорода от сопел наконечника устройства перед газоходом под сводом агрегата, а также применяют рассредоточенный метод нагрева и расплавления металлошихты и металлизованных окатышей и других материалов электрическими дугами от электродов и факелами от топливно-кислородных горелок (ТКГ) в ковше.

Причем факелы от ТКГ размещают вне пространства, создаваемого диаметром распада электродов, и одновременно при этом осуществляют тепловые и технологические процессы плавки стали с требуемым по графику применением подачи шихтовых, сыпучих и газовых потоков, удаления шлака и разливки стали, а также отличается тем, что дожигание горючих газов осуществляют локально в объеме между электродами струями кислорода, истекающими из сопел верхнего яруса многосопловой двухъярусной фурмы, а струями кислорода из сопел нижнего яруса корпуса упомянутой фурмы осуществляют продувку жидкой стали под шлаком, причем одновременно с этим осуществляют непрерывное измерение температуры жидкой стали (металла) по ходу электроплавки с помощью датчика ЭДС и температуры, установленного автономно в торце корпуса фурмы.

И при этом упомянутым датчиком измерений температуры и ЭДС измеряют и определяют содержание кислорода и углерода в металле, а также отличается тем, что в окислительный период электроплавки осуществляют подачу на шлак и металл порошкообразной извести, плавикового шпата, угольного порошка и других материалов в потоке струй кислорода через сопла двухъярусной фурмы, а в восстановительный период электроплавки через полые электроды в своде осуществляют подачу в металл в потоке инертных или восстановительных газов мелкораздробленного материала из оксидов Cr2O3, NiO, МоО3, WO3 и другие, но в то же время отличается тем, что осуществляют через графитированные электроды в своде агрегата подачу металлизованных окатышей, мелкораздробленной железной руды, порошкообразной извести, плавикового шпата, углеродистого порошка и других сыпучих материалов в потоке газов, а в восстановительный период электроплавки после расплавления металлизованных окатышей или брикетов осуществляют подачу в металл через полые электроды в потоке инертных (восстановительных) газов порошкообразных или мелкораздробленных материалов, раскислителей (Si, Al и др.) или легирующих (Ni, Со и др.), причем подачу вышеизложенных материалов и газов в полые электроды осуществляют с помощью транспортерной системы, механизмов и бункерного оборудования, установленные на агрегате и подключенные функционально к системам управления процессами электроплавки и внепечной обработки стали.

Кроме того, отличается тем, что полное дожигание горючих газов в агрегате осуществляют струями кислорода, истекающими из сопел наконечника устройства перед газоходом, причем в наконечнике размещают одно центральное сопло на оси наконечника устройства, а остальные сопла размещают под углом ±30÷45 градусов относительно упомянутой оси наконечника устройства и к тому же в упомянутом устройстве в газоходе осуществляют автоматический контроль режима дожигания горючих газов с помощью системы измерения состава отходящих газов за газоходом с применением газоанализатора или электрохимического датчика на основе использования метода ЭДС, а также при этом отличается тем, что осуществляют сверху нагрев металлошихты, металлизованных брикетов и других материалов в ковше электрическими дугами от полых электродов, а снизу нагрев металлошихты и других материалов осуществляют топливно-кислородными горелками (ТКГ), причем после расплавления металлошихты в ковше отключают топливо и кислород в ТКГ и по каналам этого ТКГ подают инертные газы (аргон, азот и др.) в жидкий металл и осуществляют его внепечную обработку (перемешивание, дегазацию и др.) с одновременным нагревом металла электрическими дугами от полых электродов, размещенных в своде агрегата, а также отличается тем, что осуществляют скачивание и выпуск шлака из ковша через шлаковыпускную летку, размещенную вверху корпуса ковша на стыке со сводом агрегата, и в то же время отличается тем, что загрузку металлошихты (лома, брикетов и др.) в ковш осуществляют в "болото" на днище ковша, причем "болото" состоит из части жидкого шлака и металла, оставленного после выпуска и плавки стали, а, кроме того, отличается тем, что при оставлении "болота" в ковше осуществляют разогрев "болота" с помощью включенных ТКГ.

После завалки металлошихты ее разогрев и расплавление дополняют электрическими дугами от электродов, а также отличается тем, что после расплавления металлошихты в ковше начинают окислительный период электроплавки с непрерывной подачей металлизованных окатышей и других сыпучих материалов через полые электроды с применением продувки жидкого металла кислородом через двухъярусную многосопловую кислородную фурму и, наконец, отличается тем, что в восстановительный период электроплавки стали, а также по ходу внепечной обработки ее инертными газами осуществляют через полые электроды подачу раскислителей, ферросплавов и других сыпучих материалов с контролем технологических параметров по ходу работы агрегата.

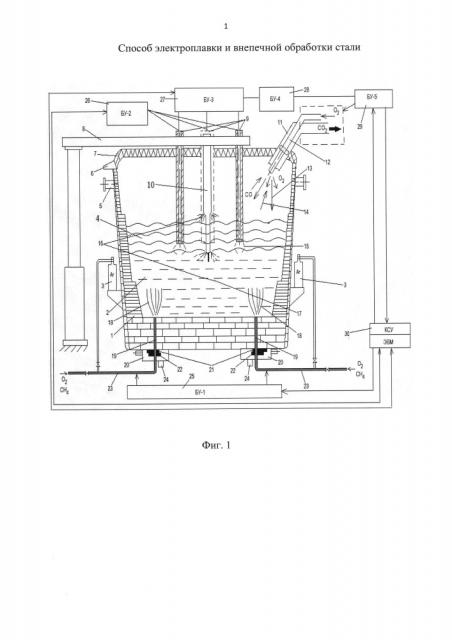

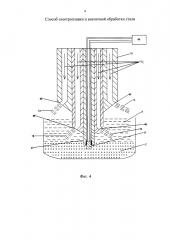

Предлагаемое изобретение по данному способу электроплавки и внепечной обработки стали реализуется в агрегате (фиг. 1) на основе электросталеплавильного агрегата ковш-печь (ЭСА-КП) нового типа, включающего футерованный ковш (фиг. 2) с шиберными блоками и ТКГ в днище ковша, свод агрегата (фиг. 3) с размещенными на нем полыми электродами и двухъярусной кислородной фурмой (фиг. 4), а также наличия в своде газохода (фиг. 5) устройства дожигания горючих газов перед выходом из ЭСА-КП, который позволяет в едином конструктивном комплексе совмещать все теплотехнологические процессы при электроплавке и внепечной обработке стали, являющиеся характерными при раздельном функционировании дуговой печи (ДСП) и агрегата ковш-печь (АКОС).

Работа по способу в предлагаемом изобретении осуществляется следующим образом. Для осуществления способа электроплавки и внепечной обработки стали в агрегате (фиг. 1) на основе футерованного ковша 1 со сводом 7, включающего проведение тепловых и технологических процессов получения жидкой стали 2 со шлаком 4 с применением внепечной обработки ее инертными газами, например аргона 3, в ковше, имеющего на корпусе цапфы 5 и шлаковыпускную летку 6, применяют завалку в него металлошихты, например металлолома, и осуществляют загрузку в жидкую ванну металлизованных окатышей и других сыпучих материалов через полые электроды 9, размещенные на электрододержателях 8 на ЭСА-КП.

Завалку металлошихты в ковш осуществляют на разогретую его футеровку и включают нагрев шихты сверху электрическими дугами 15 от полых электродов 9, а снизу эту шихту нагревают факелами от топливно-кислородных горелок 19, при этом над металлом шихты опускается двухъярусная фурма 12 для дожигания части горючих газов (СО, Н2 и др.), поступающие из расплавляемого металла 2 в ковше 1 в газоход 11 для отвода газов из агрегата и по мере появления жидкого шлака 4 и металла 2 на днище ковша дополнительно используется и устройство 12 для дожигания газов струями кислорода 13 в потоке отходящих из агрегата газов 14. В эти моменты электроплавки стали продолжается нагрев металла и шлака в ковше с продувкой металла 16 кислородом и дожигание газов с помощью двухъярусной фурмы 10. После полного расплавления металла в ковше отключаются топливно-кислородные факелы 18 от ТКГ, которые установлены в шиберных блоках 20 в днище ковша с неподвижной 21 и подвижной 22 плиты ковшевого шибера с затвором 24, где размещаются трубы ТКГ для подачи газовоздушной или газокислородной смеси. Для управления всеми элементами оборудования и механизмами агрегата (фиг. 1) в окислительный и восстановительный периоды электроплавки и внепечной обработки стали используются локальные блоки управления всеми процессами в агрегате 25÷29, т.е. системы (БУ-1)…(БУ-5), которые функционально подключены 30 к объединенной компьютерной системе управления (КСУ) тепловыми и технологическими процессами работы по способу электросталеплавильного агрегата (ЭСА - КП).

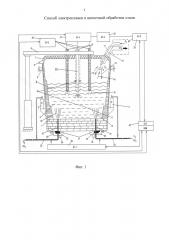

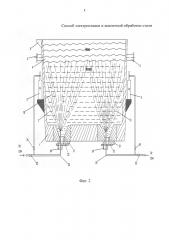

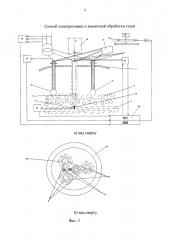

На фиг. 2 приведена схема размещения шиберных блоков с ТКГ в днище агрегата, где указаны дополнительные конструктивные элементы 31 и 32, а на фиг. 3 представлена схема размещения на своде агрегата трех полых электродов и двухъярусной кислородной фурмы по позициям от 33 до 44, причем позиции от 45 до 48 относятся к фиг. 4 для конструктивной схемы двухъярусной фурмы с двумя рядами сопел, датчиком контроля температуры металла, а также содержания в нем кислорода или углерода (определяемые методом ЭДС), и на фиг. 5 представлена схема установки газохода в своде с устройством дожигания горючих газов встречными струями кислорода с указанием к схеме дополнительных позиций от 49 до 51.

Технология выплавки стали в ЭСА-КП начинается с загрузки шихты в ковш и затем металлошихту прогревают с помощью газовоздушных факелов от ТКГ и электрическими дугами от электродов, на которые подают напряжение от трансформатора. С появлением жидкого металла после расплавления шихты начинается подача металлизованного сырья (окатышей, брикетов) и других сыпучих материалов в ванну с подогревом ее электрическими дугами и постепенным отключением факелов от ТКГ с последующим переводом в шиберных блоках на подачу инертных газов (аргона, азота) в жидкий металл.

При этом в ванне наводится шлак от подачи флюсующих и других материалов в нее, а в процессе плавления металла скачивают первичный шлак наклоном ковша-печи через шлаковыпускную летку и наводят новый шлак, т.е. вторичный шлак путем присадки сыпучих и порошкообразных материалов (извести, шпата, боксита, угольного порошка и др.) через полые электроды или сопла двухъярусной фурмы в металл и шлак от бункеров-дозаторов в системах загрузки материалов и подачи газов. После расплавления металлошихты (металлолома и др.) в ковше и осуществления доводки в расплав через ТКГ вместо природного газа и кислорода (или воздуха) автоматически переключением теми же трубами в ТКГ снизу вдувают инертный газ (аргон или азот) и сверху шлакообразующие реагенты через полые электроды или двухъярусную фурму между ними, что позволяет, совмещая эти процессы с кипением, раскислением, легированием, глубокой десульфурацией и дефосфорацией стали осуществлять гомогенизацию его химического состава и температуры.

Далее по достижении желаемых состава и температуры готовой стали отключают электрическое напряжение на полые электроды, подачу кислорода на двухъярусную фурму и закрывают шиберные блоки в днище разливочного ковша. Для интенсификации перемешивания жидкой стали и шлака в окислительный период плавки тракты ТКГ 18 используются для подачи инертных газов 19 через шиберные блоки в корпусе 20, где имеются неподвижная 21 и подвижная 22 плита с наличием в блоках трубы 23 для подачи газовоздушной смеси в ТКГ и шиберного затвора 24 в днище ковша. Для управления всеми теплотехнологическими процессами электроплавки и внепечной обработки стали в ЭСА-КП используется объединенная 30 компьютерная система управления (КСУ), которая функционально взаимодействует с блоком управления (БУ-1) процессами 25 подачи топлива, кислорода и инертных газов в ТКГ 18, блоком управления (БУ-2) электрическим режимом 26 электроплавки стали, блоком управления (БУ-3) процессами подачи окатышей 27 и других материалов через полые электроды в ковш, блоком системы управления (БУ-4) работой двухъярусной фурмы 28 с датчиком и блоком управления (БУ-5) работой устройства дожигания горючих газов 29 кислородом под сводом перед газоходом агрегата.

Таким образом, как следует из вышеизложенного в предлагаемом изобретении ЭСА-КП, осуществляются те же необходимые тепловые и технологические операции, характерные для производства стали в раздельных агрегатах ДСП и АКОС, но в конечном итоге на более совершенном теплотехнологичном и эффективном уровне.

1. Способ выплавки стали в агрегате печь-ковш, включающий завалку металлошихты в футерованный ковш, нагрев и расплавление шихтовых материалов электрическими дугами графитированных электродов, расположенных в присоединенном к газоочистке футерованном своде, и топливно-кислородными горелками (ТКГ), размещенными в шиберных блоках в днище ковша, загрузку после расплавления металлошихты металлизованного сырья, мелкораздробленных и порошкообразных материалов, проведение технологических процессов: окислительный и восстановительный периоды плавки, обезуглероживание, рафинирование, раскисление, легирование, выпуск шлака и разливку жидкой стали, отличающийся тем, что загрузку металлизованного сырья, мелкораздробленных и порошкообразных материалов осуществляют через графитированные электроды, выполненными полыми, при этом технологические процессы получения жидкой стали осуществляют одновременно с двухстадийным дожиганием горючих газов струями кислорода в потоке отходящих технологических газов, причем первую стадию дожигания осуществляют между упомянутыми электродами с помощью установленной в своде ковша двухъярусной многосопловой кислородной фурмы с расположенным в ее торце датчиком ЭДС и температуры, а вторую стадию - перед газоходом под сводом агрегата с помощью устройства с многосопловым наконечником, установленным в упомянутом газоходе, при этом осуществляют рассредоточенный нагрев и расплавление металлошихты, металлизованного сырья, мелкораздробленных и порошкообразных материалов электрическими дугами и факелами от ТКГ путем размещения ТКГ вне пространства, создаваемого упомянутыми электродами, и одновременно осуществляют тепловые и технологические процессы плавки стали с подачей требуемых по графику шихтовых материалов и газовых потоков.

2. Способ по п. 1, отличающийся тем, что дожигание горючих газов осуществляют локально в объеме между электродами струями кислорода сопел верхнего яруса многосопловой двухъярусной фурмы, а струями кислорода сопел нижнего яруса упомянутой фурмы осуществляют продувку жидкой стали под шлаком, причем одновременно осуществляют непрерывное измерение температуры жидкой стали по ходу плавки с помощью датчика ЭДС и температуры и определяют содержание кислорода и углерода в жидком металле.

3. Способ по п. 1, отличающийся тем, что в окислительный период плавки осуществляют подачу на шлак и металл порошкообразных материалов в виде извести, плавикового шпата, углеродистого порошка в потоке струй кислорода через сопла двухъярусной фурмы, а в восстановительный период - через полые графитированные электроды осуществляют подачу в металл в потоке инертных или восстановительных газов мелкораздробленного материала в виде оксидов Cr2O3, NiO, МоО3, WC3.

4. Способ по п. 1, отличающийся тем, что в восстановительный период после расплавления металлизованного сырья в виде окатышей или брикетов осуществляют подачу в металл через упомянутые электроды в потоке инертных газов порошкообразных материалов в виде извести, плавикового шпата, углеродистого порошка или мелкораздробленных материалов в виде оксидов Cr2O3, NiO, МоО3, WC3, раскислителей в виде кремния и алюминия или легирующих в виде никеля и кобальта, причем подачу упомянутых материалов и газов в полые электроды осуществляют с помощью транспортерной системы, механизмов и бункерного оборудования, установленных на агрегате и подключенных функционально к системам управления процессами электроплавки.

5. Способ по п. 1, отличающийся тем, что осуществляют автоматический контроль режима дожигания горючих газов с помощью системы измерения состава отходящих газов за газоходом с применением газоанализатора или электрохимического датчика на основе использования метода ЭДС.

6. Способ по п. 1, отличающийся тем, что после полного расплавления металлошихты постепенно отключают топливо и кислород в ТКГ и по каналам ТКГ подают в жидкий металл инертные газы в виде аргона и азота с одновременным нагревом металла электрическими дугами от полых электродов, размещенных в своде агрегата.

7. Способ по п. 1, отличающийся тем, что осуществляют скачивание и выпуск шлака из ковша через летку, размещенную вверху корпуса ковша на стыке со сводом агрегата.

8. Способ по п. 1, отличающийся тем, что завалку металлошихты осуществляют на "болото", состоящее из части жидкого шлака и металла, оставленного после выпуска предыдущей плавки.

9. Способ по п. 8, отличающийся тем, что осуществляют разогрев "болота" с помощью включенных ТКГ, а после завалки металлошихты ее разогрев и расплавление осуществляют электрическими дугами от упомянутых электродов.

10. Способ по п. 1, отличающийся тем, что после расплавления металлошихты начинают окислительный период плавки с непрерывной подачей металлизованного сырья в виде металлизованных окатышей или брикетов и мелкораздробленных и порошкообразных материалов через полые электроды с применением продувки жидкого металла кислородом через двухъярусную многосопловую кислородную фурму.

11. Способ по п. 1, отличающийся тем, что в восстановительный период плавки осуществляют обработку стали инертными газами и подачу через полые электроды раскислителей, ферросплавов и мелкораздробленных и порошкообразных материалов с контролем технологических параметров по ходу работы агрегата.