Способ обработки стального изделия

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения высокой твердости в сочетании с высокой пластичностью предложен способ формирования и обработки стального изделия из высокопрочного и высокопластичного сплава, в частности, предназначенного для использования в качестве броневой плиты. Способ включает стадии обеспечения наличия исходного материала для стального изделия, нагрева исходного материала до температуры пикового диапазона в течение времени менее десяти секунд, выдержки нагретого стального изделия при температуре пикового диапазона в течение двух-шести секунд, закалки нагретого стального изделия с пиковых температур до температуры ниже 100°C со скоростью охлаждения от 400 до 3000°C/с, удаления остаточных закалочных сред с поверхности закаленного изделия, отпуска закаленного стального изделия при температуре от 100 до 260°C; и охлаждения на воздухе до температуры ниже 100°C, чтобы сформировалась сталь, обладающая заданными механическими свойствами. 4 н. и 106 з.п. ф-лы, 2 табл., 14 ил.

Реферат

РОДСТВЕННАЯ ЗАЯВКА

[0001] Настоящая заявка является международной заявкой и притязает на приоритет по заявке на патент США No. 13/838,693, поданной 15 марта 2013 года, которая притязает на приоритет предварительной заявки No. 61/661,540, поданной 19 июня 2012 года, при этом содержание обеих заявок полностью включено в настоящую заявку.

УРОВЕНЬ ТЕХНИКИ И КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0002] Настоящее изобретение относится к термической обработке стальных изделий, в частности, к индукционному нагреву, закалке и отпуску стальных плит.

[0003] Для того чтобы улучшить механические свойства металлических изделий металл обычно подвергают длительным, трудоемким и, следовательно, дорогостоящим процессам термической обработки. Для повышения твердости стали, стальное изделие может подвергаться циклу нагрева до температуры, равной или превышающей критическую температуру металла, с последующей закалкой металлического изделия. Такой процесс обычно приводит к созданию мартенситной микроструктуры в сталях. Известно, что мартенситные микроструктуры, будучи очень твердыми, в то же время относительно хрупкие, т.е. почти не обладают пластичностью. Чтобы повысить пластичность мартенситных микроструктур стали часто отпускают, или нагревают до температуры ниже критической температуры стали, чем добиваются снижения накопленных во время закалки напряжений. Такие процессы нагрева, закалки и отпуска обычно проводятся долго, и, соответственно, являются дорогостоящими.

[0004] При производстве стали вообще и, в частности, при формировании брони, до сегодняшнего дня представляется сложным получить металлический продукт, обладающий сочетанием прочности и пластичности, который можно было бы изготовить без больших затрат, включающих и время на дорогостоящую термообработку. Например, такое металлическое изделие должно обладать способностью противостоять проникновению бронебойных снарядов, а также фрагментов нестандартных взрывных устройств, включая летящие в результате взрыва объекты. Мы нашли способ и устройство для термической обработки, закалки и отпуска стального изделия, с помощью которых изделие приобретает механические и микроструктурные свойства, в том числе свойства, которые могут оказаться полезными при использовании в броне и других случаях применения, в которых может потребоваться стальной лист, обладающий высокой твердостью в сочетании с высокой пластичностью.

[0005] Предложен способ обработки стального изделия для формирования сплава высокой твердости и высокой пластичности, включающий следующие стадии:

(a) обеспечение наличия стальной композиции, обладающей толщиной материала менее 0.5 дюйма (12.7 мм), имеющей исходную микроструктуру феррита и перлита, и имеющей следующий состав в массовых долях:

углерод от 0.25 до 0.55%,

кремний от 0.15 до 0.35%,

марганец от 0.40 до 1.0%,

хром от 0.80 до 1.10%,

молибден от 0.15 до 0.25%,

сера менее 0.040%,

фосфор менее 0.035%;

(b) нагрев указанной стальной композиции до пиковой температуры в диапазоне от 850°С (1562°F) до 1150°С (2102°F) в течение времени менее десяти секунд;

(c) выдерживание нагретой стальной композиции при температуре в пределах диапазона пиковых температур в течение времени от двух до десяти секунд;

(d) закалка нагретой стальной композиции от диапазона пиковых температур до температуры ниже 100°С (212°F) при скорости снижения температуры от 400 до 3000°С/сек (752-5432°F/сек);

(e) удаление остаточных закалочных сред с поверхности закаленной стальной композиции;

(f) отпуск закаленной стальной композиции при температуре от 100°С до 260°С (212-500°F) в течение времени менее девяноста минут;

(g) воздушное охлаждение отпущенной стальной композиции до температуры ниже 100°С (212°F) для формирования стального изделия, которое имеет трансформированную микроструктуру по меньшей мере из 80% мартенсита и до 5% байнита, предел текучести, равный по меньшей мере 1800 МПа, общее удлинение от 5% до 12%, и которое имеет баллистический предел защиты V50 при угле взаимодействия 30°, равный от 2200 до 2700 футам в секунду (670-823 м/с) при использовании пробивающего снаряда калибра 0.30 на толщине 0.25'' (6.35 мм).

[0006] В предлагаемом способе сталь могут нагревать на стадии нагрева в течение менее пяти секунд, либо менее четырех секунд. Дополнительно указанную стадию нагрева могут выполнять с помощью индукционного нагревателя. После стадии нагрева нагретую стальную композицию могут удерживать при температуре в пределах диапазона пиковых температур в течение времени от двух до шести секунд.

[0007] Также предложен способ обработки стального изделия для формирования сплава высокой прочности и высокой пластичности, включающий следующие стадии:

(a) обеспечение наличия стальной композиции, обладающей толщиной материала менее 0.5 дюйма (12.7 мм), обладающей исходной микроструктурой феррита и перлита, и имеющей следующий состав в массовых долях:

углерод от 0.25 до 0.55%,

кремний от 0.15 до 0.35%,

марганец от 0.40 до 1.0%,

хром от 0.80 до 1.10%,

молибден от 0.15 до 0.25%,

сера менее 0.040%,

фосфор менее 0.035%;

(b) нагрев указанной стальной композиции до пиковой температуры в диапазоне от 850°С (1562°F) до 1150°С (2102°F) в течение менее десяти секунд;

(c) выдерживание нагретой стальной композиции при температуре в пределах диапазона пиковых температур в течение времени от двух до шестидесяти секунд;

(d) закалка нагретой стальной композиции от диапазона пиковых температур до температуры ниже 100°С (212°F) при скорости снижения температуры от 400 до 3000°С/сек (752-5432°F/сек);

(e) удаление остаточных закалочных сред с поверхности закаленной стальной композиции;

(f) отпуск закаленной стальной композиции при температуре от 100°С до 260°С (212-500°F) в течение менее девяноста минут;

(g) воздушное охлаждение отпущенной стальной композиции до температуры ниже 100°С (212°F) для формирования стального изделия, которое имеет трансформированную микроструктуру по меньшей мере из 80% мартенсита и до 5% байнита, предел текучести, равный по меньшей мере 1800 МПа, общее удлинение от 5% до 12%), и которое имеет баллистический предел защиты V50 при угле взаимодействия 30°, равный от 2200 до 2700 футов в секунду (670-823 м/с) при использовании пробивающего снаряда калибра 0.30 на толщине 0.25'' (6.35 мм).

[0008] Перед нагревом на стадии (b) стальную композицию могут предварительно нагреть по меньшей мере на 2.2°С (35.9°F) в секунду до температуры не выше 815°С (1500°F). Стальную композицию также могут предварительно нагреть до температуры в диапазоне от 260°С (500°F) до 538°С (1000°F), а затем, перед проведением стадии (b), предварительно нагреть по меньшей мере на 0.7°С (33.3°F) в секунду до температуры не выше 815°С (1500°F).

[0009] Дополнительно перед нагревом стальной композиции два или более отрезка стальных плит могут приварить друг к другу по ширине с помощью одного или большего количества сварных швов для формирования непрерывного ряда стальных плит. Далее стадия сварки может включать нанесение извилистого сварного моста между отрезками стальной плиты, образованными тремя секциями, причем сначала изготавливают центральную часть стальной плиты, а затем приваривают боковые участки с получением извилистого сварного шва, проходящего по всей ширине стальных плит. В любом случае поверх извилистого сварного шва наносят роликовый шов, проходящий по всей ширине стальных плит. Кроме того, перед стадией сварки на стальную плиту могут наносить обозначения, чтобы система визуального контроля смогла идентифицировать расположение торцевых частей отрезков стальных плит для проведения стадии сварки.

[0010] Во время стадии закалки нагретую стальную композицию могут охлаждать от температуры пикового диапазона до температуры ниже 50°С (122°F) со скоростью охлаждения от 400 до 3000°С/секунду (752-5432 Т/сек). В раскрываемом способе стадию закалки могут проводить, выбирая из соответствующих способов охлаждения, протеканием закалочной среды по стальному изделию со скоростью до 900 галлонов/мин (3407 л/мин). В одном варианте в качестве закалочной среды могут использовать воду. После закалки остаточные закалочные среды могут удалять с поверхности закаленной стальной композиции с помощью по меньшей мере одного из перечисленного: механическое стирание, продувка воздухом, либо комбинация этих операций. Стадию закалки могут проводить, например, за время более одной секунды и не более 20 секунд.

[0011] Закаленную стальную композицию могут подвергать отпуску в течение менее 30 минут. Закаленную стальную композицию могут также подвергать отпуску в печи в течение менее девяноста минут. Закаленную стальную композицию могут также подвергать отпуску, сочетая отпуск в печи с индукционным отпуском, в течение от 30 до 90 минут. Еще в одном варианте закаленную стальную композицию могут подвергать индукционному отпуску в течение двух или менее минут. Стадию отпуска могут проводить при температуре от 120°С (250°F) до 400°С (750°F) за время от 1 до 10 секунд. После стадии закалки или отпуска стальную плиту могут разрезать на отрезки по меньшей мере по швам, чтобы получать по существу прямоугольные стальные изделия при постоянном движении плиты по конвейеру.

[0012] Также предложен способ обработки стального изделия для формирования сплава высокой прочности и высокой пластичности, включающий следующие стадии:

(a) обеспечение наличия стальной композиции, обладающей толщиной материала менее 0.5 дюйма (12.7 мм), обладающей исходной микроструктурой феррита и перлита, и имеющей следующий состав в массовых долях:

углерод от 0.25 до 0.55%,

кремний от 0.15 до 0.35%,

марганец от 0.40 до 0.60%,

хром от 0.80 до 1.10%,

молибден от 0.15 до 0.25%,

сера менее 0.040%,

фосфор менее 0.035%;

(b) нагрев указанной стальной композиции до пиковой температуры в диапазоне от 850°С (1562°F) до 1150°С (2102°F) в течение времени менее десяти секунд;

(c) выдерживание нагретой стальной композиции при температуре в пределах диапазона пиковых температур в течение времени от двух до десяти секунд;

(d) закалка нагретой стальной композиции от диапазона пиковых температур до температуры ниже 100°С (212°F) за время менее двадцати секунд;

(e) удаление остаточных закалочных сред с поверхности закаленной стальной композиции с помощью по меньшей мере одного из перечисленного: механическое стирание, продувка воздухом, либо комбинация этих операций;

(f) отпуск закаленной стальной композиции при температуре от 100°С до 260°С (212-500°F) в течение времени менее 90 минут;

(g) воздушное охлаждение отпущенной стальной композиции до температуры ниже 100°С (212°F) для формирования стального изделия, имеющего трансформированную микроструктуру по меньшей мере из 80% мартенсита и до 5% байнита, предел текучести, равный по меньшей мере 1800 МПа, и общее удлинение от 5% до 12%.

[0013] Стальную композицию могут нагревать на стадии нагрева за время менее восьми секунд, или менее шести секунд. Кроме того, стадию нагрева могут проводить с помощью индукционного нагревателя. После стадии нагрева нагретую стальную композицию могут удерживать в пиковом диапазоне температур в течение времени от двух до шести секунд.

[0014] Также предложен способ обработки стального изделия для формирования сплава высокой прочности и высокой пластичности, включающий следующие стадии:

(a) обеспечение наличия стальной композиции, обладающей толщиной материала менее 0.5 дюйма (12.7 мм), обладающей исходной микроструктурой феррита и перлита, и имеющей следующий состав в массовых долях:

углерод от 0.25 до 0.55%,

кремний от 0.15 до 0.35%,

марганец от 0.40 до 0.60%,

хром от 0.80 до 1.10%,

молибден от 0.15 до 0.25%,

сера менее 0.040%, фосфор менее 0.035%;

(b) нагрев указанной стальной композиции до пиковой температуры в диапазоне от 850°С (1562°F) до 1150°С (2102°F) в течение времени менее десяти секунд;

(c) выдерживание нагретой стальной композиции при температуре в пределах диапазона пиковых температур в течение времени от двух до шестидесяти секунд;

(d) закалка нагретой стальной композиции от диапазона пиковых температур до температуры ниже 100°С (212°F) за время менее двадцати секунд;

(e) удаление остаточных закалочных сред с поверхности закаленной стальной композиции с помощью по меньшей мере одного из перечисленного: механическое стирание, продувка воздухом, либо комбинация этих операций;

(f) отпуск закаленной стальной композиции при температуре от 100°С до 260°С (212-500°F) в течение времени менее 90 минут;

(g) воздушное охлаждение отпущенной стальной композиции до температуры ниже 100°С (212°F), имеющей трансформированную микроструктуру, содержащую по меньшей мере 80% мартенсита и до 5% байнита, в котором предел текучести равен по меньшей мере 1800 МПа, а общее удлинение составляет от 5% до 12%.

[0015] Как уже указывалось, перед нагревом на стадии (b) стальную композицию могут предварительно нагреть по меньшей мере на 2.2°С (35.9°F) в секунду до температуры не выше 815°С (1500°F). В качестве альтернативы, стальную композицию могут, как уже указывалось, предварительно нагреть до температуры от 260°С (500°F) до 538°С (1000°F), а затем перед проведением стадии (b) предварительно нагреть по меньшей мере на 0.7°С (33.3°F) в секунду до температуры не выше 815°С (1500°F). Еще в одном варианте, стальную композицию могут предварительно нагревать до температуры в диапазоне от 260°С (500°F) до 815°С (1500°F), а перед стадией (b) могут предварительно нагревать по меньшей мере на 0.7°С (33.3°F) в секунду до температуры в диапазоне от температуры аустенизации до 538°С (1000°F).

[0016] Дополнительно перед нагреванием стальной композиции два или более отрезка стальных плит могут приварить друг к другу по ширине с помощью одного или большего количества сварных швов для формирования непрерывного ряда стальных плит. Далее стадия сварки может включать нанесение извилистого сварного моста между отрезками стальной плиты, образованными тремя секциями, причем сначала изготавливают центральную часть стальной плиты, а затем приваривают боковые участки с получением извилистого сварного шва, проходящего по всей ширине стальных плит. В любом случае поверх извилистого сварного шва наносят роликовый шов, проходящий по всей ширине стальной плиты. Кроме того, перед стадией сварки на стальную плиту наносят обозначения, чтобы системы визуального контроля смогла идентифицировать расположение торцевых частей отрезков стальных плит для проведения стадии сварки.

[0017] Во время стадии закалки нагретую стальную композицию могут охлаждать от температуры пикового диапазона до температуры ниже 100°С (212°F) со скоростью охлаждения от 400 до 3000°С/секунду (752-5432°F/сек). В раскрываемом способе стадию закалки могут проводить протеканием закалочной среды по стальному изделию со скоростью до 900 галлонов/мин (3407 л/мин). В одном варианте в качестве закалочной среды могут использовать воду. После закалки остаточные закалочные среды могут удалять с поверхности закаленной стальной композиции с помощью по меньшей мере одного из перечисленного: механическое стирание, продувка воздухом, либо комбинация этих операций.

[0018] Закаленную стальную композицию могут подвергать индукционному отпуску менее десяти минут, хотя в другом варианте закаленную стальную композицию могут также подвергать отпуску в печи менее девяноста минут, а еще в одном варианте закаленную стальную композицию могут также подвергать отпуску, сочетая отпуск в печи с индукционным отпуском, от 30 до 90 минут. Стадию отпуска могут проводить за время не менее 1 секунды и не более 20 секунд. Еще в одном варианте закаленную композицию могут две минуты или меньше подвергать индукционному отпуску. Стадию отпуска могут проводить при температуре от 120°С (250°F) до 240°С (500°F). После стадии закалки или отпуска стальную плиту могут разрезать на отрезки по меньшей мере по швам по мере того, как стальная плита движется по конвейеру, чтобы получить по существу прямоугольный обработанный стальной продукт.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0019] Фиг. 1 - схематичный вид сверху системы термической обработки в соответствии с настоящим изобретением;

[0020] Фиг. 2 - схематичный вид сбоку системы термической обработки с Фиг. 1;

[0021] Фиг. 3 - вид сверху системы обозначений на стальном изделии, считываемой детектором системы визуального контроля;

[0022] Фиг. 4 - вид сверху схемы сварочного соединения, используемого для соединения стальных изделий, обрабатываемых заявленным способом;

[0023] Фиг. 5 - микрофотография микроструктуры стального изделия перед обработкой в соответствии с заявляемым способом;

[0024] Фиг. 6 - график, иллюстрирующий влияние температуры после закалочного отпуска на предел прочности стального изделия, обработанного в соответствии с заявляемым способом;

[0025] Фиг. 7 - график, иллюстрирующий влияние температуры после закалочного отпуска на относительное удлинение стального изделия, обработанного в соответствии с заявляемым способом;

[0026] Фиг. 8 - фотография, иллюстрирующая поперечное сечение стального изделия, обработанного в соответствии с заявляемым способом, после разрушения при испытаниях на растяжение;

[0027] Фиг. 9 - фотография, иллюстрирующая поперечное сечение другого стального изделия, обработанного в соответствии с заявляемым способом, после разрушения при испытаниях на растяжение;

[0028] Фиг. 10 - график, иллюстрирующий влияние температуры после закалочного отпуска на вязкость стального изделия, обработанного в соответствии с заявляемым способом;

[0029] Фиг. 11 - микрофотография микроструктуры стального изделия перед обработкой в соответствии с заявляемым способом;

[0030] Фиг. 12 - микрофотография микроструктуры стального изделия перед обработкой в соответствии с заявляемым способом;

[0031] Фиг. 13 - микрофотография микроструктуры стального изделия перед обработкой в соответствии с заявляемым способом; и

[0032] Фиг. 14 - микрофотография микроструктуры стального изделия перед обработкой в соответствии с заявляемым способом.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

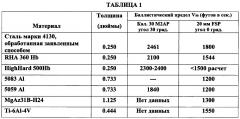

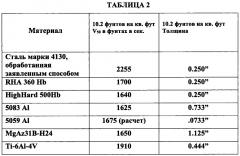

[0033] Предложенный способ предназначен для индукционно нагретого, закаленного и индукционно отпущенного стального изделия и для способа изготовления такого стального изделия. Исходный материал для указанного стального изделия имеет состав, содержащий: углерод с массовой долей от 0.25% до 55%; кремний с массовой долей от приблизительно 0.15% до приблизительно 0.35%; марганец с массовой долей приблизительно от 0.40% до приблизительно 1.0%; хром с массовой долей приблизительно от 0.80% до приблизительно 1.10%; серу с массовой долей менее 0.040%; фосфор с массовой долей менее 0.035%; и остальные компоненты содержащие железо и случайные примеси. Кроме того, стальное изделие может содержать углерод с массовой долей примерно от 0.25% до примерно 0.44%, и марганец - с массовой долей примерно от 0.40% до примерно 0.60%; другие компоненты в тех же самых диапазонах. Стальной материал, имеющий указанный состав, является сталью AISI марки 4130. В качестве альтернативы, стальное изделие может содержать углерод с массовой долей примерно от 0.40% до 0.55%, и марганец с массовой долей примерно от 0.75% до 1.00%; другие компоненты в тех же самых диапазонах. Стальной материал, имеющий указанный состав, является сталью AISI марки 4140. В продаже встречаются обозначения стали AISI марок группы 10ХХ, такие как 1030,1040 и 1050, группы 41ХХ, такие как 4130 и 4150, а также группы 86ХХ, такие как 8630 и 8640. Кроме того, как указывалось выше, марки сталей с повышенным содержанием углерода, такие как сверхтвердая сталь, с содержанием углерода до 0.55%, также подходят для использования в описанном изобретении.

[0034] Обратимся теперь к фиг. 1 и 2, на которых приведена система 100 термической обработки, которая содержит основную станину 110 станка, установленную на полу производственного помещения и служащую опорой прерывистому конвейеру 200. Конвейер 200 содержит входной транспортер 210, на который загружают исходный материал обрабатываемого системой 100 стального изделия, и выходной транспортер 240, с которого сгружают обработанные системой стальные изделия и складывают их с помощью штабелера 250. Входной транспортер 210 и выходной транспортер 240 установлены и разнесены в пространстве так, чтобы вместить установку 300 термической обработки, устанавливаемую на линии между двумя транспортерами 210, 240. Исходный материал для стального изделия изначально поставляют в литом или катаном состоянии, и его могут подвергать термической обработке отжигом для получения сфероидизированного или несфероидизированного состояния. В несфероидизированном состоянии микроструктура исходного материала для стального изделия может иметь, например, не отожженную микроструктуру, представляющую собой смесь феррита и перлита, как показано на Фиг. 5. В зависимости от способа изготовления стального изделия, исходная микроструктура может иметь зонную структуру, являющуюся результатом прокатки.

[0035] Соответственно, исходный материал для обрабатываемого стального изделия могут загружать на входной транспортер 210, обрабатывать с помощью установки 300 для термообработки, перемещать по выходному конвейеру 240 и складывать с помощью штабелера 250 путем непрерывного процесса. Такая организация в линию транспортеров 210, 240 и установки 300 для термообработки позволяет быстро термически обрабатывать стальной лист, сляб и плиту.

[0036] В эксплуатации исходный материал для обрабатываемого стального изделия, которое может поставляться, например, в виде листа или плиты, загружают на входной транспортер 210. Описание способа приведено для стальной плиты, используемой для формирования стального изделия, но могут использовать и другие формы исходного материала, в том числе, не ограничивая притязаний, стальные слябы или стальной лист, а также рулонный листовой материал. В одном примере, исходный материал для стальной плиты имеет толщину 0.50 дюймов (12.7 мм) или менее, длину 20 футов (6.1 м) и ширину 4 фута (1.2 м). Стальную плиту затем начинают перемещать горизонтально вдоль входного транспортера 210 по направлению к установке 300 для термообработки. Когда стальная плита проходит расстояние примерно равное ее длине, например 20 футов (6.1 м), по входному транспортеру 210, на входной транспортер загружают другую плиту, при этом части передней кромки этой стальной плиты примыкают к частям задней кромки первой загруженной стальной плиты. Описанный процесс продвижения и загрузки примыкающих друг к другу стальных плит могут проводить непрерывно так, чтобы обеспечить бесперебойное движение стальных плит к установке 300 для термообработки. Для минимизации ненадлежащего прилегания плиты к плите в системе 100 на входном транспортере 210 могут предусмотреть установку и использование сварочного автомата 220 для сварки по ширине следующих друг за другом примыкающих друг к другу плит. Сварные швы могут располагаться на равных расстояниях по ширине стальных плит, а в одном примере реализации изобретения сварочный автомат может делать по пять сварных швов по ширине стальных плит. В качестве альтернативы, вместо плит конечной ширины и длины, подлежащий обработке исходный материал могут поставлять в виде сплошного листа (из рулона), расположенного на одной линии с входным транспортером 210 и непрерывно подаваемого на входной транспортер для проведения последующей обработки на установке 300 для термообработки.

[0037] Для того, чтобы облегчить проведение процессов нагрева и закалки стальные плиты могут постоянно двигаться вдоль транспортера 210 по существу с постоянной скоростью. Приваривание плит друг к другу при их контакте с транспортером 210 предотвращает смещение или перекрывание стальных плит друг относительно друга при движении по транспортеру. Это позволяет системе 225 визуального контроля и сварочному автомату 220 обеспечивать соответствующее сварочное соединение между отрезками стальных плит. Это также ограничивает образование дефектов в стальных плитах, через которые проходят приводные обжимные ролики 302 и 304, что помогает поддерживать линейную скорость по мере продвижения сварных швов через обжимные ролики. Начальная сварка также позволяет системе связывать мостом зазоры на швах между отрезками стальных плит, еще более улучшая автоматический процесс сварки с помощью сварочного автомата.

[0038] Система 225 визуального контроля сварочного автомата может идентифицировать набор характерных линий, расположенных прилегающими к задней кромке каждой стальной плиты, который, например, может содержать линию 227, проведенную по всей ширине стальной плиты с двумя разделенными промежутком более короткими линиями 229, по существу параллельными указанной линии, и темную область между разделенными линиями. Это пример набора характерных обозначений, благодаря которому система 225 визуального контроля распознает правильное расположение отрезков стальных плит. Как только система 225 визуального контроля определяет характерные обозначения, она начинает отсчет, сигнализируя сварочному автомату 220, что отрезки стальной плиты находятся в пределах рабочей зоны и что следует начать запрограммированный процесс сварки. На фиг. 3 приведены обозначения, распознанные системой 225 визуального контроля сварочного автомата. Система 235 визуального контроля для автомата 230 плазменной резки может распознавать положение сварного шва, проходящего по всей ширине стальной плиты. Множество обозначений и выделенная область выполнены так, чтобы избежать ситуации, когда случайные линий на плите ошибочно приняты за область сварки. Если бы это произошло, автомат 230 плазменной резки мог бы произвести разрез по такой случайной линии и прервать прохождение отрезков стали через систему, пока не будет обнаружен следующий сварной шов.

[0039] Сварочный автомат 220 может иметь программу многократного прохода, которая запускается системой 225 визуального контроля, и диск датчика, который подсчитывает расстояние в миллиметрах, пройденное по конвейеру 200, чтобы запускать программу сварки, как только сварочный шов попадает в рабочую область автомата. Рабочая область автомата базируется на точках, которые задаются или с которыми входят в контакт в рамках программы сварки. Программа сварки может использовать три (3) отдельных образца шва с поперечным смещением, начиная с центральной части стальной плиты 410, затем двигаясь к первой боковой части стальной плиты 420, а затем ко второй боковой части стальной плиты, как показано на фиг. 4. Полученные образцы изогнутого сварного шва могут быть такими, как показано на фиг. 4 перед тем, как перейти к верхнему соединению, проваривающему шов по всей ширине стальной плиты так, как показано на фиг. 4. Указанный многопроходный характер процесса сварки позволяет улучшить процесс сварки, используя поперечное перемещение для того, чтобы скрепить любые зазоры там, где стыкуются стальные плиты перед тем, как проводить конечный верхний проход. Поперечные проходы также нагревают стальную плиту перед последним верхним проходом, для чего используется больше проволоки и тепла для проникновения в стальную плиту, тем самым усиливая сварной шов так, что непрерывная стальная полоса может проходить процесс сварки без разрывов или других перекосов.

[0040] Установка 300 для термообработки может включать катушку 301 предварительного индукционного нагрева, набор обжимных роликов 302 на входе, которые направляют обрабатываемую стальную плиту через катушку 310 индукционного нагрева, закалочную головку 320 и закалочную среду 320, а также установку 330 для удаления закалочной среды, пока промежуточное обработанное изделие, формируемое из исходной стальной плиты, не подадут на выходные обжимные ролики 304. Таким же образом входные обжимные ролики 304 служат для того, чтобы направлять стальную плиту через катушку 304 индукционного отпуска на выходной транспортер 240. По выбору, как входные, так и выходные обжимные ролики могут иметь расположенные по окружности канавки, предпочтительно расположенные на равном расстоянии друг от друга, в соответствии со сварными швами по ширине стальных плит. Указанные расположенные по окружности канавки обеспечивают стравливание материала, накопившегося за время процедуры сварки, когда приваренные части стальных плит проходят между обжимными роликами 302 и 304.

[0041] Перед поступлением на входные обжимные ролики 302 стальную плиту могут нагреть в катушке 301 предварительного нагрева при движении по конвейеру 200. Источник питания предварительного нагрева могут установить, например, так, чтобы он включался через 75 секунд после начала движения стальной плиты по конвейеру 200. При скорости конвейера от 40 до 50 дюймов в минуту (1.0-1.2 м/мин), это означает продвижение по конвейеру на четыре - пять футов (1.2-1.5 м). После включения источник питания предварительного нагрева может сначала работать в режиме 1% мощности и быстро увеличиваться на 0.5-10% в секунду до достижения конечного режима мощности в 50-100%. При таком быстром увеличении стальная плита продвигается по конвейеру 200 еще на четыре-пять футов до того, как источник питания предварительного нагрева выйдет на уровень рабочей мощности, при котором стальная плита может нагреваться до температуры выше 500°С (932°F) (например, 560°С (1040°F)) по всей ширине стальной плиты. Процедура увеличения мощности источника позволяет по существу равномерно и постепенно нагревать стальную плиту во время индукционного нагрева и помогает контролировать форму и плоскостность стальной плиты при постепенном нагреве до температуры выше 500°С (932°F) перед циклом быстрого нагрева на входных обжимных роликах 302.

[0042] Обрабатываемые стальные плиты проходят через входные обжимные ролики 30 и через катушку индукционного нагрева или индуктор 310, питающейся от источника 315 питания. Индукционная катушка 310 может быть помещена в кожух из бетона или другого непроводящего материала, чтобы, насколько возможно, уменьшить повреждение индукционной катушки при прохождении через нее плит с перекосом, хотя могут использовать катушку индукционного нагрева и без кожуха. При прохождении стальной плиты через катушку 310 индукционного нагрева, в стальной плите наводится вихревой ток, и именно благодаря сопротивлению материала стали в сочетании с вихревыми токами происходит нагревание материала. При заданной конфигурации индукционной катушки 310, формы стального листа, проходящего через катушку, и скорости движения стальной плиты через катушку, стальной материал нагревается до температуры от 850°С до 1150°С (1562-2102°F) за десять секунд или менее. При необходимости, стальную плиту могут нагреть катушкой нагрева до этой же температуры пикового диапазона за шесть секунд или менее, или даже за четыре секунды или менее.

[0043] После быстрого индукционного нагрева нагретая стальная плита движется в течение времени от двух до десяти секунд. В качестве альтернативы, нагретая стальная плита может двигаться в течение времени от двух до шести секунд. В это время стальной плите не передается никакое дополнительное тепло или другая энергия кроме той, которая служит для поддержания температуры; при этом стальную плиту не подвергают охлаждению никаким способом, кроме выдержки при температуре окружающей среды для поддержания температуры. Для целей данного описания указанный промежуток времени будем называть выдерживанием нагретой стальной композиции при температуре пикового диапазона, хотя следует ожидать, что стальная плита будет слегка остывать за указанный промежуток времени, поскольку она более не нагревается от индукционного нагревателя 310. В соответствии еще с одним вариантом реализации изобретения нагретую стальную композицию могут выдерживать при температуре пикового диапазона от двух до шестидесяти секунд. В качестве альтернативы, нагретую стальную композицию могут выдерживать при температуре пикового диапазона от двух до тридцати секунд.

[0044] Затем нагретую стальную плиту подвергают процедуре закалки по мере того, как она проходит через закалочную головку 320, в которой по стальной плите пропускают закалочную среду со скоростью до 900 галлонов в минуту (3407 л/мин). В результате проведения закалочной процедуры снижается температура стальной плиты с температуры пикового диапазона 850°С - 1150°С (1562-2102°F) до температуры ниже 100°С (212°F) со скоростью снижения температуры от 400°С в секунду до 3000°С в секунду (752-5432 Т/сек). Закалочную среду, которой в одном примере реализации изобретения может быть вода, повторно используют в резервуаре 325 для хранения закалочной среды, который расположен рядом с установкой 300 для термической обработки. Помимо воды могут также использовать другие закалочные среды, способные охлаждать со скоростью снижения температуры 400-3000°С (752-5432°F).

[0045] Хотя после закалки на стальной плите почти не остается закалочной среды, желательно снизить, или даже полностью удалить, остатки закалочных сред со стальной плиты перед проведением индукционного отпуска с помощью таких методов как механическое стирание, принудительная продувка воздухом, либо по отдельности, либо в сочетании друг с другом. Следовательно, в установке 300 для термической обработки после закалочной головки 320 устанавливают установку 330 для удаления закалочных сред. Установка 330 для удаления закалочных сред может содержать очистители 332, воздушные скребки 334 и другие сушильные устройства, либо используемые отдельно, либо в сочетании друг с другом, для удаления остаточных закалочных сред со стальной плиты перед проведением индукционного отпуска. Как только части передней кромки закаленной стальной плиты проходят через установку для удаления закалочных сред, стальная плита поступает на входные обжимные ролики 304, которые выполняют функцию направления стальной плиты через катушку индукционного отпуска 340 и на выходной транспортер 240. По выбору, как входные, так и выходные обжимные ролики могут иметь расположенные по окружности канавки, предпочтительно расположенные на равном расстоянии друг от друга, в соответствии со сварными швами по ширине стальных плит. Указанные расположенные по окружности канавки могут обеспечивать место стравливания материала, накопившегося за время процедуры сварки, когда приваренные части стальных плит проходят между обжимными роликами 302 и 304. Стадию закалки выполняют за время более 1 секунды и не более 20 секунд.

[0046] После удаления со стальной плиты остатков закалочных сред стальную плиту пропускают через катушку 340 индукционного отпуска, чтобы снять какие-либо внутренние напряжения, которые, возможно, были созданы во время закалки. Как и в случае катушки 310 индукционного нагрева, катушка 340 индукционного отпуска может по желанию быть помещена в кожух из бетона или другого непроводящего материала, чтобы минимизировать повреждение катушки, когда плиты проходят через катушку с перекосом.

[0047] Во время стадии отпуска стальную плиту, из которой формируют стальное изделие, нагревают до температуры от 100°С до 260°С (212-500°F) и подвергают отпуску в течение периода времени менее девяноста минут. Предлагаются три способа отпуска. При проведении процесса отпуска в печи стальное изделие нагревают до желаемой температуры менее 90 минут и предпочтительно менее 30 минут. При проведении процесса индукционного отпуска стальное изделие нагревают до желаемой температуры диапазона менее 10 минут и предпочтительно менее 2 минут. При проведении комбинированного отпуска в печи в сочетании с индукционным процессом стальное изделие могут нагревать до желаемой температуры менее 60 минут и предпочтительно менее 30 минут. Как и в случае катушки 310 индукционного нагрева, катушка 340 индукционного отпуска питается от своего отдельного источника 345 электроэнергии, расположенного вблизи от системы 100 для термообработки. После отпуска отпущенную стальную плиту перегружают на выходной транспортер 240, оснащенный режущим устройством 230.

[0048] Режущее устройство 230 может представлять собой плазменную горелку, кислородную горелку, или другой режущий аппарат, который могут прикрепить к шарнирному рычагу автомата, выполненному с возможностью разрезать движущуюся стальную плиту на отрезки желаемой длины по мере движения плиты по выходному транспортеру 240. Плазменный автоматический резак 230 внутри основной программы может иметь две программы резки и видеосистемы. В начале каждого прогона, видеосистема 235 ищет передний край стальной плиты. Найдя передний край, автоматический резак 230 использует диск датчика, который отсчитывает движение стальной плиты по транспортеру 240 и делает первые разрезы на отрезках стальной плиты.