Способ получения 2-этилгексеналя

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения 2-этилгексеналя, который используют в качестве сырья для получения 2-этилгексанола - пластифицирующей добавки к композитам из поливинилхлорида. Способ включает конденсацию н-бутаналя на гетерогенном катализаторе при повышенной температуре и последующее разделение продуктов реакции. При этом в качестве катализатора используют металлосиликат или смесь металлосиликатов с цеолитной структурой, имеющий состав TxOy*(10-1000)SiO2, где Т - элементы, выбранные из ряда Ta, Zr, Ti, Nb, Fe, B, Ga, Sn, x=1, 2, y=2, 3, 5, не содержащий атомов Al в каркасе, а процесс осуществляют при 80-260°C. Предлагаемый способ обеспечивает высокие показатели селективности и степени конверсии при высокой стабильности работы катализатора во времени. 4 з.п. ф-лы, 1 табл., 20 пр.

Реферат

Настоящее изобретение относится к каталитическому способу получения 2-этилгексеналя, в частности к получению 2-этилгексеналя из н-бутаналя.

2-этилгексеналь используется в качестве сырья для получения 2-этилгексанола, важного реагента, применяемого в промышленности как пластифицирующая добавка к композитам из поливинилхлорида. Известно, что на сегодняшний день 2-этилгексеналь получают из н-бутаналя по реакции альдольной конденсации в присутствии гомогенного катализатора - водного раствора щелочи NaOH при 80-140°C. Использование щелочи имеет ряд недостатков, связанных с коррозией оборудования, необходимостью отделения продукта реакции - 2-этилгексеналя - от катализатора. В связи с этим простой и эффективный способ получения 2-этилгексеналя в присутствии гетерогенного катализатора представляет огромное значение для промышленности.

Известны способы получения 2-этилгексеналя из н-бутаналя в присутствии различных гетерогенных катализаторов, например US 5,258,558; US 6,586,636; US 5,055,620; US 4,212,825; US 4,316,990. В качестве катализаторов в этих процессах используют смешанные оксиды алюминия и магния, диоксид титана, тройные катализаторы на основе оксидов меди, хрома и цинка.

Каталитические свойства данных систем не являются удовлетворительными. Многие из используемых катализаторов обеспечивает высокую селективность процесса, которая может достигаться только с использованием высоких температур. Часть катализаторов обеспечивает высокую конверсию, однако они быстро дезактивируются и имеют малый межрегенерационный пробег.

Из уровня техники известна также возможность использования алюмосиликатных цеолитов и силикоалюмофосфатов в реакциях альдольной конденсации (US 5026919 A, US 9446390 В2). Однако сведения о возможности получения 2-этилгексеналя из н-бутаналя на этих катализаторах в патентах не приведены. При этом наши эксперименты показали, что алюмосиликатные или силикоалюмофосфатные катализаторы не обеспечивают высокой активности и селективности в процессе конденсации н-бутаналя.

Наиболее близким к предложенному техническому решению является способ получения 2-этилгексеналя, включающий конденсацию н-бутаналя на катализаторе на основе щелочных металлов (натрий, калий или цезий), нанесенных на силикагель, в проточном реакторе при температуре около 200-350°C (US 6,586,636).

Известный способ имеет ряд недостатков. Во-первых, катализатор имеет низкую активность: при 250°C конверсия составляет 50%, селективность 82%. Во-вторых, недостатком известного способа является низкая стабильность работы катализатора. За первый день в потоке сырья конверсия бутаналя составляет 46%, селективность 80%, за второй день в потоке сырья конверсия падает до 32% при селективности 81%.

Задачей настоящего изобретения является разработка способа синтеза 2-этилгексеналя из н-бутаналя, обеспечивающего высокие показатели селективность и степени конверсии при высокой стабильности работы катализатора во времени.

Поставленная задача решается описываемым способом получения 2-этилгексеналя путём конденсации н-бутаналя на гетерогенном катализаторе при 80-260°C с последующим разделением продуктов реакции, при этом в качестве катализатора используют металлосиликат или смесь металлосиликатов с цеолитной структурой, имеющий состав TxOy*(10-1000)SiO2, где Т - элементы, выбранные из ряда Та, Zr, Ti, Nb, Fe, B, Ga, Sn, x=1, 2, y=2, 3, 5, не содержащий атомов Al в каркасе. Указанные элементы могут быть введены в цеолит любым известным способом.

Заявленный процесс можно осуществлять в условиях непрерывного потока сырья (н-бутаналя) в реакторе с неподвижным слоем катализатора при скорости подачи н-бутаналя 0,2-20 г/г⋅ч при атмосферном давлении.

Заявленный процесс можно провести также при перемешивании смеси н-бутаналя с катализатором в реакторе закрытого типа.

Заявленный способ предусматривает возможность использования катализатора, гранулированного с неорганическим связующим на основе оксидов кремния или алюминия.

В качестве катализаторов в заявленном процессе могут быть использованы металлосиликаты со структурным типом, относящимся к узкопористым цеолитам типа CHA, LTA, RHO, FER, среднепористым цеолитам типа MFI, MEL, TON, широкопористым цеолитам типа FAU, BEA, MOR, MTW, MAZ.

Предлагаемый способ конденсации н-бутаналя в общем виде осуществляют следующим образом. Предварительную подготовку катализатора производят путем его нагревания в токе инертного газа (азот, гелий) до 300°C в течение 1 часа и прокаливания при этой температуре в течение 30 мин, затем реактор охлаждают до температуры реакции. Н-бутаналь подают в реактор проточного типа с неподвижным слоем катализатора через жидкостный дозатор или через барботер. Температура реакции составляет 80-260°C, скорость подачи н-бутаналя составляет 0,2-20 г/г⋅ч. На выходе из реактора полученные продукты разделяют на жидкие и газообразные, компонентный состав определяют хроматографическим методом.

Процесс также может быть осуществлен в реакторе закрытого типа в статических условиях. Катализатор в виде порошка помещают в герметичный реактор закрытого типа, оснащенный мешалкой. Реактор нагревают до 80-120°C и добавляют необходимое количество н-бутаналя при перемешивании. Смесь выдерживают при температуре реакции с перемешиванием 3-4 часа, затем охлаждают и анализируют продукты реакции хроматографическим методом.

Нижеследующие примеры иллюстрируют реализацию изобретения и демонстрируют достижение технического результата.

Пример 1 (приготовление катализатора, его активация и получение 2-этилгексеналя)

Приготовление образца металлосиликата со структурой ВЕА, содержащего в качестве металла Zr, проводят следующим образом. Смешивают 65,98 г водного раствора тетраэтиламмоний гидроксида (ТЭАОН) (Sigma-Aldrich, 35%), 60 г тетраэтоксисилана (ТЭОС). К этой смеси добавляют водный раствор хлорокиси циркония (0,46 г ZrOCl2/5,5 г воды). Смесь перемешивают при комнатной температуре до испарения всего этилового спирта, выделившегося при гидролизе ТЭОС. После добавляют 6,4 г концентрированной фтороводородной кислоты (HF). Состав полученного геля 1,0 SiO2 : 0,27 TEA2O : 0,005 ZrO2 : 0,54 HF : 6 H2O. Полученный гель помещают в стальной автоклав с тефлоновым вкладышем, который помещают в предварительно нагретую до 140°C печь. Кристаллизацию проводят в автоклаве в течение 2-10 дней. Полученный после кристаллизации продукт промывают дистиллированной водой, сушат при 100°C, прокаливают в токе воздуха при 550°C 6 часов.

Катализатор помещают в проточный реактор, нагревают в потоке азота до 300°C за 1 час, продувают азотом при температуре 300°C в течение 30 минут, затем снижают температуру до рабочей.

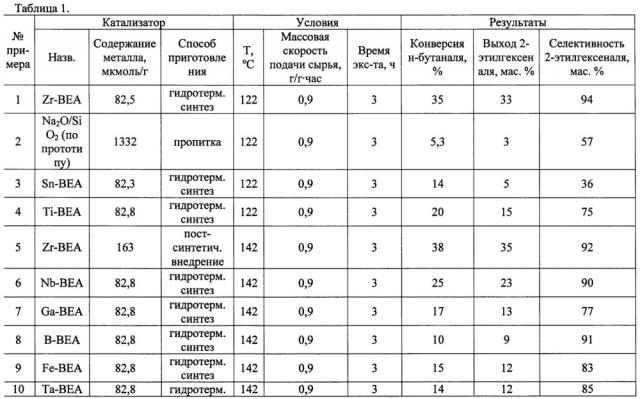

При 122°C в реактор подают н-бутаналь со скоростью 0,9 г/г⋅ч при атмосферном давлении. Реакцию проводят в течение 4-х часов. На выходе из реактора получают 2-этилгексеналь с выходом на превращенный н-бутаналь 33% при конверсии н-бутаналя 35% и селективности по 2-этилгексеналю 95%. Непрореагировавший н-бутаналь направляют на рецикл. Результаты эксперимента представлены в таблице 1.

Пример 2 (сравнительный, по прототипу)

Процесс ведут, как в примере 1, отличие состоит в том, что в качестве катализатора используют натрийсодержащий катализатор, описанный в прототипе (US 6,585,636). Показатели процесса представлены в таблице 1.

Анализ результатов, полученных в примерах 1, 2, показывает преимущества предлагаемого способа получения 2-этилгексеналя по сравнению с прототипом. Натрийсодержащий катализатор при 122°C быстро теряет активность: при времени реакции 1 час конверсия бутаналя составляет 46%, при времени реакции 3 часа конверсия падает до 5,3%.

Пример 3

Получение целевого продукта осуществляют, как в примере 1.

Отличие состоит в том, что используют катализатор, полученный следующим образом. Смешивают 1 г ТЭОСа и 67.9 г ТЕАОН. После гомогенизации смеси (40 минут) к раствору прикапывают раствор 0,52 г SnCl4*5H2O в 4,0 г дистиллированной воды. Полученную смесь перемешивают в течение 20 часов. В ходе перемешивания выделяется этанол, образующийся при гидролизе ТЭОСа, и вода. К полученной смеси затем по каплям приливают 9.1 г 33%-ного водного раствора HF, получая, таким образом, белый вязкий гель состава: 1,00 SiO2 : 0,27 TEA2O : 0,005 SnO2 : 0,54 HF : 5,6 H2O. Гель затем переносят в автоклав и помещают в предварительно нагретую до 140°C печь. После кристаллизации в течение 10 суток твёрдый продукт отфильтровывают и высушивают при 80°C, после образец прокаливают при 550°C 6 часов в токе воздуха.

Показатели процесса представлены в таблице 1.

Пример 4

Получение целевого продукта осуществляют, как в примере 1, но с использованием катализатора, полученного следующим образом.

Смешивают 0,327 бутоксида титана и 2,25 г воды. К образовавшейся суспензии добавляют 3,6 г концентрированного раствора перекиси водорода. Затем добавили 22,72 г раствора ТЭАОН, 20 г ТЭОС. Перемешивают до полного испарения спирта, выделившегося при гидролизе ТЭОСа. Добавляют 2,83 г концентрированной HF. Состав полученного геля: 0,25 TiO2 : 25 SiO2: 7 TEA2O: 8,6 H2O2 : 189 H2O : 14 HF. Полученный гель помещают в стальной автоклав с тефлоновым вкладышем, который помещают в предварительно нагретую до 140°C печь. Кристаллизацию проводят в автоклаве в течение 15 дней. Полученный после кристаллизации продукт промывают дистиллированной водой, сушат при 100°C, прокаливают в токе воздуха при 550°C 6 часов.

Показатели процесса представлены в таблице 1.

Пример 5

Процесс ведут, как в примере 1, отличие состоит в том, что катализатор получают следующим образом. Образец алюминийсодержащего цеолита типа ВЕА в количестве 10 г взаимодействует с концентрированной азотной кислотой (300 мл) при 90°C в течение 8 часов. Затем образец фильтруют, промывают 1 л дистиллированной воды, сушат при 100°C. Процедуру деалюминирования повторяют 4 раза. Деалюминированный образец (3 г) добавляют к раствору ZrOCl2 в ДМСО (24 г в 170 г растворителя). Смесь нагревают до 130°C 12 часов, после чего добавляют 1 л дистиллированной воды и фильтруют. Осадок сушат при 100°C и прокаливают при 500°C в токе воздуха.

Показатели процесса представлены в таблице 1.

Пример 6

Получение целевого продукта осуществляют, как в примере 1, но с использованием катализатора, полученного следующим образом.

Смешивают 0,13 пентахлорида ниобия и 2,25 г этанола. Затем добавили 22,7 г раствора ТЭАОН, 20 г ТЭОС. Перемешивают до полного испарения спирта, выделившегося при гидролизе ТЭОСа. Добавляют 2,83 г концентрированной HF. Состав полученного геля: 0,005 NbO5/2 : 1 SiO2 : 0,28 ТЕА2О : 7,6 H2O : 0,56 HF. Полученный гель помещают в стальной автоклав с тефлоновым вкладышем, который помещают в предварительно нагретую до 140°C печь. Кристаллизацию проводят в автоклаве в течение 30 дней. Полученный после кристаллизации продукт промывают дистиллированной водой, сушат при 100°C, прокаливают в токе воздуха при 550°C 6 часов.

Показатели процесса представлены в таблице 1.

Пример 7

Получение целевого продукта осуществляют, как в примере 1, но с использованием катализатора, полученного следующим образом.

Смешивают 0,12 нитрата галлия и 2,25 г этанола. Затем добавили 22,7 г раствора ТЭАОН, 20 г ТЭОС. Перемешивают до полного испарения спирта, выделившегося при гидролизе ТЭОСа. Добавляют 2,83 г концентрированной HF. Состав полученного геля: 0,005 GaO3/2 : 1 SiO2 : 0,28 TEA2O : 7,6 H2O : 0,56 HF. Полученный гель помещают в стальной автоклав с тефлоновым вкладышем, который помещают в предварительно нагретую до 140°C печь. Кристаллизацию проводят в автоклаве в течение 30 дней. Полученный после кристаллизации продукт промывают дистиллированной водой, сушат при 100°C, прокаливают в токе воздуха при 550°C 6 часов.

Показатели процесса представлены в таблице 1.

Пример 8

Получение целевого продукта осуществляют, как в примере 1, но с использованием катализатора, полученного следующим образом.

Смешивают 0,03 борной кислоты и 2,25 г этанола. Затем добавили 22,7 г раствора ТЭАОН, 20 г ТЭОС. Перемешивают до полного испарения спирта, выделившегося при гидролизе ТЭОСа. Добавляют 2,83 г концентрированной HF. Состав полученного геля: 0,005 GaO3/2 : 1 SiO2 : 0,28 TEA2O : 7,6 H2O : 0,56 HF. Полученный гель помещают в стальной автоклав с тефлоновым вкладышем, который помещают в предварительно нагретую до 140°C печь. Кристаллизацию проводят в автоклаве в течение 30 дней. Полученный после кристаллизации продукт промывают дистиллированной водой, сушат при 100°C, прокаливают в токе воздуха при 550°C 6 часов.

Показатели процесса представлены в таблице 1.

Пример 9

Получение целевого продукта осуществляют, как в примере 1, но с использованием катализатора, полученного следующим образом.

Смешивают 0,19 нонагидрата нитрата железа (III) и 2,25 г этанола. Затем добавили 22,7 г раствора ТЭАОН, 20 г ТЭОС. Перемешивают до полного испарения спирта, выделившегося при гидролизе ТЭОСа. Добавляют 2,83 г концентрированной HF. Состав полученного геля: 0,005 GaO3/2 : 1 SiO2 : 0,28 TEA2O : 7,6 H2O : 0,56 HF. Полученный гель помещают в стальной автоклав с тефлоновым вкладышем, который помещают в предварительно нагретую до 140°C печь. Кристаллизацию проводят в автоклаве в течение 30 дней. Полученный после кристаллизации продукт промывают дистиллированной водой, сушат при 100°C, прокаливают в токе воздуха при 550°C 6 часов.

Показатели процесса представлены в таблице 1.

Пример 10

Получение целевого продукта осуществляют, как в примере 1, но с использованием катализатора, полученного следующим образом.

Смешивают 0,17 хлорида тантала (V) и 2,25 г этанола. Затем добавили 22,7 г раствора ТЭАОН, 20 г ТЭОС. Перемешивают до полного испарения спирта, выделившегося при гидролизе ТЭОСа. Добавляют 2,83 г концентрированной HF. Состав полученного геля: 0,005 TaO5/2 : 1 SiO2 : 0,28 TEA2O : 7,6 H2O : 0,56 HF. Полученный гель помещают в стальной автоклав с тефлоновым вкладышем, который помещают в предварительно нагретую до 140°C печь. Кристаллизацию проводят в автоклаве в течение 30 дней. Полученный после кристаллизации продукт промывают дистиллированной водой, сушат при 100°C, прокаливают в токе воздуха при 550°C 6 часов.

Показатели процесса представлены в таблице 1.

Примеры 3-10 показывают возможность использования в качестве катализатора металлосиликатов с разными Т-элементами в структуре.

При анализе результатов синтеза целевого продукта с использованием катализаторов, характеризующихся признаками, включёнными в независимый пункт формулы (примеры 1 и 3-10), очевидны преимущества заявленного способа по сравнению с прототипом (пример 2).

Пример 11

Получение целевого продукта осуществляют, как в примере 1, но с использованием катализатора, представляющего собой металлосиликат со структурой MFI, содержащий в качестве металла Zr, полученный следующим образом.

Смешивают 52,33 мл водного раствора тетрапропиламмоний гидроксида (ТРАОН) (Sigma-Aldrich, 1М), 30,02 г тетраэтоксисилана (ТЭОС). К этой смеси добавляют водный раствор хлорокиси циркония (0,079 г ZrOCl2/5,5 г воды). Смесь перемешивают при комнатной температуре до испарения всего этилового спирта, выделившегося при гидролизе ТЭОС. После добавляют 2,18 г концентрированной фтороводородной кислоты (HF). Состав полученного геля 1,0 SiO2 : 0,18 TPA2O : 0,001 ZrO2 : 0,76 HF : 6 H2O. Полученный гель помещают в стальной автоклав с тефлоновым вкладышем, который помещают в предварительно нагретую до 140°C печь. Кристаллизацию проводят в автоклаве в течение 30 дней. Полученный после кристаллизации продукт промывают дистиллированной водой, сушат при 100°C, прокаливают в токе воздуха при 550°C 6 часов. Показатели процесса представлены в таблице 1.

Пример 11 показывает использование среднепористого металлосиликата со структурой MFI. Пример 11 показывает использование металлосиликата состава ZrO2*1000SiO2.

Пример 12

Получение целевого продукта осуществляют, как в примере 1, но с использованием катализатора, представляющего собой металлосиликат со структурой FER, содержащий в качестве металла Zr, полученный следующим образом.

Смешивают 22,5 г водного раствора 4-амино-2,2,6,6-тетраметидпипиридина (R), 30,02 г тетраэтоксисилана (ТЭОС). К этой смеси добавляют водный раствор хлорокиси циркония (7,90 г ZrOCl2/5,5 г воды). Смесь перемешивают при комнатной температуре до испарения всего этилового спирта, выделившегося при гидролизе ТЭОС. После добавляют 2,18 г концентрированной фтороводородной кислоты (HF). Состав полученного геля 1,0 SiO2 : 1 R : 0,1 ZrO2 : 0,5 HF : 10 H2O. Полученный гель помещают в стальной автоклав с тефлоновым вкладышем, который помещают в предварительно нагретую до 170°C печь. Кристаллизацию проводят в автоклаве в течение 15 дней. Полученный после кристаллизации продукт промывают дистиллированной водой, сушат при 100°C, прокаливают в токе воздуха при 550°C 6 часов.

Показатели процесса представлены в таблице 1.

Пример 12 показывает использование узкопористого металлосиликата со структурой FER. Пример 12 показывает использование металлосиликата состава ZrO2*10SiO2.

Пример 13

Процесс ведут, как в примере 1, отличие состоит в том, что катализатор получают следующим образом. Образец силиката со структурой ВЕА, не содержащего Т-элемент, пропитывают по влагоёмкости раствором ZrOCl2 в этаноле из расчета 2% мас.. ZrO2. Полученный образец сушат при 100°C, прокаливают в токе воздуха при 550°C в течение 6 часов.

Показатели процесса представлены в таблице 1.

Пример 14

Процесс ведут, как в примере 1, отличие состоит в том, что используют катализатор металлосиликат ZrBEA, гранулированный со связующим Al2O3. Массовая доля связующего в грануле составляет 40%. Показатели процесса представлены в таблице 1.

Пример 15

Процесс ведут, как в примере 1, отличие состоит в том, что в качестве катализатора используют смесь металлосиликатов ZrBEA и SnBEA в массовом соотношении 1/1. Показатели процесса представлены в таблице 1.

Пример 16

Процесс ведут, как в примере 1, отличие состоит в том, температура реакции равна 242°C. Показатели процесса представлены в таблице 1.

Пример 17

Процесс ведут, как в примере 1, отличие состоит в том, температура реакции равна 80°C. Показатели процесса представлены в таблице 1.

Пример 18

Процесс ведут, как в примере 1, отличие состоит в том, что скорость подачи н-бутаналя равна 0,2 г/г⋅ч. Показатели процесса представлены в таблице 1.

Пример 19

Процесс ведут, как в примере 1, отличие состоит в том, что температура реакции составляет 260°C, скорость подачи н-бутаналя равна 20 г/г⋅ч. Показатели процесса представлены в таблице 1.

В примерах 16-19 иллюстрируется возможность проведения процесса конденсации бутаналя при заявленных условиях.

В примере 19 проиллюстрирована возможность достижения на катализаторе съема 2-этилгексеналя на уровне 6,4 г с гкат за час.

Пример 20

Конденсацию н-бутаналя осуществляют следующим образом. Катализатор, полученный, как в примере 1, в виде порошка в количестве 0,106 г помещают в герметичный реактор закрытого типа с магнитной мешалкой. Реактор нагревают до 120°C и добавляют 10 мл н-бутаналя при перемешивании (массовая доля катализатора в исходной смеси 1,3%). Смесь выдерживают при 120°C с перемешиванием в течение 3,3 часа. После реактор охлаждают, состав жидкости в реакторе анализируют хроматографически. Конверсия н-бутаналя составляет 42%, селективность по 2-этилгексеналю 97%, выход 2-этилгексеналя 41%.

Данный пример 20 показывает возможность проведения процесса в реакторе закрытого типа.

Как видно из приведённых выше примеров, предложенный способ получения 2-этилгексеналя обеспечивает возможность реализации изобретения с получением технического результата, поскольку достигаются высокие показатели селективности и степени конверсии, а также обеспечивается высокая стабильность работы катализатора во времени.

1. Способ получения 2-этилгексеналя, включающий конденсацию н-бутаналя на гетерогенном катализаторе при повышенной температуре и последующее разделение продуктов реакции, отличающийся тем, что в качестве катализатора используют металлосиликат или смесь металлосиликатов с цеолитной структурой, имеющий состав TxOy*(10-1000)SiO2, где Т - элементы, выбранные из ряда Ta, Zr, Ti, Nb, Fe, B, Ga, Sn, x=1, 2, y=2, 3, 5, не содержащий атомов Al в каркасе, процесс осуществляют при 80-260°C.

2. Способ по п. 1, отличающийся тем, что используют металлосиликат со структурой широкопористого, среднепористого и узкопористого цеолита.

3. Способ по п. 1, отличающийся тем, что процесс осуществляют в условиях непрерывного потока сырья в реакторе с неподвижным слоем катализатора при скорости подачи н-бутаналя 0,2-20 г/г⋅ч при атмосферном давлении.

4. Способ по п. 1, отличающийся тем, что процесс осуществляют при перемешивании смеси сырья н-бутаналя с катализатором в реакторе закрытого типа.

5. Способ по п. 1, отличающийся тем, что используют катализатор, гранулированный с неорганическим связующим на основе оксидов кремния или алюминия.