Способ изготовления круглой проволоки из углеродистой стали волочением

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано для изготовления проволоки. Способ включает последовательное протягивание круглой деформируемой заготовки через неприводную роликовую волоку, в которой формируется промежуточный профиль, имеющий форму невыполненного квадрата, и дальнейшее протягивание полученного профиля через монолитную волоку, в которой проволока получает круглое сечение. Обе операции осуществляются за один проход за счет приложенного к переднему концу проволоки вытягивающего усилия. Способ обеспечивает разложение общей деформации за проход на две части, имеющие разные схемы напряженного состояния, что позволяет управлять напряженно-деформированным состоянием в очаге деформации, повышая тем самым деформируемость и пластичность металла. 1 ил., 4 табл.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления проволоки.

Известен способ производства круглой проволоки путем многократного волочения заготовки через монолитные волоки последовательно уменьшающегося диаметра до получения проволоки заданного диаметра [1].

Основными преимуществами данного способа являются простота инструмента, высокое качество поверхности, точность размеров готовой проволоки, высокая деформируемость поверхностного слоя проволоки, отлаженность технологического процесса и наличие необходимой инфраструктуры.

Недостатками известного способа являются монотонность деформации, определяемая однопоточным течением металла, постоянное действие растягивающих напряжений в очаге деформации и на выходе из него, высокое контактное трение, формирование текстуры деформации. Также недостатками известного способа являются неравномерность деформации по сечению проволоки, определяемая локализацией деформации сжатия у поверхности проволоки, низкие вытяжки и высокие затраты процесса [2].

Аналогом является известный способ производства круглой проволоки путем многократного волочения через роликовые волоки с неприводными роликами [3, 4]. Способ представляет собой деформацию заготовки в калибрах, образованных вращающимися роликами, которые приводятся в движение за счет приложенного к переднему концу проволоки вытягивающего усилия. Отмечено, что изготовление круглой проволоки в указанном способе осуществляется по системе «круг - фасонное сечение - круг», так как из-за наличия уширения и образования продольных ребер в разъемах калибров невозможно получить из круглой заготовки профиль круглого сечения.

Волочение в роликовых волоках позволяет снизить кратность волочения, энергозатраты, улучшает условия охлаждения проволоки, обеспечивает в зоне контакта металла с деформирующим роликом равномерное распределение деформации по сечению проволоки.

К недостаткам известного способа относится сложность инструмента, т.к. роликовые волоки конструктивно изготавливаются сдвоенными, т.е. в них установлены два комплекта деформирующих роликов, кроме того, он характеризуется монотонностью деформации.

Наличие разъемов и неравномерность деформации по ширине ручья калибра приводят к появлению в неконтактных местах разъемов растягивающих напряжений. Особенно это характерно для волочения фасонного промежуточного сечения в чистовом круглом роликовом калибре. В результате чего на поверхности круглой проволоки, полученной путем последовательной протяжки в фасонном и круглом роликовых калибрах, образуются растягивающие напряжения, что снижает ее механические и эксплуатационные свойства.

Еще одним недостатком известного способа является сложность обеспечения высокой точности геометрических размеров проволоки.

Указанные недостатки известного способа существенно ограничивают его применение при изготовлении круглой проволоки.

Также известен способ изготовления круглой проволоки путем волочения в роликовых волоках на первых проходах и в монолитных волоках на последних проходах для получения требуемой точности проволоки [5]. При этом волочение между блоками волочильной машины, оборудованными роликовыми и монолитными волоками, осуществляется по схеме «круг-круг».

Наиболее близким является известный способ производства круглой проволоки, заключающийся в волочении заготовки через комбинацию монолитных волок с овальным и круглым рабочим каналом. Способ позволяет повысить равномерность распределения пластической деформации по сечению и получать более мелкозернистую структуру по сравнению с обычным волочением в монолитных волоках [6].

Способ обеспечивает более равномерную деформацию, чем стандартное волочение в монолитных волоках, и позволяет за счет увеличения степени деформации получать мелкозернистую структуру, что способствует повышению свойств проволоки.

Однако способ имеет недостатки, к которым можно отнести высокие нагрузки на инструмент, высокое контактное трение и отсутствие изменения напряженно-деформированного состояния в очаге деформации.

На основе результатов компьютерного моделирования установлено, что волочение овального профиля в круглой монолитной волоке приводит к возникновению расклинивающих напряжений в монолитной волоке и ее разрушению.

Для исключения недостатков прототипа и повышения свойств проволоки получение промежуточного фасонного профиля предпочтительнее осуществлять волочением в роликовой волоке.

Целью изобретения является повышение качества высокоуглеродистой проволоки при одновременном снижении затрат на ее производство, за счет последовательного изменения схемы напряженного состояния в очаге деформации, повышения деформируемости благодаря более полной и равномерной проработке сечения проволоки и повышения пластичности металла.

Поставленная задача решается тем, что в известном способе изготовления круглой проволоки, включающем последовательные операции волочения через две монолитные волоки с фасонным и круглым каналом, волочение осуществляется через последовательно установленные роликовую и монолитную волоки, что позволяет реализовать изменение схемы напряженного состояния в очаге деформации, повысить механические свойства проволоки и обеспечить более полную и равномерную проработку ее сечения.

Предлагаемый способ модульно-комбинированного волочения основан на разложении деформации за проход на две части, одна из которых будет определяться преимущественно сжимающими напряжениями, а другая преимущественно растягивающими, и заключается в последовательной деформации волочением заготовки круглого сечения в неприводной роликовой волоке, где формируется промежуточный профиль в виде невыполненного квадрата, и установленной за ней монолитной волоке, где проволока получает круглое сечение. Процесс волочения через роликовую и монолитную волоки осуществляется традиционным способом.

Предлагаемый способ изготовления круглой проволоки из углеродистой стали позволяет увеличить деформацию за проход по сравнению с традиционным волочением в монолитной волоке. Способ за счет объединения волочения в роликовых и монолитных волоках обеспечивает смену направления течения металла в очаге деформации и увеличение интенсивности деформации, чего нельзя реализовать при волочении в монолитных или роликовых волоках отдельно.

Предлагаемый способ строится на базе традиционного многократного волочения, и для его реализации используется имеющееся волочильное оборудование, поэтому технологическая схема изготовления проволоки, по сути, не меняется.

Предложенный способ обладает рядом преимуществ, особенно при изготовлении проволоки больших диаметров. Он позволяет повысить деформируемость и пластичность металла за счет смены напряженно-деформированного состояния в очаге деформации, перераспределения дислокаций и появления новых систем скольжения; обеспечивает глубокую и равномерную проработку по сечению проволоки; позволяет осуществлять деформацию с более высокими единичными обжатиями (до 35%) за меньшее число проходов, что способствует снижению энергозатрат; обеспечивает высокую точность геометрических размеров проволоки, а также отличается простотой конструкции деформирующего узла и легко встраивается в линию любой волочильной машины. Кроме того, в предлагаемом способе отсутствует необходимость использования дополнительного привода для вращения валков и синхронизации скоростей, т.к. используется единый вытяжной барабан, обеспечивается более полная загрузка двигателей привода волочильной машины, совместимость со скоростями грубого и среднего волочения проволоки.

В предлагаемом способе изготовления круглой проволоки основным процессом остается волочение в монолитных волоках, но дополняется протяжкой через неприводные ролики, что позволяет реализовать описанные преимущества.

Для реализации предлагаемого способа определена оптимальная форма промежуточного профиля, получаемого волочением в роликовой волоке. На основе выполненного компьютерного моделирования установлено, что форма промежуточного профиля определяет устойчивость процесса волочения и стойкость волочильного инструмента. Доказано, что волочение в монолитной волоке промежуточного профиля с овальным или треугольным сечением приведет к значительным нагрузкам на инструмент, что приведет к его износу и разрушению. С увеличением числа граней промежуточного профиля нагрузка на стенки волоки снижается. Результаты моделирования показали, что число сторон получаемого профиля должно быть не менее четырех (профиль должен быть симметричным), однако при увеличении числа сторон до шести или восьми потребуется значительное усложнение конструкции инструмента. Показано, что рациональной формой промежуточного профиля при использовании традиционных 2- и 4-роликовых волок является невыполненный квадрат.

Схема течения металла при изготовлении проволоки предлагаемым модульно-комбинированным способом представляет собой взаимодействие взаимообратных потоков металла с периодическим изменением напряжений сжатия и растяжения, что инициирует эффект Баушингера, способствует снижению сопротивления пластической деформации и повышению пластических свойств проволоки.

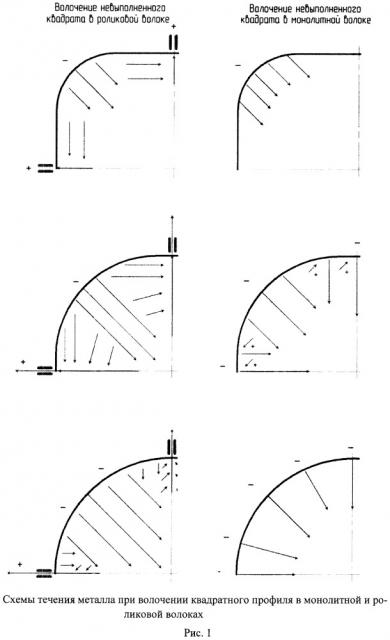

Для исследования течения металла при изготовлении круглой проволоки предлагаемым способом был использован метод координатных сеток. Дополнительно было проведено сравнение результатов исследования волочения промежуточного квадратного профиля в монолитных волоках с известным аналогом - волочением в роликовой волоке.

Результаты компьютерного моделирования показали, что при волочении квадратного профиля в монолитной волоке предлагаемым способом сначала происходит обжатие по углам квадрата, а по сторонам квадрата деформации нет. При увеличении обжатия наиболее интенсивная деформация происходит по диагоналям квадратного профиля, происходит незначительное перетекание металла из зон с повышенной деформацией к сторонам квадрата в зоны с меньшей деформацией. При соприкосновении сторон профиля с рабочим конусом волоки начинается деформация и по сторонам профиля. Далее деформация по сечению выравнивается, и напряженно-деформированное состояние определяется преимущественно сжимающими напряжениями.

При волочении квадратного профиля в круг в роликовых волоках по углам квадратного профиля возникают сжимающие напряжения. Металл течет к центру заготовки, а также в сторону разъемов калибров, происходит уширение и появляются значительные растягивающие напряжения в местах разъемов калибров.

Схемы течения металла при волочении квадратного профиля в монолитной и роликовой волоках показаны на рисунке 1.

Таким образом, в предлагаемом способе при волочении промежуточного профиля в монолитной волоке возникают только сжимающие напряжения. Волочение промежуточного профиля в роликовой волоке приведет к возникновению растягивающих напряжений в разъемах калибров, что может привести к разрушению металла в этих местах.

Одним из условий получения качественной проволоки является проработка ее сечения. На основе компьютерного моделирования установлено, что предлагаемый модульно-комбинированный способ позволяет обеспечить хорошую проработку сечения проволоки, т.к. в монолитной волоке преимущественно прорабатываются поверхностные слои проволоки, а в роликовой волоке - внутренние слои. Таким образом, объединение волочения в неприводной роликовой волоке и волочения в монолитной волоке позволяет за счет более глубокой деформации обеспечить полную проработку сечения, повысить механические свойства и тем самым снизить уровень остаточных напряжений в проволоке.

По результатам компьютерного моделирования определено, что предложенный модульно-комбинированный способ волочения обеспечивает увеличение степени накопленной деформации в проволоке примерно на 40%, чем волочение в роликовых волоках за счет интенсификации деформации приложением попеременно напряжений сжатия и растяжения. Получаемая в результате более мелкозернистая структура обеспечивает повышение свойств проволоки.

Для достижения описанных выше преимуществ предлагаемого комбинированного способа изготовления круглой проволоки было определено соотношение обжатий в каждом проходе между роликовой и монолитной волоками. Установлено, что за счет максимальных деформаций по диагоналям невыполненного квадрата при его волочении в монолитной волоке обеспечивается повышение интенсивности пластической деформации.

Для определения обжатий в роликовой волоке, при получении промежуточного профиля, установлена величина выполненности квадратного профиля, определяемая как отношение фактической площади поперечного сечения профиля к площади выполненного квадрата.

С помощью компьютерного моделирования установлено, что величина выполненности квадратного профиля должна находиться в интервале 0,90-0,93. Тогда напряженное состояние в рабочем конусе монолитной волоки мало отличается от стандартного волочения по схеме «круг в круг».

На основе расчетов определены значения вытяжки и обжатий, соответствующие различным значениям коэффициента заполнения.

Показано, что если величина выполненности профиля ниже 0,90, то проработка сечения проволоки будет недостаточна. При значении 0,785 (μ=1) вообще не будет деформации проволоки.

При величине выполненности профиля выше 0,93 резко увеличивается напряжение волочения и нагрузка на волоку, что может привести к ее разрушению.

Основная часть обжатия в каждом сдвоенном проходе осуществляется в монолитной волоке. Проведенные исследования показали, что для достижения преимуществ предлагаемого способа доля обжатия в роликовой волоке должна составлять 0,24-0,50 от величины обжатия за проход.

* Значения приведены для суммарного обжатия 35% (μ=1,55).

На основе выполненных расчетов для ранее установленного оптимального интервала значений величины выполненности профиля определено отношение диагоналей промежуточного квадратного профиля к диаметру круга при волочении в монолитной волоке.

Расчет был выполнен для отношения диагонали невыполненного квадрата (Сн.кв.) к диаметру вписанного круга (D), т.е. для минимальной деформации при волочении профиля в виде невыполненного квадрата в круг в монолитной волоке. Полученное соотношение зависит от размеров квадрата (h) и радиуса закругления (R).

Например, для невыполненного квадрата со стороной 5 мм данное отношение составит:

Для невыполненного квадрата со стороной 4 мм

Для невыполненного квадрата со стороной 3 мм

В результате установлено, что оптимальное отношение диагоналей промежуточного квадратного профиля к диаметру круга при волочении в монолитной волоке составляет 1,02-1,10.

Для подтверждения промышленной возможности получения предложенным способом проволоки более высокого качества был проведен эксперимент. Была изготовлена проволока диаметром 4,00 мм из стали марки 70 и диаметром 5,00 мм из стали марки 75. Проволока была изготовлена двумя способами: стандартным волочением в монолитных волоках и предлагаемым комбинированным способом в роликовой и монолитной волоках. В неприводной роликовой волоке получали промежуточный профиль в виде невыполненного квадрата.

Проволока была изготовлена по следующим маршрутам:

Проволока диаметром 4,00 мм

Вариант 1 - волочение в монолитных волоках по маршруту:

6,00 → 5,15 → 4,50 → 4,00 мм.

Вариант 2 - волочение в роликовых и монолитных волоках по маршруту:

6,00 → (5,00×5,00 → 4,70) → (4,30×4,30 → 4,00) мм.

Проволока диаметром 5,00 мм

Вариант 1 - волочение в монолитных волоках по маршруту:

6,50 → 5,80 → 5,00 мм.

Вариант 2 - волочение в роликовых и монолитных волоках по маршруту:

6,50 → (5,70×5,70 → 5,00) мм.

Был проведен сравнительный анализ механических свойств изготовленной проволоки. У проволоки диаметром 4,0 мм, изготовленной комбинированным способом, наблюдается рост числа перегибов в среднем на 15,9%, а числа скручиваний - на 14,6%. Проволока диаметром 5,0 мм, полученная комбинированным способом, при равных значениях удлинения, сужения и предела прочности выдержала большее число скручиваний на 8,9%.

Выполненные эксперименты подтверждают, что изменением напряженно-деформированного состояния металла в очаге деформации при изготовлении стальной проволоки можно обеспечить существенное повышение ее механических свойств и эксплуатационных характеристик. В первую очередь это выражается в сохранении пластичности проволоки и снижении ее повреждаемости.

Использование комбинированного волочения повышает деформируемость металла и особенно эффективно при изготовлении проволоки диаметром более 4,0 мм, т.е. проволоки средних и больших диаметров.

Предлагаемый способ позволяет снизить кратность волочения и тем самым снизить затраты.

Таким образом, применение предлагаемого комбинированного процесса волочения позволяет, используя применяемую в действующем производстве инфраструктуру, повысить качество проволоки и снизить стоимость ее производства. Он является эффективным инструментом регулирования напряженно-деформированного состояния металла в очаге деформации и обеспечивает существенное повышение механических свойств и эксплуатационных характеристик проволоки при снижении затрат на ее производство.

Источники информации

1. Перлин И.Л., Ерманок М.З. Теория волочения. М.: Металлургия, 1971. - 448 с.

2. Битков В.В. Технология и машины для производства проволоки. Екатеринбург, УрО-РАН, 2004 г., с. 343.

3. Enghag P. Steel Wire Technology. University. Sweden. 2010, p. 351, Гулько В.И.

4. Войцеховский В.А., Григорьев А.К. Производство проволоки и профилей в роликовых волоках. Ижевск, «Удмуртия». 1989. 132 с.

5. А. Зинутти, Дж. Capo. Преимущества роликовых волок при волочении проволоки // Метизы 1 (20). 2009. с. 37-41.

6. Но Seon Joo, Sun Kwang Hwang, Hyun Moo Baek, Yong-Taek Im, Il-Heon Son, Chul Min Bae. The effect of a non-circular drawing sequence on sphe-roidization of medium carbon steel wires. Journal of Materials Processing Technology. 216 (2015) 348-356.

Способ изготовления круглой проволоки из углеродистой стали, включающий волочение заготовки через роликовые и монолитные волоки, отличающийся тем, что в каждом проходе производят деформацию круглой заготовки последовательно в роликовой и монолитной волоках, при этом в роликовой волоке получают промежуточный профиль в виде квадрата с величиной выполненности 0,90-0,93, который затем деформируют в монолитной волоке с каналом круглого сечения, при этом деформацию в монолитной волоке осуществляют при соотношении диагоналей промежуточного квадратного профиля к диаметру круглого профиля 1,02-1,10.