Отформованное прессованием изделие, способ изготовления отформованного прессованием изделия и устройство для изготовления отформованного прессованием изделия

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано в качестве усиливающего элемента кузова транспортного средства. Отформованное прессованием изделие из стального листа, имеющего прочность на разрыв при растяжении 340 МПа или более, содержит ребро, продолжающееся в заданном направлении, и первую и вторую части поверхности, соответственно продолжающиеся от обоих концов от линии ребра, образованной ребром. Причем отформованное прессованием изделие содержит внутренний непрерывный фланец, который получают с помощью устройства непрерывным формованием фланца ребра внутри его концевой части, первый и второй фланцы. Причем фланец ребра имеет толщину части каждой из областей с обеих сторон центральной вдоль окружности области равна или больше, чем толщина листа центральной области. Уменьшается возможность складкообразования. 3 н. и 13 з.п. ф-лы, 15 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к отформованному прессованием изделию, обладающему высокой жесткостью и прочностью, которое пригодно для использования, например, в качестве усиливающего элемента кузова транспортного средства, и также относится к способу изготовления отформованного прессованием изделия и устройству для изготовления отформованного прессованием изделия, используемому для изготовления отформованного прессованием изделия.

[УРОВЕНЬ ТЕХНИКИ]

[0002] Кузов транспортного средства имеет конструкцию, в которой множество формованных панелей соединены в форму коробки, например, посредством контактной точечной сварки, в то время как кромки формованных панелей перекрываются друг с другом. Усиливающий элемент или упрочняющий элемент (далее в материалах настоящей заявки, в целом упоминаемый как «усиливающий элемент») соединяется с коробчатой конструкцией, например, посредством контактной точечной сварки. В качестве таких усиливающих элементов кузова транспортного средства могут выступать усиление бампера, брус боковины платформы кузова, поясная линия и поперечный элемент и боковой элемент.

[0003] Каждый из этих усиливающих элементов образован, например, в виде отформованного прессованием элемента, который по существу имеет поперечное сечение в форме шляпы или в форме желоба и включает пластину перекрытия, две линии ребер, соединенных с пластиной перекрытия, и два фланца, соединенных с двумя линиями ребер. Концевая часть, открытая в направлении протяженности линии ребра такого усиливающего элемента, сгибается внутрь или наружу с образованием фланца в концевой части. Когда фланец перекрывается с другим элементом, и фланец и другой элемент соединяются друг с другом, например, посредством контактной точечной сварки, сборка усиливающего элемента кузова транспортного средства завершается. В зависимости от толщины листа материала, дуговая сварка может использоваться вместо точечной сварки.

[0004] Здесь, в данном описании, область, в которой угол, образованный двумя поверхностями, соответственно соединенными с обоими концами линии ребра, составляет меньше 180°, будет указываться ссылкой как внутренняя область, а фланец, полученный посредством сгибания концевой части усиливающего элемента в направлении внутренней области, будет указываться ссылкой как внутренний фланец. Кроме того, область, в которой угол, образованный двумя поверхностями, соответственно соединенными с обоими концами линии ребра, составляет больше 180°, будет указываться ссылкой как наружная область, а фланец, полученный посредством сгибания концевой части усиливающего элемента в направлении наружной области, будет указываться ссылкой как наружный фланец.

[0005] Когда внутренний фланец образуют в концевой части усиливающего элемента, фланец ребра, расположенный на линии протяженности линии ребра, формуют в виде фланца посредством сжимания, и, следовательно, на фланце ребра образуются складки. По этой причине, когда такой внутренний фланец перекрывается с другим элементом, и внутренний фланец и другой элемент соединяются друг с другом посредством точечной сварки, из-за складок между внутренним фланцем и другим элементом формируется зазор, и, следовательно, существует вероятность возникновения проблем при сборке. Таким образом, когда используется усиливающий элемент, содержащий внутренний фланец, образованный в концевой части, возникает необходимость сваривать усиливающий элемент с другим элементом посредством использования внутреннего фланца в качестве соединительной кромки, в то же время избегая образования складок, например, посредством образования выемки во фланце ребра.

[0006] Тем не менее, когда выемка формируется во внутреннем фланце ребра, с тем чтобы фланец не являлся непрерывным, эффективность усиливающего элемента кузова транспортного средства, связанного с жесткостью при кручении, или эффективность переноса нагрузки существенно ухудшаются. Таким образом, чтобы обеспечить требуемую эффективность для усиливающего элемента посредством связывания усиливающего элемента с другим элементом через внутренний фланец, необходимо формовать сжимающийся фланец, в то же время подавляя образование складок во фланце ребра, без образования выемки во внутреннем фланце.

[0007] Кроме того, в данном описании, «выемка, образованная во фланце», обозначает состояние, в котором выемка формируется во всем фланце в направлении ширины, с тем чтобы фланец не являлся непрерывным. Дополнительно, ширина фланца используется для обозначения высоты фланца. Таким образом, когда ширина фланца частично уменьшается, так что часть фланца остается, выемка во фланце не формируется.

[0008] До настоящего времени, была предложена методика подавления образования складок во время процесса сжимания фланца. Например, патентный документ 1 раскрывает методику образования неравномерной формы, поглощающей разницу в длине между частью переднего конца и частью основания при сжимании фланца, в панели крыши, содержащей отверстие для люка. Дополнительно, патентный документ 2 раскрывает методику предотвращения образования складок посредством предоставления особого вытяжного бортика при сжимании фланца во время процесса вытяжки прямоугольной трубки. Кроме того, патентный документ 3 раскрывает методику подавления образования складок посредством выполнения процесса формования, в то же время прилагая давление к сжимаемому фланцу, используя кулачковую конструкцию.

[0009] Дополнительно, патентный документ 4 раскрывает способ формования листового элемента, в котором часть, соответствующая фланцу, продолжающаяся в направлении, пересекающем направление сгибающей нагрузки, формируется в части, которая должна использоваться в качестве согнутой части, и часть, соответствующая фланцу, вытягивается во фланец, с тем чтобы иметь требуемую форму. Такой способ формования листового элемента используется для подавления разрывов, вызываемых складками во фланце.

[0010] Патентный документ 5 раскрывает способ, в котором сгибают плоский металлический элемент, вертикальные части обеих боковых частей сгибаются наружу, а обе наклонные боковые части сильно сжимаются посредством обрабатывающего валика прижимающей поверхности боковой поверхности приемной матрицы, с тем чтобы быть поочередно поднятыми. Такой способ обработки используется для уменьшения возмущения или складок вертикальной части.

[ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ]

[ПАТЕНТНЫЕ ДОКУМЕНТЫ]

[0011]

[Патентный документ 1] JP 2554768B

[Патентный документ 2] JP 2560416B

[Патентный документ 3] JP H4-118118A

[Патентный документ 4] JP S59-144530A

[Патентный документ 5] JP H1-104420A

[РАСКРЫТИЕ ИЗОБРЕТЕНИЯ]

[ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ]

[0012] Методики, раскрытые в патентных документах 1 и 2, используются для поглощения дополнительной линейной длины, вызывающей образование складок и излишнее уплотнение из-за излишней части, образованной заранее. Таким образом, на излишней части сложно выполнять точечную сварку, и излишняя часть мешает точечной сварке другой части. В таком случае, сложно выполнить методики, раскрытые в патентных документах 1 и 2.

[0013] Дополнительно, методика, раскрытая в патентном документе 3, может подавлять образование складок на фланце с большим радиусом кривизны, имеющим, например, радиус кривизны в 2100 мм и обладающим такими характеристиками, что степень сжимания фланца и сила реакции для кулачковой конструкции являются небольшими. Тем не менее, сложно подавлять образование складок на фланце с маленьким радиусом кривизны, имеющим, например, радиус кривизны в 5 мм и обладающим такими характеристиками, что степень сжимания фланца и сила реакции для кулачковой конструкции являются большими. В частности, когда используется высокопрочный стальной лист, имеющий высокую прочность на разрыв при растяжении, образуются излишние складки, и, следовательно, сила реакции со стороны фланца возрастает. По этой причине, кулачковая конструкция, раскрытая в патентных документах 3, не может подавлять образование складок.

[0014] Дополнительно, методика, раскрытая в патентном документе 4, используется для подавления образования складок посредством процесса вытягивания. Таким образом, толщина листа полученного фланца уменьшается. В результате, существует вероятность ухудшения жесткости усиливающего элемента или прочности фланца.

[0015] Кроме того, методика, раскрытая в патентных документах 5, используется для образования вертикальной части посредством последовательного сильного сжимания обрабатывающих валиков. Здесь, в качестве цели рассматривается изделие, в котором радиус кривизны изогнутой части плоского листового элемента является сравнительно большим. Следовательно, сложно подавлять образование складок, например, на фланце с маленьким радиусом кривизны, имеющим радиус кривизны 5 мм.

[0016] Таким образом, в элементе, по существу имеющем поперечное сечение в форме шляпы или желоба, сложно сформировать внутренний фланец без образования выемки в концевой части, открытой в направлении протяженности ребра, с точки зрения пригодности для формования прессованием. В частности, вышеупомянутые патентные документы с 1 по 5 не пригодны при рассмотрении образования фланца в высокопрочном стальном листе, имеющем прочность на разрыв при растяжении в 340 МПа или более. По этой причине, пока отсутствует пример, в котором отформованное прессованием изделие, образованное из высокопрочного стального листа и включающее непрерывный внутренний фланец без выемки во фланце ребра, используется в качестве усиливающего элемента кузова транспортного средства.

[0017] В отформованном прессованием изделии, содержащем наружный фланец, поперечное сечение в форме шляпы или в форме желоба не может быть увеличено до наивысшей степени поперечного сечения конструкции за счет области наружного фланца. Другими словами, когда отформованное прессованием изделие может быть соединено с другим элементом с помощью внутреннего фланца вместо наружного фланца, поперечное сечение отформованного прессованием изделия может быть увеличено до наивысшей степени поперечного сечения конструкции за счет области, в которой не обеспечивается наружный фланец. По этой причине, возможно улучшить прочность соединения между усиливающим элементом кузова транспортного средства и другим элементом, или жесткость к изгибу, или жесткость при кручении кузова транспортного средства. Таким образом, требуется произвести отформованное прессованием изделие, образованное из высокопрочного стального листа и включающее внутренний непрерывный фланец.

[0018] Цель изобретения состоит в предоставлении отформованного прессованием изделия, включающего внутренний непрерывный фланец без выемки, способного улучшить эффективность, связанную с прочностью соединения между усиливающим элементом кузова транспортного средства и другим элементом или с жесткостью кузова транспортного средства, без образования выемки во фланце ребра, с тем чтобы предотвратить дефект, образуемый во время процесса формования прессованием. Кроме того, другая цель изобретения состоит в предоставлении способа изготовления отформованного прессованием изделия и устройства для изготовления отформованного прессованием изделия.

[СРЕДСТВО ДЛЯ РЕШЕНИЯ ПРОБЛЕМ]

[0019] Чтобы решить вышеупомянутые проблемы, согласно аспекту настоящего изобретения предложено отформованное прессованием изделие из металлического листа, которое образовано из стального листа, имеющего прочность на разрыв при растяжении 340 МПа или более, и включает ребро, продолжающееся в заданном направлении, и первую и вторую части поверхности, соответственно продолжающиеся от обоих концов от линии ребра, образованной ребром, отформованное прессованием изделие, включающее: внутренний непрерывный фланец по меньшей мере в одной концевой части в заданном направлении. Внутренний непрерывный фланец получен непрерывным формованием фланца ребра, образованного внутри в концевой части ребра, первого фланца, образованного внутри по меньшей мере в части области концевой части первой части поверхности, и второго фланца, образованного внутри по меньшей мере в части области концевой части второй части поверхности. Относительно толщины листа кромки фланца ребра, фланец ребра имеет распределение толщины листа, в котором толщина листа части каждой из областей с обеих сторон центральной вдоль окружности области равна или больше, чем толщина листа центральной области.

[0020] Фланец ребра может иметь максимальную толщину листа в трех положениях центральной области и областях с обеих сторон, и толщина листа положений областей с обеих сторон, имеющих максимальную толщину листа, может быть больше, чем толщина листа положения центральной области, имеющего максимальную толщину листа.

[0021] Ширина фланца по меньшей мере части фланца ребра может быть меньше, чем ширина фланца каждого из первого фланца и второго фланца.

[0022] Ширина фланца (Lf) фланца ребра и радиус кривизны (rf) ребра могут удовлетворять уравнению (1) ниже:

0,2×rf≤Lf≤rf (1).

[0023] Поперечное сечение отформованного прессованием изделия, если смотреть в заданном направлении, может по существу являться открытым поперечным сечением в форме шляпы или в форме желоба или замкнутым поперечным сечением.

[0024] Отформованное прессованием изделие может являться усиливающим элементом кузова транспортного средства.

[0025] Чтобы решить вышеупомянутые проблемы, согласно другому аспекту настоящего изобретения, предложен способ изготовления отформованного прессованием изделия для обрабатываемого изделия, образованного из стального листа, имеющего прочность на разрыв при растяжении 340 МПа или более и включающего ребро, продолжающееся в заданном направлении, и первую и вторую части поверхности, соответственно продолжающиеся от обоих концов от линии ребра, образованной ребром, фланец, образованный по меньшей мере в одной концевой части обрабатываемого изделия в заданном направлении, способ изготовления отформованного прессованием изделия, включающий: этап установки, состоящий в поддержке области за исключением концевой части обрабатываемого изделия, со стороны внутренней области обрабатываемого изделия; и этап сгибания, состоящий в использовании гибочного инструмента, имеющего выступающую часть, приведении выступающей части в контакт с заданным положением ребра в концевой части обрабатываемого изделия из наружной области обрабатываемого изделия, и, затем, относительном перемещении гибочного инструмента в направлении толщины листа заданного положения в направлении внутренней области с образованием фланца.

[0026] На этапе сгибания, фланец может быть образован таким образом, что выступающая часть гибочного инструмента сжимает заданное положение ребра в концевой части в соответствии с перемещением гибочного инструмента, с тем чтобы сгибать заданное положение в направлении толщины листа, и, затем, часть, отличная от выступающей части гибочного инструмента, последовательно сжимает другую часть, за исключением заданного положения в концевой части, с тем чтобы сгибать другую часть в направлении толщины листа.

[0027] Заданное положение может являться областью, по существу имеющей ширину толщины листа и включающей центральную вдоль окружности часть и обе стороны центральной вдоль окружности части ребра. Выступающая часть может сжимать заданное положение в направлении толщины листа центральной части.

[0028] Чтобы решить вышеупомянутые проблемы, согласно еще одному аспекту настоящего изобретения, предложено устройство для изготовления отформованного прессованием изделия, включающее : инструмент для поддержания обрабатываемого изделия, который поддерживает обрабатываемое изделие, включающее ребро, продолжающееся в заданном направлении, и первую и вторую части поверхности, соответственно продолжающиеся от обоих концов линии ребра, образованной ребром, из внутренней области обрабатываемого изделия; и гибочный инструмент, который выполняет относительное перемещение в направлении внутренней области обрабатываемого изделия, в то же время контактируя с концевой частью обрабатываемого изделия в заданном направлении, с тем чтобы сгибать концевую часть в направлении внутренней области. Гибочный инструмент включает выступающую часть, которая контактирует с заданным положением в концевой части ребра и сжимает заданное положение в направлении толщины листа заданного положения в соответствии с перемещением.

[0029] Если смотреть на гибочный инструмент в заданном направлении, ширина выступающей части может снижаться в направлении передней концевой части и передняя концевая часть может формировать изгиб.

[0030] Высота (h) выступающей части и радиус кривизны (rf) ребра могут удовлетворять уравнению (2) ниже:

0,5×rf≤h≤3,0×rf (2).

[ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ]

[0031] Согласно изобретению возможно подавлять образование складок во внутреннем непрерывном фланце без образования выемки во фланце ребра, чтобы предотвратить дефект, образуемый во время процесса формования прессованием в отформованном прессованием изделии, образованном из высокопрочного стального листа. Таким образом, когда отформованное прессованием изделие используют в качестве усиливающего элемента кузова транспортного средства, возможно улучшить эффективность, связанную с прочностью соединения между усиливающим и другим элементом или с жесткостью кузова транспортного средства.

[КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ]

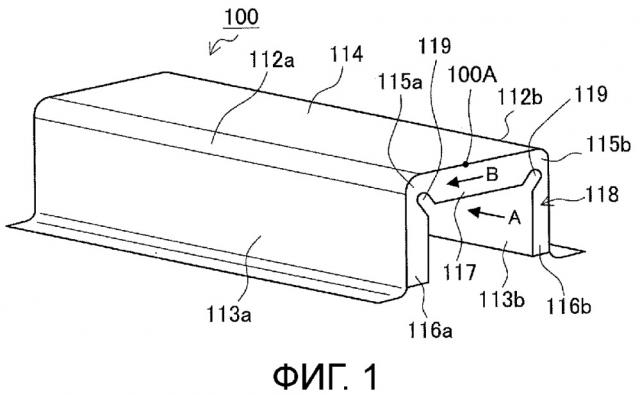

[0032] [Фиг. 1] Фиг. 1 - вид в перспективе, схематически иллюстрирующий отформованное прессованием изделие, имеющее поперечное сечение в форме шляпы, согласно первому варианту осуществления изобретения.

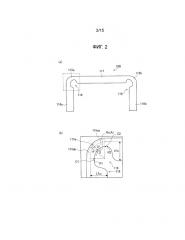

[Фиг. 2] Фиг. 2(а) - пояснительное изображение, схематически иллюстрирующее форму внутреннего непрерывного фланца, а фиг. 2(b) - пояснительное изображение, иллюстрирующее фланец ребра, если смотреть с передней стороны.

[Фиг. 3] Фиг. 3 - пояснительное изображение, иллюстрирующее примеры форм поперечного сечения отформованных прессованием изделий согласно тому же варианту осуществления.

[Фиг. 4] Фиг. 4 - график, иллюстрирующий пример распределения толщины листа фланца ребра.

[Фиг. 5] Фиг. 5 - схематическое изображение, иллюстрирующее пример полной конфигурации устройства для изготовления отформованного прессованием изделия для процесса сгибания.

[Фиг. 6] Фиг. 6 - пояснительное изображение, схематически иллюстрирующее пример вытяжного устройства.

[Фиг. 7] Фиг. 7 - пояснительное изображение, схематически иллюстрирующее пример гибочного устройства.

[Фиг. 8] Фиг. 8(а) - изображение, иллюстрирующее состояние, в котором обрабатываемое изделие прикреплено к инструменту для поддержания обрабатываемого изделия, фиг. 8(b) - изображение, иллюстрирующее состояние, в котором начинается процесс сгибания, фиг. 8(с) иллюстрирует состояние, в котором выполняется процесс сгибания, а фиг. 8(d) - изображение, иллюстрирующее состояние, в котором процесс сгибания заканчивается.

[Фиг. 9] Фиг. 9 - пояснительное изображение, иллюстрирующее состояние, в котором выступающая часть, обеспеченная на поверхности гибочного инструмента, контактирует с концевой частью ребра.

[Фиг. 10] Фиг. 10(a) - вид в перспективе, иллюстрирующий концевую часть обрабатываемого изделия, которое должно быть согнуто, фиг. 10(b) - вид в перспективе, иллюстрирующий концевую часть обрабатываемого изделия, ребро которого сгибают, а фиг. 10(c) - вид в перспективе, иллюстрирующий концевую часть обрабатываемого изделия, когда процесс сгибания заканчивается.

[Фиг. 11] Фиг. 11(a) - изображение, схематически иллюстрирующее форму гибочного инструмента с выступающей частью, а фиг. 11(b) - пояснительное изображение, иллюстрирующее состояние деформации фланца вблизи фланца ребра.

[Фиг. 12] Фиг. 12(a) - изображение, схематически иллюстрирующее форму прямого гибочного инструмента без выступающей части, а фиг. 12(b) - пояснительное изображение, иллюстрирующее состояние деформации фланца вблизи фланца ребра.

[Фиг. 13] Фиг. 13 - график, иллюстрирующий степень увеличения толщины листа фланца ребра в соответствии с процессом сгибания.

[Фиг. 14] Фиг. 14(a) и 14(b) - внешние виды, иллюстрирующие форму отформованного прессованием изделия, содержащего внутренний непрерывный фланец.

[Фиг. 15] Фиг. 15 - график, иллюстрирующий распределение толщины листа фланца ребра.

[ВАРИАНТ(Ы) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ]

[0033] Далее в материалах настоящей заявки, со ссылкой на прилагаемые чертежи будут подробно описаны предпочтительные варианты осуществления настоящего изобретения. Стоит отметить, что, в данной спецификации и на прилагаемых чертежах, структурные элементы, которые имеют по существу одинаковые функции и конструкцию, обозначены одинаковыми номерами ссылок, и их повторное описание опускается.

[0034] <1. ПЕРВЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ>

Сначала будет описано отформованное прессованием изделие согласно первому варианту осуществления настоящего изобретения.

[0035] (1-1. ПОЛНАЯ КОНФИГУРАЦИЯ)

Фиг. 1 - вид в перспективе, схематически иллюстрирующий отформованное прессованием изделие 100 согласно варианту осуществления. Фиг. 2(a) - пояснительное изображение, схематически иллюстрирующее форму внутреннего непрерывного фланца 118 отформованного прессованием изделия 100. Фиг. 2(b) - вид (вид спереди фланца 115a ребра) если смотреть в направлении A на фиг. 1, и является увеличенным видом области, окруженной пунктирной линией на фиг. 2(a).

[0036] Отформованное прессованием изделие 100 согласно варианту осуществления является отформованным прессованием изделием из металлического листа, которое образовано из высокопрочного стального листа, имеющего прочность на разрыв при растяжении 340 МПа или более, и включает ребра 112a и 112b, которые тянутся в заданном направлении, и первые части 113a и 113b поверхности и вторую часть 114 поверхности, которые, соответственно, тянутся от обоих концов от линий ребер, образованных ребрами 112a и 112b.

[0037] Такое отформованное прессованием изделие 100 включает, по меньшей мере в одной концевой части в заданном направлении, внутренний непрерывный фланец 118, полученный непрерывным формованием фланцев 115a и 115b ребер, которые образованы в концевых частях ребер 112a и 112b, с тем чтобы быть направленными внутрь, первых фланцев 116a и 116b, которые образованы по меньшей мере в части области концевых частей первых частей 113a и 113b поверхности, с тем чтобы быть направленными внутрь, и второго фланца 117, который образован по меньшей мере в части области концевой части второй части 114 поверхности, с тем чтобы быть направленным внутрь.

[0038] Что касается толщины листа кромок фланцев 115a и 115b ребер отформованного прессованием изделия 100, фланцы 115a и 115b ребер имеют распределение толщины, в котором части областей с обеих сторон от центральной области в направлении вдоль окружности имеют толщину листа, равную или большую, чем толщина листа центральной области. Например, как проиллюстрировано на фиг. 2(b), центральная область кромки фланца 115a ребра в направлении вдоль окружности определена, как область X, включающая центральную часть Rc в качестве промежуточной точки положений R1 и R2, в которых толщина листа начинает возрастать от обоих концов кромки фланца 115a ребра в направлении вдоль окружности. Такая центральная область X может быть установлена в качестве центральной области X, когда область от положения R1 до положения R2 в кромке фланца 115a ребра делится на три части в направлении вдоль окружности.

[0039] Отформованное прессованием изделие согласно варианту осуществления является формованным изделием, полученным посредством формования прессованием стального листа. Такое отформованное прессованием изделие может использоваться, например, в качестве усиливающего элемента кузова транспортного средства, такого как усиление бампера, брус боковины платформы кузова, поясная линия и поперечный элемент. Отформованное прессованием изделие, предназначенное для такого применения, может быть получено посредством формования прессованием высокопрочного стального листа, имеющего прочность на разрыв при растяжении в 340 МПа или более, желательно, 590 МПа или более. Прочность на разрыв при растяжении является величиной, измеряемой посредством испытания на разрыв при растяжении на основании JIS (промышленные стандарты Японии) Z 2241. Кроме того, толщина листа заготовки, образованной стальным листом, может, например, находиться в диапазоне от 0,8 до 2,0 мм.

[0040] В данном варианте осуществления, продольное направление отформованного прессованием изделия 100 или заготовки соответствует направлению протяженности ребер 112a и 112b отформованного прессованием изделия 100, но направление протяженности ребер 112a и 112b не ограничено продольным направлением отформованного прессованием изделия 100. Дополнительно, в варианте осуществления, заданное направление, в котором тянутся ребра 112a и 112b, не ограничено направлением, которое представлено в виде прямой линии. Направление, которое представлено в виде изогнутой формы (кривой), отличной от прямой линии, характерной для многих усиливающих элементов кузова транспортного средства, также включено в заданное направление. Когда заданное направление представлено в виде кривой, заданное направление включает, например, направление, которое изогнуто в левом и правом направлении, или в верхнем и нижнем направлении усиливающего элемента, или в направлении, полученном посредством комбинации этих направлений. Дополнительно, вся длина заданного направления включает, например, все виды длин от длины около 1000 мм бампера или бокового элемента до длины около 100 мм кубической поперечной перегородки.

[0041] Фиг. 3 - пояснительное изображение, иллюстрирующее пример формы поперечного сечения отформованного прессованием изделия 100 в поперечном сечении, перпендикулярном продольному направлению отформованного прессованием изделия 100. Форма поперечного сечения отформованного прессованием изделия 100 согласно варианту осуществления может являться поперечным сечением в форме шляпы, проиллюстрированным на фиг. 3(A), или поперечным сечением в форме желоба, проиллюстрированным на фиг. 3(B), но изобретение этим не ограничено. Как проиллюстрировано на фиг. 3(C) или 3(D), форма поперечного сечения отформованного прессованием изделия 100 включает форму поперечного сечения, в которой выпуклая форма 100b или вогнутая форма (не показана) обеспечена на поверхности 100a стенки в поперечном сечении в форме шляпы или в форме желоба.

[0042] Дополнительно, форма поперечного сечения отформованного прессованием изделия 100 также включает, например, по существу прямоугольную замкнутую форму поперечного сечения, отличную от открытых форм поперечного сечения, проиллюстрированных на фиг. с 3(A) по 3(D). Кроме того, отформованное прессованием изделие 100 не ограничено этими формами поперечного сечения. Например, может использоваться отформованное прессованием изделие, имеющее форму поперечного сечения, включающую ребро, и первую часть поверхности и вторую часть поверхности, соответственно продолжающиеся от обоих концов линии ребра, образованной ребром, и называемого V-образным поперечным сечением. Отформованное прессованием изделие 100, проиллюстрированное на фиг. 1, является отформованным прессованием изделием 100, имеющим поперечное сечение в форме шляпы. Далее в материалах настоящей заявки, в качестве примера будет описано отформованное прессованием изделие 100, имеющее поперечное сечение в форме шляпы.

[0043] Как проиллюстрировано на фиг. 1, отформованное прессованием изделие 100 включает ребра 112a и 112b, первые части 113a и 113b поверхности и вторую часть 114 поверхности. Оба ребра 112a и 112b образованы с тем, чтобы тянуться в продольном направлении отформованного прессованием изделия 100. Одна первая часть 113a поверхности соединена с ребром 112a и образована с тем, чтобы тянуться в первом направлении, пересекающем продольное направление отформованного прессованием изделия 100. Другая первая часть 113b поверхности соединена с ребром 112b и образована с тем, чтобы тянуться в первом направлении, пересекающем продольное направление отформованного прессованием изделия 100. Первое направление, как направление протяженности одной первой части 113a поверхности, и первое направление, как направление протяженности другой первой части 113b поверхности, могут отличаться друг от друга.

[0044] Вторая часть 114 поверхности соединена с ребрами 112a и 112b и образована с тем, чтобы пересекать продольное направление отформованного прессованием изделия 100 и тянуться во втором направлении, отличном от первого направления. Вторая часть 114 поверхности образована между ребрами 112a и 112b. Таким образом, отформованное прессованием изделие 100 по существу имеет открытое поперечное сечение в форме шляпы, включающее ребра 112a и 112b, которые тянутся в продольном направлении отформованного прессованием изделия 100, и включающие первые части 113a и 113b поверхности и вторую часть 114 поверхности, которые являются непрерывными с ребрами 112a и 112b.

[0045] (1-2. ВНУТРЕННИЙ НЕПРЕРЫВНЫЙ ФЛАНЕЦ)

Отформованное прессованием изделие 100 включает фланцы 115a и 115b ребер, первые фланцы 116a и 116b и второй фланец 117, обеспеченный по меньшей мере в одной наружной концевой части 100A в продольном направлении. Фланцы 115a и 115b ребер образованы в наружной концевой части 100A в продольном направлении ребер 112a и 112b. Первые фланцы 116a и 116b образованы по меньшей мере в части области наружной концевой части 100A в продольном направлении первых частей 113a и 113b поверхности. Кроме того, второй фланец 117 образован по меньшей мере в части области наружной концевой части 100A в продольном направлении второй части 114 поверхности. В варианте осуществления, первые фланцы 116a и 116b и второй фланец 117 образованы по всей области наружной концевой части 100A каждой из первых частей 113a и 113b поверхности и второй части 114 поверхности.

[0046] Фланцы 115a и 115b ребер, первые фланцы 116a и 116b и второй фланец 117 образованы непрерывно в виде внутреннего фланца. Фланцы 115a и 115b ребер, первые фланцы 116a и 116b и второй фланец 117 составляют внутренний непрерывный фланец 118. Так как фланец, обеспеченный в концевой части отформованного прессованием изделия 100, образован в виде внутреннего непрерывного фланца 118, например, поперечное сечение усиливающего элемента кузова транспортного средства может быть увеличено до наивысшей степени поперечного сечения конструкции. Таким образом, возможно дополнительно улучшить прочность соединения между усиливающим элементом и другим элементом жесткости кузова транспортного средства.

[0047] Отформованное прессованием изделие 100 согласно варианту осуществления включает внутренний непрерывный фланец 118, обеспеченный в продольной наружной концевой части 100A, с тем чтобы являться непрерывным по всей длине первых частей 113a и 113b поверхности, ребер 112a и 112b и второй части 114 поверхности. Здесь, первые фланцы 116a и 116b и второй фланец 117 могут являться непрерывными с фланцами 115a и 115b, и внутренний непрерывный фланец 118 не обязательно является непрерывным по всей длине. Например, первые фланцы 116a и 116b или второй фланец 117 могут быть образованы в части области наружной концевой части 100A первых частей 113a и 113b поверхности или второй части 114 поверхности. Когда второй фланец 117 образован не во всей области второй части 114 поверхности, формируется два раздельных внутренних непрерывных фланца 118.

[0048] Когда отформованное прессованием изделие 100 используется в качестве усиливающего элемента кузова транспортного средства, отформованное прессованием изделие 100 и другой элемент могут перекрываться друг с другом, с внутренним непрерывным фланцем 118, расположенным между ними. Затем, отформованное прессованием изделие 100 и другой элемент соединяются друг с другом, например, посредством точечной сварки внутреннего непрерывного фланца 118.

[0049] Кроме того, когда процесс точечной сварки выполняется на отформованном прессованием изделии 100, например, процесс сварки может выполняться, как описано ниже. Сначала, отформованное прессованием изделие 100 приводят в примыкание с боковой поверхностью другого элемента и, затем, внутренний непрерывный фланец 118 сваривают посредством С-образных клещей для точечной сварки. После этого приваривают замыкающую пластину, в то время как она примыкает к фланцам, обеспеченным в концевых частях первых частей 113a и 113b поверхности отформованного прессованием изделия 100 в направлении, пересекающем направление протяженности ребер 112a и 112b. Соответственно, часть проема отформованного прессованием изделия 100 в форме шляпы закрывается, и сборка отформованного прессованием изделия 100 завершается. То же самое применяется для приваривания замыкающей пластины к другому элементу. Когда отформованное прессованием изделие 100 не может быть закреплено посредством клещей для точечной сварки, может использоваться другой способ сварки, такой как односторонняя сварка, сварка вольфрамовым углеродом в газовой среде, лазерная сварка и склеивание.

[0050] (1-3. ФЛАНЕЦ РЕБРА)

В отформованном прессованием изделии 100 согласно варианту осуществления, желательно, чтобы ширина Lf и радиус кривизны rf каждого из фланцев 115a и 115b ребер удовлетворяли уравнению (1) ниже.

0,2×rf≤Lf≤rf (1)

[0051] Когда ширина Lf каждого из фланцев 115a и 115b ребер равна или меньше, чем радиус кривизны rf, пригодность для формования прессованием внутреннего непрерывного фланца 118 становится удовлетворительной, в то время как образование складок подавляется. Кроме того, когда ширина Lf каждого из фланцев 115a и 115b ребер равна или больше, чем 0,2 радиуса кривизны rf, возможно обеспечить жесткость фланцев 115a и 115b ребер и обеспечить прочность отформованного прессованием изделия 100, пригодную для усиливающего элемента кузова транспортного средства.

[0052] Когда ширина Lf и радиус кривизны rf каждого из фланцев 115a и 115b ребер удовлетворяет уравнению (1) выше, ширина фланца каждого из фланцев 115a и 115b ребер может быть выбрана, чтобы являться небольшой, с тем чтобы фланцы ребер не достигали внутренних поверхностей ребер 112a и 112b. То есть, ширина Lf каждого из фланцев 115a и 115b ребер может быть меньше, чем ширины Lfs1 и Lfs2 каждого из первых фланцев 116a и 116b или второго фланца 117. В частности, когда используется обрабатываемое изделие, образованное из высокопрочного стального листа или стального листа большой толщины, желательно уменьшать ширину Lf фланца каждого из фланцев 115a и 115b ребер.

[0053] В отформованном прессованием изделии 100 согласно варианту осуществления, вогнутая часть 119 обеспечена в каждом из фланцев 115a и 115b ребер. Соответственно, ширина Lf каждого из фланцев 115a и 115b ребер меньше, чем ширины Lfs1 и Lfs2 каждого из первых фланцев 116a и 116b и второго фланца 117 в области, соответствующей вершине каждой из линий ребер, образованных ребрами 112a и 112b. Кроме того, ширина фланца обозначает плоскую часть, за исключением изогнутой части, образованной в части основания, в которой фланец образован выступающим перпендикулярно из ребра, первой части поверхности или второй части поверхности.

[0054] Например, во фланце 115a ребра, как проиллюстрировано на фиг. 2(b), ширина Lf фланца 115a ребра обозначает ширину Lf плоской части 115aa, за исключением изогнутой части 115ab, образованной с тем, чтобы являться непрерывной с ребром 112a в продольной наружной концевой части 100A. Так как ширина Lf каждого из фланцев 115a и 115b ребер меньше, чем ширины первых фланцев 116a и 116b и второго фланца 117, величина дополнительного удлинения переднего конца фланца каждого из фланцев 115a и 115b ребер является небольшой, и, следовательно, образование складок снижается.

[0055] (1-4. РАСПРЕДЕЛЕНИЕ ТОЛЩИНЫ ЛИСТА)

Теперь будет описано распределение толщины листа фланцев 115a и 115b ребер отформованного прессованием изделия 100 согласно варианту осуществления. Фиг. 4 - график, иллюстрирующий пример распределения толщины листа для концевой части фланца 115a ребра в направлении ширины. Вертикальная ось обозначает степень увеличения толщины листа (%). Степень увеличения толщины листа обозначает степень увеличения толщины листа концевой части фланца в направлении ширины на основании толщины листа заготовки, которая должна подвергаться пресс