Способ гидравлического испытания и устройство для гидравлического испытания

Иллюстрации

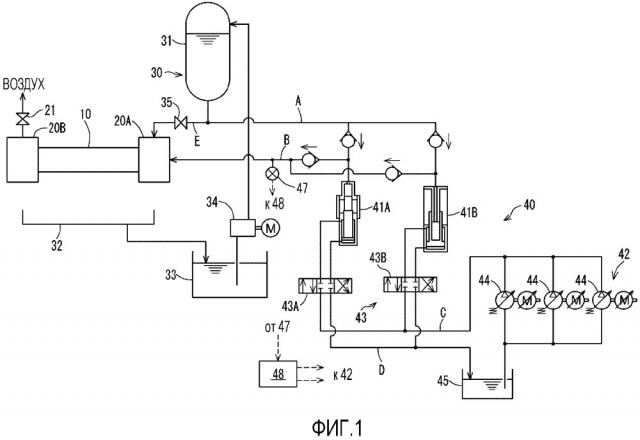

Показать всеНастоящее изобретение относится к способу гидравлического испытания с использованием воды, выполняемому для проверки качества сварной трубы, например трубы, сваренной при помощи электрической контактной сварки, или спиральной трубы, и бесшовной трубы. Отличительной особенностью заявленного решения является использование множества бустерных цилиндров 41, установленных параллельно относительно испытываемой трубы и имеющих соответствующие коэффициенты усиления, которые последовательно увеличиваются. В качестве приводного источника для множества бустерных цилиндров 41 используется множество насосов 51, приводимых в действие серводвигателями, которые установлены параллельно. Упомянутое множество насосов 51, приводимых в действие серводвигателями, задействуют одновременно до тех пор, пока давление воды на выходной стороне бустерного цилиндра 41 не достигнет давления, близкого к испытательному давлению. После этого упомянутое множество насосов 51, приводимых в действие серводвигателями, останавливают, за исключением одного, и давление воды на выходной стороне бустерного цилиндра 41 увеличивают до испытательного давления при помощи упомянутого одного насоса 51, приводимого в действие серводвигателем. Во время увеличения давления упомянутое множество бустерных цилиндров 41 используют по очереди в порядке увеличения коэффициента усиления. Технический результат – возможность гидравлического испытания труб в широком диапазоне размеров с сохранением точности и эффективности. 2 н. и 6 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение относится к способу гидравлического испытания с использованием воды, выполняемому для проверки качества сварной трубы, например, трубы, сваренной при помощи электрической контактной сварки, или спиральной трубы, и бесшовной трубы. Если говорить более конкретно, настоящее изобретение относится к способу гидравлического испытания с использованием воды и устройству для гидравлического испытания с использованием воды, при помощи которого во внутреннем пространстве испытываемой трубы поднимают давление до заранее определенного уровня и поддерживают этот уровень, путем полного заполнения испытываемой трубы водой и последующей заливки в эту трубу воды, имеющей высокое давление, с использованием бустерного цилиндра, приводимого в действие гидравлическим маслом.

Уровень техники

На линии по производству труб, сваренных при помощи электрической контактной сварки, гидравлическое испытание с использованием воды проводят для проверки качества изготовленной трубы, в частности, качества сварной области, называемой областью шва. Это гидравлическое испытание с использованием воды проводят путем установки изготовленной трубы, сваренной при помощи электрической контактной сварки, которая имеет конкретную длину, между передней бабкой и задней бабкой, расположенными в начале и в конце испытательной линии, герметизации трубы на ее переднем и заднем концах, и заливки воды, имеющей высокое давление, в эту трубу в данном состоянии через переднюю бабку. Давление воды, имеющей высокое давление, достигает приблизительно 90% от обеспеченной прочности. Труба, сваренная при помощи электрической контактной сварки, которая выдержала это давление в течение заранее определенного времени, без разрушения сварной области и возникающего в результате разрыва трубы, считается соответствующим изделием с точки зрения механической прочности.

Далее в общих чертах описана процедура гидравлического испытания с использованием воды. Испытываемую трубу закрепляют между передней бабкой и задней бабкой и герметизируют с обоих ее противоположных концов. Воду заливают при низком давлении (учитывая собственный вес воды) в испытываемую трубу из емкости через переднюю бабку. Воздух, находящийся в испытываемой трубе, выпускают наружу трубы через заднюю бабку. Когда испытываемая труба, по существу, заполнена водой, в эту трубу принудительно подают воду, имеющую высокое давление, чтобы поднять давление внутри трубы до требуемого испытательного давления. Испытательное давление внутри трубы поддерживают в течение заранее определенного времени, после чего испытание под давлением завершается. После завершения испытания под давлением открывают клапан сброса давления, обеспеченный с задней стороны, с передней стороны или с каждой из этих сторон, чтобы сбросить давление в трубе. После чего испытываемую трубу удаляют из пространства между бабками, и воду, имеющуюся в трубе, сливают в яму. Таким образом, испытание полностью завершается.

Как описано в Патентном документе 1, в качестве системы для подачи воды, имеющей высокое давление, которая предназначена для принудительной подачи такой воды в испытываемую трубу, применяется бустерный механизм, в котором используется давление масла. Если говорить конкретно, вода, имеющая высокое давление, подается в испытываемую трубу с использованием бустерного цилиндра, приводимого в действие гидравлическим маслом. А именно, вода засасывается на выходную сторону бустерного цилиндра, приводимого в действие гидравлическим маслом, и затем для увеличения давления на входной стороне этого цилиндра подается масло под давлением. Это заставляет поршень в цилиндре выдвигаться для подачи воды, имеющей высокое давление, с выходной стороны бустерного цилиндра в переднюю бабку и, в итоге, в испытываемую трубу.

Как показано на Фиг.4, в качестве приводной системы для бустерного цилиндра, то есть, в качестве источника гидравлического масла, из которого масло под давлением подается на входную сторону бустерного цилиндра, одновременно используется множество насосов 1 для гидравлического масла, установленных параллельно. Причина этого заключается в следующем: в связи с тем, что давление воды, количество воды и схема подачи воды, имеющей высокое давление, в испытываемую трубу меняются различным образом в зависимости от размера испытываемой трубы и т.д., требуется, чтобы давление масла и количество масла под давлением при подаче на входную сторону бустерного цилиндра также можно было выбирать из широкого диапазона.

Управление гидравлическим маслом осуществляют с использованием клапана 4 пропорционального управления, установленного в качестве регулирующего клапана во вспомогательной магистрали 3, ответвляющейся от основной магистрали 2, идущей от множества насосов 1 для гидравлического масла к входной стороне бустерного цилиндра 5. Аналогично причине одновременного использования множества насосов 1 для гидравлического масла, установленных параллельно, причиной установки клапана управления гидравлическим маслом не в основной магистрали 2, а во вспомогательной магистрали 3, ответвляющейся от основной магистрали 2, является необходимость того, чтобы параметры масла, подаваемого в бустерный цилиндр 5, можно было выбирать из широкого диапазона, от низкого давления и низкого расхода до высокого давления и высокого расхода.

Множество насосов 1 для гидравлического масла представляет собой обычно используемый блок для работы с гидравлическим маслом, приводимый в действие двигателем переменного тока. В результате насосы 1 для гидравлического масла, постоянно вращаясь, непрерывно выгружают масло под давлением. Давлением выгружаемого масла управляют с использованием клапана 4 пропорционального управления, установленного в качестве регулирующего клапана во вспомогательной магистрали. А именно, если давление масла в основной магистрали 2 выше давления, заданного в клапане 4 пропорционального управления во вспомогательной магистрали 3, масло выпускают через этот клапан 4, чтобы сохранить заданное давление. В результате давление масла в основной магистрали 2 сохраняется равным заданному давлению. Как показано на Фиг.5, давление масла и количество масла в насосе 1 для гидравлического масла имеют обратно-пропорциональную связь. Давление масла и давление воды, имеющей высокое давление, связаны прямо пропорционально. Давление масла и количество воды, имеющей высокое давление, связаны прямо пропорционально.

В ходе реального гидравлического испытания с использованием воды, заданное давление масла в клапане 4 пропорционального управления увеличивают поэтапно, например, 10 МПа, 20 МПа и 30МПа, чтобы в итоге перейти к заданному поддерживаемому давлению. В ответ на это, как показано на Фиг.6, давление воды, имеющей высокое давление, поэтапно увеличивается, чтобы в итоге достичь поддерживаемого давления. С увеличением ее давления расход воды, имеющей высокое давление, уменьшается. При сохранении поддерживаемого давления этот расход, по существу, равен нулю. При этом в приводной системе бустерного цилиндра 5 большое количество масла под давлением, выгружаемого из множества насосов для гидравлического масла, выпускается из магистрали наружу через клапан 4 пропорционального управления, установленный во вспомогательной магистрали 3.

Далее описано, почему расход воды, имеющей высокое давление, которая подается в испытываемую трубу, уменьшают, в то время как давление этой воды поэтапно увеличивают. Если давление в клапане 4 пропорционального управления с самого начала задано на максимальном уровне, соответствующем поддерживаемому давлению, давление на входной стороне бустерного цилиндра увеличивается при сохранении высокого расхода. Это приводит к превышению давления воды, имеющей высокое давление, под действием силы инерции самого бустерного цилиндра (сила инерции поршня) и т.д., то есть, давление воды, имеющей высокое давление, становится больше своего верхнего предела, как показано на Фиг.7.

Поддерживаемое давление воды, имеющей высокое давление, задают на уровне между давлением, требуемым для проведения испытания, и верхним пределом давления. Чтобы предотвратить превышение давления воды, имеющей высокое давление, расход этой воды, которая подается в испытываемую трубу, уменьшают по мере поэтапного увеличения ее давления. Кроме того, с целью полного поглощения указанной выше силы инерции, заданное давление в клапане пропорционального управления устанавливают равным окончательному давлению, соответствующему поддерживаемому давлению, непосредственно перед тем, как давление воды, имеющей высокое давление, достигает этого поддерживаемого давления.

Описанная выше система подачи воды, имеющей высокое давление, в которой используются бустерный цилиндр и описанная выше приводная система для бустерного цилиндра, позволяет поддерживать в испытываемой трубе требуемое давление воды, имеющей высокое давление, в течение требуемого времени. В то же время, поэтапное увеличение давления в испытываемой трубе до требуемого уровня увеличивает так называемую продолжительность цикла. Это приводит к возникновению серьезной проблемы, заключающейся в том, что количество труб, обрабатываемых в единицу времени, увеличивается, что снижает эффективность. В дополнение к этому, насос для гидравлического масла продолжает вращаться, как в период увеличения давления в бустерном цилиндре, так и в период, когда давление в нем не увеличивается. Это также приводит к возникновению проблемы, заключающейся в существенно большой потере мощности в насосе.

В дополнение к этому, в соответствии с тенденцией, причиной которой стала недавно предложенная, являющаяся прорывом, технология, позволяющая совместно использовать черновой валок (Патентный документ 2) при изготовлении труб, сваренных при помощи электрической контактной сварки, можно значительно расширить диапазон размеров труб (диаметр, толщину или длину), которые можно изготавливать на одной линии, например, 8 дюймов (203,2 мм) - 24 дюйма (609,6 мм) в диаметре или более. Однако, при проведении гидравлического испытания с использованием воды для изготовленных труб, сваренных при помощи электрической контактной сварки, эта тенденция приводит к разнице в давлении и количестве воды, под высоким давлением заливаемой в испытываемые трубы: давление воды для одной испытываемой трубы в несколько раз выше, чем для другой испытываемой трубы, и количество воды для одной испытываемой трубы практически в 20 раз больше, чем для другой испытываемой трубы. Это, в свою очередь, становится причиной различных проблем.

Во-первых, скорость увеличения давления и точка изменения скорости увеличения давления задаются для каждого конкретного размера испытываемой трубы и каждого конкретного поддерживаемого давления. Следовательно, необходимо хранить огромный объем данных, что влечет за собой значительную трудоемкость такого задания (операции настройки). Таким образом, с учетом увеличения в последние годы количества типов, изготавливаемых на одной линии, проведение гидравлического испытания с использованием воды, в котором применяется одно испытательное устройство, представляется нереальным. Это создает нерациональную ситуацию в виде необходимости наличия множества устройств для гидравлического испытания с использованием воды на одной линии.

Во-вторых, в результате наличия широкого диапазона размеров испытываемых труб, если гидравлическое испытание с использованием воды должно проводиться с применением одного испытательного устройства, насос для гидравлического масла должен соответствовать максимальному размеру. Как описано выше, насос для гидравлического масла, постоянно вращаясь, продолжает непрерывно выгружать масло под давлением. Таким образом, если размер испытываемой трубы уменьшается, выпускается больше масла под давлением. Это приводит к большой потере мощности в насосе для гидравлического масла в период испытания, а также в период, когда испытание не проводится. В-третьих, приведение насоса для гидравлического масла в соответствие с максимальным размером снижает точность управления давлением и количеством масла, когда насос для гидравлического масла используется для меньшего размера. Эти проблемы также затрудняют проведение гидравлического испытания с использованием воды при применении одного устройства для испытания.

Во время подачи в испытываемую трубу воды, имеющей низкое давление, которая предшествует подаче в эту трубу воды, имеющей высокое давление, в испытываемой трубе неизбежно остается воздух. В случае, если в испытываемой трубе во время подачи воды, имеющей низкое давление, остается воздух, после начала подачи в эту трубу воды, имеющей высокое давление, давление этой воды падает ("поглощается") за счет сжатия воздуха. Как следствие, на начальной стадии подачи воды возникает значительная задержка в увеличении давления. Это увеличивает время (продолжительность цикла), требуемое для проведения испытания. В дополнение к этому, хотя воздух остается в количестве приблизительно 1,5% в среднем, так как количество остающегося воздуха изменяется в широких пределах, это создает серьезную неопределенность. Таким образом, остаток воздуха также приводит к усложнению операции настройки.

Литература для известного уровня техники

Патентная литература

Патентный документ 1: Японский патент № 4738783

Патентный документ 2: Патент США № 4770019

Сущность изобретения

Проблема, решаемая изобретением

Задачей настоящего изобретения является предложить способ гидравлического испытания с использованием воды и устройство для гидравлического испытания с использованием воды, при помощи которых, даже если испытываемые трубы имеют широкий диапазон размеров, можно точным, эффективным и экономически выгодным образом проводить такое испытание для каждой из испытываемых труб.

Средства решения проблемы

Установка клапана управления гидравлическим маслом непосредственно в основной магистрали, идущей от источника гидравлического масла, например, насоса для гидравлического масла, к стороне низкого давления бустерного цилиндра является эффективным путем, позволяющим точно управлять гидравлическим маслом в бустерном цилиндре. Однако по этому пути трудно следовать в случае устройства для гидравлического испытания с использованием воды, для которого предназначено настоящее изобретение, так как масло под высоким давлением проходит по основной магистрали в большом количестве. Как следствие, клапан пропорционального управления обычно устанавливают во вспомогательной магистрали, ответвляющейся от основной магистрали. Однако, как описано выше, это создает различные проблемы, включая величину потери мощности.

С намерением решить различные обычные проблемы при одновременном сохранении базового принципа, заключающегося в удалении клапана управления гидравлическим маслом из основной магистрали, авторы настоящего изобретения сфокусировались на изменении самого блока для работы с гидравлическим маслом как источника гидравлического масла и изучили путем сравнения различные блоки для работы с гидравлическим маслом в качестве альтернатив обычному насосу для гидравлического масла. В результате авторы настоящего изобретения обнаружили следующие моменты.

Во-первых, в качестве приводного источника гидравлического масла для бустерного цилиндра эффективно использовать насос, приводимый в действие серводвигателем. Насос, приводимый в действие серводвигателем, может работать, вращаясь с частотой, являющейся реакцией на требуемый режим давления и требуемый режим расхода, для предотвращения возникновения непроизводительной потери мощности. Во-вторых, расход в насосе для гидравлического масла, как правило, уменьшается с увеличением давления. В отличие от этого, давление и расход для насоса, приводимого в действие серводвигателем, можно регулировать в широком диапазоне, и один насос, приводимый в действие серводвигателем, который по типу относится к насосу двойного действия, способен выполнить функции двух насосов: насоса с низким давлением и высоким расходом и насоса с высоким давлением и низким расходом. При использовании такого насоса, приводимого в действие серводвигателем, в особенности, при использовании множества таких насосов, приводимых в действие серводвигателями, которые установлены параллельно, в бустерный цилиндр подается большое количество масла под давлением, что позволяет эффективным образом увеличить давление в цилиндре, особенно на начальной стадии увеличения давления. В-третьих, на конечной стадии увеличения давления, давление можно увеличивать до поддерживаемого давления путем избирательного использования одного из множества насосов для гидравлического масла, приводимых в действие серводвигателями.

Если говорить конкретно, при использовании насоса, приводимого в действие серводвигателем, в качестве приводного источника гидравлического масла для бустерного цилиндра и при управлении приводным источником при помощи обратной связи на основе давления на выходной стороне бустерного цилиндра, даже если испытываемые трубы имеют различные размеры или толщину и т.д., требуемое увеличение давления может быть достигнуто всего лишь за счет задания поддерживаемого давления и времени поддержания, требуемых для каждой испытываемой трубы. Это устраняет трудности при настройке, связанные с заданием скорости увеличения давления и точки изменения скорости увеличения давления для каждого конкретного размера трубы и каждого конкретного поддерживаемого давления. Кроме того, насос работает только во время увеличения давления, и нет необходимости выпускать масло под давлением во время этого увеличения давления, что приводит к практическому отсутствию потери мощности.

Если говорить более конкретно, предполагая, что выходное давление насоса, приводимого в действие серводвигателем, равно 20 МПа, коэффициент усиления (относительная площадь приема давления) бустерного цилиндра равен 2, поддерживаемое давление равно 30 МПа и время поддержания составляет 10 секунд, управление насосом, приводимым в действие серводвигателем, при помощи обратной связи на основе давления воды на выходной стороне бустерного цилиндра позволяет с использованием этого насоса автоматически увеличивать давление на входной стороне бустерного цилиндра до тех пор, пока давление воды на выходной стороне бустерного цилиндра не станет равным 30 МПа (до тех пор, пока давление масла на входной стороне бустерного цилиндра не станет равным 15 МПа), и затем поддерживать увеличенное давление в течение заданного времени поддержания (10 секунд).

При этом в период низкого давления на начальной стадии увеличения давления насос, приводимый в действие серводвигателем, подает масло под относительно низким давлением на входную сторону бустерного цилиндра без остановки, чтобы ослабить влияние поглощения давления воздухом, остающимся в испытываемой трубе. В последующий период увеличения давления насос, приводимый в действие серводвигателем, непрерывно подает масло на входную сторону бустерного цилиндра под относительно высоким давлением, чтобы увеличить давление на выходной стороне. Таким образом, давление можно увеличить за короткое время. В частности, если насос, приводимый в действие серводвигателем, представляет собой насос двойного действия, то он имеет два режима, включающих режим низкого давления и высокого расхода и режим высокого давления и низкого расхода. За счет переключения между этими двумя режимами давление можно увеличивать с более высокой скоростью.

За счет соединения множества насосов, приводимых в действие серводвигателями, параллельно относительно бустерного цилиндра и одновременного задействования этих насосов можно увеличить расход. Это способствует дальнейшему снижению времени увеличения давления. Однако, если это множество насосов, приводимых в действие серводвигателями, работает одновременно до того момента, когда достигается поддерживаемое давление, эти насосы не смогут работать абсолютно синхронно. Это приводит к сбою в работе из-за несовершенной синхронизации на конечной стадии увеличения давления (непосредственно перед достижением поддерживаемого давления), что затрудняет точное управление давлением. Поэтому на конечной стадии увеличения давления (непосредственно перед достижением поддерживаемого давления), эффективным подходом с точки зрения точности управления является остановка всех насосов, приводимых в действие серводвигателями, за исключением одного, и увеличение давления с использованием этого одного насоса.

Что касается бустерного цилиндра, давление до поддерживаемого давления можно увеличивать с использованием одного цилиндра, если поддерживаемое давление является низким. Однако, если поддерживаемое давление является высоким, увеличение давления до этого поддерживаемого давления с использованием одного цилиндра неизбежно предусматривает более высокий коэффициент усиления цилиндра. Если коэффициент усиления бустерного цилиндра является низким, бустерный цилиндр с высокой скоростью работает при низком давлении и высоком расходе. Однако, с увеличением коэффициента усиления, бустерный цилиндр работает при более высоком давлении и более низком расходе. Это создает проблему не только в виде увеличения размеров цилиндра, являющегося результатом увеличения хода поршня, но также и в виде увеличения продолжительности цикла, возникающего в результате снижения скорости увеличения давления. Это можно уладить эффективным образом за счет соединения множества бустерных цилиндров, имеющих разные коэффициенты усиления, параллельно относительно испытываемой трубы и использования этих бустерных цилиндров последовательно в порядке увеличения коэффициента усиления.

Если говорить более конкретно, если давление источника гидравлического масла составляет максимум 20 МПа, а поддерживаемое давление составляет максимум 75 МПа, требуется коэффициент усиления 3,75 или более. Если давление требуется увеличивать с использованием одного бустерного цилиндра, необходимо, чтобы этот бустерный цилиндр имел коэффициент усиления 3,75 или более. В ситуации, когда давление источника гидравлического масла является ограниченным, расход бустерного цилиндра со столь высоким коэффициентом усиления неизбежно становится низким из-за его высокого коэффициента усиления. Это обязательно вызывает снижение скорости увеличения давления.

В качестве ответной меры, этот бустерный цилиндр разделяется на множество цилиндров, с последовательным увеличением коэффициента усиления. Например, используются бустерный цилиндр 20 МПа и бустерный цилиндр 75 МПа. С учетом того, что максимальное давление источника гидравлического масла составляет 20 МПа, для бустерного цилиндра 20 МПа задают коэффициент усиления, равный 1, а для бустерного цилиндра 75 МПа задают коэффициент усиления, равный 3,75 или более, как первоначально и предполагалось. Таким образом, давление можно увеличивать с высокой скоростью, используя бустерный цилиндр с низким коэффициентом усиления до тех пор, пока давление на его выходной стороне не достигнет 20 МПа. Для увеличения давления до уровня выше 20 МПа, давление увеличивают с первоначально предполагаемой скоростью. Это снижает время увеличения давления в период низкого давления до достижения давления 20 МПа. В результате снижается общее время увеличения давления.

В частности, если в качестве приводного источника используется насос, приводимый в действие серводвигателем, бустерный цилиндр с более низким коэффициентом усиления, используемый на начальной стадии увеличения давления, работает, главным образом, при низком давлении и высоком расходе. Давление на входной стороне, требуемое в начале увеличения давления (давление источника гидравлического масла), падает до приблизительно 5 МПа (20/3,75). Поэтому бустерный цилиндр с более высоким коэффициентом усиления, который должен использоваться впоследствии, также работает при низком давлении и высоком расходе, по меньшей мере, в начале увеличения давления. В результате время увеличения давления снижается еще больше. В этой связи надо отметить, что в качестве источника гидравлического масла для множества бустерных цилиндров, полученных путем разделения одного бустерного цилиндра, очень эффективно использовать насос, приводимый в действие серводвигателем, у которого давление и расход можно регулировать в широком диапазоне. Более эффективным является насос двойного действия, приводимый в действие серводвигателем, который можно регулировать в особенно широком диапазоне давлений и расходов.

Если используются три бустерных цилиндра, включающих бустерный цилиндр 20 МПа, бустерный цилиндр 40 МПа и бустерный цилиндр 75 МПа, коэффициент усиления бустерного цилиндра 40 МПа равен 2. В результате снижается время увеличения давления в период среднего давления от 20 до 40 МПа, в дополнение к периоду низкого давления до достижения 20 МПа. В результате общее время увеличения давления снижается еще больше.

При применении указанного выше переключения между режимами работы для множества насосов, приводимых в действие серводвигателями, и указанного выше изменения количества работающих таких насосов, даже если испытываемые трубы имеют размеры, изменяющиеся в широких пределах, от диаметра 8 дюймов (203,2 мм) до диаметра 24 дюйма (609,6 мм) или более, давление в каждой испытываемой трубе можно увеличивать до поддерживаемого давления точным и экономически выгодным образом за короткое время, и поддерживаемое давление можно поддерживать всего лишь за счет простой операции настройки в виде задания поддерживаемого давления и времени поддержания.

Способ гидравлического испытания с использованием воды, соответствующий настоящему изобретению, был создан на основе указанной выше информации. В этом способе гидравлического испытания с использованием воды, в котором такое испытание для изготовленной металлической трубы проводят путем увеличения давления в испытываемой трубе до заранее определенного поддерживаемого давления при помощи принудительной подачи в эту трубу воды, имеющей высокое давление, из бустерного цилиндра, приводимого в действие гидравлическим маслом, в качестве приводного источника гидравлического масла для бустерного цилиндра используется множество насосов, приводимых в действие серводвигателями, которые соединены параллельно. До тех пор, пока давление на выходной стороне бустерного цилиндра не достигнет давления, близкого к заранее заданному поддерживаемому давлению, упомянутое множество насосов, приводимых в действие серводвигателями, работает одновременно. После того, как давление на выходной стороне достигает давления, близкого к поддерживаемому давлению, все из упомянутого множества насосов, приводимых в действие серводвигателями, за исключением одного, прекращают работать, и давление на выходной стороне бустерного цилиндра увеличивается до поддерживаемого давления за счет работы упомянутого одного насоса, приводимого в действие серводвигателем.

Согласно способу гидравлического испытания с использованием воды, соответствующему настоящему изобретению, в приводном источнике гидравлического масла для бустерного цилиндра применяется система с множеством сервонасосов, в которой используется множество насосов, приводимых в действие серводвигателями, которые соединены параллельно. В результате снижается время увеличения давления. Если говорить более конкретно, до тех пор, пока давление на выходной стороне бустерного цилиндра не достигнет давления, близкого к заранее заданному поддерживаемому давлению, упомянутое множество насосов, приводимых в действие серводвигателями, работает одновременно при низком давлении и высоком расходе в начале и после этого при высоком давлении и низком расходе, при этом, время от времени, обеспечивая максимально возможный выход. В результате в испытываемую трубу подается большое количество воды, имеющей высокое давление, что позволяет увеличивать давление в испытываемой трубе с высокой скоростью при одновременном ослаблении влияния остающегося в трубе воздуха. Затем, только в течение короткого конечного периода времени перед тем, как давление на выходной стороне бустерного цилиндра достигает поддерживаемого давления, работает только упомянутый один насос, приводимый в действие серводвигателем. Это предотвращает сбой при работе из-за несовершенной синхронизации, который мог бы возникнуть в системе с множеством сервонасосов. В результате давление в испытываемой трубе можно увеличивать до поддерживаемого давления с высокой скоростью, точным и устойчивым образом. Использование насоса, приводимого в действие серводвигателем, не приводит к выпуску масла под давлением, в результате чего не возникает потери мощности, как в период увеличения давления, так и в период, когда давление не увеличивается.

Способ гидравлического испытания с использованием воды на практике может быть реализован следующим образом. Задают давление точки переключения, которое на заранее определенную величину (например, 1 МПа) меньше, чем поддерживаемое давление. На выходной стороне бустерного цилиндра во время увеличения давления измеряют давление воды, имеющей высокое давление. Множество насосов, приводимых в действие серводвигателями, задействуют одновременно до тех пор, пока измеренное давление воды не достигнет давления точки переключения. Когда измеренное давление воды достигает давления точки переключения, упомянутое множество насосов, приводимых в действие серводвигателями, за исключением одного, останавливают. Когда измеренное давление достигает поддерживаемого давления, упомянутый один насос, приводимый в действие серводвигателем, который работает, останавливают. Таким образом, требуемой операцией настройки является всего лишь задание поддерживаемого давления и времени поддержания, что позволяет значительно упростить операцию настройки.

Насос, приводимый в действие серводвигателем, работает в широком диапазоне. Таким образом, этот насос можно регулировать в широком диапазоне по давлению масла и количеству масла. В случае низкого давления, насос, приводимый в действие серводвигателем, может подавать масло под давлением на сторону низкого давления бустерного цилиндра с высоким расходом. В случае высокого давления, насос, приводимый в действие серводвигателем, может подавать масло под давлением на сторону низкого давления бустерного цилиндра с низким расходом. Если брать насос, приводимый в действие серводвигателем, по типу относящийся к насосу двойного действия, который можно регулировать в особенно широком диапазоне, то на начальной стадии увеличения давления множество таких насосов работает в режиме высокого давления и высокого расхода по причине низкого давления воды в испытываемой трубе. В результате в испытываемую трубу за короткое время может подаваться вода, имеющая высокое давление. Если испытываемая труба имеет небольшой размер или толщину, количество воды, подаваемой под высоким давлением, является небольшим, и поддерживаемое давление является низким. Поэтому множество насосов, приводимых в действие серводвигателями, продолжает работать в режиме низкого давления и высокого расхода, чтобы обеспечить увеличение до давления, близкого к поддерживаемому давлению. Начиная с давления, близкого к поддерживаемому давлению, один насос, приводимый в действие серводвигателем, работает в режиме высокого давления и низкого расхода, чтобы окончательно увеличить давление в трубе до поддерживаемого давления с высокой точностью.

Если испытываемая труба имеет большой размер или толщину, упомянутое множество насосов, приводимых в действие серводвигателями, продолжает работать в режиме низкого давления и высокого расхода даже после начальной стадии увеличения давления, чтобы продолжать подавать большое количество воды, имеющей высокое давление. Затем вода, имеющая высокое давление, подается в режиме высокого давления и низкого расхода. Начиная с давления, близкого к поддерживаемому давлению, один насос, приводимый в действие серводвигателем, работает в режиме высокого давления и низкого расхода, чтобы увеличить давление в испытываемой трубе до поддерживаемого давления. Если испытываемая труба имеет средний размер, момент времени переключения с режима низкого давления и высокого расхода в режим высокого давления и низкого расхода после начальной стадии увеличения давления изменяют различными путями.

Далее рассмотрена причина, по которой на конечной стадии увеличения давления, начиная от давления, близкого к поддерживаемому давлению, работает один насос. Множество насосов, приводимых в действие серводвигателями, трудно задействовать с абсолютной синхронизацией. Как следствие, если эти насосы работают одновременно на конечной стадии увеличении давления при высоком давлении и низком расходе, несовершенная синхронизация четко проявляется при чрезвычайно низком расходе. Это вызывает вторичный неблагоприятный эффект, такой как рывки, что затрудняет обеспечение плавного и точного увеличения давления на конечной стадии. Даже в случае одного работающего насоса, давление в трубе по-прежнему оперативно увеличивается в режиме высокого давления и низкого расхода. Низкий расход имеет преимущество, которое заключается в точном управлении.

Что касается бустерного цилиндра, количество бустерных цилиндров может быть равно единице. Однако, например, если рассматривать ситуацию, когда поддерживаемое давление задается в широком диапазоне, и максимальное поддерживаемое давление является очень высоким по сравнению с давлением источника гидравлического масла, использование множества бустерных цилиндров является более желательным. Если говорить более конкретно, предпочтительно, чтобы множество бустерных цилиндров, соответствующие коэффициенты усиления которых последовательно увеличиваются, было установлено параллельно относительно испытываемой трубы, и чтобы бустерные цилиндры использовались по очереди в порядке увеличения коэффициента усиления. Использование бустерных цилиндров по очереди и последовательно в порядке увеличения коэффициента усиления позволяет увеличивать давление с более высокой скоростью на стороне низкого давления или на стороне низкого давления и стороне среднего давления, по сравнению с использованием только бустерного цилиндра с высоким коэффициентом усиления, что позволяет снизить время увеличения давления.

В устройстве для гидравлического испытания с использованием воды, соответствующем настоящему изобретению, предприняты меры по дополнительному снижению времени увеличения давления за счет объединения системы с множеством сервонасосов, в которой используется множество насосов, приводимых в действие серводвигателями, и системы с множеством цилиндров, в которой используется множество бустерных цилиндров. Если говорить более конкретно, насосы из множества насосов, приводимых в действие серводвигателями, которые используются в качестве приводного источника гидравлического масла для бустерного цилиндра, соединены параллельно относительно бустерного цилиндра. Бустерный цилиндр включает множество бустерных цилиндров, соединенных параллельно относительно испытываемой трубы. Бустерные цилиндры имеют соответствующие коэффициенты усиления, которые последовательно увеличиваются. Между источником гидравлического масла и множеством бустерных цилиндров обеспечен переключающий механизм. Переключающий механизм подает масло под давлением из источника гидравлического масла избирательно в один из множества бустерных цилиндров.

При реализации устройства для гидравлического испытания с использованием воды на практике, в магистрали на выходной стороне бустерного цилиндра желательно обеспечить датчик дл