Модульная режущая головка

Иллюстрации

Показать всеГруппа изобретений относится к области горных работ в условиях твердых пород, в частности к модульной режущей головке. Технический результат - повышение эффективности режущей головки за счет простоты замены оправки. Режущая головка содержит базовую деталь, вкладыш привода, множество кольцевых инструментальных оправок, множество держателей режущего долота. Базовая деталь имеет ось вращения и включает в себя центральное отверстие, проходящее вдоль оси вращения, причем базовая деталь включает в себя множество ступеней, расположенных вокруг оси вращения, каждая из которых обеспечивает приемную часть инструментальной оправки. Вкладыш привода расположен внутри центрального отверстия и выполнен с возможностью передачи крутящего момента от приводного устройства к базовой детали. Каждая из множества кольцевых инструментальных оправок концентрически расположена вокруг оси вращения на приемной части соответствующей инструментальной оправки с возможностью отсоединения. Множество держателей режущего долота прикреплены к каждой из множества кольцевых инструментальных оправок, причем каждый из множества держателей режущего долота выполнен с возможностью поддержки вращения режущего долота. 2 н. и 17 з.п. ф-лы, 15 ил.

Реферат

Область технического применения

Настоящее изобретение относится к модульной режущей головке, используемой при проведении горных работ в условиях твердых горных пород, в частности к модульной режущей головке, имеющей множество сменных инструментальных оправок, поддерживающих множество режущих долот.

Предпосылки создания изобретения

При проведении горных работ в условиях твердых горных пород распространено использование, например, горных комбайнов для выемки твердых горных пород при разработке длинными забоями, или использование, например, горных врубовых машин для формирования штрека в подземной шахте. Горный комбайн и горная врубовая машина может содержать по меньшей мере один вращающийся барабан, который может быть оснащен по меньшей мере одной вращающейся режущей головкой. Режущая головка может быть выполнена с возможностью поддержки множества режущих долот, которые, в свою очередь, выполнены с возможностью зацепления твердых пород, для выемки твердых горных пород. Вращающийся барабан может регулироваться по высоте относительно рамы машины с помощью поворотного рычага.

Вращающаяся режущая головка может включать конусообразный корпус с держателями режущего долота, выполненными, как единое целое с корпусом. Таким образом, известные в данной области режущие головки могут быть изготовлены в виде единого блока, отличающегося тем, что изношенные режущие долота могут быть заменены на вновь изготовленные режущие долота. Режущие долота поддерживаются держателями режущего долота с возможностью вращения и снятия.

Например, патент EP 2 208 856 A2 описывает режущую головку, имеющую множество режущих долот для выемки подземных материалов.

Американский патент US 2011/0089747 A1 относится к устройству удерживания режущего долота, который включает державку режущего долота, который принимает режущее долото и имеет хвостовик. который заходит в отверстии в опоре. Участок хвостовика державки режущего долота представляет собой поверхность, определяемую насечкой, который выборочно взаимодействует с фиксирующим штифтом.

Патент США 2010/0001574 A1 описывает устройство для измельчения и/или буровой резки материалов, в частности, для удаления горных пород, минералов или угля, с помощью инструментального барабана, который установлен на тележке с барабанным магазином, в возможность вращения вокруг оси барабана, в котором множество валов инструмента, несущих режущие инструменты на их концах, выступающие из инструментального барабана, устанавливаются с возможностью вращения в рабочем состоянии, по меньшей мере два из инструментальных валов приводятся в движение общим приводом через зубчатый редуктор и общим приводом.

Устройство для фрезерной резки горных пород, минералов или других материалов известны в данной области благодаря публикации международной заявки WO 2012/156841A2. Описанное устройство включает два инструментальных барабана, которые расположены с возможностью вращения бок о бок при сдвоенном расположении на тележке барабана и которые соответственно снабжены множеством инструментальных державок, поддерживающим режущие инструменты.

Патент США 3 326 307 A описывает шарошечное долото для скальных пород на роликовых подшипниках, имеющее периферийный надрез, и кольцевую полосу, быстро вставляемую в указанный надрез, имеющую последовательность зубов резца, проходящих в радиальном направлении вокруг его периферийной поверхности.

Патент США 4 162 104 A описывает режущий аппарат, имеющий повсеместно подвижный режущий рычаг оснащенный множеством режущих головок, в которых масляный резервуар режущего аппарата установлен в пределах режущего рычага, и охлаждаемых системой водяного охлаждения, предусмотренной для двигателя режущего аппарата.

Переходник для установки режущего долота для выполнения горных работ и его удерживающего его блока на приводной головке или цепи, приводимой в движение горным комбайном, известный в данной области техники, описано в патенте США 3 614 164 А.

Патент США 1 847 981 A описывает бескорпусное шарошечное долото, включающее сочетание шпинделя, секцию конической точки со средством сохранения его вращения на месте в конце шпинделя, секцию фрезы на шпинделе в задней части стрелочного участка; указанный шпиндель имеет канавки, расположенные по окружности, и секцию кольца в кольцевой канавке, принадлежащую стрелочному участку.

Устройство деградации, известное в данной области техники, описано в патенте США 2008/0164073 A1. Устройство имеет рабочую часть с по меньшей мере одним наконечником ударным припаянным к выступу твердосплавной пластины. Выступ твердосплавной пластины имеет полость, образованную в нижней части основания, и адаптирован к блокировке с помощью хвостовика узла режущего элемента.

Настоящее изобретение относится, по меньшей мере, к улучшению или преодолению одной или нескольких особенностей предыдущих систем.

Изложение сущности изобретения

Согласно одному аспекту настоящего изобретения режущая головка для выполнения горных работ в условиях твердых горных пород может содержать базовую деталь, имеющую ось вращения, и включающую центральное отверстие, проходящее вдоль оси вращения, отличающаяся тем, что вкладыш привода может располагаться внутри центрального отверстия и быть выполнен с возможностью передачи крутящего момента от приводного устройства к базовой детали. Режущая головка может дополнительно содержать множество кольцевых инструментальных оправок прикрепленных к каждой из множества кольцевых инструментальных оправок, будучи концентрически расположенными вокруг оси вращения с возможностью съема, а также множество держателей режущих долот, прикрепленных к каждой из множества кольцевых инструментальных оправок, отличающаяся тем, что каждый из множества держателей режущих долот выполнен с возможностью поддержки режущего долота с возможностью вращения. Режущая головка может дополнительно содержать, по меньшей мере, один механизм предотвращения вращения, установленный на базовой детали и выполненный с возможностью предотвращения относительного перемещения между базовой деталью и, по меньшей мере, одной инструментальной оправкой.

Согласно другому аспекту настоящего изобретения режущую головку для выполнения горных работ в условиях твердых горных пород может содержать базовую деталь, имеющую ось вращения, и включающей множество ступеней, расположенных вокруг оси вращения, и центральное отверстие, проходящее вдоль оси вращения. Каждый из множества этапов может предоставить приемную часть инструментальной оправки. Базовая деталь может дополнительно содержать вкладыш привода, расположенный внутри центрального отверстия и выполненный с возможностью передачи крутящего момента от приводного устройства к базовой детали, а также множество кольцевых инструментальных оправок, отличающаяся тем, что каждая из множества кольцевых инструментальных оправок может быть концентрически расположена вокруг оси вращения на приемной части соответствующей инструментальной оправки в разъемном виде. Базовая деталь может дополнительно содержать множество держателей режущих долот, прикрепленных к каждой из множества кольцевых инструментальных оправок. Каждый из множества держателей инструментальных оправок может быть выполнено с возможностью поддержки режущего долота с возможностью вращения.

Согласно другому аспекту настоящего изобретения способ сборки режущей головки может заключаться в предоставлении конусообразной базовой детали, имеющую ось вращения и включающую центральное отверстие, проходящее вдоль оси вращения, и размещении вкладыш привода внутри центрального отверстия, отличающийся тем, что вкладыш привода может быть выполнен с возможностью передачи крутящего момента от приводного устройства к базовой детали. Способ может дополнительно заключаться в расположении множества кольцевых инструментальных оправок вокруг конусообразной базовой детали, каждая из множества кольцевых инструментальных оправок включает множество держателей режущего долота, выполненных для поддержки множества режущих долот; блокировке с возможностью вращения множества кольцевых инструментальных оправок у базовой детали за счет предоставления по меньшей мере одного механизма предотвращения вращения,, выполненного с возможностью предотвращения относительного перемещения между базовой деталью и по меньшей мере одной инструментальной оправкой, а также креплении, по меньшей мере, одной из множества кольцевых инструментальных оправок к базовой детали.

В соответствии с другим аспектом настоящего изобретения способ сборки режущей головки может содержать этап предоставления базовой детали с осью вращения, включающей множество ступеней, расположенных вокруг оси вращения. Каждый из множества этапов может предоставить приемную часть инструментальной оправки. Способ может дополнительно включать этап размещения вкладыша привода в центральном отверстии, отличающийся тем, что вкладыш привода может быть выполнен с возможностью передачи крутящего момента от приводного устройства к базовой детали. Способ может дополнительно заключаться в расположении множества кольцевых инструментальных оправок на множестве приемных частей инструментальной оправки. Каждая из множества кольцевых инструментальных оправок может включать множество держателей режущего долота, выполненных с возможностью поддержки вращения множества режущихся долот. Способ может дополнительно содержать этап закрепления по меньшей мере одного из множества кольцевых инструментальных оправок на базовой детали.

В некоторых вариантах осуществления базовая деталь может включать, по существу, конусообразную форму с пиковой частью первого диаметра и вторую часть второго диаметра, и противоположно пиковой части относительно оси вращения, отличающуюся тем, что первый диаметр может быть меньше второго диаметра.

В некоторых вариантах осуществления одно или несколько режущих долот, поддерживаемые при вращении множеством держателей режущего долота, может быть выполнено в виде несъемного элемента, с поддержкой множества держателей режущего долота.

В некоторых вариантах осуществления каждая или несколько из множества инструментальных оправок могут включать, по меньшей мере, один паз инструментальной оправки, расположенный на первой торцевой стороне инструментальной оправки, и/или по меньшей мере один выступ инструментальной оправки, расположенный на второй торцевой стороне инструментальной оправки, отличающиеся тем, что вторая торцевая сторона может быть расположена противоположно первой торцевой стороне.

В некоторых вариантах осуществления механизм предотвращения вращения может включать, по меньшей мере, одну призматическую шпонку, прикрепленную к боковой поверхности базовой детали, имеющей конусообразную форму, отличающийся тем, что по меньшей мере одна призматическая шпонка может быть выполнена с возможностью зацепления, по меньшей мере, одной инструментальной оправки.

В некоторых вариантах осуществления, по меньшей мере, одна инструментальная оправка может включать, по меньшей мере, один паз призматической шпонки, выполненный таким образом, чтобы соответствовать, по меньшей мере, одной призматической шпонке.

В некоторых вариантах осуществления, по меньшей мере, одна инструментальная оправка может включать, по меньшей мере, один паз блокирующего элемента, отличающаяся тем, что механизм предотвращения вращения может дополнительно включать, по меньшей мере, один паз блокирующего элемента, частично расположенный внутри, по меньшей мере, одного паза блокирующего элемента и выполненный с возможностью предотвращения относительного перемещения между соседними инструментальными оправками. В предпочтительном варианте по меньшей мере один блокирующий элемент может иметь по существу форму шара, и по меньшей мере один паз блокирующего элемента может иметь по существу полусферическую форму, по меньшей мере частично соответствующую форме шара.

Другие признаки и особенности настоящего изобретения будут очевидны из нижеследующего описания и прилагаемых чертежей.

Краткое описание чертежей

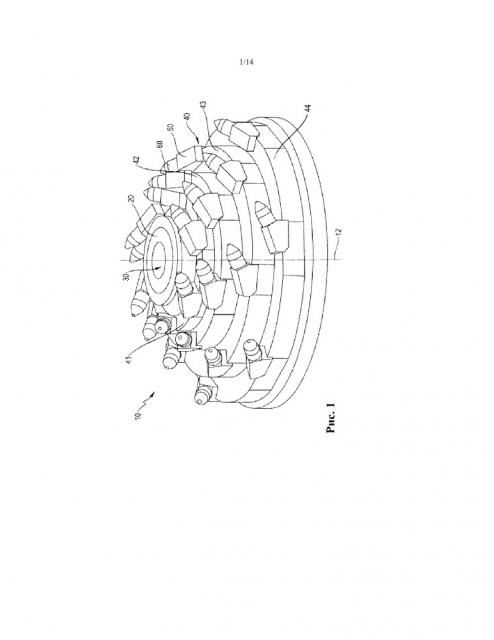

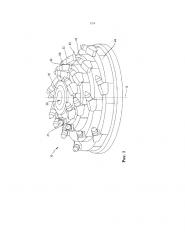

Рис. 1 - вид в перспективе модульной режущей головки, описанной в примерном варианте;

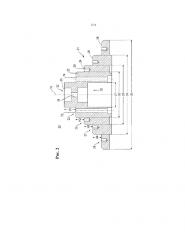

Рис. 2 - вид в разрезе базовой детали модульной режущей головки;

Рис. 3 - вид в разрезе режущей головки, включающей базовую деталь, изображенную на Рис. 2, и множество съемных инструментальных оправок в соответствии с первым вариантом осуществления;

Рис. 4 - вид в разрезе другой режущей головки, включающей базовую деталь и множество съемных инструментальных оправок в соответствии со вторым вариантом осуществления;

Рис. 5 - вид сверху режущей головки, изображенной на Рис. 1;

Рис. 6 - вид в перспективе инструментальной оправки в соответствии с первым вариантом осуществления;

Рис. 7 - вид в разрезе инструментальной оправки, изображенной на Рис. 6, вдоль линии VII-VII, изображенной на Рис. 6;

Рис. 8 - вид сверху инструментальной оправки в соответствии со вторым вариантом осуществления;

Рис. 9 - вид в разрезе держателя режущего долота, выполненного как единое целое с инструментальной оправкой и поддерживающего вращающееся режущее долото;

Рис. 10 - вид в перспективе модульной режущей головки, описанной в дополнительном примерном варианте;

Рис. 11 - вид в разрезе модульной режущей головки, изображенной на Рис. 10, проходящей вдоль линии XI-XI, изображенной на Рис. 10;

Рис. 12 - вид в разрезе модульной режущей головки, изображенной на Рис. 10, проходящей вдоль линии XII-XII, изображенной на Рис. 11;

Рис. 13 - вид в перспективе базовой детали модульной режущей головки, изображенной на Рис. 10;

Рис. 14 - вид в перспективе инструментальной оправки в соответствии с дополнительным вариантом осуществления; и

Рис. 15 - еще один вид в перспективе режущей головки, изображенной на Рис. 14.

Подробное описание

Ниже приводится подробное описание предлагаемого изобретения. Описанные и проиллюстрированные на чертежах примеры осуществления предназначены для изучения сущности предлагаемого изобретения и позволяют специалистам в данной области техники реализовывать и использовать предлагаемое изобретение в различных сферах. Примеры осуществления не следует рассматривать в качестве ограничительного описания объема правовой охраны патента. Объем правовой охраны патента следует определять по прилагаемой формуле изобретения.

Настоящее изобретение может быть частично основано на понимании того, что обеспечение режущей головки с модульной конфигурацией может повысить эффективность режущей головки, поскольку инструментальная оправка, поддерживающая изношенные режущие долота, может быть полностью заменена новой инструментальной оправкой, поддерживающей новые режущие долота. В таком случае, замена режущих долот может и не понадобиться, для чего может потребоваться некоторое усилие, поскольку такие режущие долота могут застрять в креплении из-за грязи и горных пород или кусков угля. Замена по меньшей мере одной полной инструментальной оправки может, следовательно, уменьшить время простоя режущего станка и, таким образом, может снизить затраты.

Настоящее изобретение может быть дополнительно частично основано на понимании того, что обеспечение режущей головки, имеющую базовую деталь и множество инструментальных оправок, установленных с возможностью съема на режущей головке, может повысить гибкость всей режущей головки, поскольку множество инструментальных оправок, поддерживающих множество режущих долот, могут быть по желанию расположены относительно базовой детали. Так, например, базовая деталь может послужить как для правовращающей режущей головки, так и левовращающей режущей головки, в зависимости от конкретного расположения режущих долот, по отношению к множеству инструментальных оправок.

Настоящее изобретение может быть дополнительно частично основано на понимании того, что при помощи модульной режущей головки. описанной в примерном варианте осуществления, вполне возможно обеспечить базовую деталь или инструментальную оправку с различными соответствующими материалами, отвечающий требования в отношении, например, прочности. Таким образом, базовая деталь, подвергающаяся меньшему механическому воздействию, чем, например, держатель режущего долота, может содержать другой материал, нежели держатель режущего долота.

Настоящее изобретение может быть дополнительно частично основано на понимании того, что, благодаря сменным инструментальным оправкам, режущие долота могут быть выполнены в виде несъемного элемента, с поддержкой держателей режущего долота. Это может привести к тому, что система удерживания съемных режущих долот не понадобится и, таким образом, это может уменьшить комплексность всей режущей головки.

В дальнейшем, подробные характеристики модульной режущей головки, описанной в примерном варианте осуществления, описываются согласно прилагаемым чертежам. Согласно Рис. 1 изображается перспективный вид режущей головки 10, имеющей ось вращения 12. Режущая головка 10 включает базовую деталь 20, множество инструментальных оправок 40, множество держателей режущих долот 50, прикрепленных к множеству инструментальных оправок 40, и множество режущих долот 60. Каждое множество режущих долот 60 может поддерживаться при вращении одним из множества держателей режущего долота 50.

На рис. 1 изображена режущая головка 10 с четырьмя инструментальными оправками, а именно, первой инструментальной оправкой 41, второй инструментальной оправкой 42, третьей инструментальной оправкой 43 и четвертой инструментальной оправкой 44. Первая, вторая, третья и четвертая инструментальные оправки 41, 42, 43, 44 концентрически расположены на базовой детали 20 относительно оси вращения 12.

Базовая деталь 20 может дополнительно включать центральное отверстие 30, проходящее через базовую деталь 20 вдоль оси вращения 12 (см. также Рис. 2). Центральное отверстие 30 выполнено с возможностью приема вкладыша привода 31, получающего крутящий момент от приводного блока и передувающего крутящий момент базовой детали 20 и, тем самым, на множество инструментальных оправок 40 и множество режущих долот 60, выполненных с возможностью зацепления горной породы.

Как показано далее на Рис. 1, каждое из множества режущих долот 60 может иметь специфическую ориентацию относительно оси вращения 12. Специфическая ориентация множества режущих долот 60 будет описана со ссылкой на Рис. 5.

Каждый из множества держателей режущих долот 50, как изображено на Рис. 1, прикреплен к множеству инструментальных оправок 40, посредством, например, сварки. В некоторых вариантах осуществления каждый или некоторые из множества держателей режущих долот 50 могут быть выполнены, как единое целое с множеством инструментальных оправок 40.

Обратимся теперь к Рис. 2, на котором более подробно изображен вид в разрезе базовой детали 20. Как показано на Рис. 2, базовая деталь 20 включает в основном конусообразную форму и обеспечивает множество ступеней 21, а именно первую ступень 22 вторую ступень 24, третью ступень 26 и четвертую ступень 28. Каждая из множества ступеней 21 расположена по окружности вокруг оси вращения 12.

Первая ступень 22 имеет первую высоту H1, внутренний диаметр d1 и внешний диаметр d2, тем самым определяя первую приемную часть инструментальной оправки 23. Вторая ступень 24 имеет вторую высоту H2, внутренний диаметр d2 и внешний диаметр d3, тем самым определяя вторую приемную часть инструментальной оправки 25. Третья ступень 26 имеет третью высоту H3, внутренний диаметр d3 и внешний диаметр d4, тем самым определяя третью приемную часть инструментальной оправки 27. Четвертая ступень 28 имеет четвертую высоту H4, внутренний диаметр d4 и внешний диаметр d5, тем самым определяя четвертую приемную часть инструментальной оправки 29. Базовая деталь 20 содержит, таким образом, конусообразную ступенчатую конфигурацию и может быть выполнена из, например, серого литейного чугуна, литой стали или кованой стали, поскольку базовая деталь 20 не подвергается высоким механическим нагрузкам.

Центральное отверстие 30 базовой детали 20 включает приемную часть вкладыша привода 32, выполненную с возможностью приема вкладыша привода 31, (см. Рис. 3). Приемная часть вкладыша привода 32 может включать отверстие, имеющее первый диаметр d1, и конический паз, имеющий меньший диаметр, чем первый диаметр d1. Конический паз может быть выполнен с возможностью центровки приводного вкладыша 31 относительно оси вращения 12. Приводной вкладыш 31 соединен с приводным устройством (не показано явно на чертежах), таким, например, как электродвигатель или гидравлический двигатель, имеющий редуктор, с возможностью движения для приведения в движение режущей головки 10.

Приводной вкладыш 31 крепится к получающей части приводного вкладыша 32, посредством впрессовки, так что приводной вкладыш 31 предохранен от вращения относительно базовой детали 20. Для крепления режущей головки 10 на приводном устройстве, винт (не показано) может быть вставлен с верхней части через отверстие 34, и головка винта может быть размещена в части центрального отверстия 36.

Как показано на Рис. 2, приемная часть приводного вкладыша 32 включает ступенчатую конфигурацию, соответствующую ступенчатой конфигурации приводного вкладыша 31. Диаметр приемной части приводного вкладыша 32 может соответствовать первому диаметру D1. Однако, в некоторых вариантах осуществления, приемная часть приводного вкладыша 32 может включать любой другой подходящий диаметр для приема приводного вкладыша 31 и для передачи крутящего момента от приводного устройства к режущей головке 10.

Каждая из множества ступеней 21 включает по меньшей мере одно центрирующее отверстие 38, выполненное с возможностью приема штифта 39 (см. Рис. 3), зацепляющего одну из множества инструментальных оправок 40. В частности, как изображено на Рис. 2, каждая из множества ступеней 21 включает четыре центрирующих отверстия 38 (два из них изображены на Рис. 2), расположенные симметрично на каждой ступени вокруг окружности базовой детали 20.

Базовая деталь 20 дополнительно включает первое крепежное отверстие 72 и второе крепежное отверстие 74. Первое крепежное отверстие 72 и второе крепежное отверстии 74 выполнены с возможностью, соответственно, приема крепежного устройства, например, винта, зацепляющего, например, первую инструментальную оправку 41 для его фиксации на базовой детали 20. Однако, в некоторых вариантах осуществления больше или меньше, чем два винта крепежного отверстия 72, 74 могут быть предусмотрены для фиксации множества инструментальных оправок 40 на базовой детали 20.

Базовая деталь 20 также включает кольцевую канавку уплотнения 80, расположенную вокруг оси вращения 12 в нижней части режущей головки 10. Кольцевая канавка уплотнения 80 выполнена с возможностью размещения уплотнительного кольца (не показано) для уплотнения соединения с режущим станком.

Обратимся теперь к Рис. 3, на котором более подробно изображен вид в разрезе режущей головки 10, включая базовую деталь 20, изображенную на Рис. 2, и множество инструментальных оправок 40, прикрепленных к базовой детали 20. На Рис. 3 первая инструментальная оправка 41 расположена на первой приемной части инструментальной оправки 23 первой ступени 22. Вторая инструментальная оправка 42 расположена на второй приемной части инструментальной оправки 25 второй ступени 24. Третья инструментальная оправка 43 расположена на третьей приемной части инструментальной оправки 27 второй ступени 24. Четвертая инструментальная оправка 44 расположена на четвертой приемной части инструментальной оправки 29 четвертой ступени 28.

В частности, внутренние диаметры d1, d2, d3, d4 соответствующих ступеней 22, 24, 26, 28 соответствуют внутренним диаметром инструментальных оправок 41, 42, 43, 44 таким образом, что каждая из множества инструментальных оправок 40 неподвижно расположены на соответствующей приемной части инструментальной оправки 23, 25, 27, 29.

Наружный диаметр D1 первой инструментальной оправки 41 больше, чем внутренний диаметр d2 второй ступени 24 настолько, что первая инструментальная оправка 41 перекрывает вторую инструментальную оправку 42. Аналогичным образом, внешние диаметры D2 и D3 второй и третьей инструментальных оправок 42 и 43, соответственно, больше, чем соответствующие внутренние диаметры d3 и d4 настолько, что вторая инструментальная оправка 42 перекрывает соседнюю третью инструментальную оправку 43. Наружный диаметр D4 четвертой инструментальной оправки 44 меньше диаметра d5 настолько, что четвертая инструментальная оправка 44 выступает из базовой детали 20 не в осевом направлении. В общем, внешний диаметр инструментальной оправки может быть больше, чем внутренний диаметр смежной нижней инструментальной оправки насколько, что верхняя инструментальная оправка может перекрывать нижнюю инструментальную оправку.

Как также изображено на Рис. 3, в связи с перекрытием соседних инструментальных оправок 41 входит в зацепление со второй инструментальной оправкой 42, вторая инструментальная оправка 42 входит в зацепление с третьей инструментальной оправкой 43, а третья инструментальная оправка 43 входит в зацепление с четвертой инструментальной оправкой 44.

В частности, каждая из множества инструментальных оправок 40 включает по меньшей мере одну выемку инструментальной оправкой 46 и по меньшей мере один выступ инструментальной оправки 48. Применение множества инструментальных оправок 40 будет описано более подробно со ссылкой на Рис. 6 - 8, изображающих специфическую конфигурацию инструментальной оправки более подробно.

Как показано на Рис. 3, режущая головка 10 дополнительно включает крепежный механизм 70. На Рис. 3 крепежный механизм 70, в соответствии с первым вариантом осуществления, включает первый крепежный винт 73, проходящий через первое крепежное отверстие 72, и второй крепежный винт 75, проходящий через второе крепежное отверстие 74. Первый крепежный винт 73 и второй крепежный винт 75 имеют соответствующую резьбу в самой верхней инструментальной оправке из множества инструментальных оправок 40, которая представляет собой первую инструментальную оправку 41 на Рис. 3. В частности, самая верхняя инструментальная оправка включает наименьший внутренний и внешний диаметр d1, D1.

В связи с множеством перекрывающих инструментальных оправок 40, зацепляющих друг друга, и крепления первым и вторым крепежными винтами 73, 75, также другие инструментальные оправки, а именно вторая, третья и четвертая инструментальные оправки 42, 43 и 44 могут крепиться к базовой детали 20.

Однако в некоторых вариантах осуществления множество инструментальных оправок 40 не могут перекрывать друг друга. В таких случаях, базовая деталь 20 может включать дополнительные крепежные отверстия. Например, базовая деталь 20 может включать два крепежных отверстия для приема соответствующих крепежных винтов инструментальных оправок, выполненных с возможностью закрепления каждой из множества инструментальных оправок на базовой детали 20. В таких случаях, каждая из множества инструментальных оправок 40 могут быть заменены без демонтажа, например, по меньшей мере одной из инструментальных оправок, лежащей выше.

Специфическое расположение множества инструментальных оправок 40 друг к другу определяется штифтами 39. Каждый штифт 39 может быть выполнен с возможностью передачи и приема любых осевых или радиальных сил от режущих долот 60 к базовой детали 20, например, движущие силы, возникающие от приводного устройства.

Обратимся теперь к Рис. 4, на котором более подробно изображено крепежное устройство 70, описанное во втором варианте осуществления. Другие компоненты, которых уже были представлены и объяснены со ссылкой на Рис. 3, имеют те же ссылочные позиции, которые используются на Рис. 3.

Крепежный механизм 70, изображенный на Рис. 4, включает резьбу для контргайки 76, предусмотренную на верхней части базовой детали 20, и контргайку 78, находящуюся в зацеплении с резьбой для контргайки 76. Контргайка 78 соприкасается с и надежно закрепляет первую инструментальную оправку 41, которая является самой верхней инструментальной оправкой и которая имеет наименьший внутренний и внешний диаметры d1, D1, на базовой детали 20. В связи с наличием перекрывающих инструментальных оправок 40, зацепляющихся друг с другом с помощью закрепления контргайки 78, также другие инструментальные оправки, а именно вторая, третья и четвертая инструментальные оправки 42, 43 и 44 могут крепиться к базовой детали 20.

В третьем варианте осуществления (не показано явно на чертежах), байонетный соединитель может быть использован для надежного крепления самой верхней инструментальной оправки к базовой детали 20.

Обратимся теперь к Рис. 5, на котором изображен вид сверху базовой детали 10. Режущая головка 10 включает множество инструментальных оправок 40. Каждая из инструментальных оправок 40 включает множество держателей режущих долот 50, поддерживающих множество режущих долот 60 (не показано явно на Рис. 5).

В частности, первая инструментальная оправка 41 включает по меньшей мере один первый держатель режущего долота 51, вторая инструментальная оправка 42 включает по меньшей мере один держатель режущего долота 52, третья инструментальная оправка 43 включает по меньшей мере один держатель режущего долота 53, и четвертая инструментальная оправка 44 включает по меньшей мере один держатель режущего долота 54. Каждый из множества держателей режущего долота 51, 52, 53, 54 выполнен как единое целое с соответствующей инструментальной оправкой 41, 42, 43, 44 из множества инструментальных оправок 40. В некоторых вариантах осуществления каждый или некоторые из множества держателей режущих долот 50 могут быть неподвижно или с возможностью съема прикреплены к соответствующей инструментальной оправке из множества инструментальных оправок 40.

Как еще показано на Рис. 5, каждая из множества инструментальных оправок 40 включает шесть держателей режущего долота, расположенных симметрично вокруг оси вращения 12. Однако, в некоторых вариантах осуществления каждая или некоторые из множества инструментальных оправок 40 может включать больше или меньше шести держателей режущего долота 50, которые также могут быть симметрично или, в некоторых случаях, асимметрично расположенные вокруг оси вращения 12.

Множество держателей режущего долота 50, и, таким образом, множество режущих долот 60 расположены между собой так, как показано на Рис. 5. В частности, множество держателей режущего долота 50 разделены на шесть групп держателей режущего долота. Две из шести групп держателей режущего долота, а именно первая группа держателей режущего долота 61 и вторая группа держателей режущего долота 62, описаны более подробно ниже. Однако те функции, которые описаны в отношении первой и второй группы держателей режущего долота 61, 62, могут аналогичным образом применяться к другим группам держателей режущего долота.

Как показано на Рис. 5, первая группа держателей режущего долота 61 включает держатель режущего долота 51 с продольной осью 81, держатель режущего долота 52 с продольной осью 82, держатель режущего долота 53 с продольной осью 83 и держатель режущего долота 54 с продольной осью 84. В частности, продольные оси 81, 82, 83, 84 могут быть также продольными осями соответствующих режущих долот, поддерживаемых держателями режущего долота 51, 52, 53, 54.

Первая продольная ось 81 может образовывать угол α со второй продольной осью 82. Аналогичным образом вторая продольная ось 82 может также образовывать угол α с третьей продольной осью 83, а третья продольная ось 84 может также образовывать угол α с четвертой продольной осью 84. Угол α может равняться, например, приблизительно 10°-20°.

Однако, в некоторых вариантах осуществления углы между первой, второй, третьей и четвертой продольными осями 81, 82, 83, 84 могут быть не идентичны и, следовательно, могут представлять собой разные углы.

Кроме того, между продольной осью 81 держателя режущего долота 51 первой группы держателей режущего долота 61 и продольной осью 81' держателя режущего долота 51' второй группы держателей режущего долота 62 образован угол β. Угол β может равняться, например, приблизительно 50°-70°. В некоторых вариантах осуществления в случае, когда множество держателей режущего долота 50 симметрично расположено на каждой из множества инструментальных оправок 40, угол β может быть равен 360°/n, где n - это число режущих долот на соответствующей инструментальной оправке.

Следует отметить, что число держателей режущего долота может также варьироваться между множеством инструментальных оправок 40. Например, первая инструментальная оправка 41 может включать шесть держателей режущего долота и, следовательно, шесть режущих долот, в то время как вторая инструментальная оправка 42 может включать больше или меньше шести держателей режущего долота и, следовательно, больше или меньше шести режущих долот.

Согласно Рис. 6 и 9, в примерном варианте осуществления инструментальная оправка, например, первая инструментальная оправка 41 описывается более подробно. Как уже было описано выше, первая инструментальная оправка 41 включает шесть держателей режущего долота 50. Однако в некоторых вариантах осуществления первый инструментальная оправка 41 может также включать больше или меньше шести держателей режущего долота 50.

Обратимся к Рис. 6, на котором изображен вид в перспективе первой инструментальной оправки 41. Инструментальная оправка 41 включает кольцевой корпус 90 и множество держателей режущего долота 50, каждый из которых поддерживает одно из множества режущих долот 60. Каждое множество режущих долот 60 может поддерживаться при вращении одним из множества держателей режущего долота 50. Как показано на Рис. 6, инструментальная оправка 41 включает паз инструментальной оправки 46, например, канавку инструментальной оправки, расположенной по окружности вокруг кольцевого корпуса 90.

Согласно Рис. 7 изображается вид в разрезе первой инструментальной оправки 41, проходящей вдоль линии VII-VII, изображенной на Рис. 6. Как показано, кольцевой корпус 90 включает первую торцовую сторону 92, вторую торцевая сторона 94, расположенную напротив первой торцевой стороны 92, внешнюю боковую поверхность и внутреннюю боковую поверхность. Первая торцевая сторона 92 обращена в сторону верхней части (см., например, Рис. 2), по существу, конической базовой детали 20, в то время как вторая торцевая сторона 94 обращена к противоположной стороне верхней части. В соответствии с настоящим изобретением, множество держателей режущего долота 50 прикреплены к первой торцевой стороне 92. Как показано на Рис. 7, множество держателей режущего долота 50 выполнено как единое целое с кольцевым корпусом 90 на первой торцевой стороне 92.

Кольцевой корпус 90 включает в основном прямоугольное поперечное сечение. Однако в некоторых вариантах осуществления кольцевой корпус 90 может включать любую другую подходящую форму поперечного сечения, например, круглое поперечное сечение, овальное поперечное сечение или квадратное поперечное сечение.

Паз инструментальной оправки 46, как показано на Рис. 7, в виде канавки проходящий по окружности вокруг кольцевого корпуса 90, также расположен на первой торцевой стороне 92. Паз инструментальной оправки 46 расположен по направлению внутрь относительно множества симметрично расположенных держателей режущего долота 50.

Кроме того, как показано на Рис. 7, инструментальная оправка 41 также включает выступ инструментальной оправки 48, который проходит от второй торцевой стороне 94. Выступ инструментальной оправки 48 изображен на Рис. 7, как кольцевая втулка, проходящая по окружности вокруг кольцевого корпуса 90 на его дальнем конце. Таким образом, выступ инструментальной оправки 48 расположен по направлению наружу относительно множества симметрично расположенных держателей режущего долота 60.

Инструментальная оправка 41 дополнительно включает по меньшей мере одно отверстие 96, выполненное с возможностью приема штифта 39 (см. Рис 3) и совмещения с по меньшей мере одним отверстием 38 базовой детали 20, когда инструментальная оправка 41 располагается на соответствующей принимающей части