Сцепление

Иллюстрации

Показать всеИзобретение относится к автотранспортным средствам, а более конкретно к устройствам сцепления. Сцепление состоит из первой детали, соединенной с ведущим валом, второй детали, соединенной с ведомым валом, и нажимного элемента, расположенного между указанными деталями. В области силового потока между нажимным элементом и второй деталью сцепления расположен усиливающий механизм с рампами. Усиливающий механизм создает осевое вспомогательное усилие для прижатия нажимного элемента к первой детали сцепления. Рампы расположены постоянно прилегающими друг к другу. Достигается устранение глухих металлических шумов, возникающих при смене нагрузки. 12 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к устройству сцепления для автотранспортного средства, содержащему усиливающий механизм с рампами.

Уровень техники

Устройства сцепления с усиливающим механизмом раскрыты, например, в документах EP 1882862 A2 и EP 1801441 B1. В них описаны рампы как передающие усилие участки поверхностей, расположенные под положительным углом к ведущему валу и на которых осуществляется частичное перенаправление окружного (тангенциального) усилия в дополнительное осевое усилие (сервоусилие). Недостатком подобных сцеплений является то, что при изменении нагрузки, т.е. при переходе от ускорения ведомого вала к его торможению может возникать металлический стук или лязг, вызванный ударением рамп друг о друга. Кроме шумов при работе, такое устройство сцепления также подвержено повышенному износу. Нажимной элемент и вторая часть обычно имеют ровные (плоские) поверхности трения сцепления для фрикционного соединения друг с другом, вследствие чего нажимной элемент часто называют нажимным диском, а вторую часть сцепления - фрикционным диском.

Задачей изобретения является разработка сцепления, в котором можно будет избежать появления металлического стука из-за ударения рамп друг о друга.

Раскрытие изобретения

Поставленная задача решается с помощью устройства, в котором обеспечивается постоянное примыкание рамп друг к другу. Рампы все время совмещены друг с другом и все время прилегают друг к другу. Подобный постоянный контакт между рампами означает, что во всех рабочих состояниях сцепления рампы не отделяются друг от друга, а остаются контактирующими. Таким образом, при правильной работе сцепления рампы не отделяются друг от друга, чтобы при изменении нагрузки, когда меняется направление передаваемого на сцепление крутящего момента, они не могли ударяться друг о друга, создавая металлический стук.

Подобный постоянный контакт рамп друг с другом может быть достигнут с помощью плотного прилегания и стыковки элементов, образующих данные рампы. Для этого рампы могут быть, например, расположены на когтеобразных элементах, проникающих друг в друга с геометрическим замыканием так, что рампы будут прилегать друг к другу. Однако на практике для достижения подобного плотного контакта рамп необходимо соблюдать конструктивно трудоемкие узкие допуски на погрешность формы.

Конструктивно проще будет реализовать постоянное прилегание рамп с помощью силового замыкания. Это может быть достигнуто с помощью постоянного воздействия силы, направленной перпендикулярно рампам. Для этого можно сделать обеспечить удержание соединенных вместе рамп с помощью магнитных или электромагнитных сил. Для этого по меньшей мере одна из прилегающих рамп может быть выполнена в виде постоянного магнита, например намагничена или изготовлена из магнитного материала.

Предпочтительным будет использовать для осевой нагрузки рамп конструктивно нетрудоемкое и надежное, например, при вибрации сцепления, чисто механически действующее устройство. Конструктивно простое прилегание рамп может быть достигнуто при помощи предварительно натянутых пружин.

Для создания вспомогательного усилия рампы могут иметь нормаль к поверхности, имеющую аксиальную и окружную составляющие по отношению к валу. Таким образом, за счет регулировки рамп, т.е. с помощью величины аксиальной составляющей нормалей к поверхностям рамп или поверхностям передачи усилия, может регулироваться величина самоусиления, т.е. аксиального сервоусилия. В предпочтительном варианте так называемый угол схода (наклона рампы) между осевым направлением нормалей к поверхности соответствующих рамп или поверхности передачи усилия составляет более 45°, предпочтительно более 60° или около 70°. При передаче крутящего момента в направлении нормали к поверхности может быть приложена нормальная сила, аксиальной составляющей которой является сервоусилие. Чем больше будет данный угол схода, тем выше будет доля осевой составляющей нормальной силы, т.е. тем больше будет сервоусилие.

Рампы могут образовывать первую и вторую пары, в каждой из которых взаимодействуют первая и вторая рампы. Окружная составляющая (по отношению к валам) нормали рамп первой пары может быть направлена в первом направлении по окружности, а окружная составляющая нормали рамп второй пары - во втором направлении по окружности, противоположном первому. Таким образом, рампы первой пары могут быть установлены в противоположном направлении относительно рамп второй пары. В результате, окружная составляющая нормали рамп первой пары будет направлена по часовой стрелке, а окружная составляющая нормали рамп второй пары - против часовой стрелки.

При включении сцепления, т.е. с возникновением трения обеих деталей сцепления друг о друга, осуществляется передача крутящего момента за счет разной относительной скорости вращения валов. Через рампы первой пары, прилегающие друг к другу и имеющие окружную составляющую нормали, направленную в первом направлении по окружности, может передаваться крутящий момент, действующий в первом направлении по окружности. Аналогичным образом, через рампы второй пары, прилегающие друг к другу и имеющие окружную составляющую, направленную во втором направлении по окружности, может передаваться крутящий момент, действующий во втором направлении по окружности. Таким образом, крутящие моменты могут передаваться в обоих окружных направлениях через первую и втору пары рамп. Поскольку рампы обеих пар постоянно прилегают друг к другу, при смене нагрузки, т.е. при смене окружного направления, отсутствует соударение рамп пары, нагружаемой крутящим моментом во время и после смены направления.

С точки зрения механической силы будет выгодно распределить пары рамп вокруг валов, в частности на одинаковом расстоянии и на одном и том же контуре окружности. Предпочтительным будет чередующееся расположение по окружности первых и вторых пар рамп.

Конструктивно простым образом можно сделать так, чтобы усиливающий механизм содержал пару рамповых компонентов, где первый рамповый компонент содержит первые рампы, а второй рамповый компонент содержит вторые рампы. При этом рамповые компоненты относительно валов могут располагаться на гранях аксиально напротив друг друга, через взаимно ассоциированные рампы. Для передачи крутящего момента первый рамповый компонент может быть установлен так, чтобы ограничивать крутящий момент на первой части сцепления, а второй рамповый компонент может быть установлен так, чтобы ограничивать крутящий момент на второй части сцепления. Поскольку обе части сцепления и, следовательно, нажимной элемент, для обеспечения их функциональности, при расцеплении и замыкании сцепления двигаются аксиально относительно друг друга, например в соответствии с первым аксиальным относительным движением частей сцепления, первый рамповый компонент может быть установлен с возможностью аксиального перемещения на первой части сцепления и/или второй рамповый компонент может быть установлен с возможностью аксиального перемещения на нажимном элементе. Однако, как будет более подробно объяснено ниже, такой вариант расположения является менее предпочтительным из-за резкого отрыва нажимного элемента от второй части сцепления при его расцеплении.

По меньшей мере одна рампа из пары или один рамповый компонент из пары может прилегать под предварительным пружинным напряжением к сопряженной рампе или к другому рамповому компоненту. Первый рамповый компонент может быть прижат с помощью первой пружины в нажимном направлении первого рампового компонента ко второму рамповому компоненту, и/или второй рамповый компонент может быть прижат с помощью пружины против нажимного направления к первому рамповому компоненту. Таким образом, обе пружины могут действовать на рамповые компоненты в противоположных направлениях.

Для отцепления нажимного диска от второй части сцепления, как и в обычной системе сцепления, могут использоваться тангенциальные плоские пружины. Подобное сцепление может иметь в качестве первой части ведущий элемент сцепления, такой как маховик или корзину сцепления, и крышку сцепления, прикрепленную к компоненту сцепления и отогнутую аксиально наружу, причем второй элемент сцепления с ведомой стороны, например фрикционный диск, и нажимной элемент, например нажимной диск, расположены аксиально между компонентом сцепления и крышкой сцепления. При этом тангенциальные плоские пружины упираются, действуя нажимным усилием, между нажимным диском и крышкой картера сцепления. Нажимной диск может механически прижиматься с помощью так называемой дисковой пружины в нажимном направлении против второго элемента сцепления, при этом дисковая пружина должна быть значительно сильнее тангенциальных пружин. Вместе с отсоединением дисковой пружины от нажимного диска при выключении сцепления нажимной диск непосредственно отталкивается тангенциальными пружинами от второй части сцепления против нажимного направления, чтобы таким образом препятствовать проскальзыванию между нажимным диском и первой частью сцепления, увеличивающему износ и длительность включения сцепления. Таким образом, можно исключить действующий на первичный вал коробки передач нежелательный момент ведения. В итоге, вторая пружина может прилагать усилие против нажимного направления на вторую часть рампы и, вместе с этим, на прилегающие рампы, а также одновременно на нажимной диск для его отцепления от второй детали сцепления.

В предпочтительном варианте выполнения вторая пружина выполняет функцию известных из уровня техники тангенциальных пружин. Вследствие этого вторая пружина при отпускании сцепления, т.е. при отцеплении нажимного элемента от второй части сцепления, может оказывать усилие на нажимной элемент против нажимного направления для ускоренного отсоединения нажимного элемента от второй части сцепления. Второй рамповый компонент может прилегать к нажимному элементу сзади в нажимном направлении. Нажимной элемент в замкнутом положении сцепления прилегает сзади к дисковой пружине в прижимном направлении. Вторая пружина может со своей стороны упираться в нажимной элемент спереди и в элемент сцепления сзади в прижимном направлении.

Первый рамповый компонент и/или второй рамповый компонент могут иметь соответственно головную часть с соответствующими ассоциированными рампами на торцах, причем рамповые компоненты расположены друг напротив друга торцами через рампы. Первый рамповый компонент и/или второй рамповый компонент могут иметь головную часть и основание, причем основание расположено в первом направляющем канале на первой части сцепления или во втором направляющем канале на нажимном элементе. Основание может непосредственно примыкать к головной части. Конструктивно просто можно прикрепить первую пружину снаружи к основанию первого рампового компонента и/или вторую пружину снаружи к основанию второго рампового компонента. Пружины имеют соответственно пружинные оси, в направлении которых они проявляют свое воздействие. С точки зрения механической силы будет выгодно расположить пружинные оси в собранном состоянии примерно на одной линии. Также с точки зрения механической силы будет выгодно расположить рамповые компоненты в собранном положении на общей продольной оси. Продольная ось рамповых компонентов и пружинных осей в собранном положении могут совпадать. Рамповые компоненты могут иметь монолитное строение. Также они могут иметь две расположенных вертикально друг к другу срединных продольных секции сечения относительно своих продольных осей в виде зеркально симметричных плоскостей, причем одна из зеркально симметричных плоскостей в собранном состоянии должна быть расположена перпендикулярно нажимному направлению.

Основание первого и/или второго рампового компонента может быть расположено в первом или соответственно втором направляющем канале с возможностью осевого перемещения. Несмотря на прилегание рамп или рамповых компонентов может иметь место относительное перемещение нажимного элемента относительно деталей сцепления, при котором по меньшей мере одна из частей сцепления будет перемещаться по оси.

Коэффициент жесткости второй пружины может быть в несколько раз больше коэффициента жесткости первой пружины. Это конструктивно выгодно, т.к. обе пружины оказывают противоположное воздействие на рампы и имеют одинаковый ход при осевом смещении рамп. Первая пружина может упираться в первый элемент сцепления спереди и в первый рамповый компонент сзади в нажимном направлении. Если первый рамповый компонент может перемещаться аксиально на первом элементе сцепления, то первая пружина будет сжиматься при вышеописанном аксиальном перемещении рамповых компонентов против нажимного направления для размыкания сцепления. В данном случае вторая пружина «работает» против первой пружины и, следовательно, может иметь при одинаковом ходе пружины соответственно большую упругость, чем первая пружина, для поддержания передвижения нажимного элемента против нажимного направления. Коэффициент жесткости второй пружины может быть в пять раз, предпочтительно в 15 раз и идеально в 20 раз больше коэффициента жесткости первой пружины. Чем больше будет коэффициент жесткости второй пружины относительно коэффициента жесткости первой пружины, тем быстрее сможет быть отделен нажимной элемент от второй детали сцепления и, вместе с этим, будет исключено проскальзывание. С возникновением проскальзывания на рампах может возникать описанный ниже опрокидывающий момент и осевое вспомогательное усилие, которые могли бы противодействовать отделению нажимного диска от второй детали сцепления. Коэффициент жесткости первой пружины должен быть настолько высок, чтобы первая пружина могла надежно удерживать рампы или части рамп в открытом положении сцепления, и достаточно мал, чтобы не оказывать отрицательного воздействия на отделение нажимного элемента от второй детали сцепления при размыкании сцепления.

В предпочтительном усовершенствованном варианте сцепления поперечное сечение основания первого и/или второго рампового компонента должны быть меньше поперечного сечения первого или второго направляющего канала. Поскольку, как было описано выше, в предпочтительном варианте выполнения сцепления рампы располагают в головной части соответствующего рампового компонента и их основание может передвигаться по оси в сопряженном направляющем канале, с переносом крутящего момента на рампах относительно основания может возникать опрокидывающий момент, из-за которого основание может переходить в опрокинутое положение в направляющем канале. Вместе с этим созданное крутящим моментом на рампах осевое вспомогательное усилие может действовать в нажимном направлении на нажимной элемент. Таким образом, приложенное снаружи усилие сжатия дисков сцепления может соответственно уменьшить и/или сократить необходимое время сцепления. Наименьший размер и/или площади поверхности основания и направляющего канала могут быть выполнены за счет конструкции или материала таким образом, чтобы они были способны самостоятельно замедлять возможное перемещение по оси соответствующего основания при его опрокидывании в направляющем канале. Преимущественно, чтобы материал был таким, чтобы, по крайней мере, места, в которых основание и направляющий канал в наклонном положении могли прилегать друг к другу с фрикционным замыканием и имели в данном сочетании максимальный коэффициент трения для достижения максимального самостоятельного замедления.

Для улучшения самозамедления первого рампового компонента можно сделать так, чтобы основание в месте, где оно введено в первый направляющий канал, имело расположенные на расстоянии друг от друга направленные наружу выступы, в которые упирается первый рамповый компонент в опрокинутом положении. В частности, выступы должны быть расположены на внешних сторонах основания и направлены в окружном направлении. Могут быть предусмотрены два выступа в плоскости поперечного сечения основания или перпендикулярно к нажимному направлению, аксиально расположенные на расстоянии друг от друга. Через эти выступы основание соответствующего рампового компонента может при передаче крутящего момента локально прилегать вдоль оси внутри направляющего канала. Чем меньше осевое расстояние между обоими выступами, тем больше будет самозамедление, создаваемое результирующим опрокидывающим моментом.

С точки зрения механики будет выгодно расположить по меньшей мере один рамповый компонент в соответствующем направляющем канале без возможности скручивания. Также будет выгодно закрепить по меньшей мере одну из пружин на соответствующем рамповом компоненте, в частности на основании соответствующего рампового компонента, без возможности прокручивания. Для этого основание и пружина должны иметь прямоугольное сечение.

Для создания равномерно распределенного по периметру осевого вспомогательного усилия и для устойчивого отделения нажимного диска от второго элемента сцепления усиливающий механизм может быть снабжен рядом пар рамповых компонентов, радиально расположенных относительно валов по периметру на одинаковом расстоянии друг от друга. Предпочтительно, чтобы пары рамповых компонентов имели одинаковое строение.

Краткое описание чертежей

Далее изобретение более подробно рассматривается при помощи представленных на чертеже одного из примеров конструкции сцепления. Изображения на чертежах для большей ясности выполнены чисто схематически.

На них показаны:

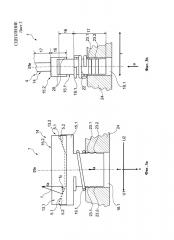

Фиг.1 - схематический радиальный разрез верхней половины обычного сцепления,

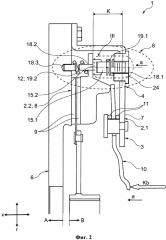

Фиг.2 - схематический радиальный разрез верхней половины сцепления с усиливающим механизмом по изобретению,

Фиг.3a - увеличенный фрагмент III с Фиг.2,

Фиг.3b увеличенный фрагмент III с Фиг.3a, повернутый на 90°,

Фиг.4a и 4b - слегка расширенные по сравнению с Фиг.3a увеличенные фрагменты III с указанными соотношениями сил при разъединенном сцеплении без передачи крутящего момента; и

Фиг.5a и 5b - слегка расширенные по сравнению с Фиг.3a увеличенные фрагменты III с указанными соотношениями сил при передаче крутящего момента.

Осуществление изобретения

На Фиг.2-5 схематически показано сцепление 1 в различных видах и фрагментах. На Фиг.1 показано традиционное сцепление 1', условные обозначения которого для отличия от соответствующего изобретению сцепления 1 отмечены апострофом.

Сцепление 1, 1' имеет первую деталь 2.1, 2.1' сцепления, соединенную с ведущим валом A, вторую деталь 2.2, 2.2' сцепления, соединенную с ведомым валом B, и нажимной элемент, выполненный в виде нажимного диска 3, 3', расположенный между деталями 2.1, 2.1', 2.2, 2.2' сцепления. Соответствующее изобретению сцепление 1 в остальном имеет строение, схожее с показанным на Фиг.1 традиционным сцеплением 1'. В области силового потока K между первой деталью 2.1 сцепления и нажимным диском 3 расположен усиливающий механизм 4 с рампами 5.1, 5.2 для создания осевого вспомогательного усилия V для прижатия нажимного диска 3,3' в нажимающем направлении а ко второй детали сцепления 2.2.

Представленный здесь вариант выполнения соответствующего изобретению сцепления 1 местами имеет конструктивное строение, схожее с показанным на Фиг.1 традиционным сцеплением 1'. В частности, первая деталь сцепления 2.1, 2.1' имеет маховик 6, 6' и прочно соединенную с маховиком 6, 6' изогнутую против нажимного направления а крышку 7, 7' картера сцепления. Вторая деталь 2.2, 2.2' сцепления выполнена в виде фрикционного диска 8, 8' с двусторонними фрикционными накладками 9, 9'. Нажимной диск 3,3' и фрикционный диск 8, 8' расположены между крышкой 7, 7' картера сцепления и маховиком 6, 6'. При замкнутом сцеплении 1, 1' (Фиг.1 и 2) фрикционный диск 8, 8' постоянно прижимается нажимным диском 3, 3' к маховику 6, 6'. Для этого предусмотрена соответствующая дисковая пружина 10, 10', оказывающая прижимное усилие T на нажимной диск 3, 3'. В данном состоянии крутящий момент двигателя полностью передается через сцепление 1, 1'. Дисковые пружины 10, 10' расположены на проволочных кольцах 11, 11' и могут перемещаться между двумя положениями - закрытым (Фиг.1 и 2) и открытым (не показано). При приведении в действие сцепления 1, 1' на дисковую пружину 10, 10' оказывается приводное сцепляющее усилие Kb, Kb', вследствие чего радиальные выступы дисковой пружины 10, 10' откидываются на проволочных кольцах 11, 11' из закрытого положения в не показанное открытое положение, в котором они отсоединены от нажимного диска 3, 3' против прижимного направления a. Вместе с этим фрикционный диск 8, 8' также отсоединяется от нажимного диска 3, 3' и маховика 6, 6'; крутящий момент двигателя сцеплением 1, 1' не передается. Во избежание нежелательного проскальзывания на сцеплении 1, 1' тангенциальные плоские пружины 12, 12' при разъединении сцепления отводят нажимной диск 3, 3' от фрикционного диска 8, 8'.

В соответствии с изобретением рампы 5.1, 5.2 должны постоянно прилегать друг к другу. Рампы 5.1,5.2 прилегают друг к другу во всех рабочих состояниях сцепления 1. На представленном примере сцепления 1 рампы 5.1, 5.2 непрерывно прилегают друг к другу с силовым замыканием. Это можно увидеть на Фиг.4 и 5, где показано распределение сил на рампах 5.1, 5.2 при передаче крутящего момента (Фиг.5) и при разомкнутом сцеплении 1 (Фиг.4), т.е. без передачи крутящего момента на сцеплении 1, которое ниже будет описано более подробно. В частности, на Фиг.4a и 5a показаны силы, действующие на первую рамповую пару 13.1, а на Фиг.4b и 5b - силы, действующие на вторую рамповую пару 15.2 и на нажимной диск 3. Передача крутящего момента осуществляется, когда пара трения, детали сцепления 2,1, 2,2 и нажимной диск 3 приходят в соприкосновение.

Каждая рампа 5.1, 5.2 имеет нормаль f к плоскости с осевым компонентом fa относительно валов A, B и окружным компонентом fu относительно валов A, B (Фиг.3a). Рампы 5.1, 5.2 попарно взаимодействуют в виде первой пары 13.1 рамп и второй пары 13.2 рамп. В каждую пару 13.1, 13.2 рамп входят первая рампа 5.1 и вторая рампа 5.2, причем окружная составляющая направления fu рамп 5.1, 5.2 первой пары 13.1 рамп указывает в первом окружном направлении u1, a окружная составляющая направления fu рамп 5.1, 5.2 второй пары 13.2 рамп указывает во втором окружном направлении u2, противоположном первому окружному направлению u1.

Когда сцепление 1 передает крутящий момент с последующим созданием окружного усилия U на усиливающие механизмы, между рампами 5.1, 5.2 возникает нормальное усилие N (Фиг.5). При этом осевая составляющая нормального усилия N является вспомогательным усилием V, поддерживающим дисковые пружины 10 при прижатии нажимного диска 3. Данный крутящий момент или его окружное усилие могут быть направлены в первом окружном направлении u1, или втором окружном направлении u2, или по, или против часовой стрелки. В обоих случаях на рампах 5.1, 5.2 возникает нормальное усилие N со вспомогательным усилием V в виде осевой составляющей направления.

Усиливающий механизм 4 имеет ряд пар 14 рамповых компонентов, расположенных на одинаковом расстоянии относительно валов A, B по периметру и на окружности (не показано). Каждая пара 14 рамповых компонентов состоит из первого рампового компонента 15.1 с первыми рампами 5.1 и второго рампового компонента 15.2 со вторыми рампами 5.2, причем рамповые компоненты 15.1, 15.2 торцами прилегают друг к другу через рампы 5.1, 5.2. Каждая пара 14 рамповых компонентов состоит из первой рамповой пары 13.1 и второй рамповой пары 13.2. Нормальное усилие N и вместе с ним вспомогательное усилие V в качестве осевой составляющей силы возникают как реакция на окружное усилие U в первом окружном направлении u1 на первой рамповой паре 13.1 (Фиг.4) и на окружное усилие (не показано) во втором окружном направлении u2 на второй рамповой паре 13.2.

Рамповые компоненты 15.1, 15.2 состоят из головной части 16 и основания 17. Первый рамповый компонент 15.1 упирается своим основанием 17 без возможности прокручивания и с возможностью перемещения по оси r в первый направляющий канал 18.1 на первой детали 2.1 сцепления. Второй рамповый компонент 15.2 упирается своим основанием 17 без возможности прокручивания во второй направляющий канал 18.2 на нажимном диске 3, причем основание 17 выходит за пределы нажимного диска 3 и направляет на своей задней стороне тангенциальную плоскую пружину 12. Эта пружина направляется штифтом 18.3 на боковой стенке маховика. Второй рамповый компонент 15.2 располагается своей головной частью 16 спереди на нажимном диске 3 вдоль нажимного направления а от первого рампового компонента 15.1 до второго рампового компонента 15.2.

Рамповые компоненты 15.1, 15.2 постоянно прижаты друг к другу под пружинным напряжением. Для этого предусмотрена сопряженная с первым рамповым компонентом 15.1 первая пружина 19.1, упирающаяся в головную часть 16 первого рампового компонента 15.1 и в первую деталь сцепления 2.1 со стороны внешних граней первого направляющего канала 18.1. Эта первая пружина 19.1 прижимает первый рамповый компонент 15.1 в нажимном направлении a ко второму рамповому компоненту 15.2. Дополнительно предусмотрена вторая пружина 19.2, упирающаяся между нажимным диском 3 и маховиком 6 и отсоединяющая нажимной диск 3 от второй детали 2.2 сцепления при размыкании сцепления. Обе пружины 19.1, 19.2 располагаются на одной оси fe, лежащей на одной линии с продольными осями 1 рамповых компонентов 15.1, 15.2. Пружины 19.1, 19.2 и рамповые компоненты 15.1, 15.2 расположены зеркально симметрично относительно плоскости чертежа на Фиг.3a или Фиг.3b. Коэффициент жесткости второй пружины 19.2 примерно в 20 раз больше коэффициента жесткости первой пружины 19.1. Обе пружины 19.1, 19.2 имеют спиральную форму, причем первая пружина 19.1 имеет прямоугольное, а вторая пружина 19.2 круглое сечение.

Для задания относительного угла между рамповыми компонентами 15.1, 15.2, на головной части 16 второго рампового компонента 15.2 предусмотрены боковые направляющие стенки 20, проходящие сбоку по головной части 16 первого рампового компонента 15.1 (Фиг.3b). Первый рамповый компонент 15.1 расположен основанием 17 с возможностью перемещения в осевом направлении r в первом направляющем канале 18.1. Поскольку оба рамповых компонента 15.1, 15.2 расположены между двумя неподвижно расположенными элементами, маховиком 6 и крышкой картера сцепления 7, за счет возможности перемещения по оси первого рампового компонента 15.1 в первом направляющем канале 18.1 происходит относительное перемещение нажимного диска 3 относительно первой детали 2.1 сцепления. Такое относительное перемещение осуществляется за счет подъема нажимного диска 3 от второй детали 2.2 сцепления против нажимного направления a, при этом при подъеме нажимного диска 3 от второй детали 2.2 сцепления крутящий момент сцеплением 1 не передается. Вторая пружина 19.2 выполняет функцию тангенциальной плоской пружины 12, прижимая нажимной диск 3 и вместе с этим оба рамповых компонента 13.1, 13.2 против нажимного направления a, и одновременно удерживая рампы 5.1, 5.2 прижатыми друг к другу. Одновременно с этим первая пружина 18.1 оказывает меньшее усилие 19.2 в нажимном направлении a против второй пружины 19.2, что обеспечивает постоянное прилегание рамп 5.1, 5.2 друг к другу. Поскольку тангенциальная плоская пружина 12 при подъеме нажимного диска 3 частично разгружается, она передает только остаточное прижимное усилие LR на рампы 5.1, 5.2 с нормальной силой N, меньшей, чем опорная реакция рамп 5.1, 5.2, причем сила натяжения G первой пружины 19.1 уравновешена остаточной силой LR второй пружины 19.2 (Фиг.4).

На Фиг.5 показано соотношение сил на рамповых компонентах 15.1, 15.2 и в первом направляющем канале 18.2 при передаче крутящего момента и, вместе с этим, окружного усилия U в первом окружном направлении u1, причем сцепление 1 включено. Через дисковую пружину 10 передается сжимающее усилие T на нажимной диск 3, при этом сжимающее усилие T дисковой пружины 10 значительно больше силы натяжения L второй пружины 19.2 (тангенциальной плоской пружины 12). На рампы 5.1, 5.2 действует нормальное усилие N, которое значительно превышает нормальное усилие N на Фиг.4 при разомкнутом сцеплении 1. В замкнутом положении сцепления 1 от второго рампового компонента 15.2 на первый рамповый компонент 15.1 действует окружное усилие U. Благодаря этому на первый рамповый компонент 15.1 действует опрокидывающий момент, из-за которого он переворачивается в первом направляющем канале 18.1 и прилегает внутри к первому направляющему каналу 18.1 в точках 21.1, 21.2 прилегания. Величина опрокидывающего момента также зависит от расстояния рамп 5.1, 5.2 до точек 21.1, 21.2 прилегания, в которых основание 17 прилегает внутри первого направляющего канала 18.1.

Для переворачивания первого рампового компонента 15.1 в первом направляющем канале 18.1 основание 17 имеет размер меньше, чем первый направляющий канал 18.1. Эта разница достаточно мала и, следовательно, плохо различима на рисунке. Если оказываемый опрокидывающий момент является достаточно большим, происходит фиксация или самозамедление первого рампового компонента 15.1 в первом направляющем канале 18.1, которое действует при этом как опора, что позволяет увеличить действующее на рампы 5.1,5.2 вспомогательное усилие V и направить его в нажимном направлении a.

Как показано на Фиг.3a и 3b, основание 17 и первый направляющий канал 18.1, как и первая пружина 19.1 имеют прямоугольное сечение с двумя узкими сторонами 22, благодаря чему основание 17 в первом направляющем канале 18.1 и первая пружина 19.2 расположены на основании 17 без возможности прокручивания.

Для создания определенных точек 21.1, 21.2 прилегания и минимизации возможного износа из-за опрокидывания при самозамедлении против осевого перемещения, на обеих коротких сторонах 22 основания 17 на одинаковой высоте расположены по два выступа 23.1, 23.2 с закругленным профилем. Выступы 23.1, 23.2 на каждой короткой стороне 22 расположены друг от друга на расстоянии b. При этом оба задних выступа 23.1 имеют в нажимном направлении а первую контактную точку 21.1, а оба передних выступа 23.2 в нажимном направлении а имеют, соответственно, переднюю контактную точку 21.2. Как обозначено на Фиг.5a, под воздействием окружного усилия U, показанного в первом окружном направлении u1, нижний выступ 23.1 правой короткой стороны 22 образует первую контактную точку 21.1, в которой первый рамповый компонент 15.1 переворачивается внутрь в опрокинутое положение. Вторая контактная точка 21.2 образована передним выступом 23.2 на правой короткой стороне 22, в которой первый рамповый компонент 15.1 в опрокинутом внутреннем положении упирается в первый направляющий канал 18.2. Аналогичным образом, под воздействием окружного усилия во втором окружном направлении u2, согласно Фиг.4a, правый задний выступ 23.1 образует первую контактную точку 21.1 и, следовательно, поворотную точку для переворачивания, а левый передний выступ 23.2 образует вторую контактную точку 21.2, на которую опирается основание первого рампового компонента 15.1 внутри первого направляющего канала 18.2.

Из-за геометрии расстояние b должно быть больше нуля, чтобы первый рамповый компонент 15.1 в перевернутом положении лежал на выступах 23 заданным образом и не прилегал к другим ненужным местам. С другой стороны, чтобы получить максимальную реакцию R1, R2 на выступах 23.1, 23.2, расстояние b должно быть минимальным. С помощью реакционных сил R1, R2 одновременно определяется сила трения μ1R1 или сила трения μ2R2, необходимая для самозамедления первого рампового компонента 15.1. Если, как задумано, силы трения μ1R1, μ2R2 в сумме будут больше вспомогательного усилия V, скольжение соответствующего рампового компонента 15.1 в направляющем канале 18.1 будет невозможно.

Для лучшего направления первого рампового компонента 15.1 на крышке картера сцепления 7 на ней расположена направляющая гильза 24 с первым направляющим каналом 18.1.

Предложенная конструкция сцепления 1 представлена на примере конкретной общепринятой конструктивной формы сцепления без ограничения притязаний. Подразумевается, что соответствующий изобретению принцип может быть также реализован в любой другой подходящей конструкции традиционного сцепления.

СПИСОК ОБОЗНАЧЕНИЙ

| 1, 1' | Сцепление |

| 2.1; 2.1' | Первая деталь сцепления |

| 2.2; 2.2' | Вторая деталь сцепления |

| 3, 3' | Нажимной диск |

| 4 | Усиливающий механизм |

| 5.1 | Первая рампа |

| 5.2 | Вторая рампа |

| 6, 6' | Маховик |

| 7, 7' | Крышка картера сцепления |

| 8, 8' | Фрикционный диск |

| 9, 9' | Фрикционная накладка |

| 10, 10' | Дисковая пружина |

| 11, 11' | Проволочное кольцо |

| 12, 12' | Тангенциальная плоская пружина |

| 13.1 | Первая пара рамп |

| 13.2 | Вторая пара рамп |

| 14 | Пара рамповых компонентов |

| 15.1 | Первый рамповый компонент |

| 15.2 | Второй рамповый компонент |

| 16 | Головная часть |

| 17 | Основание |

| 18.1 | Первый направляющий канал |

| 18.2 | Второй направляющий канал |

| 18.3 | Опора |

| 19.1 | Первая пружина |

| 19.2 | Вторая пружина |

| 20 | Направляющая стенка |

| 21.1 | Первая контактная точка |

| 21.2 | Вторая контактная точка |

| 22 | Короткая сторона |

| 23.1 | Задний выступ |

| 23.2 | Передний выступ |

| 24 | Направляющая гильза |

| a | Нажимное направление |

| b | Расстояние |

| fe | Пружинная ось |

| f | Нормаль к плоскости |

| fu | Окружная составляющая направления |

| fa | Осевая составляющая направления |

| l | Продольная ось |

| r | Радиальное направление |

| u1 | Первое окружное направление |

| u2 | Второе окружное направление |

| x | Осевое направление |

| A | Ведущий вал |

| B | Ведомый вал |

| C | Сила натяжения первой пружины |

| K | Область силового потока |

| Kb, Kb' | Приводное усилие сцепления |

| L | Сила натяжения (тангенциальной плоской пружины) |

| LR | Остаточное натя |