Мелкозернистая бетонная смесь

Иллюстрации

Показать всеИзобретение относится к составам мелкозернистых литых и самоуплотняющихся бетонных смесей для получения высокопрочных песчаных бетонов и может быть использовано для изготовления как монолитных, так и сборных изделий и конструкций, используемых в строительстве, где по технологии требуется повышенная текучесть смеси на стадии применения, высокая ранняя и проектная прочность бетона. Технический результат - утилизация многотоннажных отходов; снижение расхода портландцемента и повышение предела прочности при изгибе в раннем (1 суток) и проектном (28 суток) возрасте, при сжатии - в проектном возрасте до уровня высокопрочных песчаных бетонов (класса В60 и выше); повышение подвижности мелкозернистых бетонных смесей до показателей самоуплотняющихся бетонных смесей, не требующих виброуплотнения; расширение номенклатуры мелкозернистых бетонов высокой прочности из самоуплотняющихся смесей с возможностью применения в их составе портландцементов сниженных марок (не выше М400), кварцевых песков с модулем крупности не более 1,6. Мелкозернистая бетонная смесь, включающая цемент, заполнитель, воду и добавку, дополнительно содержит микрокальцит с содержанием карбоната кальция СаСО3 не менее 97%, в качестве цемента содержит портландцемент бездобавочный с активностью 33-41 МПа и с показателем нормальной густоты цементного теста не более 26%, в качестве добавки содержит суперпластификатор на основе поликарбоксилатного эфира, а в качестве заполнителя - кварцевый песок с модулем крупности не менее 1,4 при следующем соотношении компонентов, мас.%: портландцемент бездобавочный с активностью 33-41 МПа и с показателем нормальной густоты цементного теста не более 26% 23,7-31,1, кварцевый песок с модулем крупности не менее 1,4 35,6-45,1, микрокальцит с содержанием карбоната кальция СаСО3 не менее 97% 13,0-27,3, суперпластификатор на основе поликарбоксилатного эфира 0,24-0,29, вода – остальное. 7 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к составам мелкозернистых литых и самоуплотняющихся бетонных смесей для получения высокопрочных песчаных бетонов и может быть использовано для изготовления как монолитных, так и сборных изделий и конструкций, используемых в строительстве, где по технологии требуется повышенная текучесть смеси на стадии применения, высокая ранняя и проектная прочность бетона.

Известен бетон песчаный, полученный из смеси, включающей портландцемент, кварцевый песок с модулем крупности 2,7-3,2, наполнитель - шлам химической водоочистки (ШХВО), гиперпластификатор «Melflux 2651 F», воду, водоудерживающую добавку в виде микрокремнезема, при следующем соотношении компонентов, мас. %: портландцемент 16,7-18,4, кварцевый песок 68,4-70,0, ШХВО 1,2-2,5, микрокремнезем 0,8-2,8, гиперпластификатор «Melflux 2651 F» 0,08-0,09, вода 8,91-10,11, при этом удельная поверхность ШХВО составляет от 1200 до 1300 м2/кг [1. Патент RU №2569947 С1, МПК С04В 28/04, С04В 18/04, С04В 24/24, С04В 103/46. Опубликовано 10.12.2015. Бетон песчаный].

Недостатком данного технического решения является недостаточно высокая прочность песчаного бетона при сжатии в возрасте 28 суток, недостаточно высокая подвижность самоуплотняющейся бетонной смеси со значениями осадки и расплыва стандартного конуса, не превышающими 25 и 60 см соответственно, а также необходимость применения высокомарочных портландцементов с маркой не ниже М500.

Известна мелкозернистая самоуплотняющаяся бетонная смесь, включающая портландцемент с удельной поверхностью 360 м2/кг, кварцевый песок с модулем крупности Мкр=1,9, кварцевый наполнитель с удельной поверхностью 100 м2/кг, суперпластификатор на основе поликарбоксилатного эфира Glenium® ACE 430, ускоритель твердения X-SEED 100® и воду, отличающаяся тем, что она приготовлена путем затворения водой портландцемента, указанного кварцевого песка и указанного кварцевого наполнителя при водотвердом отношении 0,112-0,128 и перемешивания до однородности с последующим добавлением указанного суперпластификатора и указанного ускорителя твердения и дополнительным перемешиванием до приобретения литой консистенции при следующем соотношении компонентов, мас. %: портландцемент 44,2-44,7, указанный кварцевый песок 33,1-39,1, указанный кварцевый наполнитель 5,6-11,1, суперпластификатор Glenium® АСЕ 430 0,3-0,4, ускоритель твердения X-SEED 100® 0,2, вода 10-11,1 [2. Патент RU №2603991 С1, МПК С04В 28/04, С04В 24/24, С04В 103/32, С04В 103/14, С04В 111/62. Опубликовано 10.12.2016. Мелкозернистая самоуплотняющаяся бетонная смесь].

Недостатком данного технического решения является повышенный расход портландцемента (более 40 мас. %) при недостаточно высокой ранней прочности в возрасте 1 суток, не превышающей 22 МПа, и подвижности самоуплотняющейся бетонной смеси с расплывом из конуса Хегерманна (форма-конус от встряхивающего столика, ГОСТ 310.4) 220-240 мм.

Наиболее близким аналогом по технической сущности к заявленному изобретению является бетонная смесь, включающая цемент, заполнитель, воду и добавку, тонкодисперсный молотый кварцевый песок с содержанием диоксида кремния SiO2 более 94%, в котором содержание тонкодисперсных частиц со средним диаметром менее 3,9 мкм составляет более 50%, в качестве цемента содержит портландцемент, а в качестве добавки содержит «Петролафс», а в качестве заполнителя - песок речной с модулем крупности 1,9 при следующем соотношении компонентов, мас. %: портландцемент 30,83-33,94, указанный тонкодисперсный молотый кварцевый песок 1,78-3,55, песок речной с модулем крупности 1,9 55,5-56,00, добавка «Петролафс» 0,28-0,42, вода - остальное [3. Патент RU №2482086 С1, МПК С04В 28/04, С04В 14/06, С04В 24/16, С04В 111/20. Опубликовано 20.05.2013. Бетонная смесь].

Недостатком данного технического решения [3] является низкая подвижность бетонной смеси со значением расплыва конуса Хегерманна (форма-конус от встряхивающего столика, ГОСТ 310.4) 114-115 мм; повышенный расход вяжущего при недостаточно высокой прочности песчаного бетона при изгибе в возрасте 1 и 28 суток и при сжатии в возрасте 28 суток; необходимость применения высокомарочных портландцементов с маркой не ниже М500, а также средних и крупных песков с модулем крупности 1,9 и более.

Задачами изобретения являются повышение предела прочности при изгибе в раннем (1 суток) и проектном (28 суток) возрасте, при сжатии - в проектном возрасте до уровня высокопрочных песчаных бетонов (класса В60 и выше) без применения ускорителей твердения; расширение номенклатуры высокопрочных мелкозернистых бетонов с возможностью применения в их составе портландцементов сниженных марок (не выше М400), мелких и очень мелких кварцевых песков с модулем крупности не более 1,6; утилизация многотоннажных отходов за счет использования в рецептуре техногенных песков; повышение подвижности бетонных смесей до показателей самоуплотняющихся, не требующих виброуплотнения.

Техническим результатом является улучшение реотехнологической эффективности рецептуры за счет применения эффективного поликарбоксилатного суперпластификатора и увеличения объема цементно-минерального теста, позволяющее увеличить раздвижку зерен заполнителя и повысить текучесть бетонной смеси при сниженном ее водоотделении (расслоении). Оптимально подобранные химико-минералогический и гранулометрический состав компонентов способствовал достижению еще одного технического результата - получению более плотной упаковки компонентов, снижению пористости структуры материала, а также способствовали быстрому набору прочности при сжатии и изгибе и повышению прочностных характеристик в раннем и проектном возрасте.

Поставленная задача достигается тем, что мелкозернистая бетонная смесь, включающая цемент, заполнитель, воду и добавку, дополнительно содержит микрокальцит с содержанием карбоната кальция СаСО3 не менее 97%, в качестве цемента содержит портландцемент бездобавочный с активностью 33-41 МПа и с показателем нормальной густоты цементного теста не более 26%, в качестве добавки содержит суперпластификатор на основе поликарбоксилатного эфира, а в качестве заполнителя - кварцевый песок с модулем крупности не менее 1,4 при следующем соотношении компонентов, мас. %:

| портландцемент бездобавочный с активностью 33-41 МПа | |

| и с показателем нормальной густоты цементного теста не более | |

| 26% | 23,7-31,1 |

| кварцевый песок с модулем крупности не менее 1,4 | 35,6-45,1 |

| микрокальцит с содержанием карбоната кальция СаСО3 | |

| не менее 97% | 13,0-27,3 |

| суперпластификатор на основе поликарбоксилатного эфира | 0,24-0,29 |

| вода | Остальное |

Мелкозернистая бетонная смесь дополнительно содержит минеральную добавку - микрокремнезем конденсированный неуплотненный с содержанием аморфного кремнезема SiO2 не менее 85% и удельной поверхностью 12-25 м2/г в количестве, мас. %: 3,19-5,06.

В качестве минеральной добавки может быть использован метакаолин с содержанием аморфного глинозема Al2O3 не менее 40%, аморфного кремнезема SiO2 - не менее 50%, аморфизацией структуры алюмосиликата не менее 90% и удельной поверхностью 1,2-2,5 м2/г в количестве, мас. %: 3,19-5,06.

В качестве минеральной добавки может быть использована смесь из микрокремнезема конденсированного неуплотненного с содержанием аморфного кремнезема SiO2 не менее 85% и удельной поверхностью 12-25 м2/г и метакаолина с содержанием аморфного глинозема Al2O3 не менее 40%, аморфного кремнезема SiO2 - не менее 50%, аморфизацией структуры алюмосиликата не менее 90% и удельной поверхностью 1,2-2,5 м2/г в количестве, мас. %: 3,19-5,06.

В качестве заполнителя в мелкозернистой бетонной смеси может быть использован природный кварцевый песок фракции менее 0,63 мм с модулем крупности не менее 1,4.

В качестве заполнителя может быть использован также обожженный кварцевый формовочный песок литейного производства со средним размером зерна не менее 0,3 мм, модулем крупности не менее 1,6, коэффициентом однородности не менее 70%, массовой долей диоксида кремния SiO2 не менее 93% и глинистых составляющих не более 2%.

Микрокальцит с содержанием карбоната кальция СаСО3 не менее 97% может быть использован с частицами размером не более 120 мкм - не менее 98%, размером не более 60 мкм - не менее 50%, размером менее 20 мкм - не более 7%.

В качестве добавки может быть использован суперпластификатор на основе поликарбоксилатного эфира марки «Melflux 5581 F».

Для изготовления составов бетонной смеси в соответствии с изобретением использовались:

- портландцемента классов ЦЕМ I 32,5Б и ЦЕМ I 42,5Б и нормальной густотой 25-26% производства ОАО «Мордовцемент», ГОСТ 31108-2003 «Цементы общестроительные. Технические условия». С целью оптимизации расхода цемента в составах и корректного сравнения свойств вяжущих изобретения и прототипа [3] перед изготовлением бетонных смесей производилась оценка активности вяжущего по ГОСТ 310.4-81 «Цементы. Методы определения предела прочности при изгибе и сжатии», в результате которой исследуемый показатель для первого и второго видов портландцемента составил 33 и 41 МПа, что соответствует маркам ПЦ 300 Д0 и ПЦ 400 Д0, ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия»;

- тонкодисперсный наполнитель для повышения содержания дисперсной фазы вяжущего - микрокальцит КМ 100 компании ООО «Полипарк» (г. Москва) по ГОСТ Р 56775-2015 и ТУ 5743-002-63925093-2009 с содержанием карбоната кальция СаСO3 - 97-98% и следующим гранулометрическим составом: наибольший размер частиц (d 98%) - 120 мкм, средний размер частиц (d 50%) - 30-60 мкм, частицы размером менее 20 мкм - не более 7%;

- микрокремнезем конденсированный неуплотненный (МК-85) производства ОАО «Кузнецкие ферросплавы», г. Новокузнецк по ТУ 5743-048-02495332-96 с содержанием оксида кремния SiO2 85-92%, удельной поверхностью 12-25 м2/г и следующим гранулометрическим составом: частицы менее 2,0 мкм - 90%, средний размер частиц - 0,2 мкм;

- высокоактивный метакаолин белый производства ООО «Синерго» (ВМК-40), г. Магнитогорск по ТУ 572901-001-65767184-2010 с аморфизацией структуры алюмосиликата на уровне 90-92% и содержанием основных оксидов: Al2O3 - 43,8%, SiO2 - 53,4%; удельной поверхностью - 1,2-2,5 м2/г; средним размером частиц - 2,0 мкм;

- суперпластификатор Melflux 5581 F - порошковый продукт, получаемый методом распылительной сушки на основе модифицированного полиэфиркарбоксилата, производства BASF Construction Solutions (Trostberg, Германия);

- вода для бетонов и строительных растворов по ГОСТ 23732-2011;

- природный кварцевый песок Новостепановского карьера Республики Мордовия с модулем крупности 1,6 и содержанием пылеватых и глинистых частиц 1,6%, ГОСТ 8736-2014 «Песок для строительных работ. Технические условия». В результате фракционирования песка и отбора фракции менее 0,63 мм модуль крупности изменился до значения 1,4;

- обожженный кварцевый формовочный песок марки 1К1O203 (карьер Ульяновской области ООО «Ташлинский ГОК», ГОСТ 2138-91), используемый при вакуумно-пленочной формовке литейного производства предприятия ООО «ВКМ Сталь» (г. Саранск) с первоначальными характеристиками (до обжига): средний размер зерна 0,3 мм, модуль крупности 1,6 и коэффициент однородности 79%, массовая доля диоксида кремния SiO2 99,4-99,5% и глинистых составляющих 0,14-0,18%.

Отличием предлагаемого решения от прототипа [3] является вид используемого пластификатора и наполнителей. Пластификатор представляет собой поликарбоксилатный суперпластификатор IV поколения «Melflux 5581 F», имеющий структуру привитого сополимера, состоящего из основной цепи и нанизанных на нее боковых ответвлений [Василик П.Г., Голубев И.В. Особенности применения гиперпластификаторов Melflux® // Строительные материалы. 2003. №9. С. 24-26], и позволяющего значительно снизить водопотребность (до 30% и больше) и увеличить. подвижность цементных систем.

В качестве наполнителя применяется тонкоизмельченная мраморная мука - микрокальцит, состоящая преимущественно из карбоната кальция (СаСО3 не менее 97%). СаСО3 обладает низкой растворимостью, не образует кристаллогидратов, химически не взаимодействует с водой и содержит катионы, входящие в состав большинства клинкерных минералов.

Другим отличием от прототипа является введение водоудерживающих активных минеральных добавок: силикатной - микрокремнезема с содержанием SiO2 не менее 85%, алюмосиликатной - метакаолина с близким процентным содержанием (около 50%) SiO2 и Al2O3.

Между совокупностью существенных признаков заявляемого изобретения и достигаемыми техническими результатами существует причинно-следственная связь.

Согласно прототипу [3] при введении добавки Петролафс (ТУ 5745-005-13453677-2007) в количестве 0,8-1,2% от массы цемента происходит снижение водопотребности бетонной смеси до 26%. Известно по данным работ [Василик П.Г., Голубев И.В. Особенности применения гиперпластификаторов Melflux® // Строительные материалы. 2003. №9. С. 24-26; Современные суперпластификаторы и разжижители для бетона. Специализированный производственно-практический справочник. Под редакцией Ложкина В.П. Калининград, 2013. 145 с.], а также собственным исследованиям [Низина Т.А., Кочетков С.Н., Пономарев А.Н., Козеев А.А. Оценка эффективности влияния наномодификаторов на прочностные и реологические характеристики цементных композитов в зависимости от вида пластифицирующих добавок // Региональная архитектура и строительство. 2013. №2. С. 43-49], что поликарбоксилатные суперпластификаторы Melflux обеспечивают более высокий водоредуцирующий эффект (более 30%) при меньших требуемых дозировках (до 0,8% от массы цементов). Этим, в частности, можно объяснить повышенную эффективность пластифицирования при применении пластификатора Melflux 5581 F по сравнению с добавкой Петролафс, являющейся ускорителем твердения с пластифицирующим эффектом [Современные суперпластификаторы и разжижители для бетона. Специализированный производственно-практический справочник. Под редакцией Ложкина В.П. Калининград, 2013. 145 с.].

Повышение подвижности бетонных смесей при введении в состав чистого карбонатного наполнителя - микрокальцита объясняется улучшением пластифицирующей способности суперпластификатора за счет улучшенной совместимости в системе «портландцемент-суперпластификатор-микрокальцит-вода» по сравнению со смесями, содержащими молотый кварцевый песок прототипа [3].

Улучшение процессов гидратации в цементных системах с наполнением микрокальцитом, а также повышение реотехнологических показателей при максимальном снижении водоцементного отношения дают возможность быстрого набора прочности мелкозернистых бетонов (21,2-48,2 МПа при сжатии на первые сутки твердения) без необходимости использования ускорителей твердения, каким является добавка Петролафс.

В силу того, что самоуплотняющиеся бетонные смеси с большим количеством тонкодисперсных компонентов имеют склонность к расслоению и водоотделению, в составы вводились ультрадисперсные минеральные добавки: микрокремнезем конденсированный неуплотненный (МК) (85-92% SiO2, удельная поверхность - 12-25 м2/г, средний размер частиц - 0,2 мкм), являющийся отходом производства кремнийсодержащих сплавов, а также алюмосиликатный метакаолин (ВМК) (43,8% - Al2О3, 53,4% - SiO2, удельная поверхность - 1,2-2,5 м2/г, средний размер частиц пластинчатой формы - 2,0 мкм), образующийся в результате высокотемпературного обжига каолинитовых глин.

Известно [Химические и минеральные добавки в бетон / Под общей редакцией А.В. Ушерова-Маршака. - Харьков: Колорит, 2005. 280 с.], что МК и ВМК в силу развитой формы частиц интенсивно связывает воду, что обусловливает значительное снижение водоотделения и расслоения бетонных смесей.

Также известно, что МК и ВМК являются активными пуццолановыми добавками, способными связывать гидролизную известь-портлантид (гидрооксид кальция Са(ОН)2), образующийся в процессе гидратации цемента. При этом происходит изменение качества твердой фазы с повышением количества высокопрочных гидросиликатов кальция C-S-H (I) по сравнению с менее прочными высокоосновными гидросиликатами кальция C-S-H (II), уплотняется структура и уменьшается капиллярная пористость цементного камня, повышается прочность бетона [Калашников В.И., Москвин Р.Н., Белякова Е.А., Белякова B.C., Петухов А.В. Высокодисперсные наполнители для порошково-активированных бетонов нового поколения // Системы. Методы. Технологии. 2014. №2 (22). С. 113-118; Дворкин Л.И., Лушникова Н.В. Высокопрочные бетоны на основе литых бетонных смесей с использованием полифункционального модификатора, содержащего метакаолин // Бетон и железобетон. 2007. №1. С. 2-7]. При этом неизвестно применение комплексов «микрокальцит+МК», «микрокальцит+ВМК» указанного химико-минералогического и гранулометрического составов в рецептуре самоуплотняющихся мелкозернистых бетонных смесей и высокопрочных песчаных бетонов.

Высокие физико-механические показатели бетонной смеси и бетона обусловлены, в том числе, и сбалансированным гранулометрическим составом применяемых компонентов.

Предлагаемое технические решение позволяет применять в рецептуре мелкие пески с модулем крупности 1,4-1,6 без снижения реотехнологических и прочностных показателей.

Порядок приготовления бетонной смеси в соответствии с изобретением состоит в следующем:

1. Отдельно дозируют и смешивают портландцемент, микрокальцит и порошкообразный суперпластификатор с небольшой активацией компонентов в бетоносмесителе в течение 5-7 минут без увеличения их удельной поверхности.

2. Отдельно дозируют и смешивают микрокремнезем (и/или метакаолин) и природный/техногенный кварцевый песок с модулем крупности 1,4-1,6 в течение 1-3 минут.

3. Дозируют первую порцию воды (60-70% общего количества).

4. Дозируют оставшееся количество воды (30-40%).

5. Отдозированные и смешанные компоненты: портландцемент - суперпластификатор - микрокальцит - кварцевый песок - микрокремнезем (и/или метакаолин) загружают в бетоносмеситель, где осуществляют их перемешивание до однородности.

6. В сухую смесь добавляют первую порцию воды и производят перемешивание до получения однородной массы.

7. Добавляют в бетоносмеситель оставшуюся порцию воды, перемешивают бетонную смесь до получения нужной подвижности и однородности.

Для определения подвижности бетонной смеси оценивали расплыв из конуса Хегерманна по ГОСТ 310.4-81 «Цементы. Методы определения прочности при изгибе и сжатии» для сравнения с аналогичным показателем смесей прототипа [3]. Кроме этого, были определены осадка и расплыв мелкозернистых бетонных смесей изобретения из стандартного конуса по ГОСТ 10181-2014 «Смеси бетонные. Методы испытаний».

Водоотделения смесей, определяемого в соответствии с требованиями ГОСТ 10181-2014, не наблюдалось.

После приготовления бетонной смеси изготавливались образцы-балочки для определения прочности при сжатии и изгибе. Образцы до проектного возраста 28 суток хранились при температуре 20±2°С и относительной влажности окружающего воздуха 100%. Испытания образцов с определением плотности (ГОСТ 12730.1-78), пределов прочности при изгибе и сжатии (ГОСТ 310.4-81) проводились в возрасте 1 и 28 суток. Для анализа эффективности составов также были изготовлены два контрольных состава, включающие портландцемент, суперпластификатор, кварцевый песок и воду, причем заполнители соответствовали вариантам применяемых в изобретениях песков (природного и техногенного). Для вариантов бетонной смеси изобретения с применением заполнителя из природного кварцевого песка в качестве контрольного был выбран состав 4, полученный путем затворения водой смеси портландцемента, суперпластификатора и заполнителя из природного кварцевого песка с модулем крупности 1,6, являющегося исходным для отбора фракции заполнителя изобретения. Для вариантов бетонной смеси изобретения с применением техногенного заполнителя в качестве контрольного был выбран состав 9. Расход цемента и подвижность бетонной смеси контрольных составов соответствовали составам изобретения. Марка по подвижности бетонных смесей контрольных составов - П5, с осадкой конуса и диаметром расплыва стандартного конуса 22 и 38 см соответственно (диаметр расплыва из конуса Хегерманна - 180 мм).

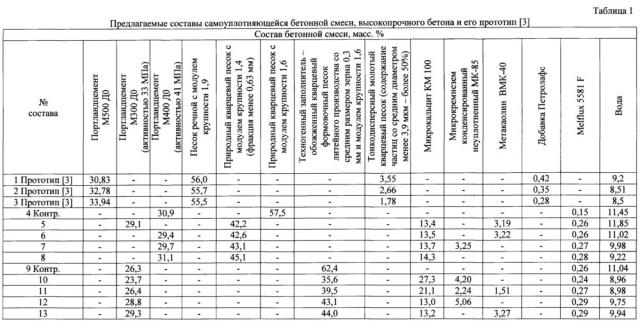

Составы литых и самоуплотняющихся мелкозернистых бетонных смесей в соответствии с предлагаемой рецептурой, а также контрольные составы представлены в таблице 1 в сравнении с рецептурой прототипа [3]. Результаты испытаний данных составов представлены в таблице 2.

При этом необходимо отметить, что выходя за минимальные и максимальные количественные пределы содержания ингредиентов предлагаемой мелкозернистой бетонной смеси не будет достигнут заявленный технический результат.

Применение в качестве карбонатного наполнителя микрокальцита КМ 100 с гранулометрическим составом: наибольший размер частиц (d 98%) - 120 мкм, средний размер частиц (d 50%) - 30-60 мкм, частицы размером менее 20 мкм - не более 7%, позволяет достигать высоких показателей подвижности и прочности бетонной смеси и бетона. Изменение дисперсности микрокальцита негативно влияет на подвижность смеси и на прочностные показатели бетона. Повышение дисперсности за рамки данного интервала приводит к увеличению водопотребности цементной смеси, ее снижение способствует расслоению и отделению воды в смеси. Этот интервал дисперсности наполнителя позволяет получать стабильные результаты без ухудшения свойств бетонной смеси и бетона.

Как видно из таблицы 2, подвижность литых бетонных смесей изобретения по предлагаемой рецептуре при расплыве из конуса Хегерманна (РХ) 170-288 мм, осадке стандартного конуса (ОК) 21-28 см (марка по подвижности согласно ГОСТ 7473-2010 - П5) и его расплыве (РК) 35-73 см значительно выше подвижности смесей прототипа (РХ у прототипа [3] - 114-115 мм).

При этом бетонные смеси №5-8, 13 (таблица 1), согласно [Калашников В.И. Расчет составов высокопрочных самоуплотняющихся бетонов // Строительные материалы. 2008. №10. С. 4-6; Комаринский М.В., Смирнов С.И., Бурцева Д.Е. Литые и самоуплотняющиеся бетонные смеси // Строительство уникальных зданий и сооружений. 2015. №11 (38). С. 106-118], можно отнести к истинно саморастекающимся и самоуплотняющимся смесям с осадкой конуса не менее 26 см и диаметром расплыва не менее 55 см. При этом, данная рецептура позволяет использовать в составах бетонных смесей мелкие и очень мелкие кварцевые пески природного и техногенного происхождения фракции менее 0,63 мм и модулем крупности 1,4-1,6 без снижения показателей удобоукладываемости. Песок составов прототипа [3] является более крупным с модулем крупности 1,9.

Повышенные реотехнологические показатели литых и самоуплотняющихся бетонных смесей изобретения обусловлены: повышенной пластифицирующей и водоредуцирующей способностью суперпластификатора Melflux 5581 F по сравнению с ускорителем твердения с пластифицирующим эффектом - добавкой Петролафс; увеличенным объемом цементно-минерального теста смесей изобретения; улучшенной совместимостью с суперпластификатором наполнителя-микрокальцита по сравнению с тонкоизмельченным кварцевым песком прототипа [3].

Оптимально подобранный химико-минералогический и гранулометрический состав компонентов позволил снизить воздухововлечение и получить мелкозернистый бетон с большей плотностью, чем у контрольных составов, а также с более высокой прочностью при изгибе и сжатии с приростом соответствующих прочностных показателей в возрасте 28 суток 55-172 и 45-139% (таблица 2).

Составы изобретения по сравнению с прототипом [3] при более низких расходах цемента (24-31 против 31-34 масс. %) имеют более высокую прочность при изгибе в возрасте 1 и 28 суток (прирост 2-59% и 1-80% соответственно), а также при сжатии в возрасте 28 суток (прирост 3-51%). Наибольшие прочностные показатели в возрасте 28 суток при изгибе (больше 14 МПа) имеют составы №7 и 12 с микрокремнеземом, а при сжатии (110 МПа) - №6 с метакаолином.

Мелкозернистые бетоны изобретения имеют несколько сниженную прочность при сжатии в возрасте 1 суток по сравнению с прототипом [3] (44-100% от показателей прототипа). Это обусловлено уменьшенным расходом вяжущего в составах изобретения. При повышении расхода портландцемента до уровня прототипа (30-34 масс. %) и снижении водоцементного отношения ниже 0,3 при сохранении высокой удобоукладываемости самоуплотняющейся бетонной смеси (ОК=27 см, РК=70 см, расплыв из конуса Хегерманна - 270 мм) был получен состав с более высокой ранней односуточной прочностью при сжатии (48,2 МПа, состав №8). Это позволяет отказаться от использования в рецептуре бетонов ускорителей твердения, подобных добавке Петролафс, с сохранением высоких темпов набора прочности в ранние сроки твердения как при изгибе, так и при сжатии.

Высокая проектная прочность мелкозернистых бетонов при изгибе (8,2-14,6 МПа) и при сжатии (75,6-110,3 МПа) получена с применением в составах портландцементов марки не выше М400 и активностью не более 41 МПа.

Патентный поиск не позволил обнаружить аналогов с сопоставимыми изобретению прочностными показателями мелкозернистых бетонов в проектном возрасте при близких расходах и активности (33-41 МПа) вяжущего.

Оптимально подобранные химико-минералогический и гранулометрический состав компонентов предлагаемого изобретения способствовал получению более плотной упаковки компонентов, снижению пористости структуры материала, а также способствовали быстрому набору прочности при сжатии и изгибе и повышению прочностных характеристик в раннем и проектном возрасте.

Снижение себестоимости высокопрочных бетонов из самоуплотняющихся и литых бетонных смесей является актуальным вопросом. Резервом для этого служит использование в рецептуре вместо дорогостоящего привозного заполнителя природных песков и крупнотоннажных промышленных отходов. Это позволит получить высокофункциональные бетоны не на привозном высокопрочном щебне и дефицитном крупном кварцевом песке, а на доступных местных мелких песках, при этом применение техногенных заполнителей поспособствует решению экологических проблем их утилизации.

Примечания.

* Показатель бетонной смеси и бетона для прототипа [3] не определялся.

** Прочностной показатель либо не определялся (у состава №5), либо был достаточно низок (менее 2 МПа при изгибе и 5 МПа при сжатии) у контрольных составов.

1. Мелкозернистая бетонная смесь, включающая цемент, заполнитель, воду и добавку, отличающаяся тем, что дополнительно содержит микрокальцит с содержанием карбоната кальция СаСО3 не менее 97%, в качестве цемента содержит портландцемент бездобавочный с активностью 33-41 МПа и с показателем нормальной густоты цементного теста не более 26%, в качестве добавки содержит суперпластификатор на основе поликарбоксилатного эфира, а в качестве заполнителя - кварцевый песок с модулем крупности не менее 1,4 при следующем соотношении компонентов, мас.%:

| портландцемент бездобавочный с активностью 33-41 МПа | |

| и с показателем нормальной густоты цементного теста не более | |

| 26% | 23,7-31,1 |

| кварцевый песок с модулем крупности не менее 1,4 | 35,6-45,1 |

| микрокальцит с содержанием карбоната кальция СаСО3 | |

| не менее 97% | 13,0-27,3 |

| суперпластификатор на основе поликарбоксилатного эфира | 0,24-0,29 |

| вода | Остальное |

2. Мелкозернистая бетонная смесь по п. 1, отличающаяся тем, что дополнительно содержит минеральную добавку - микрокремнезем конденсированный неуплотненный с содержанием аморфного кремнезема SiO2 не менее 85% и удельной поверхностью 12-25 м2/г в количестве, мас.%, 3,19-5,06.

3. Мелкозернистая бетонная смесь по п. 1, отличающаяся тем, что дополнительно содержит минеральную добавку - метакаолин с содержанием аморфного глинозема Al2O3 не менее 40%, аморфного кремнезема SiO2 - не менее 50%, аморфизацией структуры алюмосиликата не менее 90% и удельной поверхностью 1,2-2,5 м2/г в количестве, мас.%, 3,19-5,06.

4. Мелкозернистая бетонная смесь по п. 1, отличающаяся тем, что дополнительно содержит смесь минеральных добавок из микрокремнезема конденсированного неуплотненного с содержанием аморфного кремнезема SiO2 не менее 85% и удельной поверхностью 12-25 м2/г и метакаолина с содержанием аморфного глинозема Al2O3 не менее 40%, аморфного кремнезема SiO2 - не менее 50%, аморфизацией структуры алюмосиликата не менее 90% и удельной поверхностью 1,2-2,5 м2/г в количестве, мас.%, 3,19-5,06.

5. Мелкозернистая бетонная смесь по п. 1, отличающаяся тем, что в качестве заполнителя использован природный кварцевый песок фракции менее 0,63 мм с модулем крупности не менее 1,4.

6. Мелкозернистая бетонная смесь по п. 1, отличающаяся тем, что в качестве заполнителя использован обожженный кварцевый формовочный песок литейного производства со средним размером зерна не менее 0,3 мм, модулем крупности не менее 1,6, коэффициентом однородности не менее 70%, массовой долей диоксида кремния SiO2 не менее 93% и глинистых составляющих не более 2%.

7. Мелкозернистая бетонная смесь по п. 1, отличающаяся тем, что микрокальцит с содержанием карбоната кальция СаСО3 не менее 97% использован с частицами размером не более 120 мкм - не менее 98%, в том числе размером не более 60 мкм - не менее 50%, размером менее 20 мкм - не более 7%.

8. Мелкозернистая бетонная смесь по п. 1, отличающаяся тем, что в качестве добавки использован суперпластификатор на основе поликарбоксилатного эфира марки «Melflux 5581 F».