Способ калибровки преобразователей акустической эмиссии

Иллюстрации

Показать всеИспользование: для калибровки преобразователей акустической эмиссии. Сущность изобретения заключается в том, что тестовый акустический сигнал от одного источника принимается двумя преобразователями акустической эмиссии, стандартным и калибруемым, первоначально в акустический контакт с передающим блоком вводится стандартный преобразователь акустической эмиссии, обрабатывается и запоминается сигнал от этого преобразователя, затем устанавливается калибруемый преобразователь на место стандартного, записывается и обрабатывается второй сигнал в компьютере, который сравнивается с эталонным, при этом тестовый акустический сигнал воспроизводится ударным воздействием на передающий блок калиброванными металлическими элементами, калибровка системы осуществляется с помощью быстродействующей тензометрической системы и подключенного к ней тензопреобразователя, которые регистрируют абсолютные перемещения объекта в месте ударного воздействия. При обработке результатов рассчитываются переходные коэффициенты, зависящие от времени и параметров ударного воздействия, рассчитываются корреляционная функция и переходные коэффициенты. Затем после установки калибруемого преобразователя на место стандартного вновь осуществляется ударное воздействие на передающий блок и преобразователь калибруется с использованием корреляционной функции и переходного коэффициента для системы передающего блока и стандартного преобразователя акустической эмиссии. Технический результат: обеспечение повышения точности калибровки преобразователей акустической эмиссии. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области измерительной техники и предназначено для метрологического обеспечения преобразователей акустической эмиссии при изготовлении и в процессе их эксплуатации и может быть использовано для определения нормируемых метрологических характеристик преобразователей акустической эмиссии и проверки их работоспособности.

Известен способ калибровки преобразователей акустической эмиссии (см. отраслевой стандарт «Требования к преобразователям акустической эмиссии, применяемым для контроля опасных производственных объектов. РД 03-300-99, Москва ПИО ОБТ 2002»), включающий размещение образцового и калибруемого преобразователей акустической эмиссии на одну и ту же поверхность калибровочного блока на одинаковом расстоянии от источника и симметрично относительно него, возбуждение в калибровочном блоке импульса смещения, прием обоими преобразователями импульсного сигнала с помощью осциллографа, сравнение сигналов и определение коэффициента преобразования калибруемого преобразователя. Импульс смещения осуществляется изломом капилляра под действием нагружающего устройства, пьезопластиной для измерения усилия стержня.

К недостаткам способа относится нестабильность характеристик источника акустического сигнала, зависимость результатов калибровки от параметров системы калибровочный блок-преобразователь.

Известен способ калибровки преобразователей акустической эмиссии (см. патент РФ №2321849 МПК G01N 29/04, G01N 29/30, опубл. 10.04.2008), включающий процесс приема тестового акустического сигнала от одного источника двумя преобразователями акустической эмиссии, стандартным и калибруемым, с последующей регистрацией полученных сигналов и их сравнением посредством компьютера, при этом с помощью оптического интерференционного измерителя линейных перемещений выполняется калибровка системы, состоящей из источника акустического сигнала и монолитного передающего блока, после чего в акустический контакт с монолитным передающим блоком вводится стандартный преобразователь акустической эмиссии, обрабатывается и запоминается сигнал от этого преобразователя акустической эмиссии, затем устанавливается калибруемый преобразователь акустической эмиссии на место стандартного, записывается и обрабатывается второй сигнал в компьютере, который сравнивается с сохраненным эталонным, производя, таким образом, калибровку калибруемого преобразователя акустической эмиссии.

Недостатком данного технического решения является снижение точности проведения калибровки за счет нестабильности источника акустического сигнала, ограниченные функциональные возможности при смене типа преобразователя акустической эмиссии.

Техническая задача: повышение точности калибровки преобразователей акустической эмиссии за счет использования нормированных источников акустического сигнала, расширение функциональных возможностей калибровки.

Поставленная задача достигается за счет того, что в способе калибровки преобразователей акустической эмиссии, включающем в себя процесс приема тестового акустического сигнала от одного источника двумя преобразователями акустической эмиссии, стандартным и калибруемым, первоначально в акустический контакт с передающим блоком вводится стандартный преобразователь акустической эмиссии, обрабатывается и запоминается сигнал от этого преобразователя акустической эмиссии, затем устанавливается калибруемый преобразователь акустической эмиссии на место стандартного, записывается и обрабатывается второй сигнал в компьютере, который сравнивается с сохраненным эталонным, производя, таким образом, калибровку калибруемого преобразователя акустической эмиссии, калибровка системы осуществляется с помощью быстродействующей тензометрической системы, тензопреобразователя, источника акустического сигнала и передающего блока, а тестовый акустический сигнал воспроизводится ударным воздействием на передающий блок калиброванными металлическими элементами, при этом регистрируются абсолютные перемещения объекта, зависящие от времени и параметров ударного воздействия, рассчитываются корреляционная функция и переходные коэффициенты, затем после установки калибруемого преобразователя на место стандартного вновь осуществляется ударное воздействие на передающий блок и преобразователь калибруется с использованием корреляционной функции и переходного коэффициента для системы передающего блока и стандартного преобразователя акустической эмиссии. При этом ударные воздействия осуществляются с регулируемой высоты от 100 до 250 мм и массой калиброванных металлических элементов 0,2-2 г.

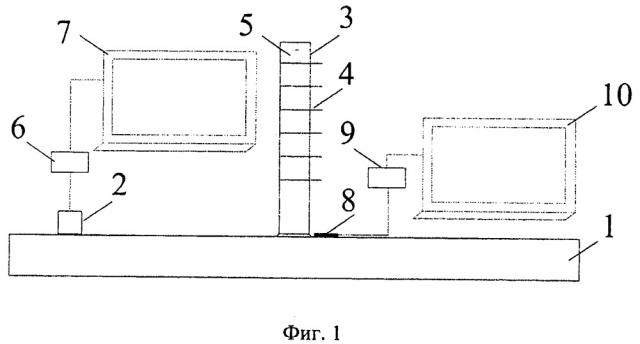

На приведенном чертеже (фиг. 1) представлена схема устройства для калибровки преобразователей акустической эмиссии, на фиг. 2 - диаграмма деформаций вблизи зоны контакта металлического элемента и передающего блока, фиг. 3 - импульсная характеристика калибруемого преобразователя.

Устройство для реализации способа содержит передающий блок 1, размещенный на нем стандартный (калибруемый) преобразователь акустической эмиссии 2, источник акустической эмиссии ударного типа 3, содержащий перестраиваемое по высоте устройство для сбрасывания калиброванных металлических элементов 4 с регулировкой высоты от 250-100 мм, калиброванные металлические элементы 5 различного диаметра массой от 0,2 до 2 г. Калибруемый преобразователь акустической эмиссии 2 связан через аналого-цифровой преобразователь (АЦП) 6 с компьютером с системой регистрации импульсов акустической эмиссии 7. Вблизи зоны локальных деформаций установлен тензопреобразователь 8, подключенный через аналого-цифровой преобразователь (АЦП) 9 к измерительному микропроцессорному быстродействующему тензометрическому комплексу (далее - быстродействующей тензометрической системе) 10, который компенсирует гистерезис и температурные погрешности тензорезисторных преобразователей и хранит о обрабатывает информацию в собственной ЭВМ в цифровом коде.

Предложенный способ калибровки преобразователя реализуется следующим образом.

На выбранный передающий блок 1 устанавливается устройство для сбрасывания 4 калиброванных металлических элементов 5, на нормированном расстоянии от места соударения тел, равном , где - база тензопреобразователя, устанавливается тензопреобразователь 8, регистрирующий локальные деформации блока. Первоначально стандартный преобразователь акустической эмиссии 2 вводится в акустический контакт с передающим блоком 1, после чего осуществляется ударное воздействие на последний путем сбрасывания из устройства 4 калиброванных металлических элементов 5, начиная с минимальной высоты hmin, а затем с шагом Δh высота сбрасывания увеличивается до максимальной hmax. Во время ударного воздействия элементов 5 на передающий блок 1 возникает упругая волна деформаций, и в месте контакта возникает область локальных деформаций (см. фиг. 2), регистрируемая быстродействующей тензометрической системой 10 с тензопреобразователя 8. Импульсы акустической эмиссии от взаимодействия калиброванных металлических элементов 5 и передающего блока 1, принимаются преобразователем акустической эмиссии 2, передаются на аналого-цифровой преобразователь 6, откуда в виде цифровых сигналов поступают в компьютер 7 с системой регистрации импульсов акустической эмиссии, где по первому импульсному сигналу определяют амплитуду, частоту, огибающую пришедшего импульса. При этом по известным параметрам источника акустического сигнала: массы металлического элемента 5, высоты сбрасывания hi, развиваемой скорости в месте контакта, локальных деформаций калибровочного блока, регистрируемые с помощью тензометрической системы 10, получают корреляционную и математическую модель перемещений в месте установки преобразователя акустической эмиссии 2 и вычисляют переходные коэффициенты. При этом сравниваются параметры зарегистрированного импульса смещения с данными для стандартного преобразователя.

После приведенных выше операций проводится переход к рабочему режиму работы. Стандартный преобразователь 2 заменяется на калибруемый преобразователь акустической эмиссии, который вводится в акустический контакт с передающим блоком 1 и затем осуществляется ударное воздействие на передающий блок, путем сбрасывания калиброванных металлических элементов 5, начиная с максимальной высоты hmax. При этом быстродействующей тензометрической системой 10 с тензопреобразователем 8 осуществляется регистрация значений локальных деформаций объекта, и системой регистрации импульсов акустической эмиссии импульсы акустической эмиссии от взаимодействия калиброванных металлических элементов 5 и передающего блока 1 регистрируются калибруемым преобразователем акустической эмиссии (см. фиг. 3). Акустическая волна, возникающая в калибровочном блоке 1, поступает на вход калибруемого преобразователя, далее через АЦП 6 в компьютер 7. Далее с использованием известной корреляционной функции и переходного коэффициента (для системы передающего блока 1 и стандартного преобразователя акустической эмиссии 2), определяют абсолютные перемещения объекта Δz в месте установки калибруемого преобразователя, производя, таким образом, калибровку. Рабочий режим может быть выполнен многократно для одной системы передающего блока 1 и преобразователя акустической эмиссии 2 с использованием известной корреляционной функции и переходного коэффициента для этой системы при условии, что положение основных элементов и их параметры не изменяются.

Пример 1. Проводилось тестирование способа с помощью эталонного преобразователя утвержденного типа GT300 №9003 производства ООО «Глобал Тест». Он устанавливался на металлической пластине с размерами 50 на 50 см, толщиной 8 мм, к нижней части пластины был прикреплен виброизолирующий материал. Устройство для сбрасывания калиброванных металлических элементов устанавливалось в центре, был использован элемент диаметром 8 мм, массой 2 г. Для регистрации локальных деформаций был использован тензорезистор типа Kyowa KSP-6-350-E4 и получены корреляционные зависимости и математическая модель, зарегистрированы локальные деформации (фиг. 2 - зависимость деформаций на тензорезисторе от времени). С помощью математического моделирования произведен прогноз поведения объекта в месте установки преобразователя акустической эмиссии. На фиг. 3 приведен первый импульсный сигнал, зарегистрированный калибруемым преобразователем акустической эмиссии. Коэффициент электроакустического преобразования при воздействии волн Рэлея в пластине толщиной 8 мм для калибруемого преобразователя составил 54 дБ отн. 1 В/м/с, что совпадает с паспортной характеристикой, преобразователь признается годным.

Данный способ может быть применен для проведения калибровки преобразователей и оценки их метрологических характеристик.

Таким образом, по сравнению с прототипом повышается точность калибровки за счет использования нормируемых источников акустического сигнала, используется устойчивая характеристика системы «калибровочный блок-преобразователь акустической эмиссии». Корреляционные модели и переходные коэффициенты позволяют оценивать основную метрологическую характеристику: коэффициент преобразования s калибруемого преобразователя акустической эмиссии.

1. Способ калибровки преобразователей акустической эмиссии, включающий в себя процесс приема тестового акустического сигнала от одного источника двумя преобразователями акустической эмиссии, стандартным и калибруемым, первоначально в акустический контакт с передающим блоком вводится стандартный преобразователь акустической эмиссии, обрабатывается и запоминается сигнал от этого преобразователя акустической эмиссии, затем устанавливается калибруемый преобразователь акустической эмиссии на место стандартного, записывается и обрабатывается второй сигнал в компьютере, который сравнивается с сохраненным эталонным, производя, таким образом, калибровку калибруемого преобразователя акустической эмиссии, отличающийся тем, что калибровка системы осуществляется с помощью быстродействующей тензометрической системы, тензопреобразователя, источника акустического сигнала и передающего блока, а тестовый акустический сигнал воспроизводится ударным воздействием на передающий блок калиброванными металлическими элементами, при этом регистрируются абсолютные перемещения объекта, зависящие от времени и параметров ударного воздействия, рассчитываются корреляционная функция и переходные коэффициенты, затем после установки калибруемого преобразователя на место стандартного вновь осуществляется ударное воздействие на передающий блок и преобразователь калибруется с использованием корреляционной функции и переходного коэффициента для системы передающего блока и стандартного преобразователя акустической эмиссии.

2. Способ калибровки преобразователей акустической эмиссии по п. 1, отличающийся тем, что ударные воздействия осуществляются с регулируемой высоты от 100 до 250 мм и массой калиброванных металлических элементов 0,2-2 г.