Способ релаксации остаточных напряжений

Иллюстрации

Показать всеИзобретение относится к релаксации остаточных напряжений. Осуществляют обкатку детали вокруг ее оси и деформирование ее роликами. Деформирование детали осуществляют с начальной деформацией u0:

и максимальной деформацией um:

где l - длина детали, мм; W - момент сопротивления изгибу, мм; Е - модуль упругости материала детали, МПа; J - момент инерции поперечного сечения детали относительно центральной оси, σT - передел текучести материала детали, МПа; σo - напряжение изгиба, равное σo=0,5 σT, МПа. В результате повышается качество обработки деталей и повышается производительность. 1 ил., 1 пр.

Реферат

Изобретение относится к машиностроению и приборостроению, а именно к технологическим операциям релаксации остаточных напряжений, и может быть использовано для стабилизации геометрических параметров деталей типа осей и маложестких валов.

Известен способ релаксации остаточных напряжений, включающий введение в контакт детали и инструмента, представляющего собой источник ультразвуковых колебаний, и поворот детали вокруг своей оси [патент RU на изобретение №2140842]. Деталь закрепляют на неподвижной опоре в виде призмы. Источник ультразвуковых колебаний устанавливают на жестко фиксированном расстоянии от опоры. Поворот детали осуществляют периодически после некоторого времени обработки в каждом фиксированном положении детали.

Недостатком данного способа является низкое качество обработки, так как релаксация осуществляется неравномерно вдоль поперечного сечения детали, а также вдоль оси детали большой протяженности.

Известен также способ релаксации остаточных напряжений в цилиндрической детали, включающий введение в контакт с деталью трех вращающихся валков, обеспечивающих ее упругую деформацию и обкатку вокруг ее оси [патент RU на изобретение №2116150]. Помимо радиального усилия к детали прикладывают осевое сжимающее усилие, соответствующее пределу текучести материала заготовки, а также производят ее скручивание относительно продольной оси.

Недостатком данного способа является то, что под действием напряжения сжатия, соответствующего пределу текучести, деталь изменяет форму и размеры поверхностей, а в материале детали возникают новые остаточные напряжения, которые затем не удаляются.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ релаксации остаточных напряжений в цилиндрической детали, включающий деформацию детали роликами и обкатку ее вокруг оси [авторское свидетельство SU №2478031]. Деформацию детали осуществляют тремя роликами на величину, вызывающую в ней упругие напряжения, близкие или меньшие предела текучести.

Недостатком наиболее близкого аналога является то, что первоначальная деформация детали на значительную величину может вызвать при наличии в ней крупных дефектов, играющих роль концентратора напряжений, дополнительные дефекты и даже поломку детали. Деформация на слишком малую величину не в полной мере устраняет остаточные напряжения и снижает производительность обработки.

Задачей заявляемого способа является повышение производительности стабилизирующей обработки детали при предотвращении опасности возникновения в ней новых дефектов.

Поставленная задача решается тем, что в способе релаксации остаточных напряжений в цилиндрической детали, включающем деформацию детали роликами и обкатку ее вокруг оси, для предотвращения развития дефектов материала детали, величину текущей деформации задают в соответствии с зависимостью

u=uo+S⋅n⋅τ,

где u - текущая деформация в момент времени τ, мм; uо - начальная деформация, предотвращающая развитие метких дефектов, мм; S - деформация на один оборот детали, мм/об; n - частота вращения детали, об/мин; τ - время, мин; причем величина текущей деформации не превышает значения максимально допустимой деформации.

Техническим результатом способа является повышение качества обработки изделий и повышение производительности.

Так как деформацию детали осуществляют в процессе ее обкатки и увеличивают постепенно в течение времени, достаточного для удаления мелких дефектов детали и снижения величины более крупных дефектов, то это позволяет достигнуть более высокого значения допустимой деформации детали, обеспечить более полное удаление дефектов и связанных с ними остаточных напряжений. Кроме того, повышается производительность обработки, так как при использовании ближайшего аналога для предотвращения развития мелких дефектов пришлось бы все время обработки вести с низкой деформацией детали, а в предлагаемом способе деформация возрастает по мере удаления мелких дефектов до максимально допустимой деформации и, следовательно, крупные дефекты удаляются за более короткое время.

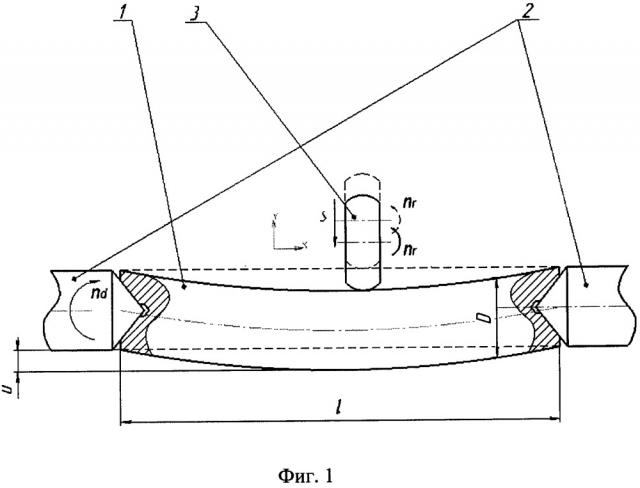

Сущность изобретения поясняется с помощью Фиг. 1, на которой изображена схема осуществления способа релаксации остаточных напряжений, и позициями 1-3 обозначены:

1 - деталь

2 - центра

3 - ролик

Способ осуществляют следующим образом. Деталь 1 устанавливают в центра 2 и подводят к ней до касания наружной цилиндрической поверхности ролик 3. На Фиг. 1 первоначальное положение детали 1 и ролика 3 изображено пунктирными линиями. Затем включают вращение детали 1 с частотой n, в результате чего ролик 3 под действием сил трения получает вращение с частотой nr. Ролик 3 подводят к детали 1 так, чтобы деталь деформировалась на величину uo, при которой начинают удаляться даже мелкие дефекты материала. После этого ролику 3 в поперечном к оси детали 1 направлении дают подачу на один оборот заготовки, в результате которой деформация детали увеличивается за каждый оборот на величину S и становится равной

u=uo+S⋅n⋅τ,

где u - текущая деформация в момент времени τ, мм; uo - начальная деформация, предотвращающая развитие мелких дефектов, мм; S - деформация на один оборот детали, мм/об; n - частота вращения детали, об/мин; τ - время, мин; причем величина текущей деформация не превышает значения максимально допустимой деформации.

Под давлением ролика 3 деталь 1 начинает прогибаться и совершать циклическую деформацию в поперечном направлении, в результате чего в ней возникают циклические напряжения изгиба. При достижении деформации детали 1 максимально допустимой величины подачу ролика 3 отключают и в течении некоторого времени, которое определяют экспериментально для каждой конкретной детали, осуществляют обкатку детали 1 с максимально допустимой деформацией. После обработки ролик 3 отводится от детали 1, процесс обработки заканчивают.

В материале детали и на ее поверхности находится множество различных больших и малых дефектов. Каждый вид дефекта имеет свой энергетический барьер, при котором он изменяется - увеличивается или уменьшается. Если напряжение деформации материала детали больше энергетического барьера, то дефект возрастает и может перерастать в другой более крупный дефект. Если энергия деформации материала меньше энергетического барьера, то энергия дефекта и сам дефект постепенно уменьшаются. Следовательно, если в процессе обработки сразу дать значительную деформацию детали, то, возможно, некоторые очень крупные дефекты будут уменьшаться, но дефекты мелкие и средние будут возрастать, что может привести не к стабилизации детали, а к возрастанию напряжений и дефектов детали. Если же обработку осуществлять с постоянной малой деформацией, то преимущественно будут удаляться мелкие дефекты, а для удаления крупных дефектов понадобится очень много времени. Поэтому деформацию детали в процессе обработки следует наращивать постепенно, увеличивая ее по мере удаления мелких дефектов.

При существующих способах релаксации напряжений из-за опасности возникновения новых дефектов величину деформации детали ограничивают, но при этом снижается производительность обработки и снижается качество, так как многие мелкие очаги остаточных напряжений не устраняются. Предлагаемый способ позволяет постепенно увеличивать деформацию детали до уровня, при котором очень мелкие очаги остаточных напряжений устраняются, что повышает качество обработки. Одновременно увеличивается производительность, так как за счет повышенной деформации детали ей сообщается большая энергия, что способствует более активному удалению напряжений.

Пример. Обработке подвергали цилиндрическую деталь в виде прутка с наружным диаметром D=11 мм и длиной l=265 мм. Материал детали - сталь 40Х, имеющая предел текучести σT=950 МПа и модуль упругости E=210000 МПа. Отклонение от прямолинейности оси детали при этом составляло ud=3 мм.

Для детали цилиндрической формы момент сопротивления изгиба равен

;

момент инерции сечения

.

Для осуществления релаксации остаточных напряжений в соответствии с заявляемым способом деталь устанавливали в центрах токарного станка и воздействовали на нее роликом, закрепленным в суппорте станка. Ролик располагали по центру детали. Частоту вращения детали выбирали n=200 об/мин. При слишком высокой частоте вращения детали могут возникнуть вибрации, при слишком малой частоте вращения снижается производительность обработки. В процессе вращения детали ролик подводили к ее наружной поверхности до касания, а затем перемещали в поперечном направлении с подачей 0,2 мм/об, которая обеспечивает деформацию детали за каждый ее оборот на величину S=0,2. Величину подачи определяли экспериментально из условия максимального снижения погрешности обработки и максимальной стабилизации размеров.

Исходя из этого для достижения максимальной производительности и качества обработки использовались следующие режимы:

u=uo+S⋅τ⋅n при ;

u=um при ,

где u - текущая деформация в момент времени τ, мм; S - деформация на один оборот детали, мм/об; n - частота вращения детали, об/мин; τ - время, мин; um - максимально допустимая деформация, вызывающая пластическую деформацию материала детали, мм; uo - начальная деформация, предотвращающая развитие мелких дефектов, мм, равная

,

σo - напряжение, при котором начинают удаляться мелкие дефекты материала детали, МПа;

,

σT - предел текучести материала детали, МПа.

Для условий данного примера при σo=0,5σT

;

.

Под действием подачи ролика деталь за один оборот деформировалась на величину S=0,2 мм. За время τ деформация детали составила

u=uo+S⋅n⋅τ.

Приравнивая это равенство величине um, находили время обработки с подачей ролика

.

После достижения деформации детали максимально допустимого значения подачу прекращали, а детали придавали еще несколько оборотов, чтобы прекратить пластическую деформацию поверхности. Общее время, необходимое для обработки детали с целью снятия остаточных напряжений, находили экспериментально. По экспериментальным данным для данных условий обработки общее время составило 22 с.

Если обработку производить существующими способами, описанными в аналогах, то для удаления мелких дефектов следует осуществлять обработку с деформацией uo, но длительное время, а именно порядка 60 секунд. Либо возможно проводить обработку при повышенной деформации детали, но при этом часть дефектов останется в детали и даже может возрасти их количество, что в целом снижает качество обработки.

Таким образом, предлагаемый способ повышает производительность обработки и повышает качество, так как позволяет удалить мелкие дефекты и за счет этого уменьшить остаточные напряжения в детали.

Технико-экономическая эффективность предложенного способа обработки заключается в следующем.

1. Повышение производительности обработки.

2. Повышение качества обработки.

3. Обеспечение возможности исправления исходной погрешности формы детали.

Способ релаксации остаточных напряжений в цилиндрической детали, включающий обкатку детали вокруг ее оси и деформирование ее роликами, отличающийся тем, что деформирование детали осуществляют с начальной деформацией u0:

и максимальной деформацией um:

где l - длина детали, мм;

W - момент сопротивления изгибу, мм;

Е - модуль упругости материала детали, МПа;

J - момент инерции поперечного сечения детали относительно центральной оси,

σT - передел текучести материала детали, МПа;

σo - напряжение изгиба, равное σo=0,5 σT, МПа.