Клапан сброса гидравлического давления гирационной дробилки

Иллюстрации

Показать всеГруппа изобретений относится к устройствам для дробления материалов и может быть использована в гирационных дробилках. Способ управления гидравлическим давлением заключается в том, что понижают гидравлическое давление на второй поверхности плунжера посредством выпускания гидравлической текучей среды, находящейся с ней в контакте с возможностью перемещения в первом направлении за счет разности давления между первой и второй поверхностями плунжера для переключения логического элемента из закрытого положения в открытое для выпуска гидравлической текучей среды из передней камеры. При этом подают поток гидравлической текучей среды из передней камеры на вторую поверхность плунжера через первую трубу управления при нахождении логического элемента в открытом положении для перемещения плунжера во втором направлении и возвращения логического элемента в закрытое положение и ограничивают поток гидравлической текучей среды из передней камеры гидравлической текучей среды ко второй поверхности плунжера через первую трубу управления с возможностью понижения давления на второй поверхности плунжера относительно первой поверхности плунжера для препятствия перемещению плунжера во втором направлении и возвращения логического элемента в закрытое положение. Клапан сброса гидравлического давления содержит переднюю камеру гидравлической текучей среды, логический элемент, плунжер которого имеет первую и вторую поверхности. При этом имеющаяся у плунжера по меньшей мере первая труба управления выполнена с возможностью соединения по текучей среде второй поверхности плунжера с передней камерой гидравлической текучей среды. Причем плунжер выполнен как с возможностью перемещения в первом направлении за счет разности давления между первой и второй поверхностями плунжера для переключения логического элемента из закрытого положения в открытое положение для выпуска гидравлической текучей среды из передней камеры, так и с возможностью перемещения во втором направлении в ответ на подачу потока гидравлической текучей среды из передней камеры на вторую поверхность плунжера через первую трубу управления для возвращения логического элемента в закрытое положение. Система гирационной дробилки содержит гирационную дробилку, гидравлическую систему, управляющую вертикальным положением вертикального вала, удерживающего дробильную головку и внутренний дробильный кожух гирационной дробилки и вышеуказанный клапан сброса гидравлического давления. Способ и устройства позволяют устранять недробимые предметы, попадающие в дробильный зазор дробилки. 3 н. и 9 з.п. ф-лы, 5 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к клапану сброса гидравлического давления гирационной дробилки, содержащему: переднюю камеру гидравлической текучей среды, которая выполнена с возможностью соединения по текучей среде с пространством гидравлической текучей среды гирационной дробилки, и логический элемент, который выполнен с возможностью слива гидравлической текучей среды из пространства гидравлической текучей среды и который содержит плунжер.

Настоящее изобретение дополнительно относится к способу управления гидравлическим давлением в гидравлической системе гирационной дробилки.

УРОВЕНЬ ТЕХНИКИ

Гирационные дробилки, иногда называемые коническими дробилками, используются во многих применениях для дробления твердого материала, такого как части горной породы, руды и т.д. В гирационной дробилке дробильный зазор образован между внешним дробильным кожухом и внутренним дробильным кожухом. Внутренний дробильный кожух установлен на дробильной головке, которая выполнена с возможностью вращаться по кругу посредством эксцентрика. Вертикальное положение внутреннего дробильного кожуха относительно положения внешнего дробильного кожуха и, следовательно, ширина дробильного зазора могут регулироваться гидравлической системой управления. Когда дробильная головка вращается по кругу, части горной породы и т.д. дробятся между внутренним и внешним дробильными кожухами в дробильном зазоре.

Периодически предметы, которые не легко дробить, попадают в дробильный зазор. Такие предметы, иногда называемые инородным материалом, могут вызывать серьезные повреждения гирационной дробилки. US 4,060,205 раскрывает гидравлический аккумулятор, который сбрасывает давление в гидравлической системе управления, когда недробимые предметы попадают в дробильный зазор. Было обнаружено, однако, что также с гидравлическим аккумулятором из US 4,060,205 гирационная дробилка может подвергаться воздействию очень высоких пиков давления, когда недробимые предметы попадают в дробильный зазор.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является обеспечение способа устранения недробимых предметов, попадающих в дробильный зазор гирационной дробилки, таким образом, что механические напряжения, воздействию которых подвергается дробилка, уменьшаются.

Эта задача решается с помощью способа управления гидравлическим давлением в гидравлической системе гирационной дробилки, причем гидравлическая система содержит клапан сброса давления, который содержит переднюю камеру гидравлической текучей среды, которая соединена по текучей среде с пространством гидравлической текучей среды гирационной дробилки, логический элемент для слива гидравлической текучей среды из пространства гидравлической текучей среды и который содержит плунжер, который имеет первую поверхность плунжера, которая соединена по текучей среде с гидравлической текучей средой в передней камере гидравлической текучей среды, и вторую поверхность плунжера, которая размещена противоположно первой поверхности плунжера, и по меньшей мере первую трубу управления, которая соединяет по текучей среде вторую поверхность плунжера с передней камерой гидравлической текучей среды, причем способ содержит этап, на котором ограничивают поток гидравлической текучей среды из передней камеры гидравлической текучей среды ко второй поверхности плунжера, чтобы время TC, которое требуется логическому элементу для переключения из открытого положения в закрытое положение, превышало время TF, которое требуется положению наиболее узкой ширины (CSS) гирационной дробилки для выполнения одного полного оборота.

Преимущество этого способа заключается в том, что логический элемент будет оставаться по меньшей мере частично открытым после генерации первого пика давления недробимым предметом, таким как часть инородного материала, сдавливаемая в положении CSS, так, что слив гидравлической текучей среды из пространства гидравлической текучей среды в следующий раз, когда та же самая часть инородного материала сдавливается в положении CSS, начинается быстро, так как логический элемент уже по меньшей мере частично открыт. Тем самым механические напряжения на гидравлической системе, на дробильных кожухах, валу и т.д. уменьшаются. Более того, тот факт, что логический элемент остается открытым, также увеличивает ширину дробильного зазора так, что часть инородного материала быстрее проходит через дробильный зазор и сдавливается меньшее количество раз в положении CSS. Тем самым система гирационной дробилки подвергается воздействию очень маленьких механических напряжений, что продлевает срок службы системы дробилки и/или делает возможным выполнение системы дробилки с меньшими запасами устойчивости к пикам давления. Выражение «открытое положение» в отношении плунжера логического элемента включает в себя также ситуации, когда плунжер логического элемента частично открыт. В некоторых примерах, например, с недробимым предметом умеренного размера или с относительно большим логическим элементом частичное открытие плунжера логического элемента может быть достаточным для устранения пика давления. Следовательно, время TC, которое требуется логическому элементу для переключения из открытого положения в закрытое положение, превышает, по меньшей мере для нескольких степеней открытия плунжера, время TF, которое требуется положению наиболее узкой ширины (CSS) гирационной дробилки для выполнения одного полного оборота. Согласно одному варианту выполнения время TC превышает время TF, когда открытое положение логического элемента соответствует степени открытия плунжера в отношении хода плунжера, которая находится где-то в диапазоне 25-100%.

Согласно одному варианту выполнения способ дополнительно содержит этап, на котором ограничивают поток гидравлической текучей среды из передней камеры ко второй поверхности плунжера, чтобы время TC, которое требуется логическому элементу для переключения из открытого положения в закрытое положение, по меньшей мере в 1,2 раза превышало время TF, которое требуется положению наиболее узкой ширины (CSS) дробилки для выполнения одного полного оборота. Более предпочтительно отношение между временами TC и TF выполняет требование 1,5 * TF<TC<10 * TF и еще более предпочтительно 1,5 * TF<TC<5 * TF. Преимущество этого варианта выполнения заключается в том, что при 1,2 * TF<TC и еще более предпочтительно 1,5 * TF<TC логическому элементу будет предстоять еще относительно долгий путь до закрытого положения, когда часть инородного материала сдавливается второй раз. Тем самым слив гидравлической текучей среды при втором сдавливании инородного материала в положении CSS будет эффективным, так как логический элемент открыт до относительно большой степени. Более того, предпочтительно, чтобы TC<10 * TF и еще более предпочтительно TC<5 * TF, так как, если логический элемент остается открытым в течение чрезмерно длительного периода времени, вертикальный вал дробилки может снижаться до очень низкого положения также с частями инородного материала маленького размера, что чрезмерно замедляет повторное начало дробления.

Согласно одному варианту выполнения гидравлическую текучую среду спускают со второй поверхности плунжера по меньшей мере через третью трубу управления для переключения логического элемента из закрытого положения в открытое положение, причем площадь поперечного сечения третьей трубы управления предпочтительно составляет по меньшей мере 10%, более предпочтительно по меньшей мере 15%, от общей гидравлической площади второй поверхности плунжера по всей длине третьей трубы управления. Преимущество этого варианта выполнения заключается в том, что гидравлическую текучую среду могут относительно быстро спускать со второй поверхности плунжера так, что логический элемент открывается быстро, когда часть инородного материала попадает в дробильный зазор. Следовательно, с помощью удаления и/или расширения любых ограничений по меньшей мере в третьей трубе управления так, что гидравлическую текучую среду могут спускать из нее почти без ограничения или по меньшей мере с низким ограничением, логический элемент открывается быстро, и слив гидравлической текучей среды через логический элемент может начинаться до подъема высоких давлений внутри гидравлической системы.

Согласно одному варианту выполнения пилотный клапан управления соединяют по текучей среде по меньшей мере с третьей трубой управления, и он запускает спуск гидравлической текучей среды со второй поверхности плунжера, когда гидравлическое давление по меньшей мере в третьей трубе управления превышает параметр сброса пилотного клапана управления. Преимущество этого варианта выполнения заключается в том, что спуск гидравлической текучей среды могут регулировать точным образом, при этом пилотный клапан управления управляет действием логического элемента, который сливает гидравлическую текучую среду с более высокой скоростью, чем пилотный клапан управления. Согласно одному варианту выполнения пилотный клапан управления относится к типу: клапана сброса давления прямого действия. Преимущество этого варианта выполнения заключается в том, что время ответа пилотного клапана управления является коротким, приводя к тому, что логический элемент выполнен с возможностью открываться быстро до образования большого пика давления.

Согласно одному варианту выполнения время ответа пилотного клапана управления составляет менее 5 мс. Преимущество этого варианта выполнения заключается в том, что пилотный клапан управления открывается быстро. Тем самым максимальная высота пиков гидравлического давления будет весьма низкой, что уменьшает механические напряжения на гирационной дробилке.

Согласно одному варианту выполнения способ дополнительно содержит этап, на котором спускают гидравлическую текучую среду из пространства гидравлической текучей среды через клапан сброса давления со скоростью, которая заставляет гидравлическое давление в гидравлической системе превышать параметр сброса пилотного клапана управления максимум в три раза, когда часть инородного материала проходит вертикально вниз через дробильный зазор гирационной дробилки. Преимущество этого варианта выполнения заключается в том, что, когда давление в гидравлической системе превышает давление сброса пилотного клапана управления максимум в три раза и предпочтительно максимум в два раза, и более предпочтительно только в 1 раз, система гирационной дробилки подвергается воздействию очень маленьких механических напряжений, что дополнительно продлевает срок службы системы дробилки.

Согласно одному варианту выполнения способность слива гидравлической текучей среды через логический элемент по меньшей мере в 10 раз, предпочтительно в 10-100 раз больше, чем через пилотный клапан управления. Преимущество этого варианта выполнения заключается в том, что гидравлическую текучую среду могут сливать быстро за счет относительно большой способности слива гидравлической текучей среды логическим элементом.

Согласно одному варианту выполнения способ дополнительно содержит этап, на котором нагревают гидравлическую текучую среду в клапане сброса давления. Согласно предпочтительному варианту выполнения гидравлическую текучую среду нагревают до температуры 10-50°С, более предпочтительно 35-45°C. Преимущество этого варианта выполнения заключается в том, что гидравлическую текучую среду внутри клапана сброса давления и в частности гидравлическую текучую среду, имеющуюся по меньшей мере в третьей трубе управления, поддерживают при температуре, которая поддерживает вязкость низкой также в случаях низких температур внешней среды. Благодаря низкой вязкости гидравлическую текучую среду быстро спускают со второй поверхности плунжера через по меньшей мере третью трубу управления также при низких температурах внешней среды для получения быстрого переключения логического элемента из закрытого положения в открытое положение.

Дополнительной задачей настоящего изобретения является обеспечение клапана сброса гидравлического давления гирационной дробилки, который более эффективен при устранении недробимых предметов, попадающих в дробильный зазор гирационной дробилки.

Эта задача решается посредством клапана сброса гидравлического давления гирационной дробилки, содержащего: переднюю камеру гидравлической текучей среды, которая выполнена с возможностью соединения по текучей среде с пространством гидравлической текучей среды гирационной дробилки, логический элемент, который выполнен с возможностью слива гидравлической текучей среды из пространства гидравлической текучей среды и который содержит плунжер, который имеет первую поверхность плунжера, которая соединена по текучей среде с гидравлической текучей средой в передней камере гидравлической текучей среды, и вторую поверхность плунжера, которая размещена противоположно первой поверхности плунжера, и по меньшей мере первую трубу управления, которая выполнена с возможностью соединения по текучей среде второй поверхности плунжера с передней камерой гидравлической текучей среды, причем по меньшей мере первая труба управления обеспечена первым подающим отверстием, которое ограничивает поток гидравлической текучей среды из передней камеры по направлению ко второй поверхности плунжера, чтобы время TC, которое требуется логическому элементу для переключения из открытого положения в закрытое положение, превышало время TF, которое требуется положению наиболее узкой ширины дробилки для выполнения одного полного оборота.

Преимущество этого клапана сброса гидравлического давления гирационной дробилки заключается в том, что, когда недробимый предмет, такой как часть инородного материала, первый раз был сдавлен между внутренним дробильным кожухом и внешним дробильным кожухом в положении CSS, логический элемент будет оставаться по меньшей мере частично открытым, когда инородный материал сдавливается в положении CSS второй раз после выполнения эксцентриком дробилки и тем самым положением CSS дополнительного оборота. Тот факт, что логический элемент по меньшей мере частично открыт при втором сдавливании, имеет преимущество в том, что гидравлическая текучая среда может быстро спускаться из системы гидравлической текучей среды при таком втором сдавливании, тем самым уменьшая механическое напряжение на гирационной дробилке. Дополнительное преимущество этого клапана сброса давления заключается в том, что он работает эффективно также в ситуациях слеживания материала в дробильном зазоре. Слеживание может происходить, например, когда материал является мокрым. Состояние слеживания отличается отсутствием свободного пространства между частицами в дробильном зазоре. Такое отсутствие свободного пространства препятствует дальнейшему дроблению материала и приводит к пику гидравлического давления. Однако в отличие от ситуации с инородным материалом, часто достаточно во время состояния слеживания лишь немного увеличивать ширину дробильного зазора в положении наиболее узкой ширины (CSS) для уменьшения пика давления, так как это обычно достаточно для сброса состояния слеживания и снова нормального функционирования дробилки. С настоящим клапаном сброса давления состояние слеживания может быть устранено быстро и с относительно маленьким опусканием дробильной головки так, что нормальное дробление может начинаться очень быстро после состояния слеживания.

Согласно одному варианту выполнения первое подающее отверстие ограничивает поток гидравлической текучей среды из передней камеры по направлению ко второй поверхности плунжера, чтобы время TC, которое требуется логическому элементу для переключения из открытого положения в закрытое положение, по меньшей мере в 1,2, более предпочтительно по меньшей мере в 1,5 раз превышало время TF, которое требуется положению наиболее узкой ширины (CSS) дробилки для выполнения одного полного оборота. Преимущество этого варианта выполнения заключается в том, что логический элемент будет открыт до значительной степени, когда недробимый материал сдавливается второй раз.

Согласно одному варианту выполнения первое подающее отверстие ограничивает поток гидравлической текучей среды из передней камеры по направлению ко второй поверхности плунжера для получения: 1,5 * TF<TC<10 * TF, более предпочтительно 1,5 * TF<TC<5 * TF. Когда TC<10 * TF, более предпочтительно TC<5 * TF, логический элемент не будет оставаться открытым в течение чрезмерно длительного периода времени. Это представляет собой преимущество, когда маленькие части инородного материала попадают в дробильный зазор. Такие маленький части покидают дробильный зазор относительно быстро, и если логический элемент закрывается за время, более короткое, чем 10 * TF, или более предпочтительно более короткое, чем 5 * TF, в этом случае активная дробильная работа может возобновляться быстро после того, как инородный материал покинул дробилку. Также с маленькими частями инородного материала отсутствует необходимость сильного опускания вертикального вала для получения достаточно широкого зазора для прохождения такого инородного материала через дробильный зазор. Также по этой причине предпочтительно, чтобы время TC закрытия логического элемента было более коротким, чем 10* TF, более предпочтительно более коротким, чем 5 * TF.

Согласно одному варианту выполнения по меньшей мере третья труба управления соединена по текучей среде со второй поверхностью плунжера и выполнена с возможностью спуска гидравлической текучей среды со второй поверхности плунжера, когда логический элемент должен переключаться из закрытого положения в открытое положение, причем площадь поперечного сечения третьей трубы управления составляет по меньшей мере 10% от общей гидравлической площади второй поверхности плунжера по всей длине третьей трубы управления. Преимущество этого варианта выполнения заключается в том, что гидравлическая текучая среда может утекать очень быстро со второй поверхности плунжера, что означает, что логический элемент может открываться очень быстро. Тем самым максимальная высота пика пиков давления может быть уменьшена, приводя к уменьшенному механическому напряжению на гирационной дробилке. Предпочтительно площадь поперечного сечения третьей трубы управления составляет по меньшей мере 15% от общей гидравлический площади второй поверхности плунжера по всей длине третьей трубы управления.

Согласно одному варианту выполнения общая гидравлическая площадь второй поверхности плунжера равна 100-125% от общей гидравлический площади первой поверхности плунжера. Преимущество этого варианта выполнения заключается в том, что во время нормальной работы вторая и первая поверхности плунжера будут подвергаться воздействию сил подобной величины, но действующих в противоположных направлениях, что означает, что плунжер будет уравновешиваться. Тем самым упругому элементу, такому как пружина, поддерживающая плунжер в закрытом положении во время нормальной работы дробилки, может даваться весьма низкая сила давления, например, сила давления, соответствующая давлению только 0,01-0,8 МПа. Тем самым сила, подлежащая преодолению для открытия логического элемента, является относительно низкой, что ускоряет открытие логического элемента. Согласно дополнительному предпочтительному варианту выполнения общая гидравлическая площадь второй поверхности плунжера составляет 100-110% от общей гидравлический площади первой поверхности плунжера.

Согласно одному варианту выполнения упругий элемент, такой как пружина, сжимает плунжер в направлении передней камеры гидравлической текучей среды. Преимущество этого варианта выполнения заключается в том, что плунжер логического элемента может удерживаться в закрытом положении, когда давление, воздействующее на первую поверхность плунжера, равно или по меньшей мере почти равно давлению, воздействующему на вторую поверхность плунжера. Таким образом, плунжер поддерживается в закрытом положении, когда гирационная дробилка работает в нормальном режиме дробления. Согласно одному варианту выполнения упругий элемент прикладывает силу, соответствующую давлению по меньшей мере 0,05 МПа, более предпочтительно давлению 0,1-0,2 МПа, к плунжеру, например, ко второй поверхности плунжера, когда плунжер удерживается в его закрытом положении. Если сила, соответствующая давлению менее 0,05 МПа, прикладывается к плунжеру, существует риск, что плунжер не закрывается должным образом из-за трения в корпусе плунжера, возможных примесей в гидравлической текучей среде и т.д. Предпочтительно сила, прикладываемая к плунжеру, когда плунжер удерживается в его закрытом положении, соответствует давлению менее 0,4 МПа, более предпочтительно менее 0,2 МПа. Если сила, соответствующая давлению более 0,4 МПа, прикладывается к плунжеру, когда плунжер находится в его закрытом положении, открытие логического элемента может быть чрезмерно медленным в случае ситуации с инородным материалом, что увеличивает механические напряжения на дробилке.

Согласно одному варианту выполнения упругий элемент, такой как пружина, сжимает плунжер в направлении передней камеры гидравлической текучей среды с силой, соответствующей давлению, которое ниже, чем наименьшее рабочее давление гидравлической системы системы дробилки. Преимущество этого варианта выполнения заключается в том, что логический элемент не будет закрываться чрезмерно быстро после открытия. Предпочтительно сила, прикладываемая упругим элементом к плунжеру, соответствует давлению, которое составляет по меньшей мере на 0,05 МПа ниже, чем наименьшее рабочее давление гидравлической системы системы дробилки.

Дополнительной задачей настоящего изобретения является обеспечение системы гирационной дробилки, которая имеет долгий срок службы. Эта задача решается с помощью системы гирационной дробилки, содержащей гирационную дробилку и гидравлическую систему, управляющую вертикальным положением вертикального вала, удерживающего дробильную головку и внутренний дробильный кожух гирационной дробилки, причем система гирационной дробилки дополнительно содержит клапан сброса гидравлического давления гирационной дробилки, относящийся к типу, описанному выше.

Дополнительные задачи и признаки настоящего изобретения будут ясны из описания и формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет далее описано более подробно и со ссылкой на приложенные чертежи.

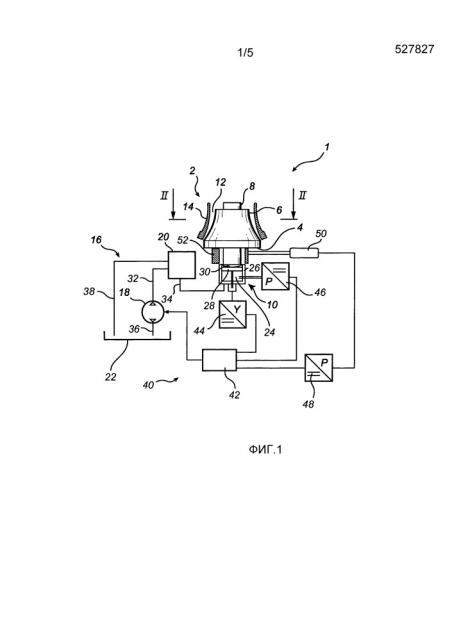

Фиг. 1 представляет собой схематическую иллюстрацию системы дробилки.

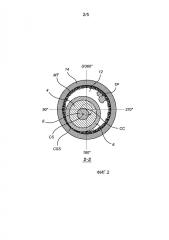

Фиг. 2 представляет собой схематическую иллюстрацию дробильного зазора, если смотреть в направлении стрелок II-II на Фиг. 1.

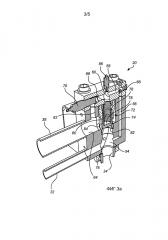

Фиг. 3a представляет собой схематическую иллюстрацию клапана сброса давления, если смотреть в поперечном сечении, с логическим элементом в закрытом положении.

Фиг. 3b иллюстрирует логический элемент на Фиг. 3a в открытом положении.

Фиг. 4 представляет собой диаграмму, иллюстрирующую пример сброса давления с использованием клапана сброса давления на Фиг. 3a-b.

Фиг. 5 представляет собой диаграмму, иллюстрирующую сравнительный пример сброса давления с использованием известного клапана сброса давления.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 1 иллюстрирует систему 1 дробилки. Система 1 дробилки содержит гирационную дробилку 2, которая содержит дробильную головку 4, которая поддерживает первую дробильную поверхность, образованную на внутреннем дробильном кожухе 6 и которая прикреплена к вертикальному валу 8. Дробильная головка 4, прикрепляемая к вертикальному валу 8, является подвижной в вертикальном направлении посредством гидравлического цилиндра 10, соединенного с нижней частью вала 8. Гидравлический цилиндр 10 делает возможным регулировку ширины дробильного зазора 12, образованного между внутренним дробильным кожухом 6 и второй дробильной поверхностью, образованной на внешнем дробильном кожухе 14, который установлен в опоре, не показанной по причинам сохранения ясности иллюстрации, и который окружает внутренний дробильный кожух 6.

Система 1 дробилки дополнительно содержит гидравлическую систему 16. Гидравлическая система 16 содержит в качестве ее главных компонентов гидравлический насос 18, который выполнен с возможностью перекачивания гидравлической текучей среды в или из гидравлического цилиндра 10, клапан 20 сброса давления, который выполнен с возможностью управления давлением в гидравлической системе 16, и резервуар 22 для гидравлической текучей среды.

Гидравлический насос 18 соединен по текучей среде с пространством 24 гидравлической текучей среды гидравлического цилиндра 10. Пространство 24 гидравлической текучей среды образовано между участком 26 цилиндра и участком 28 поршня гидравлического цилиндра 10. Аксиальный подшипник 30, на котором поддерживается вертикальный вал 8, опирается на участок 28 поршня. Путем изменения количества гидравлической текучей среды в пространстве 24 гидравлической текучей среды может регулироваться вертикальное положение вертикального вала 8 и тем самым может регулироваться ширина зазора 12, образованного между внутренним и внешним дробильными кожухами 6, 14. Гидравлическая подающая труба 32 и труба 34 гидравлического цилиндра соединяют по текучей среде гидравлический насос 18 с пространством 24 гидравлической текучей среды через клапан 20 сброса давления. Согласно альтернативному варианту выполнения гидравлическая подающая труба 32 может быть соединена непосредственно с пространством 24 гидравлической текучей среды. Труба 36 резервуара соединяет насос 18 с резервуаром 22.

Резервуар 22 для гидравлической текучей среды служит в качестве приямка насоса для насоса 18, и насос 18 перекачивает через трубы 36, 32, 34 гидравлическую текучую среду, такую как гидравлическое масло, из резервуара 22 в пространство 24 гидравлической текучей среды, когда ширина зазора 12 подлежит уменьшению, и перекачивает гидравлическую текучую среду из гидравлического пространства 24 в резервуар 22, когда ширина зазора 12 подлежит увеличению. Будет принято во внимание, что трубы 32, 34, 36 могут иметь форму стальных труб, гидравлических шлангов или любого другого типа устройств, которые пригодны для передачи гидравлической текучей среды под давлением.

Клапан 20 сброса давления соединен по текучей среде с пространством 24 гидравлической текучей среды через трубу 34 гидравлического цилиндра. Клапан 20 сброса давления выполнен с возможностью сброса гидравлического давления, когда гидравлическое давление в гидравлической системе 16 превышает определенное давление, путем слива гидравлической текучей среды в резервуар 22 через сливную трубу 38, которая будет описана более подробно далее.

Система 1 дробилки дополнительно содержит систему 40 управления. Система 40 управления содержит устройство 42 управления, которое выполнено с возможностью приема различных сигналов, указывающих на функционирование гирационной дробилки 2. Таким образом, устройство 42 управления выполнено с возможностью приема сигнала от датчика 44 положения, который указывает на настоящее вертикальное положение вертикального вала 8. На основе этого сигнала может быть оценена ширина зазора 12. Более того, устройство 42 управления выполнено с возможностью приема сигнала от датчика 46 давления, указывающего на гидравлическое давление в гидравлическом цилиндре 10. На основе сигнала от датчика 46 давления устройство 42 управления может вычислять фактическое среднее рабочее давление и пиковое давление гирационной дробилки 2.

Устройство 42 управления также может принимать сигнал от датчика 48 мощности, который выполнен с возможностью измерения мощности, подаваемой к гирационной дробилке 2 от двигателя 50, который выполнен с возможностью заставлять вертикальный вал 8 вращаться по кругу по существу известным образом. Гирационное движение вертикального вала 8 выполняется двигателем 50, приводящим в движение эксцентрик 52, который размещен вокруг вертикального вала 8 по существу известным образом и который схематически проиллюстрирован на Фиг. 1. Датчик 48 мощности также может отправлять сигнал устройству 42 управления, указывающий на количество оборотов в секунду (в единице измерения 1/c или Гц) эксцентрика 52.

Устройство 42 управления выполнено с возможностью управления работой насоса 18, например, образом включения/выключения или пропорциональным образом так, что насос 18 подает количество гидравлической текучей среды гидравлическому цилиндру 10, который генерирует требуемое вертикальное положение вертикального вала 8 и требуемую ширину зазора 12.

Фиг. 2 иллюстрирует дробильный зазор 12, если смотреть в направлении стрелок II-II на Фиг. 1, т.е. если смотреть сверху гирационной дробилки. В перспективе на Фиг. 2 очевидно, как внутренний дробильный кожух 6, установленный на дробильной головке 4, выполняет гирационное движение внутри внешнего дробильного кожуха 14 в результате действия эксцентрика 52, описанного выше со ссылкой на Фиг. 1. Следовательно, центральная линия CS вертикального вала 8, на котором установлена дробильная головка 4, будет смещаться от центральной линии CC дробилки. Круглая штриховая линия на Фиг. 2 иллюстрирует траекторию, по которой центральная линия CS вертикального вала 8 перемещается вокруг центральной линии CC дробилки.

Это положение, при котором дробильный зазор 12 имеет в определенный момент наименьшую ширину, называется положением наиболее узкой ширины (CSS). В примере, проиллюстрированном на Фиг. 2, положение CSS расположено, в 360° системе координат на Фиг. 2, на около 135°. Материал MT, подвергаемый дроблению, имеется в дробильном зазоре 12, и большая часть дробильной работы в дробильном зазоре 12 происходит в положении CSS. В результате гирационного движения внутреннего дробильного кожуха 6 положение CSS будет вращаться в дробильном зазоре 12 с несколькими оборотами, которые равны оборотам эксцентрика 52, проиллюстрированного на Фиг. 1. Обычно количество оборотов эксцентрика 52 и вследствие CSS составляет 3-8 оборотов в секунду (равных 180-480 оборотов в минуту).

В ситуации, проиллюстрированной на Фиг. 2, часть недробимого инородного материала TP, такая как копающий зуб из экскаватора, непреднамеренно попала в дробильный зазор 12. Недробимый инородный материал TP расположен в положении 315° в дробильном зазоре 12. Когда CSS переместилась дальше 180°, т.е. после половины оборота эксцентрика 52, CSS будет совпадать с инородным материалом TP. Если ширина CSS меньше, чем размер инородного материала TP, например, если ширина CSS составляет 15 мм, а инородный материал имеет размер 50 мм, внутренний дробильный кожух 6, дробильная головка 4 и вертикальный вал 8 будут подвергаться воздействию высоких механических сил, когда инородный материал «сдавливается» в положении CSS. Эти силы за счет конической формы внутреннего дробильного кожуха 6 будут распространяться через вертикальный вал 8 и аксиальный подшипник 30 и участок 28 поршня, проиллюстрированные на Фиг. 1, и дополнительно к пространству 24 гидравлической текучей среды, где гидравлическое давление быстро увеличивается для генерации пика гидравлического давления. После того, как инородный материал TP проходит CSS, давление будет снова уменьшено до тех пор, пока в следующий раз положение CSS не совпадет с инородным материалом TP и не «сдавит» инородный материал TP второй раз.

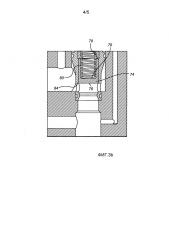

Фиг. 3a представляет собой схематическую иллюстрацию клапана 20 сброса давления, если смотреть в поперечном сечении. Клапан 20 сброса давления содержит переднюю камеру 54 гидравлической текучей среды, первую трубу 56 управления, вторую трубу 58 управления, третью 60 трубу управления, четвертую трубу 62 управления, трубу 64 сброса давления, первое подающее отверстие 66, второе подающее отверстие 68, пилотный клапан 70 управления и логический элемент 72. Логический элемент 72 иногда называется «сливным клапаном», так как он имеет функцию открытия для слива гидравлической текучей среды из пространства 24 гидравлической текучей среды.

Передняя камера 54 гидравлической текучей среды соединена по текучей среде с гидравлической подающей трубой 32 и трубой 34 гидравлического цилиндра. Во время нормальной работы гирационной дробилки 2 насос 18, проиллюстрированный на Фиг. 1, перекачивает гидравлическую текучую среду в или из пространства 24 гидравлической текучей среды через подающую трубу 32, переднюю камеру 54 и трубу 34 гидравлического цилиндра.

Первая труба 56 управления на одном конце соединена по текучей среде с передней камерой 54 гидравлической текучей среды и на другом конце соединена по текучей среде с первым концом второй трубы 58 управления. Первое подающее отверстие 66 размещено в переходе между первой и второй трубами 56, 58 управления.

Вторая труба 58 управления в ее центральном участке соединена по текучей среде с первым концом третьей трубы 60 управления и на ее втором конце соединена по текучей среде с первым концом четвертой трубы 62 управления. Второе подающее отверстие 68 является необязательным и может быть размещено в переходе между второй и третьей трубами 58, 60 управления. Пилотный клапан 70 управления выполнен в переходе между второй и четвертой трубами 58, 62 управления с возможностью восприятия гидравлического давления и с возможностью открытия, если гидравлическое давление превышает параметр сброса пилотного клапана 70 управления. Если гирационная дробилка 2 выполнена с возможностью работы с гидравлическими давлениями, например, 4-5 MПа, пилотный клапан 70 управления может иметь параметр сброса 7 MПа. Предпочтительно пилотный клапан 70 управления относится к типу: клапана сброса давления прямого действия. Клапан сброса давления прямого действия не имеет внутренних пилотных клапанов, что означает, что он обычно имеет короткое время ответа. Согласно предпочтительному варианту выполнения время ответа пилотного клапана 70 управления составляет менее 5 мс.

Четвертая труба 62 управления на ее втором конце соединена по текучей среде с центральным участком трубы 64 сброса давления. Труба 64 сброса давления на ее первом конце соединена по текучей среде со стороной логического элемента 72 и на ее втором конце соединена по текучей среде со сливной трубой 38.

Логический элемент 72 содержит плунжер 74, который имеет первую поверхность 76 плунжера, которая находится в контакте по текучей среде с гидравлической текучей средой в передней камере 54 гидравлической текучей среды, и вторую поверхность 78 плунжера, которая размещена противоположно первой поверхности 76 плунжера и которая соединена по текучей среде со вторым концом третьей трубы 60 управления. «Гидравлическая площадь» представляет собой ту площадь, к которой гидравлическая текучая среда под давлением прикладывает ее давление. Общая гидравлическая площадь второй поверхности 78 плунжера предпочтительно равна 100-125% от общей гидравлической площади первой поверхности 76 плунжера, еще более предпочтительно общая гидравлическая площадь второй поверхности 78 плунжера составляет 100-110% от общей гидравлической площади первой поверхности 76 плунжера и еще более предпочтительно поверхности 76, 78 плунжера имеют по существу равные гидравлические площади. Следовательно, когда давление в передней камере 54 равно давлению в третьей 60 трубе управления, плунжер 74 находится в гидравлическом равновесии.

Пружина 80 выполнена с возможностью сжатия плунжера 74 в направлении передней камеры 54. Пружина 80 может, например, воздействовать на вторую поверхность 78 плунжера. Логический элемент 72 дополнительно содержит седло 82, на которое плунжер 74 опирается в его закрытом положении, проиллюстрированном на Фиг. 3a, и спускное отверстие 84, через которое гидравлическая текучая среда может сливаться, когда плунжер 74 находится в его открытом положении, которое проиллюстрировано на Фиг. 3b. В соответствии с одним примером пружина 80 прикладывает силу, соответствующую по меньшей мере 0,05 МПа, более предпочтительно 0,1-0,2 МПа и предпочтительно менее 0,4 МПа к плунжеру 74, когда плунжер 74 находится в закрытом положении.

Функционирование клапана 20 с