Парогенератор

Иллюстрации

Показать всеТехническое решение относится к парогенераторам АЭС и барабан-сепараторам АЭС, ТЭС. Парогенератор, в верхней части в корпуса 1 которого расположено сепарационное устройство, а над теплообменными элементами размещен погружной перфорированный щит 3. Сепарационное устройство выполнено в виде установленных под углом друг к другу перфорированных листов 4, образующих конусовидные каналы 5. Каналы 5, обращенные вершиной в сторону погружного перфорированного щита 3, снабжены водоприемными коробами 6, установленными на желобе 7, снабженном водоотводящими трубами 8. Изобретение направлено на повышение степени осушки пара и паропроизводительности парогенератора. 2 з.п. ф-лы, 3 ил.

Реферат

Техническое решение относится к теплоэнергетике и может быть использовано в конструкциях парогенераторов и барабан-сепараторах АЭС и ТЭС.

Для получения пара высокой степени осушки в устройствах, предназначенных для выработки пара, а именно парогенераторах и котлах, используются сепарационные устройства различных конструкций.

Наиболее часто применяются сепарационные устройства, выполненные в виде пакетов жалюзийных пластин в совокупности с потолочным пароприемным листом и плоским перфорированным листом, расположенным в водяном объеме парогенератора. При использовании сепарационных устройств, имеющих большие нагрузки зеркала испарения, наблюдается эффект «набухания» водяного слоя, повышение уровня жидкости, увеличение конечной влажности пара.

Известно устройство для сепарации пара, в котором в верхней части корпуса установлен пароприемный потолок и жалюзийный сепаратор, выполненный в виде отдельных пакетов. Каждый пакет состоит из дырчатого листа и жалюзийных пластин (см., например, А.с. СССР №311091, опубл. 09.08.1971, кл. F22B 37/28).

К недостаткам устройства относится сложность изготовления, большие габариты и масса изделия, ограничения по нагрузке зеркала испарения.

Известно устройство для сепарации пара, установленное в верхней части корпуса и выполненное в виде волнообразного пароприемного щита с отверстиями на гребнях волн, образующего с обечайкой замкнутую полость (см., например, А.с. СССР №463832, опубл. 15.03.1975, кл. F22B 37/22).

Известны устройства для сепарации пара, установленные в верхней части корпуса и выполненные в виде перфорированного пароприемного щита (см., например, А.с. СССР №1579144, опубл. 15.03.1988, кл. F22B1/16, свидетельство на полезную модель №3315, RU, опубл. 16.12.1996 кл. F22B 1/16, патент на полезную модель №101779, RU, опубл. 27.01.2011, кл. F22B 37/30).

К недостаткам вышеуказанных устройств можно отнести прямой прострел влажного пара через отверстия в щитах, установленных в верхней части корпуса, что ухудшает качество пара, снижает эффективность сепарации и, соответственно, вводит ограничения по нагрузке зеркала испарения.

Наиболее близким к предложенному техническому решению по технической сущности и достигаемому результату является парогенератор ПГВ-1000М, содержащий корпус, в котором над пакетами трубного пучка расположен погружной перфорированный лист, сепарационное устройство, расположенное в верхней части корпуса (см., например, свидетельство на полезную модель №12213, RU, опубл. 16.12.1999, кл. F22B 1/16). В вышеуказанном парогенераторе сепарационное устройство в большей степени предназначено для выравнивания поля скоростей пара на выходе из парогенератора, что не позволяет обеспечить заданную величину влажности пара в парогенераторах с большой нагрузкой зеркала испарения.

Технической задачей является создание сепарационного устройства, позволяющего уменьшить влажность пара до заданной величины в парогенераторах с большой нагрузкой зеркала испарения.

Решение технической задачи позволяет получить пар более высокой степени осушки и повысить паропроизводительность.

Поставленная задача решается тем, что в парогенераторе, содержащем корпус, в котором расположены сепарационное устройство и погружной перфорированный щит, сепарационное устройство выполнено в виде установленных под углом друг к другу перфорированных листов, образующих конусовидные каналы, причем каналы, обращенные вершиной в сторону погружного перфорированного щита, снабжены водоприемными коробами с отверстиями в верхней и нижней стенках и установлены на желобе, закрепленном на корпусе и снабженном водоотводящими трубами, причем конусовидные каналы, обращенные вершиной в сторону противоположную от погружного щита, соединены опорным элементом, закрепленном на корпусе, а желоб выполнен в виде швеллера.

Предложенная конструкция сепарационного устройства позволяет исключить прямой прострел влажного пара, в результате чего отделение воды осуществляется за счет смачивания и трения капель о поверхность отверстий, за счет изменения направления движения парового потока, что приводит к повышению степени осушки пара.

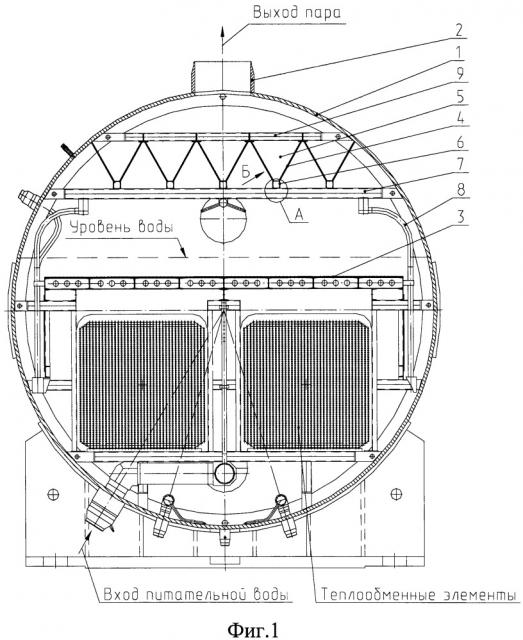

Сущность технического решения поясняется чертежами, где: на фиг. 1 изображен общий вид парогенератора с сепарационным устройством;

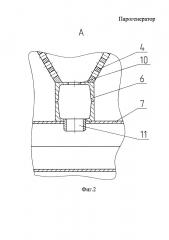

на фиг. 2 изображен узел А фиг. 1;

на фиг. 3 изображен вид Б фиг. 1.

Парогенератор содержит корпус 1 с патрубком 2 для отвода пара. В корпусе 1 размещены теплообменные элементы, погружной перфорированный щит 3 и сепарационное устройство. Погружной перфорированный щит 3 установлен над теплообменными элементами, а сепарационное устройство установлено в верхней части корпуса 1. Сепарационное устройство выполнено в виде перфорированных листов 4, размещенных под углом друг к другу и образующих конусовидные каналы 5. Конусовидные каналы 5, обращенные вершиной в сторону погружного перфорированного щита 3, снабжены водоприемными коробами 6, закрепленными на желобе 7, который соединен с корпусом 1 и снабжен водоотводящими трубами 8. Каналы 5, обращенные вершиной в сторону, противоположную от погружного перфорированного щита 3, соединены между собой опорным элементом 9, который также закреплен на корпусе 1. В верхней стенке водоприемного короба 6 выполнено отверстие 10, а в нижней стенке водоприемного короба 6 выполнено отверстие 11.

Парогенератор работает следующим образом. Греющий теплоноситель поступает в теплообменные элементы парогенератора, при этом в межтрубном пространстве генерируется пар, который поступает под погружной перфорированный щит 3. Далее генерируемый пар проходит через отверстия перфорированного погружного щита 3, барботирует через слой воды над погружным щитом 3 и поступает в паровой объем корпуса 1 и конусообразные каналы 5 сепарационного устройства. Погружной перфорированный щит 3 позволяет выравнивать паровую нагрузку зеркала испарения и обеспечивает оптимальные размеры капель воды в паре.

В сепарационном устройстве за счет конусности каналов 5 изменяется направление парового потока, что приводит к возникновению центробежных сил и увеличению количества отделяемой воды. При прохождении через отверстия перфорированных листов 4 за счет смачивания поверхности отверстий и трения частиц воды о поверхность отверстий происходит дополнительное отделение воды. Отсепарированная вода через отверстие в верхней стенке короба 6 стекает в водоприемные короба 6, через отверстие в нижней стенке поступает в желоб 7, из которого через водоотводящие трубы 8 поступает в водяной объем корпуса 1 парогенератора. Осушенный пар отводится из парогенератора через патрубок 2 отвода пара.

Предложенное техническое решение позволяет улучшить отделение воды от пара, что приводит к уменьшению влажность пара, то есть повышению степени его осушки, а следовательно, повышается паропроизводительность парогенератора и качество получаемого пара.

1. Парогенератор, содержащий корпус, в котором расположены сепарационное устройство и погружной перфорированный щит, отличающийся тем, что сепарационное устройство выполнено в виде установленных под углом друг к другу перфорированных листов, образующих конусовидные каналы, причем каналы, обращенные вершиной в сторону погружного перфорированного щита, снабжены водоприемными коробами с отверстиями в верхней и нижней стенках и установлены на желобе, закрепленном на корпусе и снабженном водоотводящими трубами.

2. Парогенератор по п. 1, отличающийся тем, что конусовидные каналы, обращенные вершиной в противоположную сторону от погружного перфорированного щита, соединены опорным элементом, закрепленном на корпусе.

3. Парогенератор по п. 1, отличающийся тем, что желоб выполнен в виде швеллера.