Способ изготовления ротационным выдавливанием с утонением стенки полой осесимметричной детали из труднодеформируемого многофазного сплава

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, а именно к способам изготовления полой осесимметричной детали ротационным выдавливанием с утонением стенки заготовки из труднодеформируемого многофазного сплава в печи. Осуществляют установку заготовки на оправку, приведение оправки вместе с заготовкой во вращение и локальное формообразование заготовки обжатием на оправке в направлении образующей заготовки с использованием одного ролика. При этом используют ролик, ширину которого выбирают с учетом внешнего диаметра цилиндрической заготовки или наибольшего поперечного сечения конусной заготовки, коэффициента, влияющего на величину полярного момента сопротивления указанных поперечных сечений цилиндрической заготовки или конусной заготовки на участке, подвергаемом выдавливанию, коэффициента трения скольжения между материалами ролика и заготовки при комнатной температуре. Повышается качество детали за счет устранения наплыва металла перед роликом. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно, к способам изготовления полых осесимметричных деталей, преимущественно из труднодеформируемых многофазных сплавов, посредством ротационного выдавливания с утонением стенок исходной заготовки при одновременном увеличении ее длины. Способ может быть использован для изготовления таких, имеющих широкую область применения в самых различных отраслях промышленности деталей, как полые валы. Полые осесимметричные детали, в том числе валы, могут иметь цилиндрическую или коническую форму, а также форму, сочетающую цилиндрические и конические участки.

Ротационное выдавливание, в ряде источников информации называемое также ротационной вытяжкой, обеспечивает возможность получения рассматриваемых деталей с точностью, качеством обрабатываемой поверхности, производительностью, которые находятся на достаточно высоком уровне. При этом немаловажным является отсутствие необходимости использовать для деформирования мощное прессовое оборудование. В отличие от обработки резанием ротационное выдавливание ведет к значительному повышению коэффициента использования металла. Кроме того, ротационное выдавливание способствует сохранению и даже улучшению структуры материала заготовки и, как следствие, повышению эксплуатационных свойств детали, тогда как обработка резанием наоборот ведет к ухудшению эксплуатационных свойств детали вследствие перерезывания волокон металла или сплава режущим инструментом.

Основные приемы ротационного выдавливания описаны в книге [Гредитор М.А. Давильные работы и ротационное выдавливание. - М.: Машиностроение, 1971. 239 с.]

Что касается практического опыта в осуществлении процессов ротационного выдавливания и конструирования необходимого для этого оборудования, здесь можно отдельно выделить фирму «ЛАЙФЕЛЬД МЕТАЛЬ ШПИННИНГ АГ (DE)». Этот опыт отражен, в частности, в описании известного способа ротационного выдавливания с утонением стенок [патент RU №2526348 МПК B21D 22/18, 20.08.2014].

Ротационное выдавливание может осуществляться одним или несколькими роликами.

Для простоты рассуждений об очаге деформации, возникающем при ротационном выдавливании, в научно-технической литературе рассматривается поперечное сечение заготовки. Тогда как на самом деле очаг деформации, безусловно, создается в объеме заготовки.

Процесс ротационного выдавливания протекает следующим образом: ролик захватывает и перемещает в осевом направлении объем материала заготовки, в поперечном сечении приблизительно определяемый удвоенной площадью сегмента круга, диаметр которого равен внешнему диаметру заготовки (см. фиг. 2, где L - длина хорды сегмента). Длина хорды зависит от внешнего диаметра заготовки D и величины центрального угла окружности, α, ограничивающей поперечное сечение заготовки, величина которого, в свою очередь, определяется глубиной внедрения ролика в заготовку за один проход выдавливания. Длина хорды определяется как L=2×R×sinα/2, где 2×R=D.

Диаметр ролика соответственно выбирается так, чтобы он был равен или больше внешнего диаметра детали. Если заготовка детали имеет коническую форму, то при выборе диаметра ролика ориентируются на ее больший диаметр. Ширина ролика может быть меньше внешнего диаметра заготовки, а в ряде случаев больше этого диаметра. Здесь и далее по тексту речь идет о габаритной ширине ролика.

При ротационном выдавливании очень важным является подержание устойчивости процесса формообразования. Нарушение устойчивости процесса формообразования чаще всего проявляется в интенсивном наплыве металла перед роликом, затрудняющим осуществление дальнейшего выдавливания. Необходимо отметить, небольшой наплыв металла перед роликом может иметь место, и для устранения такого наплыва обычно используют ролик закрытой калибровки.

Как показали исследования процесса ротационного выдавливания и анализ соответствующей научно-технической литературы, необходимым условием для поддержания устойчивости процесса формообразования является непрерывность очага деформации, в котором действуют превышающие предел текучести материала напряжения. В создании очага деформации участвуют, прежде всего, нормальные напряжения, σ, возникающие при радиальной и осевой подаче ролика. Также в создании очага деформации могут участвовать касательные напряжения, τ, при условии, что касательные напряжения превышают предел текучести материала напряжения при кручении. В ряде случаев, в частности при осуществлении ротационного выдавливания с использованием одного ролика, участие касательных напряжений в создании очага деформации становится необходимым. Касательные напряжения появляются в результате действия в поперечном сечении заготовки внутреннего крутящего момента, Мкр. Внутренний крутящий момент в поперечном сечении заготовки, в свою очередь, появляется вследствие воздействия на вращающуюся заготовку внешнего тормозящего (скручивающего) заготовку момента Мт.

Торможение заготовки происходит при ее соприкосновении с роликом, являющимся, как правило, сателлитом, поэтому величина тормозящего момента зависит от усилия, с которым ролик давит на заготовку в процессе радиальной подачи, и от площади контакта поверхностей ролика и заготовки, которая зависит в основном от ширины ролика.

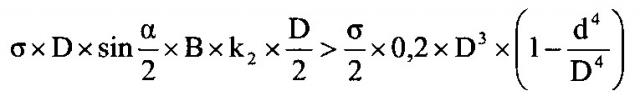

Величина касательных напряжений определяется по формуле

τ=Мкр/Wp,

где

Wp - полярный момент сопротивления поперечного сечения заготовки, определяемый по формуле

где

d и D - внутренний и внешний диаметры заготовки соответственно [Феодосьев В.И. Сопротивление материалов: Учебник для втузов. - 9-е изд., переработанное. М.: Наука, 1986. С. 98].

Отсюда

По третьей теории прочности, которая справедлива в данном случае, то есть, когда заготовка из пластичного материала находится в условиях сложного нагружения: кручения под действием крутящего момента и растяжения при осевой подаче ролика, касательные напряжения τ=σ/2.

Причем касательные напряжения согласно своей природе действуют (циркулируют) во всем поперечном сечении заготовки [Физическая энциклопедия, том 2 /А.М. Прохоров [и др.] М.: Советская энциклопедия, 1990, С. 532].

Таким образом, при ротационном выдавливании касательные напряжения возникают и циркулируют в поперечном сечении заготовки всегда, но не в любом случае их величина достигает величины предела текучести, необходимой для участия этих напряжений в создании непрерывного очага деформации, для чего внешний, тормозящий заготовку момент Мт должен быть больше внутреннего, крутящего момента Мкр. Возможность соблюдения указанного соотношения между моментами Мт и Мкр зависит как от величины полярного момента сопротивления поперечного сечения заготовки, так и величины внешнего, тормозящего заготовку момента.

Исходя из отмеченных физических основ процесса ротационного выдавливания, существует ряд технологических приемов, направленных на создание непрерывного очага деформации и соответственно поддержание устойчивости процесса формообразования.

Одним из самых эффективных приемов для создания непрерывного очага деформации и поддержания устойчивости процесса формообразования является использование для ротационного выдавливания трех и более роликов [Яковлев С.С., Трегубов В.И., Пилипенко О.В., Осипова Е.В. Схемы ротационной вытяжки сложнопрофильных осесимметричных деталей на специализированном оборудовании. Известия ТулГУ. Технические науки. Вып. 1 Технологии и оборудование обработки металлов давлением. 2014.].

Здесь каждый ролик, диаметр которого превосходит внешний диаметр заготовки, а ширина ролика несколько меньше этого диаметра, создает свой очаг деформации, распространяющийся за пределы площади его соприкосновения с заготовкой. Для пояснения последнего обстоятельства рассмотрим картину распространения очага деформации в поперечном сечении заготовки. Мысленно развернем окружность заготовки и заменим ролик плоским штампом с размером основания, равным длине хорды сегмента круга L (см. фиг. 2), диаметр которого равен внешнему диаметру заготовки. Далее воспользуемся классической задачей Прандтля о вдавливании твердого штампа в пластическую среду, ограниченную плоскостью, согласно которой очаг деформации распространяется по разные стороны от штампа на расстояние, примерно равное L [Качанов Л.М. Основы теории пластичности, Издание второе, переработанное и дополненное М.: Наука, 1969. С. 192]. В результате длина очага деформации оказывается равной 3L.

В действительности ролик внедряется в заготовку по дуге, длина которой больше длины хорды L (см. фиг. 2), что свидетельствует об еще большем распространении очага деформации, однако для простоты рассуждений воспользуемся величиной L. Очаги деформации, создаваемые тремя роликами, даже при небольшой глубине внедрения роликов в заготовку в поперечном сечении заготовки перекрывают друг друга, образуя тем самым непрерывный очаг деформации, в котором действуют превышающие предел текучести материала нормальные напряжения σ.

Вдобавок внешний тормозящий момент, создаваемый тремя роликами, способствует возникновению в поперечном сечении заготовки касательных напряжений, τ, превышающих предел текучести материала напряжения при кручении.

Известен прием способа ротационного выдавливания, направленный на создание непрерывного очага деформации и соответственно поддержание устойчивости процесса формообразования, который заключается в задании скорости вращения заготовки с периодом, не превышающим времени интенсивной релаксации напряжений деформированных участков [патент RU №2187403, МПК В21К 1/32, 20.08.2002]. Однако, как показал опыт, в ряде случаев, в частности при изготовлении деталей с использованием одного ролика, данный прием оказался нерезультативным. Отмеченное обстоятельство более подробно рассмотрено ниже, в разделе описания, касающемся выявления недостатков способа-прототипа заявляемого изобретения.

Известен уже упоминавшийся способ ротационного выдавливания с утонением стенок [патент RU №2526348], включающий расположение трубной заготовки вокруг оправки, приведение заготовки и оправки во вращение и преобразование формы заготовки посредством подачи, по меньшей мере, одного формовочного ролика. При этом используют оправку с изменяющимся в осевом направлении наружным диаметром. Кроме того, оправку устанавливают с возможностью перемещения в аксиальном направлении относительно зажимного патрона и шпиндельной бабки. Для изготовления деталей типа валов используют ролик классической цилиндрической формы. При этом ролик может иметь переднюю и/или заднюю конусную часть.

Как видно из рисунков, поясняющих способ (фиг. 24-26 в описании к патенту), для ротационного выдавливания используют ролик, ширина которого заметно превосходит диаметр заготовки, что позволяет увеличить площадь контакта ролика и заготовки, следовательно, и внешний тормозящий момент так, что его величина становится достаточной для создания необходимого крутящего момента, под влиянием которого в поперечном сечении заготовки начинают циркулировать касательные напряжения, превышающие предел текучести материала заготовки при кручении.

Рассматриваемый способ предполагает осуществление ротационного выдавливания при комнатной температуре с использованием заготовки, выполненной из достаточно пластичных металлов и сплавов.

Когда же возникает необходимость изготовления деталей из менее пластичных материалов, для приведения заготовок в состояние пластичности требуется их нагрев до высоких температур.

Известен способ ротационного выдавливания [патент RU №2128097, МПК B21D 22/16, 27.03.1999], включающий установку заготовки на оправку, нагрев заготовки и оправки и ротационное выдавливание заготовки раскатным инструментом, при этом в процессе выдавливания температуру оправки поддерживают выше температуры заготовки на величину, определяемую заданным в способе соотношением между температурами оправки и заготовки.

Однако данный способ не может быть использован для изготовления деталей из труднодеформируемых многофазных сплавов на основе никеля, титана, железа, поскольку в условиях даже небольшого перепада температур, такие сплавы, особенно никелевые сплавы, вследствие низкой теплопроводности проявляют склонность к трещинообразованию. Для исключения перепада температур и трещинообразования при ротационном выдавливании деталей из труднодеформируемых многофазных сплавов возникает необходимость использования печи с размещением в ней не только обрабатываемой заготовки, но и формообразующих инструментов, оправки и роликов, то есть создания изотермических условий осуществления ротационного выдавливания.

Такие условия создаются в уже упоминавшемся выше известном способе [патент RU №2187403] изготовления сложнопрофильных, осесимметричных деталей из труднодеформируемых многофазных сплавов, который фактически представляет собой способ ротационного выдавливания с утонением стенок. Способ осуществляется при температуре выше 0,4 температуры плавления, но ниже температуры собирательной рекристаллизации сплава со скоростью деформации 10-3-102 с-1. Способ включает установку спрофилированной заготовки на оправку, служащую одновременно для фиксации заготовки, приведение оправки вместе с заготовкой во вращение и локальное формообразование заготовки. Локальное формообразование осуществляют обжатием на оправке в направлении образующей заготовки. Способ предполагает использование для ротационного выдавливания, по меньшей мере, одного ролика. Также способ предполагает, как уже упоминалось выше, задание периода вращения заготовки относительно ролика не превышающим времени интенсивной релаксации напряжений в деформируемых участках.

Примечание: в описании изобретения [патент RU 2187403, С. 7], а также в формуле изобретения, допущена опечатка в части текста, касающейся упомянутого выше соотношения между периодом вращения заготовки и временем релаксации, а именно, написано «период вращения заготовки относительно локального инструмента задают не меньшим времени интенсивной релаксации напряжений в деформируемых участках» тогда как период вращения заготовки должен быть меньше времени интенсивной релаксации напряжений в деформируемых участках.

«Признак, заключающийся в том, что вращение заготовки осуществляется с периодом, не превышающим времени интенсивной релаксации напряжений деформированных участков, является одним из основных и достаточных для создания благоприятного деформированного состояния материала, позволяющего без накопления дефектов деформировать его с большими степенями деформации» [патент RU 2187403, С. 15].

Другим существенным признаком способа является использование рабочей печи, позволяющей осуществить ротационное выдавливание в указанном интервале температур, а именно, выше 0,4 температуры плавления, но ниже температуры собирательной рекристаллизации сплава. Печь выполнена с отверстиями в стенках для ввода роликов и оправки. Для сохранения температуры заготовки в заданном интервале части стенок, расположенные вокруг отверстий для ввода роликов, выполнены подвижными, перемещающимися в осевом направлении вместе с роликом на всю длину заданного рабочего хода ролика. При наличии такой печи, снабженной стенками с подвижной частью, становится возможным осуществить деформирование заготовки из жаропрочных, труднодеформируемых многофазных металлов и сплавов, склонных к трещинообразованию, в заданном интервале температур, причем в условиях, максимально приближенных к изотермическим условиям.

По рассматриваемому способу были изготовлены детали типа чаш [патент RU 2187403, фиг. 2-11], при этом ротационное выдавливание осуществлялось как одним, так и несколькими роликами. В обоих случаях интенсивного наплыва металла перед роликом не наблюдалось, то есть, имела место непрерывность очага деформации.

На этапе, предшествующем созданию изобретения, была предпринята попытка изготовления по данному способу детали типа вала с использованием одного ролика. Вал, как правило, имеет сравнительно небольшой диаметр и длину, которая по определению всегда заметно превосходит диаметр. Для изготовления валов выбирают и печь соответствующего небольшого диаметра, что продиктовано, прежде всего, необходимостью экономии энергии для нагрева печи. Использование двух или трех роликов в случае изготовления вала является нецелесообразным, поскольку для этого потребуется выполнение в печи небольшого диаметра большого количества отверстий. Это усложнит конструкцию печи, уменьшит срок ее службы. Кроме того, в связи с протяженностью этих отверстий, хотя и закрытых подвижными стенками, может возникнуть утечка тепла из рабочей печи и соответственно нарушение изотермических условий формообразования.

Для изготовления вала был выбран ролик, с помощью которого по известному способу [патент RU 2187403, фиг. 16-21] были изготовлены детали типа чаш. Но осуществить процесс выдавливания не удалось вследствие образования интенсивного наплыва металла перед роликом.

Анализ сложившейся ситуации показал, что выбранная ширина ролика обеспечила возможность создания касательных напряжений, способствующих появлению непрерывного очага деформации, при изготовлении с использованием одного ролика деталей типа чаш, благодаря геометрическим размерам заготовки, а именно, малой толщине стенок, являющейся одним из параметров, определяющих полярный момент сопротивления поперечного сечения заготовки. При изготовлении деталей типа валов при некотором уменьшении диаметра заготовки, но заметном увеличении толщины ее стенок поперечное сечение заготовки оказало сопротивление созданию необходимых по величине касательных напряжений.

Значительный по величине полярный момент сопротивления поперечного сечения является характеристикой вала, необходимой для его успешной эксплуатации. Вал является одной из самых нагруженных частей любого двигателя и должен противостоять внешним скручивающим моментам без возникновения касательных напряжений, которые могут привести к пластической деформации в процессе работы. Исходя из этого условия, выбираются диаметр исходной заготовки и толщина ее стенок.

Результативность приема, заключающегося в том, что вращение заготовки осуществляется с периодом, не превышающим времени интенсивной релаксации напряжений деформированных участков, в способе как при изготовлении деталей типа чаш, так и при изготовлении деталей типа валов, как уже отмечалось выше, оказалась под вопросом. Объясняется это тем, что при высоких температурах, выше 0,4 температуры плавления, но ниже температуры собирательной рекристаллизации сплава, релаксация напряжений происходит очень быстро, поэтому подстроить под этот процесс скорость вращения заготовки практически невозможно. Скорость вращения заготовки и скорость ее деформирования (скорости радиальной и осевой подачи ролика) взаимосвязаны. Скорость деформирования при обработке металлов и сплавов давлением любым способом, в том числе посредством ротационного выдавливания, выбирается из условия обеспечения заданной скорости деформации. Труднодеформируемые многофазные сплавы, как правило, деформируются в режиме, для которого характерны весьма малые скорости деформации, 10-3-10-1 с-1. Причем чем крупнее зерна в заготовке, тем меньшей должна быть скорость ее деформации. Превышение скорости деформации чревато нарушением всего процесса деформирования из-за деформационного упрочнения сплава и локализации деформации, а также формированием дефектов структуры, недопустимых для труднодеформируемых многофазных сплавов.

Учитывая имеющийся многолетний опыт фирмы «ЛАЙФЕЛЬД МЕТАЛЬШПИННИНГ АГ (DE)» [патент RU №2526348], можно было бы выбрать для ротационного выдавливания деталей типа валов ролик, ширина которого заметно превосходит внешний диаметр заготовки. Однако это опять-таки связано с увеличением размеров отверстия в печи для ввода ролика, усложнением конструкции и снижением срока службы печи, а также возможной утечкой тепла из ее рабочего пространства. Кроме того, излишнее увеличение ширины ролика связано с множеством других проблем: увеличением веса ролика, закрепленного на консоли, часть которой расположена в печи; усложнением конструкции внутренних охлаждающих каналов, без которых резко снижается срок службы ролика; повышением энергетических затрат на осуществление всего процесса выдавливания. Среди отмеченных проблем в качестве основных можно выделить проблемы, связанные с излишним увеличением веса ролика, закрепленного на консоли, сделав акцент на том, что часть консоли расположена в печи, и усложнением конструкции печи, необходимым для того, чтобы предотвратить утечку тепла из рабочего пространства печи.

Из ближайших аналогов изобретения [патент RU №2526348 и патент RU 2187403] в качестве прототипа изобретения выбран способ по последнему патенту, поскольку при решении указанных выше проблем необходимо считаться с тем фактором, что процесс ротационного выдавливания осуществляется в печи.

Технический результат изобретения заключается в выборе оптимальной ширины ролика в случае использования одного ролика при изготовлении ротационным выдавливанием с утонением стенки полой осесимметричной детали из труднодеформируемого многофазного сплава, например детали типа вала.

Технический результат изобретения достигается в случае, когда способ изготовления ротационным выдавливанием с утонением стенки полой осесимметричной детали из труднодеформируемого многофазного сплава, включающий размещение в печи установленной на оправке и зафиксированной на ней профильной цилиндрической или конической заготовки при температуре, которая выше 0,4 температуры плавления и ниже температуры собирательной рекристаллизации сплава, приведение оправки вместе с заготовкой во вращение и локальное формообразование заготовки обжатием на оправке в направлении образующей заготовки посредством одного ролика, который внедряют в заготовку на заданную глубину

отличается от известного способа тем, что используют ролик, ширина которого В удовлетворяет соотношению

где

D - внешний диаметр цилиндрической заготовки или внешний диаметр конусной заготовки в ее наибольшем поперечном сечении на участке, подвергаемом выдавливанию, мм;

k1 - коэффициент, влияющий на величину полярного момента сопротивления поперечного сечения цилиндрической заготовки или наибольшего поперечного сечения конусной заготовки на участке, подвергаемом выдавливанию, определяемый из соотношения

k1=1-d4/D4,

где

d - внутренний диаметр заготовки, мм;

k2 - эмпирический коэффициент трения, определяемый с учетом конкретных температурно-скоростных условий деформирования и степени пластичности материала заготовки в этих условиях из соотношения μ<k2<1, где μ - коэффициент трения скольжения между материалами ролика и заготовки при комнатной температуре;

α - центральный угол окружности, ограничивающей поперечное сечение заготовки, величина которого определяется глубиной внедрения ролика в заготовку.

Технический результат также достигается в случае, когда коэффициент k2 для труднодеформируемых многофазных сплавов на основе никеля, титана и железа выбирают в пределах 0,7-0,85.

В заявляемом способе решение поставленных перед изобретением проблем и достижение технического результата становится возможным за счет использования одного ролика оптимальной ширины. Использование такого ролика позволяет заметно упростить конструкцию печи и снизить риск утечки тепла из ее рабочего пространства. Оптимальная ширина ролика обеспечивает также оптимальный вес ролика.

Выбор оптимальной ширины ролика осуществляют с учетом таких основных факторов, как величина полярного момента сопротивления поперечного сечения заготовки, зависящая от геометрических размеров заготовки, и величина силы трения между контактирующими поверхностями ролика и заготовки, где коэффициент трения зависит от температурно-скоростных условий деформирования. Именно учет коэффициента трения, зависящего от температурно-скоростных условий деформирования, позволяет оптимизировать ширину ролика, то есть подойти к ее выбору с новой неочевидной стороны. При этом за отправную точку может быть взят коэффициент трения скольжения между материалами ролика и заготовки при комнатной температуре, который в значительной мере возрастает с увеличением температуры взаимодействия указанных материалов и уменьшением скорости вращения заготовки и ролика. Наличие двух указанных факторов приводит к тому, что между некоторыми микровыступами на поверхности заготовки, находящейся при высокой температуре в вязко-пластичном состоянии, и соответствующими микровыступами на поверхности ролика успевает произойти схватывание, то есть взаимодействие на молекулярном уровне. Фактически при ротационном выдавливании в условиях высокой температуры трение является граничным, при котором величина силы трения является суммой внешних сил трения скольжения и внутренних сил вязкого трения.

Рассмотрим, как была выведена зависимость между размерами заготовки детали и ролика в случае использования для ротационного выдавливания одного ролика.

Для простоты рассуждений в качестве допущения, не нарушающего порядка величин, будем считать поверхность контакта ролика и заготовки плоской. Ее площадь S определяется как S=L×B, где В - ширина ролика, а L - длина хорды сегмента круга, диаметр которого равен внешнему диаметру цилиндрической заготовки или конусной заготовки в ее наибольшем поперечном сечении (см. фиг. 2).

Сила трения F по классической формуле определяется как F=μ×N, где μ - коэффициент трения скольжения; N - сила нормальной реакции опоры.

В рассматриваемом случае сила N определяется как N=σ×S где S - площадь поверхности контакта заготовки и ролика, σ - нормальные напряжения, действующие при радиальной подаче ролика, отсюда создаваемый силой трения тормозящий заготовку момент равен:

Здесь вместо классического коэффициента трения μ в соответствии с вышеприведенными рассуждениями использован эмпирический коэффициент трения k2>μ, учитывающий температуру, при которой происходит взаимодействие соприкасающихся поверхностей ролика и заготовки, а именно, температуру выше 0,4 температуры плавления, но ниже температуры собирательной рекристаллизации сплава, состояние материала заготовки при этих температурах (состояние сверхпластичности), а также скорость деформации.

Для создания необходимой величины касательных напряжений, как уже отмечалось, внешний тормозящий заготовку момент Мт должен быть больше внутреннего, действующего в поперечном сечении заготовки крутящего момента Мкр.

Мт>Мкр

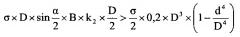

После сокращения одинаковых величин и некоторых окончательных преобразований, а именно, введения коэффициента k1 получим соотношение, связывающее внешний диаметр заготовки и ширину ролика:

Появление символа «≥» в предпоследней и последней формуле объясняется тем, что ранее было принято допущение считать поверхность контакта ролика и заготовки плоской, с учетом которого рассчитывалась площадь этой поверхности. На самом деле в поперечном сечении ролик внедряется в заготовку по дуге, также в продольном сечении ролик не представляет собой прямоугольник, по крайней мере, он имеет скругленные углы. Оба этих фактора увеличивают площадь поверхности контакта ролика и заготовки. То есть символ «≥» означает положительный допуск на размер - ширину ролика. Ширина ролика может быть равной или близкой к указанной величине, но, ни в коем случае, не меньше указанной величины.

Опытным путем установлена величина коэффициента трения k2, при изготовлении деталей из наиболее распространенных труднодеформируемых многофазных сплавов таких, как никелевые, титановые сплавы и жаропрочные стали, выбираемая в интервале 0,7-0,85. Конкретная величина коэффициента k2 в указанном интервале выбирается тем большей, чем выше температура, при которой осуществляется ротационное выдавливание и меньше скорость деформирования заготовки.

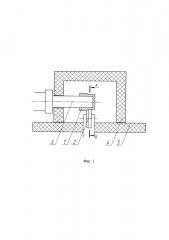

Изобретение поясняется графическими материалами:

на фиг. 1 представлена схема процесса ротационного выдавливания с утонением стенки детали типа вала с использованием одного ролика;

на фиг. 2 представлена иллюстрация, поясняющая, как происходит взаимодействие между роликом и заготовкой в процессе ротационного выдавливания с утонением стенки.

На фиг. 1 поз. 1 показана раскатываемая деталь, поз. 2 - ролик, поз. 3 - оправка, поз. 4 - печь, поз. 5 - подвижная часть печи.

На фиг. 2 поз. 1 показана раскатываемая деталь, поз. 2 - ролик, поз. 3 - оправка.

Пример осуществления способа

По заявляемому способу был изготовлен цилиндрический вал с внутренним диаметром - 130 мм, внешним диаметром - 140 мм и длиной 300 мм из высокопрочной хромоникелевой стали марки ЭИ 962-Ш. Химический состав стали по ГОСТ 5632-72, % (по массе): 0,09-0,13 С; 1,5-1,8 Ni; 10,5-12,0 Cr; 0,35-0,5 Мо; 1,6-2,0 W; 0,18-0,30 V; ≤0.6 Mn; ≤0.6 Si; ≤0,025 S; ≤0,03 Р; остальное железо.

Исходная заготовка имела форму цилиндра с внешним диаметром D=150 мм, внутренним диаметром - 130 мм, длиной 150 мм. Деталь раскатывали за 2 прохода с глубиной внедрения 2,5 мм за один проход.

Ротационное выдавливание осуществлялось на станке фирмы «ЛАЙФЕЛЬД МЕТАЛЬ ШПИННИНГ АГ (DE)», оснащенном печью. Диаметр печи 500 мм, длина печи 700 мм.

Для ротационного выдавливания использовали ролик из жаропрочного сплава ЖС6У диаметром 160 мм.

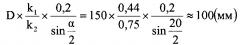

Ширину ролика выбрали по предлагаемому способу. Расчет ширины ролика приведен ниже.

Коэффициент k2 приняли равным 0,75. При глубине внедрения 2,5 мм за проход α≈20°. Коэффициент k1 вычислили по формуле

Минимальную ширину ролика вычислили по формуле

В≥100 мм.

Таким образом, минимальная ширина ролика составила 100 мм. Ширину ролика приняли равной 105 мм.

Ротационное выдавливание осуществляли при температуре 1000°С.

Скорость деформации составила 10-2 с-1. Схема процесса ротационного выдавливания показана на фиг. 1.

В процессе выдавливания наплыва металла перед роликом не наблюдалось.

1. Способ изготовления ротационным выдавливанием с утонением стенки полой осесимметричной детали из труднодеформируемого многофазного сплава, включающий размещение в печи установленной на оправке и зафиксированной на ней профильной цилиндрической или конической заготовки при температуре, которая выше 0,4 температуры плавления и ниже температуры собирательной рекристаллизации сплава, приведение оправки вместе с заготовкой во вращение и локальное формообразование заготовки обжатием на оправке в направлении образующей заготовки посредством одного ролика, который внедряют в заготовку на заданную глубину, отличающийся тем, что используют ролик, ширина которого В удовлетворяет соотношению

,

где D - внешний диаметр цилиндрической заготовки или внешний диаметр конусной заготовки в ее наибольшем поперечном сечении на участке, подвергаемом выдавливанию, мм;

k1 - коэффициент, влияющий на величину полярного момента сопротивления поперечного сечения цилиндрической заготовки или наибольшего поперечного сечения конусной заготовки на участке, подвергаемом выдавливанию, определяемый из соотношения

k1=1-d4/D4,

где d - внутренний диаметр заготовки, мм;

k2 - эмпирический коэффициент трения, определяемый с учетом конкретных температурно-скоростных условий деформирования и степени пластичности материала заготовки в этих условиях из соотношения μ<k2<1, где μ - коэффициент трения скольжения между материалами ролика и заготовки при комнатной температуре;

α - центральный угол окружности, ограничивающей поперечное сечение заготовки, величина которого определяется глубиной внедрения ролика в заготовку.

2. Способ по п. 1, отличающийся тем, что коэффициент k2 для труднодеформируемых многофазных сплавов на основе никеля, титана и железа выбирают в пределах 0,7-0,85.