Способ автоматической сварки неплавящимся электродом

Иллюстрации

Показать всеИзобретение относится к способу автоматической сварки неплавящимся электродом и может быть использовано для сварки продольных и кольцевых швов протяженных конструкций переменного сечения. Свариваемые кромки химически протравливают, механически зачищают, обезжиривают, обезвоживают. Определяют скорость подачи присадочной проволоки по формуле υп.пр = k⋅υсв., где υсв. - скорость сварки, а k – коэффициент, характеризующий объем наплавленного металла присадочной проволоки. Устанавливают детали 1 и 2 на медной подкладке 3 без зазора между их торцами. Прижимают детали 1 и 2 медными прижимами 4. Сваривают детали 1 и 2 неплавящимся электродом за один проход и одновременно применяют присадочную проволоку 9. При помощи системы видеонаблюдения контролируют в процессе сварки перемещение сварочной горелки 6 по всей длине шва и равномерную подачу присадочной проволоки 9 в зону горения дуги. Поддерживают значения основных параметров сварки в автоматическом режиме. Формируют неразъемное соединение со сквозным проплавлением деталей 1 и 2. Термически обрабатывают путем отжига свариваемые детали. Защитный газ аргон подают в горелку 6, в формирующую подкладку 3 и в насадок 5. Технический результат заключается в обеспечении равнопрочности сварных соединений без концентраторов напряжений и уменьшения рабочего сечения сварного шва. 1 з.п. ф-лы, 4 ил.

Реферат

Область техники

Изобретение относится к области сварочного производства, в частности к способу автоматической аргонодуговой сварки неплавящимся электродом продольных и кольцевых швов протяженных конструкций переменного сечения. Изобретение может быть использовано в машиностроении, авиастроении, в атомной энергетике, в нефтехимической, газовой и других отраслях промышленности.

Предшествующий уровень техники

Известен способ, описанный в авторском свидетельстве №1312863 «Способ автоматической дуговой сварки» МПК (6): В23К 9/167, приоритет от 27.09.1984 г., опубликовано 10.05.1997 г, авторы: Штрикман М.М, Кучерявый А.Е. Способ заключается в том, что неплавящемуся электроду с отогнутым рабочим участком, установленному с эксцентриситетом, сообщают вращательное движение и перемещают электрод вдоль линии стыка. С целью повышения качества сварки путем предотвращения образования одностороннего подреза, диаметр вращения конца отогнутого участка устанавливают по формуле: где Iсв - сварочный ток, А; υсв - скорость сварки, мм/с; δ - толщина деталей, мм; k - коэффициент, равный (2,5-3,0)⋅10-1, мм3 / А⋅с.

Недостатком данного способа является сложность выполнения и высокая себестоимость полученного сварного шва. Эмпирический коэффициент k, показывающий объем расплавленного металла на единицу сварочного тока и времени, находятся в расчетной формуле в очень узком интервале. А так как на его составляющие сильно влияют колебания силы сварочного тока, скорости сварки, расхода присадочной проволоки, стабильность поддержания условия этих параметров и процессов теплоотвода, а также наличие переменных зазоров между кромками шва и их депланация, то высока вероятность выхода коэффициента k за пределы заданного интервала и соответственно высока склонность к образованию прожогов или непроваров.

Известен способ, на который получен патент №2293639 «Способ образования стыковых сварных швов на трубах» МПК: В23К 28/02, В23К 31/02, В23К 37/08, приоритет 22.02.2005 г., опубликовано 20.02.2007 г., авторы: С.И. Козий, Г.А. Батраев, С.С. Козий. Способ включает подготовительные операции на соединяемых элементах к сварке, их сборку с обеспечением зазора между торцами, введение в зазор присадочного материала в виде проволоки, формирование аргонодуговой сваркой неплавящимся электродом внутреннего сварного шва из присадочного материала и материала труб, формирование внешнего сварного шва с усилением. После сварки с температуры нагрева стыка соединяемых элементов осуществляют его пластическую деформацию радиальным обжимом посредством радиального перемещения деформирующих сегментов с кольцевыми канавками.

Недостатком данного способа является сложность технологического процесса и наличие большого количества технологических и контрольных операций. При пластической деформации происходит перераспределение уровня остаточных сварочных напряжений по зонам сварного соединения и значительно снижается пластичность прокатанной зоны рядом со швом. Кроме этого, механизм одновременного деформирования сварного шва и прилегающей к нему зоны термического влияния термически охрупчиваемых и разупрочняемых материалов малоэффективен, поскольку сварное соединение характеризуется наличием широкой гаммы переходных структур.

Из аналогов, в качестве прототипа, был выбран патент РФ №2430819 «Способ дуговой сварки полос в среде защитных газов»; приоритет 04.08.2010 г, опубликовано 10.10.2011 г, МПК: В23К 9/167, В23К 31/02, В23К 33/00, В23К 101/16, авторы: Пасечник Н.В. (RU), Сивак Б.А. (RU), Новицкий А.Ф. (RU), Серебренников A.M. (RU), Анисимов В.Н. (RU), Малышев С.В. (RU). Способ дуговой сварки полос в среде защитных газов включает подготовку свариваемых концов обрезкой гильотинными или дисковыми ножами, установку полос под сварку на медной подкладке без зазора между торцами полос и сварку. Обрезку полос производят с зазором между ножами с образованием заусенцев на торцах полос, полосы укладывают на сварочную медную подкладку заусенцами вверх, прижимают их сварочными зажимами, перемещают сварочную горелку вдоль состыкованных полос и осуществляют сварку неплавящимся электродом.

Недостатком данного способа является отсутствие геометрических характеристик заусенцев. Так как, при меньшей величине заусенцев возможно уменьшение сечения шва или образование дефектов в виде прожогов и концентраторов напряжения. При большей величине заусенцев образуется избыток материала и требуется последующая очистка для швов, к которым предъявляется высокие требования по форме. Также данный способ не предусматривает технологическую операцию по подготовке кромок перед сваркой, поэтому применение в качестве материала полос металлов и сплавов, у которых металл шва склонен к образованию пор и кристаллизационных трещин при наличии загрязнений и содержании большого количества примесей снижает качество сварного шва.

При сварке полос из сплавов, содержащих в своем составе легкоплавкие легирующие элементы с высокой упругостью паров, возможно формирование сварного соединения с искажением формы шва в виде неровностей и выплесков расплавленного металла.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества сварных швов при улучшении механических характеристик сварных соединений.

Технический результат, достигаемый при решении этой задачи, заключается в обеспечении равнопрочности сварных соединений без концентраторов напряжений и уменьшения рабочего сечения сварного шва за счет реализации способа сварки неплавящимся электродом за один проход с проплавлением и формированием корня шва с применением присадочной проволоки.

Технический результат достигается тем, что в способе автоматической сварки неплавящимся электродом, включающем подготовку свариваемых кромок, установку деталей под сварку на медной подкладке без зазора между торцами деталей, прижим деталей сварочными зажимами, сварку, согласно изобретению, при подготовке свариваемые кромки химически протравливают, механически зачищают, обезжиривают, обезвоживают. Определяют скорость подачи присадочной проволоки по формуле , где υсв. - скорость сварки, - коэффициент характеризующий объем наплавленного металла присадочной проволоки, где Вш - требуемая ширина шва, Нш - требуемая выпуклость шва снаружи, dп.пр - диаметр присадочной проволоки. Сварку выполняют неплавящимся электродом за один проход и одновременно применяют присадочную проволоку. При помощи системы видеонаблюдения контролируют в процессе сварки перемещение сварочной горелки по всей длине шва без смещения, относительно стыка и равномерную подачу присадочной проволоки в зону горения дуги. При этом поддерживают значения основных параметров сварки в автоматическом режиме. Формируют неразъемное соединение со сквозным проплавлением деталей. Термически обрабатывают свариваемые детали.

В процессе сварки, возможно, поддерживают значения тока сварки, напряжения на дуге, скорости сварки и скорости подачи присадочной проволоки в автоматическом режиме.

Возможно, термически обрабатывают свариваемые детали в виде отжига. Возможно, защитный газ аргон подают в горелку, в формирующую подкладку и в насадок.

Совокупность существенных признаков обеспечивает получение технического результата - обеспечение равнопрочности сварных соединений без концентраторов напряжений и уменьшения рабочего сечения сварного шва, что позволяет решить задачу повышения качества сварных швов при улучшении механических характеристик сварных соединений.

Для получения качественного сварного соединения необходима очистка свариваемых поверхностей перед сваркой. Полный цикл подготовки свариваемых поверхностей в виде травления, механической зачистки обезжиривания и обезвоживания исключает отрицательное влияние загрязнений и адсорбированной влаги на качество шва. Это улучшает качество шва и механические характеристики сварного соединения.

При сварке за один проход с применением присадочной проволоки формируют неразъемное соединение со сквозным проваром и обеспечивают необходимую конфигурацию сварного шва (формирование шва с усилением) за счет оптимизации технологических режимов сварки и поддержания основных параметров процесса в автоматическом режиме. То есть, добавление присадочной проволоки позволяет увеличить площадь поперечного сечения шва, улучшая механические характеристики сварного соединения. Кроме того, появляется возможность легирования металла шва за счет применения присадочной проволоки с необходимым химическим составом и снижения риска образования дефектов.

Если выполнять сварку за один проход без применения присадочной проволоки, то возможно уменьшение рабочего сечения сварного шва за счет образования углублений по краям шва или утопания сварного шва. Такая конфигурация сварного шва может негативно сказывается на механических характеристиках сварного соединения.

При сварке за один проход чувствительных к перегреву деталей не требуется дополнительного времени на охлаждение конструкции. Во время сварки не происходит перегрева металла в зоне термического влияния, отсутствует образование хрупких фаз, снижающих прочность сварного шва, которые возможны при сварке в непрерывном режиме за два прохода.

Предотвращение смещения неплавящегося электрода относительно стыка в сторону свариваемых деталей позволяет формировать качественное сварное соединение, с отсутствием неровностей и искажений формы шва.

Выполнение термической обработки в виде отжига способствует снижению уровня внутренних сварочных напряжений, вызывающих деформацию конструкции и образование холодных трещин. Это повышает точность изготовления, качество сварной конструкции сохраняя при этом высокие механические свойства.

Краткое описание фигур чертежа

На фиг. 1 показана конструкция сварного соединения без разделки кромок.

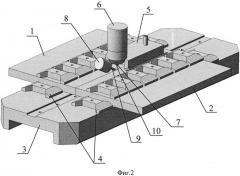

На фиг. 2 показано схематичное изображение (3D схема) процесса аргонодуговой сварки за один проход с присадочной проволокой.

На фиг. 3 показано поперечное сечение сварного шва деталей толщиной 1,5 мм.

На фиг. 4 показан экспериментальный график зависимости сварочного тока от толщины свариваемых деталей для сквозного проплавления кромок.

Варианты осуществления изобретения

Описанным в патенте способом можно сваривать и плоские, и цилиндрические детали. Далее будет описан один из вариантов осуществления изобретения - автоматическая аргонодуговая сварка неплавящимся электродом модельных образцов в виде пластин из титанового сплава. Толщина пластин может быть от 1,5 до 2,5 мм.

Как показано на фиг. 1, в сварке участвуют деталь 1 и деталь 2 без разделки свариваемых кромок. Аргонодуговую сварку деталей неплавящимся электродом осуществляют следующим образом. Для стабильного формирования сварного шва очищают свариваемые поверхности от загрязнений. Поэтому перед сваркой детали 1 и 2 подвергают химическому травлению. После этого кромки деталей 1, 2 и особенно их торцевые поверхности подвергают механической очистке шабером, с последующей протиркой бязевой салфеткой, смоченной спиртом. Этим доводят свариваемые поверхности до необходимой чистоты и, таким образом, исключают влияние загрязнений на качество шва.

Далее детали 1 и 2 устанавливают на медную подкладку 3 (на фиг. 2). Два параллельных медных прижима 4 при помощи пневматической системы плотно прижимают подлежащие сварке свариваемые детали 1 и 2 друг к другу и к массивной медной подкладке 3. Подкладка 3 выполняет дополнительную функцию теплоотвода и уменьшает время выдержки зоны термического влияния при повышенных температурах.

Обязательным условием получения качественного соединения при сварке титанового сплава является надежная всесторонняя защита от газов атмосферы в процессе сварки. В качестве защитного газа используют инертный газ, который подают в горелку 6 - для защиты расплавленного металла сварочной ванны; в формирующую подкладку 3 - для защиты шва изнутри и в насадок 5 - для защиты остывающего шва и зон основного металла.

Автоматическую сварку неплавящимся электродом 7 выполняют за один проход с проплавлением и формированием корня шва с применением присадочной проволоки 9.

Определяют скорость подачи присадочной проволоки 9 и тем самым обеспечивают необходимый объем расплавленного металла присадочной проволоки 9 по формуле:

где υсв. - скорость сварки,

- коэффициент, характеризующий объем наплавленного металла присадочной проволоки,

где Вш - требуемая ширина шва, Нш - требуемая выпуклость шва снаружи, dп.пр - диаметр присадочной проволоки.

В рассматриваемом примере при сварке пластин толщиной 1,5 мм со скоростью υсв. = 280 мм/мин с применением присадочной проволоки диаметром dп.пр = 1,6 мм для формирования сварного шва с требуемыми геометрическими параметрами Вш = 7,0…8,0 мм и Нш = 0,1…0,5 мм необходимо обеспечить скорость подачи присадочной проволоки по формуле:

где

При меньшей величине скорости подачи присадочной проволоки 9, объема расплавленного металла проволоки 9 может быть недостаточно для формирования сварного шва необходимого размера и возможно образование подрезов и углублений по краям шва в виде концентраторов напряжений. Это ухудшает качество шва.

При большей величине скорости подачи присадочной проволоки 9, возможно образование излишнего объема расплавленного металла проволоки 9. Это может привести к формированию сварного шва с шириной и выпуклостью снаружи, превышающей требуемые значения.

Расчетное определение скорости подачи присадочной проволоки 9 обеспечивает получение сварного шва необходимой конфигурации без дефектов.

При таком варианте сварной шов 11 (на фиг. 3) формируют с необходимыми параметрами по ширине и выпуклости шва снаружи, без концентраторов напряжений и углублений по краям шва, сокращают время процесса сварки и обеспечивают минимальную деформацию при нагреве.

Если выполнять сварку без присадочной проволоки 9 деталей 1 и 2 из сплавов, содержащих в своем составе легкоплавкие легирующие элементы, то возможно неблагоприятное формирование сварного соединения в виде неровностей и выплесков расплавленного металла. Это связано с выделением (испарением) из расплава сварочной ванны легкоплавких элементов, имеющих высокую упругость паров. Применение присадочной проволоки 9 обеспечивает сглаживание поверхности шва, что благоприятно влияет на механические характеристики шва. При использовании присадочной проволоки 9 происходит взаимное перемешивание компонентов основного металла и присадочного материала в общей сварочной ванне. Компоненты присадочной проволоки 9 образуют соединения с вредными примесями и устраняют легкоплавкие эвтектические включения, тем самым обеспечивают снижение склонности к образованию трещин. Комплексное легирование присадочной проволоки 9 таких сплавов приводит к улучшению их свариваемости, повышая при этом качество сварного шва и прочность сварного соединения.

Сварку ведут по стыку деталей 1 и 2, при этом обеспечивают по направляющей 8 равномерную подачу присадочной проволоки 9 в зону горения сварочной дуги 10.

При сварке за один проход с применением присадочной проволоки 9 формируют неразъемное соединение со сквозным проплавлением кромок. При этом ориентировочные значения сварочного тока в зависимости от толщины свариваемых деталей 1 и 2 выбирают из экспериментального графика (фиг. 4) при условии сквозного проплавления.

Экспериментальные точки на фиг 4 аппроксимированы в программе Excel 2007 квадратичной зависимостью.

Анализируя график, можно отметить, что с увеличением толщины свариваемых деталей 1 и 2 возрастает значение тока сварки, необходимого для сквозного проплавления их кромок.

После сварки выполняют отжиг деталей 1 и 2 для снижения уровня остаточных напряжений и тем самым предотвращают образование холодных трещин, сохраняя при этом высокие механические свойства.

В результате проведенных экспериментов было подтверждено, что при автоматической аргонодуговой сварке неплавящимся электродом деталей 1 и 2 за один проход с применением присадочной проволоки 9 сварной шов 11 не имеет наружных и внутренних дефектов.

Промышленная применимость

Наиболее эффективно выглядит использование предложенного способа в конструкциях ответственного назначения, работающих в тяжелых условиях импульсного возрастания температуры и давления внутренней агрессивной среды, динамических нагрузок и т.д. Там, где в конструкциях присутствуют элементы жесткости, например, шпангоуты и предъявляются повышенные требования к геометрии изделия в целом и к качеству сварных швов, в частности.

Предлагаемый способ обеспечивает технический эффект, заключающийся в обеспечении равнопрочности сварных соединений без концентраторов напряжений и уменьшения рабочего сечения сварного шва.

В целом, рассмотренный вариант выполнения изобретения может быть реализован на существующем в настоящее время оборудовании с использованием имеющихся материалов. Это показывает его работоспособность и подтверждает промышленную применимость.

1. Способ автоматической сварки неплавящимся электродом, включающий подготовку свариваемых кромок, установку деталей под сварку на медной подкладке без зазора между торцами деталей, прижим деталей сварочными зажимами и сварку неплавящимся электродом, отличающийся тем, что сварку выполняют за один проход с одновременной подачей присадочной проволоки с определенной скоростью, при этом подготовку свариваемых кромок проводят путем химического травления, механической зачистки, обезжиривания и обезвоживания, а скорость подачи присадочной проволоки определяют по формуле:

υп.пр.=κ⋅υсв., где υсв. - скорость сварки, - коэффициент, характеризующий объем наплавленного металла присадочной проволоки, Вш - требуемая ширина шва, Нш - требуемая выпуклость шва снаружи, dп.пр. - диаметр присадочной проволоки, причем в горелку, в формирующую подкладку и в насадок подают защитный газ аргон, а в процессе сварки контролируют перемещение сварочной горелки по длине шва с предотвращением смещения относительно стыка, равномерной подачей присадочной проволоки в зону горения дуги и с обеспечением поддерживания в автоматическом режиме значений тока сварки, напряжения на дуге, скорости сварки и скорости подачи присадочной проволоки, и формируют неразъемное соединение со сквозным проплавлением деталей с заданной шириной и высотой шва, а после сварки осуществляют термическую обработку свариваемых деталей.

2. Способ по п. 1, отличающийся тем, что термически обрабатывают свариваемые детали в виде отжига.