Лист из нетекстурированной электротехнической стали с отличными потерями в железе на высокой частоте

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к листу из нетекстурированной электротехнической стали, используемому для изготовления сердечников высокочастотных двигателей. Лист выполнен из стали следующего химического состава, мас.%: С: не более 0,005, Si: 1,5-4, Mn: от более 3,0 до не более 5,0, P: не более 0,1, S: не более 0,005, Al: не более 3, N: не более 0,005, Bi: 0,0002-0,003, Ti: не более 0,002, остальное Fe и неизбежные примеси. Обеспечиваются стабильно высокие характеристики по потерям в железе на высокой частоте. 4 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к листу из нетекстурированной электротехнической стали с отличными потерями в железе на высокой частоте.

Известный уровень техники

Двигатель для гибридных автомобилей и электромобилей работает в высокочастотной области от 400 Гц до 2 кГц с точки зрения миниатюризации и высокой эффективности. Лист из нетекстурированной электротехнической стали, используемый в материале сердечника такого высокочастотного двигателя, предпочтительно должен иметь низкие потери в железе на высокой частоте.

Эффективным в снижении потерь в железе при высокой частоте является уменьшение толщины листа и увеличение удельного сопротивления. Однако способ уменьшения толщины листа осложняется снижением производительности не только потому, что затруднена обработка материала из-за снижения его жесткости, но также из-за увеличения числа штамповок или стадий укладки. Напротив, способ увеличения удельного сопротивления не имеет вышеуказанного недостатка так, что он является предпочтительным в качестве способа снижения потерь в железе на высокой частоте.

Добавление Si является эффективным в повышении удельного сопротивления. Однако Si является элементом, обладающим значительной способностью к твердорастворному упрочнению, так что существует проблема в том, что материал упрочняется с увеличением добавленного количества Si, что ухудшает способность к прокатке. В качестве средства решения этой проблемы существует способ добавления Mn вместо Si. Поскольку Μn обладает незначительной способностью к твердорастворному упрочнению по сравнению с Si, потери в железе на высокой частоте могут быть снижены при одновременном подавлении снижения производительности.

Например, в качестве способа, использующего вышеуказанный эффект добавления Mn, патентный документ 1 раскрывает лист из нетекстурированной электротехнической стали, содержащий Si: 0,5-2,5 мас.%, Mn: 1,0-3,5 мас.% и Al: 1,0-3,0 мас.%. Также патентный документ 2 раскрывает лист из нетекстурированной электротехнической стали, содержащий Si: не более 3,0 мас.%, Mn: 1,0-4,0 мас.% и Al: 1,0-3,0 мас.%.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-A-2002-47542

Патентный документ 2: JP-A-2002-30397

Краткое изложение существа изобретения

Задача, решаемая изобретением

Однако проблема способов, раскрытых в патентных документах 1 и 2 состоит в том, что потери на гистерезис повышаются с увеличением добавленного количества Mn и, следовательно, не может быть достигнут требуемый эффект снижения потерь в железе.

Изобретение выполнено с учетом вышеуказанной проблемы, присущей известному уровню техники, и его задачей является создание листа из нетекстурированной электротехнической стали с подходящими стабильными потерями в железе на высокой частоте, даже если вводится большое количество Mn.

Решение задачи

Изобретатели провели различные исследования примесных ингредиентов, включенных в стальной лист для решения вышеуказанной задачи. В результате было установлено, что ухудшение потерь в железе на высокой частоте стали с добавлением большого количества Mn зависит от присутствия Bi, входящего в качестве примеси, и, следовательно, потери в железе на высокой частоте могут быть стабильно снижены подавлением содержания Bi даже при высоком содержании Mn, таким образом, изобретение было завершено.

Настоящее изобретение основано на вышеуказанных данных и представляет собой лист из нетекстурированной электротехнической стали химического состава, включающего C: не более 0,005 мас.%, Si: 1,5-4 мас.%, Mn: 1,0-5 мас.%, P: не более 0,1 мас.%, S: не более 0,005 мас.%, Al: не более 3 мас.%, N: не более 0,005 мас.%, Bi: не более 0,0030 мас.%, Ti: не более 0,002 и остальное Fe и неизбежные примеси.

Лист из нетекстурированной электротехнической стали согласно изобретению характеризуется тем, что содержит один или два элемента из Ca: 0,0005-0,005 мас.% и Mg: 0,0002-0,005 мас.% в дополнение к вышеуказанному химическому составу.

Также лист из нетекстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что дополнительно содержит один или два элемента из Sb: 0,0005-0,05 мас.% и Sn: 0,0005-0,05 мас.% в дополнение к вышеуказанному химическому составу.

Кроме того, лист из нетекстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что дополнительно содержит Mo: 0,0005-0,0030 мас.% в дополнение к вышеуказанному химическому составу.

Кроме того, лист из нетекстурированной электротехнической стали в соответствии с изобретением характеризуется содержанием Ti: не более 0,002 мас.%.

Эффект изобретения

В соответствии с изобретением, можно стабильно изготавливать лист из нетекстурированной электротехнической стали с отличными потерями в железе на высокой частоте снижением содержания Bi, входящего в качестве примеси, даже если добавленное количество Mn является высоким.

Краткое описание чертежей

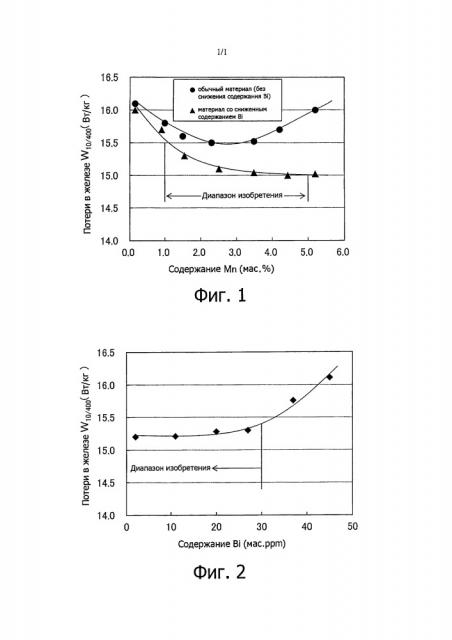

Фиг. 1 представляет график, показывающий влияние содержания Bi на соотношение между содержанием Mn и потерями в железе на высокой частоте W10/400.

Фиг. 2 представляет график, иллюстрирующий соотношение между содержанием Bi и потерями в железе на высокой частоте W10/400.

Осуществления изобретения

Сначала будет описан эксперимент, приведший к созданию изобретения.

Сталь, содержащую C: 0,0016 мас.%, Si: 3,35 мас.%, P: 0,013 мас.%, S: 0,0004 мас.%, Al: 1,4 мас.% и N: 0,0018 мас.%, и с добавлением изменяющихся количеств Mn в диапазоне 0,1-5,2 мас.% плавят в лаборатории и формируют в стальной слиток, который подвергают горячей прокатке, отжигу в зоне горячих состояний при 1000°C в атмосфере 100% об. N2 в течение 30 секунд, холодной прокатке для получения холоднокатаного листа толщиной 0,30 мм и подвергают окончательному отжигу при 1000°C атмосфере 20% об. H2 - 80% об. N2 в течение 30 секунд.

На фиг. 1, символ • представляет вышеуказанные экспериментальные результаты в виде соотношения между добавленным количеством Mn и потерями в железе W10/400. Как видно из этих результатов, когда Mn менее 1 мас.%, потери в железе уменьшается с увеличением добавленного количества Mn, но снижение потерь в железе становится незначительным с количеством не менее 1 мас.%, и потери в железе увеличиваются при превышении 4 мас.%. В этом случае при исследовании стального листа, содержащего 2 мас.% Mn с помощью ТЭМ, наблюдают гранулированный Bi на в границах зерна.

В целях дальнейшего изучения влияния Bi на магнитные свойства сталь, приготовленную добавлением различных количеств Mn в пределах 0,1-5,2 мас.% к стали высокой чистоты, содержащей C: 0,0014 мас.%, Si: 3,33 мас.%, Al: 1,2 мас.%, P: 0,014 мас.%, S: 0,0006 мас.%, Ν: 0,0020 мас.% и Bi: не более 0,0010 мас.%, плавят в лаборатории и формуют в холоднокатаный отожженный лист тем же способом, что и в вышеописанном эксперименте для измерения потерь в железе W10/400.

Полученные таким образом экспериментальные результаты представлены символом ▲ на фиг. 1. Как видно из этих результатов, потери в железе уменьшаются с увеличением добавленного количества Mn в холоднокатаный отожженный лист, изготовленный из стали высокой чистоты с пониженным содержанием Bi, по сравнению со стальным листом, представленным символом •. Когда стальной лист, содержащий 2 мас.% Mn, изучают с помощью ПЭМ, гранулированный Bi не обнаруживается на границах зерна. На основе этого факта предполагается, что увеличение потерь в железе, связанное с увеличением добавленного количества Mn в стальной лист, обозначенный символом •, вызвано увеличением потерь на гистерезис за счет мелкодисперсных выделений Bi.

В стальном листе, содержащем менее 1 мас.% Mn, наблюдается эффект улучшения потерь в железе за счет снижения Bi, но его доля незначительна. Хотя причина недостаточно ясна, полагают, что движущая сила роста зерна снижается за счет примесного торможения Mn в стали с повышенным содержанием Mn и, следовательно, в значительной степени влияет присутствие мелкодисперсного Bi.

Bi, как правило, является примесью поступающей из скрапа так, что увеличивается не только количество, но также его изменение постепенно становится большим в связи с увеличением доли использования скрапа в последние годы. Такое увеличение содержания Bi не является большой проблемой в листах электротехнической стали с низким содержанием Mn, но стали с высоким содержанием Mn, как полагают, в значительной степени зависят от небольшого количества Bi, так как рост зерна снижается примесным торможением Mn.

Для проверки влияния содержания Bi на потери в железе сталь, полученную добавлением различных количеств Bi в пределах от следов до 0,0045 мас.% к стали, содержащей C: 0,0022 мас.%, Si: 3,20 мас.%, Mn: 1,7 мас.%, Al: 1,3 мас.%, Р: 0,014 мас.%, S: 0,0005 мас.% и N: 0,0020 мас.%, плавят в лаборатории и формуют в виде холоднокатаных отожженных листов 0,30 мм толщиной таким же образом, что и в вышеописанном эксперименте для измерения потерь в железе W10/400.

На фиг. 2 приведены вышеуказанные экспериментальные результаты в виде соотношения между содержанием Bi и потерями в железе W10/400. Как видно из фиг. 2, потери в железе в значительной степени снижаются, когда содержание Bi составляет не более 0,0030 мас.% (не более 30 мас. ppm). Полагают, что это вызвано тем, что рост зерна улучшается за счет уменьшения содержания Bi. Этот факт подтверждает, что содержание Bi необходимо снизить до не более 0,0030 мас.% для подавления отрицательного влияния Bi на рост зерна. Изобретение основано на вышеуказанных новых данных.

Ниже будет описан химический состав листа нетекстурированной электротехнической стали в соответствии с изобретением.

С: не более 0,005 мас.%

С является элементом, образующим карбид с Mn. Когда содержание превышает 0,005 мас.%, увеличивается количество карбида на основе Mn, препятствующее росту зерна, так что верхний предел составляет 0,005 мас.%. Предпочтительно оно не более 0,002 мас.%.

Si: 1,5-4 мас.%

Si является элементом, эффективным для повышения удельного сопротивления стали и снижения потер в железе и его добавляют в количестве не менее 1,5 мас.%. В то время как, когда его добавляют в количестве, превышающем 4 мас.%, плотность магнитного потока уменьшается, так что верхний предел составляет 4 мас.%. Предпочтительно нижний предел содержания Si составляет 2,0 мас.%, в то время как его верхний предел составляет 3,0 мас.%.

Mn: 1,0-5 мас.%

Mn является компонентом, эффективным для повышения удельного сопротивления стали и снижения потерь в железе без значительного ухудшения обрабатываемости, и играет важную роль в изобретении так, что его добавляют в количестве не менее 1,0 мас.%. Для получения дополнительного эффекта снижения потерь в железе, добавление не менее 1,6 мас.% является предпочтительным. В то время как, когда его добавляют в количестве, превышающем 5 мас.%, плотность магнитного потока уменьшается, так что верхний предел составляет 5 мас.%. Предпочтительно нижний предел содержания Mn составляет 2 мас.%, тогда как его верхний предел составляет 3 мас.%.

P: не более 0,1 мас.%

Ρ является элементом, имеющим значительную способность к твердорастворному упрочнению, но когда он содержится в количестве, превышающем 0,1 мас.%, стальной лист значительно упрочняется, что снижает производительность, так что оно ограничено не более 0,1 мас.%. Предпочтительно оно составляет не более 0,05 мас.%.

S: не более 0,005 мас.%

S является неизбежной примесью. Когда она содержится в количестве, превышающем 0,005 мас.%, выделения MnS затрудняют рост зерна и увеличивают потери в железе, так что верхний предел составляет 0,005 мас.%. Предпочтительно оно составляет не более 0,001 мас.%.

Al: не более 3 мас.%

Al является элементом, эффективным для повышения удельного сопротивления стали, чтобы уменьшить потери в железе подобно Si. При добавлении в количестве, превышающем 3 мас.%, плотность магнитного потока уменьшается, так что верхний предел составляет 3 мас.%. Предпочтительно содержание составляет не более 2 мас.%. Однако когда содержание Al составляет менее 0,1 мас.%, мелкодисперсные выделения AlN препятствуют росту зерна и увеличивают потери в железе, так что нижний предел предпочтительно составляет 0,1 мас.%.

N: не более 0,005 мас.%

N является неизбежной примесью, проникающей из воздуха в сталь. Когда содержание является большим, росту зерна препятствуют выделения AlN с увеличением потерь в железе, так что верхний предел ограничен 0,005 мас.%. Предпочтительно оно составляет не более 0,003 мас.%.

Bi: не более 0,0030 мас.%

Bi является важным элементом, содержание которого необходимо контролировать в изобретении, поскольку он отрицательно влияет на потери в железе на высокой частоте. Когда содержание Bi превышает 0,0030 мас.%, как видно из фиг. 2, потери в железе резко возрастают. Таким образом, содержание Bi ограничено не более 0,0030 мас.%. Предпочтительно оно составляет не более 0,0010 мас.%.

Лист из нетекстурированной электротехнической стали согласно изобретению предпочтительно содержат один или два элемента из Са и Mg в дополнение к вышеуказанному химическому составу.

Са: 0,0005-0,005 мас.%

Са является элементом, эффективным для формирования сульфида и укрупнения совместным выделением с Bi, для подавления вредного действия Bi и снижения потерь в железе. Для достижения такого эффекта предпочтительно добавлять в количестве не менее 0,0005 мас.%. Однако при его добавлении в количестве, превышающем 0,005 мас.%, количество выделений CaS становится слишком большим и потери в железе увеличиваются, так что верхний предел предпочтительно составляет 0,005 мас.%. Более предпочтительно нижний предел содержания Са составляет 0,001 мас.% и его верхний предел составляет 0,004 мас.%.

Mg: 0,0002-0,005 мас.%

Mg является элементом, эффективным для формирования оксида и укрупнения совместным выделением с Bi, для подавления вредного действия Bi и снижения потерь в железе. Для достижения такого эффекта предпочтительно добавлять в количестве не менее 0,0002 мас.%. Однако добавлении количества, превышающего 0,005 мас.%, затруднено и приводит к увеличению стоимости, так что верхний предел предпочтительно составляет 0,005 мас.%. Более предпочтительно нижний предел содержания Mg 0,001 мас.% и его верхний предел составляет 0,004 мас.%.

Также лист из нетекстурированной электротехнической стали в соответствии с изобретением предпочтительно дополнительно содержит следующие ингредиенты в дополнение к вышеуказанному химическому составу.

Sb: 0,0005-0,05 мас.%, Sn: 0,0005-0,05 мас.%

Sb и Sn обладают эффектом улучшения текстуры для увеличения плотности магнитного потока, так что они могут быть добавлены в количестве не менее 0,0005 мас.% по отдельности или в смеси. Более предпочтительно содержание каждого составляет не менее 0,01 мас.%. Однако при добавлении в количестве, превышающем 0,05 мас.%, возникает хрупкость стального листа, так что верхний предел предпочтительно составляет 0,05 мас.%. Более предпочтительно нижний предел содержания каждого из Sb и Sn составляет 0,01 мас.% и его верхний предел составляет 0,04 мас.%.

Mo: 0,0005-0,0030 мас.%

Mo обладает эффектом укрупнения получаемого карбида для снижения потерь в железе, и предпочтительно его добавляют в количестве не менее 0,0005 мас.%. Однако когда его добавляют в количестве, превышающем 0,0030 мас.%, количество карбида становится слишком большим и потери в железе несколько увеличиваются, поэтому верхний предел предпочтительно составляет 0,0030 мас.%. Более предпочтительно нижний предел содержания Mo составляет 0,0010 мас.% и его верхний предел составляет 0,0020 мас.%

Ti: не более 0,002 мас.%

Ti является элементом, образующим карбонитрид. Когда содержание велико, количество выделений карбонитрида становится слишком большим, в результате чего ограничен рост зерна, что повышает потери в железе. В изобретении, таким образом, содержание Ti предпочтительно ограничено не более 0,002 мас.%. Более предпочтительно оно составляет не более 0,001 мас.%.

Остаток состава, кроме вышеупомянутых ингредиентов, листа из нетекстурированной электротехнической стали в соответствии с изобретением состоит из Fe и неизбежных примесей. Однако другие элементы могут содержаться в пределах, не нарушающих действие и эффект настоящего изобретения.

Далее будет описан способ изготовления листа из нетекстурированной электротехнической стали в соответствии с изобретением.

В способе изготовления листа из нетекстурированной электротехнической стали в соответствии с изобретением условия конкретно не ограничены за исключением того, что химический состав стального листа регулируется в диапазоне, определенном в изобретении, и изготовление листа может быть выполнено при тех же условиях, что и обычного листа из нетекстурированной электротехнической стали. Например, стальной лист может быть изготовлен способом, в котором сталь с химическим составом, соответствующим изобретению, плавят, например, в конвертере, дегазаторе и т.п. с получением исходного стального материала (сляб) с помощью способа непрерывного литья или прокаткой слитка в обжимной клети, горячей прокаткой, отжигом в зоне горячих состояний при необходимости, однократной холодной прокаткой или двукратной или многократной холодной прокаткой с промежуточным отжигом между ними до заданной толщины листа и последующим окончательным отжигом.

Примеры

Сталь химического состава, представленного в таблице 1, плавят в конвертере, дегазируют дутьем и непрерывно разливают в сляб, который нагревают при 1100°C в течение 1 часа, подвергают горячей прокатке при конечной температуре прокатки 800°C наматывают в рулон при температуре 610°C для получения горячекатаного листа 1,8 мм толщиной. Затем проводят отжиг в зоне горячих состояний при 1000°C горячекатаного листа в атмосфере 100% об. N2 в течение 30 секунд и холодную прокатку для получения холоднокатаного листа 0,35 мм толщиной, который подвергают окончательному отжигу при 980°C в атмосфере 20% об. Н2 - 80% об. N2 в течение 15 секунд для получения холоднокатаного и отожженного листа.

Из такого холоднокатаного и отожженного листа вырезают образцы для испытания Эпштейна шириной: 30 мм × длиной: 280 мм в направлении прокатки и в направлении, перпендикулярном направлению прокатки, чтобы измерить потери в железе W10/400 и плотность магнитного потока В50 в соответствии с JIS С2550 соответственно. Эти результаты также показаны в таблице 1.

Как видно из таблицы 1, стальные листы химического состава по изобретению, в частности стальные листы с пониженным содержанием Bi, характеризуются превосходными потерями в железе независимо от высокого содержания Mn.

1. Лист из нетекстурированной электротехнической стали химического состава, включающего, мас.%: C: не более 0,005, Si: 1,5-4, Mn: более 3,0 и не более 5,0, Р: не более 0,1, S: не более 0,005, Al: не более 3, N: не более 0,005, Bi: 0,0002-0,0030, Ti: не более 0,002 и остальное Fe и неизбежные примеси.

2. Лист из нетекстурированной электротехнической стали по п. 1, который дополнительно содержит один или два элемента из Са: 0,0005-0,005 мас.% и Mg: 0,0002-0,005 мас.% в дополнение к вышеуказанному химическому составу.

3. Лист из нетекстурированной электротехнической стали по п. 1, который дополнительно содержит один или два элемента из Sb: 0,0005-0,05 мас.% и Sn: 0,0005-0,05 мас.% в дополнение к вышеуказанному химическому составу.

4. Лист из нетекстурированной электротехнической стали по п. 2, который дополнительно содержит один или два элемента из Sb: 0,0005-0,05 мас.% и Sn: 0,0005-0,05 мас.% в дополнение к вышеуказанному химическому составу.

5. Лист из нетекстурированной электротехнической стали по любому из пп. 1-4, который дополнительно содержит Мо: 0,0005-0,0030 мас.% в дополнение к вышеуказанному химическому составу.