Двухфазная ферритно-мартенситная нержавеющая сталь и способ её изготовления

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к двухфазной ферритно-мартенситной нержавеющей стали с содержанием фазы мартенсита 5 - 95 об.%, используемой в качестве листового материала для изготовления корпусов товарных вагонов, эксплуатирующихся в местности с холодным климатом. Лист имеет химический состав, содержащий, в мас.%: С: 0,005 - 0,030, N: 0,005 - 0,030, Si: 0,05 - 1,00, Mn: 0,05 - 2,5, Р: 0,04 или менее, S: 0,02 или менее, Al: 0,01 - 0,15, Cr: 10,0 - 13,0, Ni: 0,3 - 5,0, V: 0,005 - 0,10, Nb: 0,05 - 0,4, Ti: 0,1 или менее, Fe и неизбежные примеси остальное. Для компонентов стали листа выполняются соотношения: 10,5≤Cr+1,5×Si≤13,5 и 1,5≤30×(C+N)+Ni+0,5×Mn≤6,0. Листы получают путем нагрева стального сляба до температуры 1100- 1300°С, горячей прокатки, включающей черновую горячую прокатку, в которой по меньшей мере один проход выполняют с обжатием 30% или более в диапазоне температур выше 900°C, и отжига при температуре 700- 900°С в течение не менее одного часа. Сталь имеет высокую коррозионную стойкость, обрабатываемость и ударную вязкость при низких температурах. 2 н. и 7 з.п. ф-лы, 7 ил., 6 табл., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к двухфазной ферритно-мартенситной нержавеющей стали с подходящей низкотемпературной ударной вязкостью, которая соответствующим образом может быть использована в качестве материала для корпуса товарного вагона, который перевозит, например, уголь или нефть в местности с холодным климатом, и способу изготовления стали.

Кроме того, настоящее изобретение с признаками по п. 4 относится к двухфазной ферритно-мартенситной нержавеющей стали для использования в качестве материала сварной конструкции с подходящей низкотемпературной ударной вязкостью сварной околошовной зоны, которая может быть соответствующим образом использована в качестве конструкционного материала сварной структуры.

Известный уровень техники

Поскольку длина проложенных железных дорог в мире растет, количество грузовых перевозок по железной дороге растет с каждым годом. Товарные вагоны, такие как железнодорожные вагоны и контейнеры используются для железнодорожных грузовых перевозок, и в настоящее время ферритная нержавеющая сталь используется в качестве материала для товарных вагонов.

Однако существует проблема, состоящая в том, что ферритная нержавеющая сталь, которая имеет недостаточную низкотемпературную ударную вязкость, не подходит для использования в местности с холодным климатом, например, во внутренних районах Евразийского континента, с температурой атмосферы -30°С или ниже зимой. В частности, материал корпуса товарного вагона, который перевозит жидкости, такие, как нефть, должен иметь высокую низкотемпературную ударную вязкость.

Кроме того, в случае ферритной нержавеющей стали, существует проблема дальнейшего ухудшения ударной вязкости сварной околошовной зоны из-за укрупнения зерна. Поэтому в местности с холодным климатом трудно использовать ферритную нержавеющую сталь применительно к сварным конструкциям.

В качестве примера нержавеющей стали, которую используют для железнодорожного вагона, в патентной литературе 1 раскрыта нержавеющая сталь, в которой коррозионная стойкость зоны сварки улучшается формированием фазы мартенсита в сварной околошовной зоне и возникновение поверхностных дефектов подавлено заданием значения FFV. Однако эта нержавеющая сталь имеет недостаточную ударную вязкость при низких температурах.

В качестве примера листа из нержавеющей стали с высокой ударной вязкостью, например, патентная литература 2 раскрывает высокопрочный с высокой ударной вязкостью лист из нержавеющей стали, имеющий отличную сгибаемость. В случае этого высокопрочного с высокой ударной вязкостью листа из нержавеющей стали сгибаемость улучшается путем регулирования длины частиц включений на основе MnS в направлении прокатки до 3 мкм или менее и путем регулирования отношения длины в направлении прокатке к длине в направлении под прямым углом к направлению прокатки частиц включений на основе MnS до 3,0 или менее. Однако в изобретении в соответствии с патентной литературой 2 коррозионная стойкость, в частности, коррозионная стойкость зоны сварки, которая необходима для материала корпуса товарного вагона, может быть недостаточной и в кроме того в некоторых случаях ударная вязкость при низкой температуре может быть недостаточной.

Патентная литература 3 раскрывает толстую мартенситную нержавеющую сталь, имеющую высокую ударную вязкость, в которой ингибируется образование δ феррита. Однако, поскольку прочность этой нержавеющей стали чрезмерно высока, то трудно выполнять штамповку этой нержавеющей стали для того, чтобы использовать эту нержавеющую сталь для железнодорожного вагона или контейнера для железнодорожных грузов. Кроме того, в нержавеющей стали, описанной в патентном документе 3, в некоторых случаях низкотемпературная ударная вязкость может быть недостаточной.

Кроме того, в качестве примера ферритной нержавеющей стали с улучшенной низкотемпературной ударной вязкостью сварной околошовной зоны в патентной литературе 4 раскрыта ферритная нержавеющая сталь с превосходной ударной вязкостью сварного шва. В данном изобретении ингибируется укрупнение зерна в сварной околошовной зоне, в результате чего мелкодисперсные оксиды на основе Mg распределяются и выделяются в стали.

Патентная литература 5 раскрывает ферритную нержавеющую сталь с высокой ударной вязкостью сварной околошовной зоны. В данном изобретении, ударная вязкость сварной околошовной зоны улучшена добавлением Со.

Однако изобретения, описанные в патентной литературе 4-5, не обеспечивают ударную вязкость сварной околошовной зоны для использования в местности с холодным климатом с температурой воздуха -30°С или ниже.

Список цитированных источников

Патентная литература

PTL 1: не прошедшая экспертизу заявка JP 2012-12702

PTL 2: не прошедшая экспертизу заявка JP 11-302791

PTL 3: не прошедшая экспертизу заявка JP 61-136661

PTL 4: не прошедшая экспертизу заявка JP 2003-3242

PTL 5: JP 4-224657

Краткое изложение существа изобретения

Техническая проблема

Как было описано выше, нержавеющие стали, описанные в вышеуказанных патентных документах, не пригодны в качестве материала товарного вагона, который перевозит жидкости, такие как нефть в местности с холодным климатом из-за их недостаточной ударной вязкости при низких температурах. Кроме того, существует случай, когда нержавеющие стали, раскрытые в патентных документах, описанных выше, имеют неудовлетворительную коррозионную стойкость или обрабатываемость, которые требуются для материала корпуса товарного вагона.

Кроме того, так как происходит дальнейшее ухудшение низкотемпературной ударной вязкости сварной околошовной зоны, нержавеющие стали непригодны для использования в применениях, конструкция которых формируется сваркой.

Настоящее изобретение было выполнено с учетом вышеописанной ситуации и задачей настоящего изобретения является создание двухфазной ферритно-мартенситной нержавеющей стали, имеющей удовлетворительную коррозионную стойкость и обрабатываемость, которые необходимы для материала корпуса товарного вагона, и имеющей высокую ударную вязкость при низких температурах, и создание способа изготовления нержавеющей стали.

Кроме того, целью настоящего изобретения, характеризующегося признаками по п. 4, также является создание двухфазной ферритно-мартенситной нержавеющей стали для использования в качестве материала сварной конструкции с хорошей низкотемпературной ударной вязкостью сварной околошовной зоны в дополнение к вышеописанным свойствам, и к способу изготовления нержавеющей стали.

Решение проблемы

Авторы настоящего изобретения для решения вышеописанных проблем тщательно проводили исследования влияния микроструктуры, химического состава и т.п. на низкотемпературную ударную вязкость.

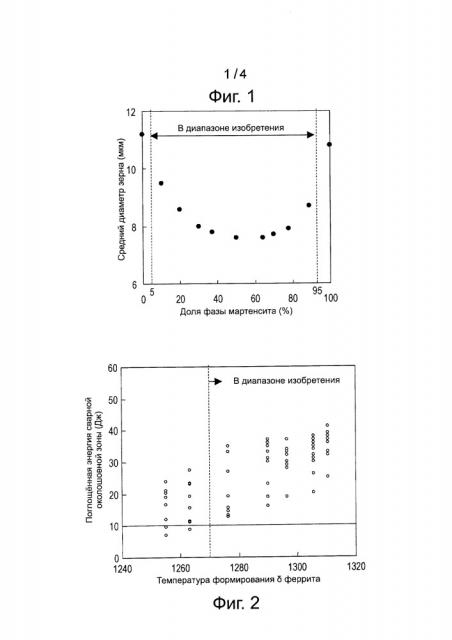

В качестве способа оценки влияния микроструктуры на ударную вязкость при низких температурах известно использование закона Холла-Петча, выражающего зависимость между диаметром зерна и низкотемпературной ударной вязкостью. Согласно этому закону температура перехода вязкого состояния в хрупкое уменьшается пропорционально диаметру зерна, возведенному в степень минус 1/2. То есть, он говорит, что, чем меньше диаметр зерна, тем выше ударная вязкость при низкой температуре. Авторы настоящего изобретения, на основе этих данных провели исследования в отношении химического состава и способа изготовления с целью уменьшения диаметра зерна нержавеющей стали. Фиг. 1 иллюстрирует взаимосвязь между долей фазы мартенсита (содержание фазы мартенсита, выраженное в единицах об. %.) и средним диаметром зерна нержавеющей стали химического состава в диапазоне в соответствии с настоящим изобретением. Было установлено, что в случае, когда доля фазы мартенсита составляет 5% - 95%, средний диаметр зерна является низким. Таким образом, можно улучшить ударную вязкость при низких температурах за счет минимизации среднего диаметра зерна. При этом способ определения среднего диаметра зерна такой, как описан в примерах.

Можно контролировать долю фазы мартенсита путем регулирования Cr эквивалента (Cr+1,5×Si) и Ni эквивалента (30×(С+N)+Ni+0,5 Mn) и регулирования температуры отжига. Можно получить двухфазную ферритно-мартенситную нержавеющую сталь, имеющую низкий средний диаметр зерна и высокую ударную вязкость при низких температурах контролем этих параметров.

Кроме того, авторы настоящего изобретения тщательно проводили исследования влияния микроструктуры и химического состава на низкотемпературную ударную вязкость сварной околошовной зоны.

В результате тщательного изучения микроструктуры сварной околошовной зоны нержавеющей стали с плохой низкотемпературной ударной вязкостью сварной околошовной зоны были обнаружены крупные кристаллические зерна, называемые δ ферритом, имеющие диаметр зерна 50 мкм или более, которые формируются в температурном интервале от около 1300°С или выше. С другой стороны, в случае нержавеющей стали, имеющей высокую ударную вязкость при низких температурах сварной околошовной зоны, крупный δ феррит не обнаружен, но была обнаружена тонкая микроструктура, в которой диспергирован мартенсит. То есть, считается, что устранение формирования крупного δ феррита является эффективным для улучшения ударной вязкости при низкой температуре сварной околошовной зоны.

Таким образом, авторы настоящего изобретения провели тщательные исследования, относительно влияния химических элементов в составе нержавеющей стали на температуру формования δ феррита и уточнения того, что температура формования δ феррита выражается левой частью относительного выражения (III). Что касается образцов, которые были подготовлены так, чтобы содержание Ti составляло 0,01%, и содержание других химических элементов было в пределах диапазонов в соответствии с настоящим изобретением, каждое значение поглощенной энергии сварной околошовной зоны при испытании на ударную вязкость по Шарпи (температура испытания: -50°С, толщина испытуемого образца: 5 мм) наносили на график относительно температуры формования δ феррита, указанной на горизонтальной оси. Результаты показаны на фиг. 2. Хотя величина поглощенной энергии сварной околошовной зоны колеблется в широких пределах от испытания к испытанию, минимальное значение поглощенной энергии сварной околошовной зоны возрастает с увеличением температуры формирования δ феррита. В случае когда температура формования δ феррита составляет 1270°С или выше, минимальное значение поглощенной энергии составляет 10 Дж или более, это означает, что достигается удовлетворительная низкотемпературная вязкость сварной околошовной зоны.

2600С+1700N-20Si+20Mn-40Cr+50Ni+1660≥1270 (III)

Здесь, атомные символы в относительном выражении (III) представляют содержание (мас. %) соответствующих химических элементов.

Кроме того, в настоящем изобретении в результате исследований факторов, которые инициируют разрушение при низкой температуре, было установлено, что разрушение инициируют крупные включения, такие как TiN. Фиг. 3 иллюстрирует пример поверхностной трещины, начинающейся из TiN. Так как установлено, что ручьевой узор сформирован вокруг TiN, было установлено, что происходит хрупкое разрушение, начинающееся с TiN. При соответствии условий и химического состава и т.п. настоящему изобретению, можно контролировать, путем контроля содержания Ti, количество и размер сформированного TiN. Фиг. 4 иллюстрирует влияние содержания Ti на ударную вязкость при низких температурах, когда химический состав и доля фазы мартенсита находятся в пределах в соответствии с настоящим изобретением. Каждое значение поглощенной энергии на фиг. 4 определяли как среднее значение поглощенной энергии, определяемой проведением трижды испытания по Шарпи. Было установлено, что низкотемпературная ударная вязкость улучшается при уменьшении содержания Ti. Считается, что улучшение ударной вязкости при низких температурах вызвано тем, что число исходных точек разрушения уменьшается при снижении количества формирующегося TiN с уменьшением содержания Ti.

Кроме того, авторы настоящего изобретения провели испытания по Шарпи (температура испытания: -50°С, толщина испытуемого образца: 5 мм) сварной околошовной зоны и установили, что низкотемпературная ударная вязкость в сварной околошовной зоне улучшается при строгом контроле содержания Ti, равного 0,02% или менее, что вызывает снижение числа исходных точек разрушения в сварной околошовной зоне. Фиг. 5 иллюстрирует влияние содержания Ti на поглощенную энергию сварной околошовной зоны. Температура формования δ феррита в образцах, использованных в заявке, контролируют так, чтобы была в диапазоне 1270°С - 1290°С. В случае когда содержание Ti составляло 0,02 мас. % или менее, минимальное значение поглощенной энергии сварной околошовной зоны составляет 10 Дж или более, это означает, что достигнута удовлетворительная низкотемпературная ударная вязкость сварной околошовной зоны. Крупнозернистый TiN оказывает более сильное влияние на поглощенную энергию в сварной околошовной зоне, чем в горячекатаном и отожженном стальном листе. Как полагают, это вызвано тем, что увеличение диаметра зерна больше в сварной околошовной зоне, чем в горячекатаном и отожженном стальном листе, небольшое число исходных точек разрушения имеет большее влияние на уменьшение поглощенной энергии в сварной околошовной зоне, чем в горячекатаном и отожженном стальном листе.

Настоящее изобретение было выполнено на основе вышеописанных данных. То есть, предмет настоящего изобретения состоит в следующем.

(1) Двухфазная ферритно-мартенситная нержавеющая сталь, сталь химического состава, включающего в мас. %, С: 0,005% или более и 0,030% или менее, N: 0,005% или более и 0,030% или менее, Si: 0,05% или более и 1,00% или менее, Mn: 0,05% или более и 2,5% или менее, Р: 0,04% или менее, S: 0,02% или менее, Al: 0,01% или более и 0,15% или менее, Cr: 10,0% или более и 13,0% или менее, Ni: 0,3% или более и 5,0% или менее, V: 0,005% или более и 0,10% или менее, Nb: 0,05% или более и 0,4% или менее, Ti: 0,1% или менее и остальное Fe и неизбежные примеси, для которого выполняются неравенства (I) и (II), представленные ниже, и двухфазная микроструктура стали включает фазу феррита и фазу мартенсита, с содержанием фазы мартенсита 5% или более и 95% или менее в об. %.

10,5≤Cr+1,5×Si≤13,5 (I)

1,5≤30×(C+N)+Ni+0,5×Mn≤6,0 (II)

Здесь, Cr и Si в неравенстве (I) выше и С, N, Ni и Mn в неравенстве (II) выше представляют содержание (мас. %) соответствующих химических элементов.

(2) Двухфазная ферритно-мартенситная нержавеющая сталь в соответствии с п. (1), в которой химический состав стали дополнительно содержит в мас. % один, два или более элементов из Cu: 1,0% или менее, Мо: 1,0% или менее, W: 1,0% или менее и Со: 0,5% или менее.

(3) Двухфазная ферритно-мартенситная нержавеющая сталь в соответствии с п. (1) или (2), в которой химический состав стали дополнительно содержит в мас. % один, два или более элементов из Са: 0,01% или менее, В: 0,01% или менее, Mg: 0,01% или менее и РЗМ: 0,05% или менее.

(4) Двухфазная ферритно-мартенситная нержавеющая сталь в соответствии с п. (1), в которой в мас. %, содержание N составляет 0,005% или более и 0,015% или менее, содержание Si составляет 0,05% или более и 0,50% или менее, содержание Mn составляет более 1,0% и 2,5% или менее, содержание Ni составляет 0,3% или более и 1,0% или менее, содержание Nb составляет 0,05% или более и 0,25% и менее и содержание Ti составляет 0,02% или менее, и для которой выполняется нижеприведенное относительное выражение (III).

2600С+1700N-20Si+20Mn-40Cr+50Ni+1660≥1270 (III)

Здесь С, N, Si, Mn, Cr, Ni в относительном выражении (III) представляют содержание (мас. %) соответствующих химических элементов.

(5) Двухфазная ферритно-мартенситная нержавеющая сталь в соответствии с п. (4), в которой в мас. % содержание Р составляет менее 0,02%.

(6) Двухфазная ферритно-мартенситная нержавеющая сталь в соответствии с п. (4) или (5), в которой химический состав стали дополнительно содержит в мас. %, один, два или более элементов из Cu: 1,0% или меньше, Мо: менее 0,5%, W: 1,0% или менее, и Со: 0,5% или менее.

(7) Двухфазная ферритно-мартенситная нержавеющая сталь по любому из п.п. (4)-(6), в которой химический состав стали дополнительно содержит в мас. %, один, два или более элементов из Са: 0,01% или менее, В: 0,01% или менее, Mg: 0,01% или менее, и РЗМ: 0,05% или менее.

(8) Способ изготовления ферритно-мартенситной двухфазной нержавеющей стали, при этом способ является способом изготовления ферритно-мартенситной двухфазной нержавеющей стали по любому из п.п. (1)-(7), и способ включает нагрев стального сляба до температуры 1100°С или выше и 1300°С или ниже, затем выполнение горячей прокатки, включающей черновую горячую прокатку, при которой, по меньшей мере, один проход выполняют с обжатием 30% или более в диапазоне температур выше 900°С, и затем выполнение отжига при температуре 700°С или выше 900°С или ниже в течение одного часа или более.

Преимущественные эффекты изобретения

В соответствии с настоящим изобретением, можно изготовить двухфазную ферритно-мартенситную нержавеющую сталь с удовлетворительной коррозионной стойкостью, обрабатываемостью и высокой ударной вязкостью при низких температурах, которые необходимы для материала корпуса товарного вагона, который перевозит, например, уголь или нефть в местностях с холодным климатом и создать способ изготовления стали.

Кроме того, в соответствии с настоящим изобретением, характеризующимся признаками, описанными в п. 4, можно изготовить двухфазную ферритно-мартенситную нержавеющую сталь с подходящей низкотемпературной ударной вязкостью сварной околошовной зоны в дополнение к вышеописанным свойствам, которая соответствующим образом также может быть использована в качестве материала сварной конструкции.

Кроме того, в соответствии с настоящим изобретением, можно изготовить двухфазную ферритно-мартенситную нержавеющую сталь, обладающую подходящими вышеописанными свойствами при низких затратах и с высокой эффективностью.

Краткое описание чертежей

Фиг. 1 является схемой, иллюстрирующей влияние доли фазы мартенсита на средний диаметр зерна.

Фиг. 2 является схемой, иллюстрирующей влияние температуры формования δ феррита на поглощенную энергию сварной околошовной зоны.

Фиг. 3 является схемой, представляющей поверхностную трещину, начинающуюся на TiN.

Фиг. 4 является схемой, иллюстрирующей влияние содержания Ti на ударную вязкость при низких температурах.

Фиг. 5 является схемой, иллюстрирующей влияние содержания Ti на поглощенную энергию сварной околошовной зоны.

Фиг. 6 является схемой, иллюстрирующей пример фазовой диаграммы стали в соответствии с настоящим изобретением.

Фиг. 7 является схемой, представляющей пример распределения химического элемента в горячекатаном стальном листе, определенного с помощью ЕРМА (электронный микроанализатор).

Описание осуществлений

Осуществления настоящего изобретения будут описаны подробно ниже. Здесь настоящее изобретение не ограничивается осуществлениями, описанными ниже.

Во-первых, химический состав двухфазной ферритно-мартенситной нержавеющей стали в соответствии с настоящим изобретением (далее также называемой в данном описании как "нержавеющая сталь"), будет описана ниже. В приведенном ниже описании %, используемые при описании содержания химических элементов, представляют мас. %, если не указано иное.

С: 0,005% или более и 0,030% или менее и N: 0,005% или более и 0,030% или менее,

С и N являются химическими элементами стабилизирующими аустенит. В случае когда увеличено содержание С и N, существует тенденция к увеличению доли фазы мартенсита в нержавеющей стали согласно настоящему изобретению. Таким образом, С и N являются химическими элементами, которые являются эффективными для контроля доли мартенсита. Такой эффект реализуется в случае, когда содержание С и содержание N соответственно составляет 0,005% или более. Однако С и N являются химическими элементами, которые ухудшают ударную вязкость фазы мартенсита. Поэтому целесообразно, чтобы содержание С и содержание N соответственно составляло 0,030% или менее. Таким образом, содержание С и N соответственно составляет 0,005% или более и 0,030% или менее, или предпочтительно соответственно 0,008% или более и 0,020% или менее.

С и N эффективно ингибируют увеличение диаметра зерна в результате формирования мартенсита также в сварной околошовной зоне. Однако необходимо, чтобы формирование TiN ингибировалось более строго в сварной околошовной зоне, чем в других зонах для достижения удовлетворительной ударной вязкости при низких температурах. В случае когда содержание N составляет более 0,015%, активируется формирование TiN. Поэтому для достижения удовлетворительной низкотемпературной ударной вязкости сварной околошовной зоны, необходимо, чтобы содержание N составляло 0,005% или более и 0,015% или менее, или предпочтительно 0,008% или более и 0,012% или менее.

Si: 0,05% или более и 1,00% или менее

Si является химическим элементом, который используют в качестве средства раскисления. Для получения такого эффекта необходимо, чтобы содержание Si составляло 0,05% или более. Кроме того, так как Si является химическим элементом, стабилизирующим феррит, имеется тенденция к снижению доли фазы мартенсита с увеличением содержания Si. Поэтому Si является химическим элементом, эффективным в контроле доли фазы мартенсита. С другой стороны, в случае, когда содержание Si составляет более 1,00%, ухудшается ударная вязкость, так как фаза феррита становится хрупкой. Таким образом, содержание Si составляет 0,05% или более и 1,00% или менее, или предпочтительно 0,11% или более и 0,40% или менее.

Кроме того, Si является химическим элементом, который ухудшает ударную вязкость при низкой температуре сварной околошовной зоны в результате снижения температуры формования δ феррита в сварной околошовной зоне. Поэтому для достижения удовлетворительной низкотемпературной ударной вязкости сварной околошовной зоны необходимо, чтобы содержание Si контролировалось более строго, чем в других зонах. В случае когда содержание Si составляет более 0,50%, то трудно ингибировать формирование δ феррита в сварной околошовной зоне. Поэтому для достижения удовлетворительной низкотемпературной ударной вязкости сварной околошовной зоны содержание Si составляет 0,05% или более и 0,50% или менее, или предпочтительно 0,11% или более и 0,40% или менее.

Mn: 0,05% или более и 2,5% или менее

Mn является химическим элементом стабилизирующим аустенит и в случае, когда происходит увеличение содержания Mn, происходит увеличение доли фазы мартенсита в нержавеющей стали. Такой эффект достигается, когда содержание Mn составляет 0,05% или более. Однако в случае, когда содержание Mn в нержавеющей стали в соответствии с настоящим изобретением составляет более 2,5%, вышеописанный эффект, достигаемый добавлением Mn, насыщается, имеется ухудшение ударной вязкости и отрицательное влияние на качество поверхности из-за ухудшения удаления окалины в производственном процессе. Кроме того, в случае, когда содержание Mn составляет более 2,5%, так как активируется формирование MnS, который служит источником коррозии, происходит ухудшение коррозионной стойкости. Таким образом, содержание Mn составляет 0,05% или более и 2,5% или менее, или предпочтительно 0,11% или более и 2,0% или менее.

Кроме того, Mn является химическим элементом, который улучшает микроструктуру сварной околошовной зоны за счет увеличения температуры формования δ феррита в сварной околошовной зоне. Поэтому для достижения удовлетворительной низкотемпературной ударной вязкости сварной околошовной зоны, необходимо, чтобы содержание Mn более строго контролировалось, чем в других зонах. В случае когда содержание Mn составляет 1,0% или менее, трудно ингибировать формирование δ феррита в сварной околошовной зоне. Поэтому для достижения удовлетворительной низкотемпературной ударной вязкости сварной околошовной зоны содержание Mn составляет 1,0% или более и 2,5% или менее, или предпочтительно 1,2% или более и 2,0% или менее.

Р: 0,04% или менее

Предпочтительно, чтобы содержание Р было низким с точки зрения обрабатываемости в горячем состоянии. В настоящем изобретении максимально допустимое содержание Р составляет 0,04% или предпочтительно 0,035%.

Кроме того, в настоящем изобретении, в случае, когда происходит снижение содержания Р, значительно улучшается низкотемпературная ударная вязкость сварной околошовной зоны. Как полагают, это вызвано ингибированием распространения трещин из-за уменьшения количества примесей. Такой эффект реализуется в случае, когда содержание Р снижается до менее 0,02%. Следовательно, более предпочтительно максимальное значение содержания Р составляет менее 0,02%.

S: 0,02% или менее

Предпочтительно, чтобы содержание S было небольшим с точки зрения обрабатываемости в горячем состоянии и коррозионной стойкости. В настоящем изобретении максимально допустимое содержание S составляет 0,02% или предпочтительно 0,005%.

Al: 0,01% или более и 0,15% или менее

Al является химическим элементом, который в основном эффективен для раскисления. Такой эффект получается, когда содержание Al составляет 0,01% или более. С другой стороны, в случае, когда содержание Al составляет более 0,15%, образуются включения большого размера на основе Al, что приводит к поверхностным дефектам. Поэтому содержание Al составляет 0,01% или более и 0,15% или менее, или предпочтительно 0,03% или более и 0,14% или менее.

Cr: 10,0% или более и 13,0% или менее

Поскольку Cr образует пассивирующую пленку, Cr представляет собой химический элемент, который является необходимым условием достижения удовлетворительной коррозионной стойкости. Для достижения такого эффекта необходимо, чтобы содержание Cr составляло 10,0% или более. Кроме того, поскольку Cr является химическим элементом, стабилизирующим феррит, Cr является химическим элементом эффективным в контроле доли фазы мартенсита. Однако в случае, когда содержание Cr составляет более 13,0%, растут затраты на производство нержавеющей стали и поэтому трудно получить достаточную долю фазы мартенсита. Поэтому содержание Cr составляет 10,0% или более и 13,0% или более, или предпочтительно 10,5% или более и 12,5% или менее.

Ni: 0,3% или более и 5,0% или менее

Так как Ni является, подобно Mn, химическим элементом стабилизирующим аустенит, Ni является химическим элементом эффективным в контроле доли фазы мартенсита. Такой эффект достигается в случае, когда содержание Ni составляет 0,3% или более. Однако в случае, когда содержание Ni составляет более 5,0%, так как трудно контролировать долю фазы мартенсита, происходит ухудшение ударной вязкости и обрабатываемости. Поэтому содержание Ni составляет 0,3% или более и 5,0% или менее.

Ni является химическим элементом, который улучшает микроструктуру за счет увеличения температуры формования δ феррита в сварной околошовной зоне. Такой эффект достигается в случае, когда содержание Ni составляет 0,3% или более. Однако в случае, когда содержание Ni составляет 1,0% или более, так как происходит увеличение твердости сварной околошовной зоны, наоборот ухудшается низкотемпературная ударная вязкость сварной околошовной зоны. Поэтому содержание Ni составляет 0,3% или более и 1,0% или менее, или предпочтительно 0,4% или более и 0,9% или менее.

V: 0,005% или более и 0,10% или менее.

V представляет собой химический элемент, который ингибирует ухудшение ударной вязкости фазы мартенсита в результате формирования нитридов. Такой эффект достигается в случае, когда содержание V составляет 0,005% или более. Однако в случае, когда содержание V составляет более 0,10%, так как V концентрируется только в сварной зоне цветов побежалости, происходит ухудшение коррозионной стойкости. Поэтому содержание V составляет 0,005% или более и 0,10% или менее, или предпочтительно 0,01% или более и 0,06% или менее.

Nb: 0,05% или более и 0,4% или менее

Nb является эффективным для ингибирования формирования карбонитридов и подобно Cr связывания С и N в стали в результате выделения С и N в форме карбидов, нитридов или карбонитридов Nb. Nb является химическим элементом, который улучшает коррозионную стойкость, в частности, коррозионную стойкость зоны сварки. Такие эффекты достигаются в случае, когда содержание Nb составляет 0,05% или более. С другой стороны, в случае, когда содержание Nb составляет более 0,4%, происходит ухудшение обрабатываемости в горячем состоянии, происходит увеличение нагрузки при горячей прокатке, и трудно осуществить отжиг при температуре, при которой достигается соответствующая доля фазы аустенита за счет увеличения температуры рекристаллизации горячекатаного стального листа. Таким образом, содержание Nb составляет 0,05% или более и 0,4% или менее, или предпочтительно 0,10% ил более и 0,30% или менее.

В случае когда содержание Nb составляет более 0,25%, так как избыточные количества С и N связаны в виде карбонитридов и т.п., в сварной околошовной зоне, активируется увеличение диаметра зерна δ феррита потому, что формирование мартенсита ингибируется в сварной околошовной зоне, что приводит к ухудшению ударной вязкости при низких температурах. Таким образом, содержание Nb составляет 0,05% или более и 0,25% или менее, предпочтительно 0,10% или более и 0,20% или менее.

Ti: 0,1% или менее

Ti подобно Nb эффективен в ингибировании формирования карбонитридов и подобно Cr связывает С и N в стали в результате выделения С и N в форме карбидов, нитридов или карбонитридов Ti. Авторы настоящего изобретения установили, что низкотемпературная ударная вязкость ухудшается из-за трещин, вызываемых крупнозернистым TiN среди выделений. Уменьшение количества такого крупнозернистого TiN для снижения количества источников трещин является одной из важных характеристик настоящего изобретения. При этом можно получить нержавеющую сталь более подходящую с точки зрения ударной вязкости при низких температурах по сравнению со сталью, имеющей один и тот же средний диаметр зерна ферритно-мартенситной микроструктуры. В частности, в случае, когда содержание Ti составляет более 0,1%, наблюдается значительное ухудшение ударной вязкости из-за TiN. В случае когда содержание Ti составляет более 0,1%, то считается, что, так как численная плотность TiN с длиной стороны 1 мкм или более составляет более 70 частиц/мм2, происходит ухудшение ударной вязкости из-за такого TiN. Поэтому содержание Ti составляет 0,1% или менее предпочтительно 0,04% или менее, или более предпочтительно 0,02% или менее. Так как предпочтительно, чтобы содержание Ti было как можно меньше в настоящем изобретении, нижний предел содержания Ti составляет 0%. Кроме того, целесообразно чтобы численная плотность TiN с длиной стороны 1 мкм или более составляла 70 частиц/мм2 или менее, или предпочтительно 40 частиц/мм2 или менее.

Так как диаметр зерна в сварной околошовной зоне больше, чем в горячекатаном и отожженном стальном листе, возможно значительное ухудшение ударной вязкости при низких температурах из-за наличия лишь небольшого числа исходных точек разрушения. Для достижения достаточной ударной вязкости при низкой температуре сварной околошовной зоны путем ингибирования формирования крупнозернистого TiN, необходимо, чтобы содержание Ti было строго ограничено 0,02% или менее. Поэтому предпочтительно, чтобы содержание Ti составляло 0,02% или менее, или более предпочтительно 0,015% или менее.

Нержавеющая сталь согласно настоящему изобретению содержит вышеописанные составляющие химические элементы, и остальное является Fe и неизбежными примесями. Конкретные примеры включают неизбежные примеси Zn: 0,03% или менее и Sn: 0,3% или менее.

Кроме того, нержавеющая сталь в соответствии с настоящим изобретением может дополнительно содержать в мас. % один, два или более элементов из Cu: 1,0% или менее, Мо: 1,0% или менее, W: 1,0% или менее, и Со: 0,5% или менее, в дополнение к вышеописанным химическим элементам.

Cu: 1,0% или менее

Cu является химическим элементом, который улучшает коррозионную стойкость и, в частности, который предотвращает контактную коррозию. Поэтому в случае, когда нержавеющая сталь в соответствии с настоящим изобретением используется в применениях, в которых требуется высокая коррозионная стойкость, предпочтительно должна быть добавлена Cu. Однако в случае, когда содержание Cu превышает 1,0%, происходит ухудшение обрабатываемость в горячем состоянии. Кроме того, в случае, когда содержание Cu превышает 1,0%, так как трудно контролировать долю фазы мартенсита из-за увеличения количества фазы аустенита при высокой температуре, то трудно достичь высокого уровня низкотемпературной ударной вязкости. Поэтому в случае, когда Cu добавляют к нержавеющей стали в соответствии с настоящим изобретением, верхний предел содержания Cu устанавливается равным 1,0%. Кроме того, предпочтительно, чтобы содержание Cu составляло 0,3% или более для достижения в достаточной степени эффекта повышения коррозионной стойкости. Более предпочтительно содержание Cu составляет 0,3% или более и 0,5% или менее.

Мо: 1,0% или менее

Мо является химическим элементом, который улучшает коррозионную стойкость. Поэтому в случае, когда нержавеющая сталь в соответствии с настоящим изобретением используется в применениях, в которых требуется высокая коррозионная стойкость, предпочтительно добавлять Мо к нержавеющей стали. Однако в случае, когда содержание Мо превышает 1,0%, происходит ухудшение обрабатываемости при холодной прокатке и существует значительное ухудшение качества поверхности из-за шероховатой поверхности, возникающей при горячей прокатке. Поэтому в случае, когда Мо добавляют к нержавеющей стали в соответствии с настоящим изобретением, предпочтительно, чтобы верхний предел содержания Мо составлял 1,0%. Кроме того, эффективным является добавление Мо в количестве 0,03% или более для получения в достаточной степени эффекта повышения коррозионной стойкости. Более предпочтительно, чтобы содержание Мо составляло 0,10% или более и 0,80% или менее.

Добавление Мо способствует формированию крупнозернистого δ феррита в сварной околошовной зоне. Предпочтительно содержание Мо должно быть менее 0,5% для достижения удовлетворительной низкотемпературной ударной вязкости сварной околошовной зоны.

W: 1,0% или менее

W является химическим элементом, который улучшает коррозионную стойкость. Поэтому в случае, когда нержавеющая сталь в соответствии с настоящим изобретением используется в применениях, в которых требуется высокая коррозионная стойкость, предпочтительно, чтобы W был добавлен к нержавеющей стали. Такой эффект достигается в случае, когда содержание W составляет 0,01% или более. Однако в случае, когда содержание W является чрезмерно большим, так как происходит увеличение прочности, происходит ухудшение технологичности. Поэтому содержание W установлено равным 1,0% или менее.

Со: 0,5% или менее

Со является химическим элементом, который улучшает ударную вязкость. Поэтому в случае, когда нержавеющая сталь в соответствии с настоящим изобретением используется в применениях, в которых особенно требуется высокая ударная вязкость, предпочтительно Со добавляют к нержавеющей стали. Такой эффект достигается в случае, когда содержание Со составляет 0,01% или более. Однако в случае, когда содержание Со чрезмерно велико, ухудшается технологичность. Таким образом, содержание Со устанавливается равным 0,5% или менее.

Кроме того, нержавеющая сталь в соответствии с настоящим изобретением может дополнительно содержать в мас. % один, два, или более элементов из Са: 0,01% или менее, В: 0,01% или менее, Mg: 0,01% или менее и РЗМ: 0,05% или менее, в дополнение к вышеописанных химическим элементам.

Са: 0,01% или менее

Са является химическим элементом, который подавляет засорение сталеразливочного стакана, которое имеет тенденцию происходить из-за осаждения включений на основе Ti при выполнении непрерывной разливки. Такой эффект реализуется в случае, когда содержание Са составляет 0,0001% или более. Однако в случае, когда содержание Са является чрезмерно высоким, поскольку формируется CaS, который является водорастворимым включением, происходит ухудшение коррозионной стойкости. Следовательно, предпочтительно, чтобы содержание Са составляло 0,01% или менее.

В: 0,01% или менее

Поскольку В является химическим элементом, который улучшает вторичную технологическую хрупкость, содержание В устанавливается равным 0,0001% или более для получения такого эффекта. Однако в случае, ког