Универсальный механизм перемещения

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для создания сложных роботизированных станков и манипуляторов с возвратно-поступательным осевым перемещением исполнительного звена и одновременным вращением его вокруг этой оси. Механизм содержит корпус с расположенным в нем цилиндрическим валом, имеющим по крайней мере на одном из его концов крепление для исполнительного звена и выполненным с возможностью одновременного вращения и поступательного осевого перемещения посредством установленных в корпусе по крайней мере одного привода вращения и одного привода подачи, при этом на наружной цилиндрической поверхности вала выполнена зубчатая нарезка, посредством которой вал кинематически связан с упомянутыми приводами. При этом зубчатая нарезка выполнена в виде продольной нарезки, расположенной вдоль оси вала, и поперечной кольцевой нарезки, расположенной поперек оси вала, с образованием прямых зубьев в виде усеченных пирамидок, обеспечивающих возможность передачи на вал вращения и осевого движения. Кроме того, зубья выполнены с возможностью образования поверхностью вершин опорной поверхности вала для взаимодействия с подшипниками скольжения, размещенными в корпусе. 1 з.п. ф-лы, 5 ил.

Реферат

Предлагаемое изобретение относится к элементам машин, станков, манипуляторов, роботов и предназначено для перемещения в пространстве исполнительного звена возвратно-поступательно вдоль оси и одновременно вращения его в обе стороны вокруг этой оси. Может быть использовано для создания сложных роботизированных станков и манипуляторов за счет комбинирования в комплексы по несколько таких универсальных механизмов перемещения.

Известны реечные передачи для преобразования вращательного движения цилиндрического зубчатого колеса в поступательное движение прямоугольной в сечении зубчатой рейки с прямыми поперечными зубьями [1-я интернет-ссылка http://delta-grup.ru/bibliot/11/58.htm].

Недостатком подобных устройств является то, что если рейка жестко связана с рабочим исполнительным звеном, то достичь одновременно поступательной подачи этого звена и его вращательного движения вокруг оси подачи становится непростой проблемой.

Известны конструкции с одновременным вращением и подачей исполнительного звена, например сверлильные и хонинговальные станки.

Известен хонинговальный станок, в котором вращательное движение исполнительного звена создается отдельным электродвигателем через систему шестерен и промежуточных валов, а прямолинейное возвратно-поступательное движение подачи - реечной передачей или гидроцилиндрами, причем усилие подачи приложено к каретке с гильзой, где закреплен в подшипниках вал исполнительного звена шлифовальной головки, имеющей и собственную радиальную подачу абразивных брусков [3-я интернет-ссылка http://stanki-katalog.ru/sprav_3k833.htm].

В примере с хонинговальным станком в цепи передач движений много специфических деталей, поэтому как наиболее близкое техническое решение за прототип предлагаемого универсального механизма перемещения выбран шпиндельный узел сверлильного станка, который обеспечивает осевую подачу исполнительного звена с одновременным его вращением вокруг этой оси (SU 795871 A1, B23Q 5/32, 15.01.1981).

Прототип механизма перемещения содержит корпус, в котором смонтирован шпиндельный узел, привод вращения и привод подачи. Цилиндрический вал шпиндельного узла смонтирован в гильзе на шарикоподшипниках и получает вращение от привода вращения через шлицевое соединение. Прямолинейное возвратно-поступательное движение подачи вала осуществляется за счет взаимодействия вращающейся шестерни привода подачи и находящейся с ней в зацеплении зубчатой рейки гильзы.

Недостатками механизма перемещения исполнительного звена в прототипе являются ограничение осевого хода подачи длинами зубчатой рейки и шлицов вала, а также неточность минимальных перемещений вследствие люфтов шестеренных пар.

Задачей предлагаемого решения является расширение арсенала универсальных механизмов перемещения исполнительного звена, реализующих возможность осевой подачи исполнительного звена с одновременным его вращением вокруг этой оси.

Технический результат предлагаемого изобретения - реализация поставленной задачи путем расширения технических возможностей устройства как манипулятора за счет увеличения хода осевой подачи при тех же габаритах вала и роста точности микроперемещений исполнительного механизма при одновременном снижении габаритов и трудоёмкости изготовления механизма за счет исключения подшипников качения, гильз и шлицевых втулок.

Дополнительный технический результат - возможность комбинирования нескольких предложенных универсальных механизмов перемещения для создания сложных роботизированных станков и манипуляторов.

Поставленная задача решается тем, что в известный механизм перемещения исполнительного звена, содержащий корпус с приводами вращения и подачи и цилиндрический вал, выполненный с возможностью одновременного вращения и поступательного осевого перемещения и содержащий на конце крепление для исполнительного звена, внесены следующие новые признаки:

- вал по всей наружной цилиндрической поверхности, за исключением установочных технологических поясков по краям, имеет продольную нарезку зубьев для передачи вращения и поперечную кольцевую нарезку зубьев для передачи валу осевого перемещения, что обеспечивает одновременное осуществление вращения и осевого движения вала и при этом позволяет увеличить ход подачи вала примерно в два раза, т.к. нарезка зубьев выполнена практически по всей длине вала, за исключением технологических поясков по краям, в то время как в прототипе длина шлицов составляет примерно половину длины вала;

- опорной поверхностью вала в минимум двух подшипниках скольжения, укрепленных либо расточенных непосредственно на стенках корпуса, является наружная цилиндрическая поверхность вала на технологических поясках и на вершинах нарезанных на нем зубьев, имеющих вид усеченных пирамидок;

- приводов вращения и подачи может быть по два и более, и предпочтительно располагать их симметрично относительно оси вала для точности его центровки, равномерности усилия нагружения, что обеспечивает точность микроперемещений и роста надежности всего механизма.

Сущность изобретения поясняется иллюстрациями,

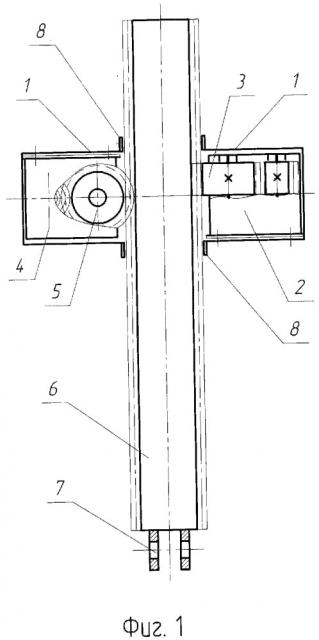

где на фиг.1 показан разрез универсального механизма перемещения исполнительного звена;

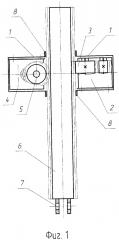

- на фиг. 2 – пример исполнения цилиндрического вала из трубы с продольной и поперечной нарезками;

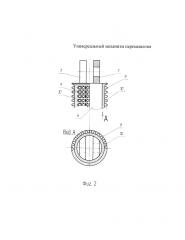

- на фиг. 3 показан пример механизма с парными симметричными приводами подачи и вращения;

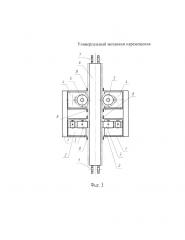

- на фиг. 4 схематически показан пример комбинирования двух предложенных универсальных механизмов перемещения;

- на фиг. 5 схематически показан прототип.

Универсальный механизм перемещения (фиг. 1) содержит корпус 1, внутри которого расположены привод вращения 2 с выходной шестерней 3 и привод подачи 4 с его выходной шестерней 5. Цилиндрический трубчатый вал 6 может иметь крепление 7 для исполнительного звена как на одном конце вала 6 (фиг.1), так и на двух концах вала 6 (фиг.3). Вал 6 установлен в двух подшипниках скольжения 8, которые расположены на стенках корпуса 1 и соприкасаются своей внутренней цилиндрической поверхностью с наружной поверхностью вала 6 на технологических поясках и на вершинах 9 нарезанных на нем зубьев 10, имеющих вид усеченных пирамидок (фиг.2). При этом прямые зубья 10, выполненные на валу 6 для возможности осуществления вращательного движения вокруг своей оси, имеют прорези, выполненные в поперечном направлении, что позволяет валу 6 одновременно выполнять и функцию зубчатой рейки для осуществления осевого перемещения.

Устройство работает следующим образом.

При включении двигателя (на чертеже условно не показан) выходная шестерня 3 привода 2 приводит во вращение вал 6, поскольку он почти на всю длину представляет собой шестерню с прямыми зубьями (вид А на фиг. 2). Поскольку эти прямые зубья не сплошные, а с прорезями в направлении поперек оси цилиндрического вала 6 (фронтальная проекция на фиг. 2), это позволяет валу 6 выполнять функцию зубчатой рейки, находящейся в зацеплении с выходной шестерней 5 привода подачи 4, т.е. одновременно с вращением вала 6 осуществлять осевое перемещение вала 6 за счет того, что каждый зуб шестерни 5 поочередно взаимодействует с одним-двумя поперечными рядами зубьев 10 вала 6 в зоне их максимального сближения. В результате весь вал 6 двигается в осевом направлении в подшипниках 8 одновременно с вращательным движением вокруг своей оси.

Для повышения надежности и технических возможностей устройства как манипулятора возможно выполнение предлагаемого устройства с наличием двух и более приводов вращения 2 и подачи 4, предпочтительно расположенных симметрично относительно оси вала 6, что повышает точность его центровки и равномерность усилия нагружения, уменьшает износ подшипников 8 скольжения и обеспечивает точность микроперемещений вала 6.

Пример исполнения механизма с двумя парами приводов – одна пара приводов 2 для вращения, другая пара приводов 4 для поступательного движения - показан на фиг. 3, где также представлена возможность наличия креплений 7 для исполнительного звена на обоих концах вала 6, что удваивает производительность, например, за счет того, что при использовании в работе хонинговального станка, появляется возможность обрабатывать одновременно две детали вместо одной. За счет регулировки расстояний приводов 2 и 4 от оси вала 6 при монтаже и реальной разницы в скоростях приводов можно убрать люфты зубчатых зацеплений и повысить точность перемещений вала 6 на малые расстояния.

Таким образом, этот признак даёт ещё одно преимущество предлагаемому устройству перед прототипом.

Пример комбинирования двух универсальных механизмов перемещения для автоматического сварочного манипулятора изображен на фиг.4. Вал механизма перемещения I жестко соединен с корпусом механизма перемещения II, который в данном случае выполняет функцию исполнительного звена для механизма перемещения I. В свою очередь, вал механизма перемещения II на конце содержит шарнирное крепление для исполнительного звена - электрода Е. Механизм перемещения I выполнен с возможностью независимо двигаться по оси Y вдоль направляющей, при этом вал его может одновременно двигаться по оси Х. Механизм перемещения II в результате имеет возможность перемещения как по оси Y, так и по оси Х, а вал механизма II может одновременно двигаться по оси Z. Таким образом электрод Е перемещается по трем осям координат и дополнительно вращается вокруг осей, параллельных X, Y и Z, поэтому имеет доступ ко всем точкам внутри объема, сечение которого очерчено пунктирными линиями.

Таким образом, за счет сочетания известных и новых признаков в предлагаемом устройстве решена поставленная задача и достигнут заявленный технический результат: расширение технических возможностей устройства как манипулятора за счет увеличения хода подачи при тех же габаритах вала и роста точности микроперемещений исполнительного механизма при одновременном снижении габаритов и трудоёмкости изготовления механизма за счет исключения подшипников качения, гильз и шлицевых втулок, а также возможность комбинирования нескольких предложенных универсальных механизмов перемещения для создания сложных роботизированных станков и манипуляторов.

1. Механизм для перемещения исполнительного звена технологической машины, содержащий корпус с расположенным в нем цилиндрическим валом, имеющим по крайней мере на одном из его концов крепление для упомянутого исполнительного звена и выполненным с возможностью одновременного вращения и поступательного осевого перемещения посредством установленных в корпусе по крайней мере одного привода вращения и одного привода подачи, при этом на наружной цилиндрической поверхности вала выполнена зубчатая нарезка, посредством которой вал кинематически связан с упомянутыми приводами, отличающийся тем, что зубчатая нарезка выполнена в виде продольной нарезки, расположенной вдоль оси вала, и поперечной кольцевой нарезки, расположенной поперек оси вала, с образованием прямых зубьев в виде усеченных пирамидок, обеспечивающих возможность передачи на вал вращения от по крайней мере одного привода вращения и передачи на вал осевого движения от по крайней мере одного привода подачи, при этом зубья выполнены с возможностью образования поверхностью вершин опорной поверхности вала для взаимодействия с подшипниками скольжения, размещенными в корпусе.

2. Механизм по п.1, отличающийся тем, что он содержит по меньшей мере по два привода вращения и подачи, расположенных в корпусе симметрично относительно оси вала.