Система для производства ароматического соединения и способ его получения

Иллюстрации

Показать всеИзобретение относится к системе для производства ароматического соединения, содержащей: первое производственное устройство, синтезирующее аммиак, метанол или водород из природного газа; второе производственное устройство, синтезирующее ароматическое соединение из природного газа посредством каталитической реакции и подающее газовую смесь, в основном включающую непрореагировавший метан и водород в качестве побочного продукта, в первое производственное устройство для получения аммиака, метанола или водорода; и устройство отделения водорода, выделяющее водород из продувочного газа, образующегося при реакции синтеза в первом производственном устройстве, и подающее водород во второе производственное устройство для восстановления катализатора, используемого в каталитической реакции. Также изобретение относится к способу. Использование предлагаемого изобретения позволяет повысить чистоту избыточного водорода в продувочном газе. 2 н. и 8 з.п. ф-лы, 4 ил.

Реферат

Область техники

Настоящее изобретение относится к системе для производства ароматического соединения и способу его получения и, в частности, к системе для производства ароматического соединения на заводе по производству аммиака и способу получения этого ароматического соединения.

Предпосылки создания изобретения

Продувочный газ, содержащий непрореагировавшие соединения, такие как водород (H2), метан (CH4) и т.п., обычно образуется на заводах по производству аммиака, метанола и т.п. из природного газа. Известен способ использования такого продувочного газа, при котором на заводе по производству метанола часть водорода извлекают из продувочного газа и используют повторно, а оставшийся водород вводят в реакцию с серой и удаляют в виде сероводорода (патентный документ 1).

В то же время известен способ синтеза ароматического соединения из природного газа, при котором ароматическое соединение непосредственно синтезируют из содержащихся в природном газе низших углеводородов посредством каталитической реакции с цеолитом или т.п. При таком способе синтеза образуется газ, содержащий непрореагировавший низший углеводород, и водород в качестве побочного продукта. Известны способы использования такого газа, например, способ, при котором низший углеводород и водород отделяют, а непрореагировавший газ используют повторно, и способ, при котором газ метанируют и используют повторно (патентные документы 2 и 3).

Список цитируемой литературы

Патентные документы

Патентный документ 1: патент Японии №4781612B.

Патентный документ 2: патент Японии №4565277B.

Патентный документ 3: патент Японии №5082254B.

Изложение сущности изобретения

Техническая задача

В свете вышеизложенного целью настоящего изобретения является обеспечение системы для производства ароматического соединения и способа его получения, при которых повышается чистота избыточного водорода в продувочном газе, получаемом на заводе по производству аммиака, метанола или т.п., и он используется для восстановления катализатора, используемого при синтезе ароматического соединения; непрореагировавший газ, полученный при синтезе ароматического соединения, используется на заводе по производству аммиака, метанола или т.п.; и в результате объединения завода по производству аммиака, метанола или т.п.с устройством для производства ароматического соединения достигается эффективное совместное производство ароматического соединения, аммиака, метанола или т.п.

Решение проблемы

Для достижения указанной выше цели система для производства ароматического соединения настоящего изобретения включает в себя первое производственное устройство, синтезирующее целевое соединение из природного газа; второе производственное устройство, синтезирующее ароматическое соединение из природного газа посредством каталитической реакции и подающее газовую смесь, в основном включающую непрореагировавший метан и водород в качестве побочного продукта, в первое производственное устройство для получения целевого соединения; и устройство отделения водорода, отделяющее водород из продувочного газа, образующегося при реакции синтеза в первом производственном устройстве, и подающее водород во второе производственное устройство для восстановления катализатора, используемого в каталитической реакции.

При использовании системы для производства ароматического соединения в соответствии с настоящим изобретением можно повысить чистоту избыточного водорода в продувочном газе, получаемом при синтезе целевого соединения из природного газа; водород может использоваться для восстановления катализатора, используемого при синтезе ароматического соединения; а непрореагировавший газ, получаемый при синтезе ароматического соединения, можно использовать в производстве целевого соединения. В результате возможно эффективное совместное производство ароматического соединения и целевого соединения, получаемого из природного газа.

В другом варианте осуществления настоящего изобретения система может дополнительно включать в себя третье производственное устройство, синтезирующее метан посредством реакции метанирования из углекислого газа, извлеченного из отходящего газа первого производственного устройства, и водорода, подаваемого из устройства отделения водорода, и подающее метан во второе производственное устройство в качестве сырья.

В соответствии с этим вариантом осуществления метан можно эффективно синтезировать из углекислого газа, выпускаемого в атмосферу производственным устройством, синтезирующим целевое соединение из природного газа и избыточного водорода, отличного от используемого для восстановления катализатора в устройстве для отделения водорода; и этот метан можно использовать при синтезе ароматического соединения. Соответственно, можно эффективно получать ароматическое соединение и целевое соединение при снижении затрат на сырье.

В системе целевое соединение предпочтительно представляет собой аммиак; ароматическое соединение - один или более видов ароматических соединений, которые выбирают из группы, состоящей из бензола, толуола, ксилола и нафталина; первое производственное устройство представляет собой завод по производству аммиака; а второе производственное устройство расположено рядом с заводом по производству аммиака и использует источник энергии завода для производства ароматического соединения.

В этом случае различные источники энергии, создаваемые в больших масштабах на заводе по производству аммиака, можно использовать в производстве ароматического соединения. Например, пар, образующийся в процессе производства аммиака, может использоваться в качестве нагревающей среды или источника движущей силы оси роторной машины, такой как компрессор или т.п., в производстве ароматического соединения; холодная энергия аммиака может использоваться в производстве ароматического соединения; и генерируемая в больших количествах электроэнергия может использоваться в производстве ароматического соединения. Таким образом, повышается эффективность совместного производства ароматического соединения и аммиака устройством синтеза ароматического соединения и заводом по производству аммиака.

Второе производственное устройство предпочтительно дополнительно включает в себя компрессор и охладитель для производства ароматического соединения.

В результате такой конфигурации источники энергии, создаваемые на заводе по производству аммиака в больших масштабах, могут использоваться в качестве источника энергии для производства ароматического соединения. Более конкретно, холодная энергия крупной системы охлаждения на заводе по производству аммиака может использоваться в охладителе в производстве ароматического соединения. Таким образом, возможно снижение себестоимости производства, и повышается эффективность производства ароматического соединения и аммиака устройством синтеза ароматического соединения и заводом по производству аммиака.

В данной системе катализатор предпочтительно представляет собой катализатор, образованный из цеолита типа ZSM-5; внутреннее давление второго производственного устройства не опускается ниже 0,1 МПа и не поднимается выше 3,0 МПа; а внутренняя температура второго производственного устройства не опускается ниже 700°C и не поднимается выше 900°C.

При использовании такого катализатора и таких условий реакции можно повысить скорость превращения метана при низком давлении реакции во втором производственном устройстве с эффективным получением ароматического соединения. Таким образом, повышается эффективность совместного производства ароматического соединения и аммиака устройством синтеза ароматического соединения и заводом по производству аммиака.

Кроме того, другой аспект настоящего изобретения представляет собой способ получения ароматического соединения. Способ получения ароматического соединения настоящего изобретения включает этапы, на которых:

проводят синтез целевого соединения из природного газа с использованием первого производственного устройства;

проводят синтез ароматического соединения из природного газа посредством каталитической реакции с использованием второго производственного устройства и подают газовую смесь, в основном включающую непрореагировавший метан и водород в качестве побочного продукта, в первое производственное устройство для получения целевого соединения; и

отделяют водород из продувочного газа, получаемого из первого производственного устройства, и подают водород во второе производственное устройство для восстановления катализатора, используемого в каталитической реакции.

При использовании способа получения ароматического соединения в соответствии с настоящим изобретением избыточный водород высокой чистоты, отделяемый из продувочного газа, получаемого при синтезе целевого соединения из природного газа, может использоваться для восстановления катализатора, используемого при синтезе ароматического соединения; а газовая смесь, содержащая непрореагировавший метан и водород в качестве побочного продукта, получаемая при синтезе ароматического соединения, может использоваться в производстве целевого соединения. В результате возможно эффективное совместное производство ароматического соединения и целевого соединения, получаемого из природного газа.

Преимущественные эффекты изобретения

В соответствии с целью настоящего изобретения предложены система для производства ароматического соединения и способ его получения, причем повышается чистота избыточного водорода в продувочном газе, получаемом в качестве побочного продукта на заводе, и он используется для восстановления катализатора, используемого при синтезе ароматического соединения; непрореагировавший газ или побочные продукты, полученные при синтезе ароматического соединения, используются на заводе по производству аммиака или метанола; и в результате объединения завода по производству аммиака или метанола с устройством для производства ароматического соединения достигается эффективное совместное производство ароматического соединения и продукта, получаемого на заводе по производству аммиака или метанола.

Краткое описание рисунков

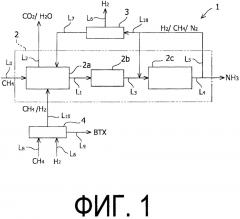

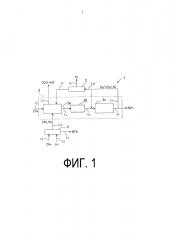

На фиг. 1 приведена концептуальная схема, поясняющая первый вариант осуществления системы для производства ароматического соединения и способ получения ароматического соединения в соответствии с настоящим изобретением.

На фиг. 2 приведена концептуальная схема, иллюстрирующая устройство для производства ароматического соединения по первому варианту осуществления системы для производства ароматического соединения и способ получения ароматического соединения в соответствии с настоящим изобретением.

На фиг. 3 приведена концептуальная схема, поясняющая второй вариант осуществления системы для производства ароматического соединения и способ получения ароматического соединения в соответствии с настоящим изобретением.

На фиг. 4 приведена концептуальная схема, иллюстрирующая устройство для производства ароматического соединения по второму варианту осуществления системы для производства ароматического соединения и способ получения ароматического соединения в соответствии с настоящим изобретением.

Описание вариантов осуществления

Далее первый вариант осуществления системы для производства ароматического соединения в соответствии с настоящим изобретением будет описано более подробно со ссылкой на прилагаемые рисунки.

На фиг. 1 приведена концептуальная схема, поясняющая первый вариант осуществления системы для производства ароматического соединения в соответствии с настоящим изобретением. Как показано на фиг. 1, система 1 для производства ароматического соединения по настоящему варианту осуществления включает в себя производственное устройство 2 (первое производственное устройство), устройство 3 отделения водорода и устройство 4 для производства ароматического соединения (второе производственное устройство).

Производственное устройство 2 обычно предусмотрено на существующем или специально созданном заводе по производству аммиака и соединено с линией подачи сырья L0, линией подачи отходящего газа L2, линией подачи продукта синтеза L4, линией подачи непрореагировавшего газа L5, линией подачи топлива L7 и линией подачи газовой смеси L10. Производственное устройство 2 выполнено с возможностью синтеза аммиака из метана, в основном содержащегося в природном газе, который подают в качестве сырья по линии подачи сырья L0, и подачи синтезированного аммиака по линии подачи продукта синтеза L4. В ходе синтеза аммиака образуется продувочный газ в виде непрореагировавшего материала, в основном содержащего большое количество избыточного водорода, метана и азота. Таким образом, производственное устройство 2 соединено с устройством 3 отделения водорода посредством линии подачи непрореагировавшего газа L5, которая ответвляется от линии подачи продукта синтеза L4 и линии подачи продувочного газа L18, выполненной с возможностью подачи продувочного газа в устройство 3 отделения водорода. Производственное устройство 2 выполнено с возможностью подачи воды и углекислого газа, получаемых в процессе производства аммиака, на линию подачи отходящего газа L2. Кроме того, производственное устройство 2 соединено с устройством 4 для производства ароматического соединения посредством линии подачи газовой смеси L10, выполненной с возможностью подачи газовой смеси, в основном содержащей метан и водород, в качестве топлива из устройства 4 для производства ароматического соединения.

Производственное устройство 2 включает в себя устройство 2а для получения синтез-газа, первый компрессор 2b и первое синтезирующее устройство 2c. Производственное устройство 2 также может включать в себя устройство десульфуризации (не показано). При наличии такого устройства десульфуризации серный компонент природного газа, представляющего собой сырье, можно заранее удалить путем адсорбции, и газообразный метан, имеющий низкую концентрацию серы, может подаваться как в устройство 2а для получения синтез-газа, так и в устройство 4 для получения ароматического соединения посредством линии подачи сырья L0 и линии подачи сырья L8. Кроме того, производственное устройство 2 включает в себя крупномасштабную систему охлаждения. Это делает возможным совместное использование системы охлаждения производственного устройства 2 в процессе производства как аммиака, так и ароматического соединения. Указанные конфигурации способствуют повышению эффективности совместного производства аммиака и ароматического соединения. В дополнение к указанному выше, производственное устройство 2 выполнено с возможностью использования значительных источников энергии на заводе по производству аммиака для работы устройства 4 по производству ароматического соединения. В настоящем документе «источники энергии» представляют собой источники энергии, связанные с крупномасштабными системами завода по производству аммиака, включая систему охлаждения. Использование «источников энергии, связанных с крупномасштабными системами», означает использование источников энергии, которые применяются или создаются в процессе производства аммиака на крупном заводе по производству аммиака. Примеры включают использование нагревающей среды (например, пара) или охлаждающей среды (например, аммиака) в качестве источника тепла, использование нагревающей среды (например, пара) в качестве источника движущей силы роторной машины, использование непрореагировавших материалов и/или побочных продуктов в качестве топлива, использование источника электроэнергии большой мощности и т.п.

Устройство 2а для производства синтез-газа включает в себя хорошо известный паровой конвертор и вторичный конвертор и подключено к линии подачи сырья L0, технологической линии L1, линии подачи отходящего газа L2, линии подачи топлива L7, линии подачи газовой смеси L10, линии подачи пара (не показана) и линии подачи воздуха (не показана). Паровой конвертор выполнен с возможностью паровой конверсии метана, подаваемого по линии подачи сырья L0, с использованием пара (H2O), подаваемого по линии подачи пара. Устройство 2а для производства синтез-газа выполнено с возможностью сжигания продувочного газа, подаваемого посредством линии подачи топлива L7, и газовой смеси, вводимой посредством линии подачи газовой смеси L10, в нагревательной печи (не показана) и использования продувочного газа и газовой смеси в качестве топлива для реакции паровой конверсии.

Как указано в приведенных ниже формуле (1) и формуле (2), из метана и пара в паровом конверторе образуются угарный газ (CO), углекислый газ и водород. Угарный газ превращается в углекислый газ (далее в настоящем документе обозначается как «реакция конверсии»). Хотя реакция конверсии является экзотермической реакцией, общая реакция представляет собой эндотермическую реакцию, поэтому для ее протекания необходимо тепло от внешнего источника. Непрореагировавший газ, образующийся в процессе синтеза ароматического соединения в устройстве 4 для производства ароматического соединения, может использоваться в качестве такого тепла от внешнего источника. Соответственно, можно повысить эффективность совместного производства аммиака и ароматического соединения.

Химическая формула 1

Кислород, поступающий по линии подачи воздуха, вступает в реакцию с оставшимся непрореагировавшим метаном и частью образованного водорода во вторичном конверторе и потребляется, как показано в формулах (3)-(5) ниже. Тепло, выделяющееся при протекании этих экзотермических реакций, используется для производства пара, который, в свою очередь, используется для обеспечения источника энергии и топлива для реакции паровой конверсии. Кроме того, устройство 2а для получения синтез-газа выполнено с возможностью подачи технологического газа, в основном содержащего азот, который подается по линии подачи воздуха, для синтеза аммиака и водорода, угарного газа и углекислого газа, образующихся в процессе конверсии, на технологическую линию L1 и подачи отходящего газа из процесса горения, в основном содержащего углекислый газ и воду, на линию подачи отходящего газа L2.

Химическая формула 2

Углекислый газ избирательно удаляют из технологического газа в устройстве 2а для производства синтез-газа с помощью устройства декарбонизации (не показано), расположенного в технологической линии L3; и, поскольку следовое количество оставшегося угарного газа отравляет катализатор реакции синтеза аммиака, этот угарный газ метанируют и удаляют посредством реакции метанирования в соответствии с приведенной ниже формулой (6).

Химическая формула 3

Первый компрессор 2b соединен с технологическими линиями L1 и L3. Первый компрессор 2b выполнен с возможностью сжатия технологического газа, подаваемого по технологической линии L1, до предварительно заданного давления, подходящего для синтеза аммиака, и подачи сжатого технологического газа в технологическую линию L3. Следует отметить, что технологический газ, сжимаемый первым компрессором 2b, можно предварительно нагреть до предварительно заданной температуры, подходящей для синтеза аммиака, с помощью нагревательного устройства (не показано), расположенного на технологической линии L3. Кроме того, линия подачи непрореагировавшего газа L5 соединена с технологической линией L3, и предварительно заданное количество непрореагировавшего газа подается по линии подачи непрореагировавшего газа L5 для синтеза аммиака.

Первое синтезирующее устройство 2c соединено с технологическими линиями L3 и линией подачи продукта синтеза L4. Первое синтезирующее устройство 2c выполнено с возможностью синтеза аммиака из технологического газа и/или непрореагировавшего газа, подаваемого по технологической линии L3, и подачи аммиака на линию подачи продукта синтеза L4. В ходе реакции синтеза аммиака в первом синтезирующем устройстве 2c образуется газ, в основном включающий водород, метан и азот. Кроме того, линия подачи продукта синтеза L4 соединена с линией подачи непрореагировавшего газа L5 и линией подачи продувочного газа L18 для отделения непрореагировавшего газа от аммиака. Таким образом, линия подачи продукта синтеза L4 выполнена с возможностью подачи непрореагировавшего газа на линию подачи непрореагировавшего газа L5 и подачи продувочного газа в устройство 3 отделения водорода посредством линии подачи продувочного газа L18. Следует отметить, что количество продувочного газа, подаваемого на линию подачи продувочного газа L18, можно регулировать с помощью регулировочного клапана подачи (не показан), предусмотренного на линии подачи продувочного газа.

Устройство 3 отделения водорода расположено рядом с заводом по производству аммиака и соединено с линией подачи продувочного газа L18, линией подачи водорода L6 и линией подачи топлива L7. Продувочный газ, подаваемый в предварительно заданном количестве посредством линии подачи продувочного газа L18, поступает в устройство 3 отделения водорода, чтобы предотвратить накопление инертного газа. Устройство 3 отделения водорода выполнено с возможностью отделения водорода из продувочного газа, подаваемого по линии подачи продувочного газа L18, и подачи водорода в устройство 4 для производства ароматического соединения посредством линии подачи водорода L6. Кроме того, устройство 3 отделения водорода выполнено с возможностью подачи части продувочного газа, из которого выделен водород, в устройство 2а для производства синтез-газа производственного устройства 2 посредством линии подачи топлива L7 в качестве топлива.

Часть водорода выделяется из продувочного газа в устройстве 3 отделения водорода. Парциальное давление водорода выше в непрореагировавшем газе, поступающем по линии подачи непрореагировавшего газа L5, чем в газовой смеси, поступающей из устройства 4 для производства ароматического соединения. Таким образом, водород может эффективно выделяться из непрореагировавшего газа, который характеризуется высоким парциальным давлением водорода, образующимся в производственном устройстве 2 завода по производству аммиака, и использоваться для восстановления катализатора в устройстве 4 для производства ароматического соединения.

Примеры способов отделения водорода в устройстве 3 отделения водорода включают в себя способы адсорбции при переменном давлении (PSA), способы мембранного разделения и т.п.

На фиг. 2 приведена концептуальная схема, иллюстрирующая устройство 4 для производства ароматического соединения по первому варианту осуществления системы для производства ароматического соединения и способ получения ароматического соединения в соответствии с настоящим изобретением. Как показано на фиг. 2, устройство 4 для производства ароматического соединения (второе производственное устройство) расположено рядом с заводом по производству аммиака и включает в себя нагреватель 4а, второе синтезирующее устройство 4b, второй компрессор 4c, охладитель 4d и газожидкостный сепаратор 4е. Устройство 4 для производства ароматического соединения выполнено с возможностью получения ароматического соединения, содержащего шесть или более атомов углерода, в частности бензола (C6H6), толуола (C7H8) или ксилола (C8H10), из природного газа, в основном содержащего низшие углеводороды, имеющие четыре или менее атомов углерода, а именно метана (далее в настоящем документе одно или более ароматических соединений, которые выбирают из группы, состоящей из бензола, толуола и ксилола, будет называться ВТХ). Устройство 4 для производства ароматического соединения выполнено с возможностью подачи газовой смеси, в основном включающей непрореагировавший метан и водород в качестве побочного продукта, в производственное устройство 2 и использования этой газовой смеси в качестве топлива для процесса производства аммиака. Кроме того, устройство 4 для производства ароматического соединения выполнено с возможностью удаления отложений с поверхности катализатора, используемого в ароматическом соединении, с использованием водорода, подаваемого из устройства 3 отделения водорода.

Нагреватель 4а соединен с линией подачи сырья L8 и технологическими линиями L41-L43. Нагреватель 4а выполнен с возможностью предварительного нагрева природного газа, подаваемого по линии подачи сырья L8, до предварительно заданной температуры, подходящей для синтеза ароматического соединения, и подачи этого предварительно подогретого природного газа на технологическую линию L41. Кроме того, для повышения эффективности производства нагреватель 4а выполнен с возможностью обеспечения теплообмена с природным газом с использованием тепла технологического газа с повышенной температурой, подаваемого по технологической линии L42 из описанного ниже второго синтезирующего устройства 4b, использования остаточного тепла природного газа и подачи этого природного газа в технологическую линию L43. Таким образом, возможен эффективный предварительный нагрев топлива, подаваемого по линии подачи сырья L8.

Второе синтезирующее устройство 4b соединено с технологическими линиями L41 и L42, линией подачи газовой смеси L10 и линией подачи водорода L6. Второе синтезирующее устройство 4b выполнено с возможностью синтеза ароматического соединения, имеющего шесть или более атомов углерода, в частности ВТХ, из метана, подаваемого по технологической линии L41, и подачи ароматического соединения на технологическую линию L42. Кроме того, второе синтезирующее устройство 4b выполнено с возможностью сжигания части газовой смеси, содержащей непрореагировавший метан и водород в качестве побочного продукта, подаваемой посредством линии подачи газовой смеси L10 в нагревательную печь (не показана). Кроме того, второе синтезирующее устройство 4b выполнено с возможностью подачи газообразного водорода, поступающего по линии подачи водорода L6, к присутствующему катализатору для его восстановления.

Механизмы реакции во втором синтезирующем устройстве 4b, в котором синтезируется ВТХ, и в частности реакции метан-бензол (МТВ), в ходе которой бензол синтезируется из метана, включают механизм реакции, в которой углерод (C) образуется в качестве побочного продукта, поскольку углеводород подвергают реакции избирательного дегидрирования. Получаемый таким образом углерод в основном оседает и накапливается на поверхности катализатора, в результате чего со временем происходит все большее ухудшение состояния катализатора и снижается его каталитическая активность. В качестве контрмеры во второе синтезирующее устройство 4b подают газообразный водород для восстановления катализатора из устройства 3 отделения водорода. Газообразный водород циркулирует и удаляет углерод, накопившийся на поверхности катализатора. Таким образом, удается предотвратить снижение каталитической активности за счет использования подаваемого газообразного водорода в качестве газа для восстановления катализатора. Следует отметить, что восстановление катализатора может осуществляться одновременно с реакцией синтеза ВТХ или может проводиться с перерывами путем прекращения подачи сырья по линии подачи сырья L8 и подачи лишь водорода.

В реакции синтеза ВТХ во втором синтезирующем устройстве 4b и в частности в реакции МТВ, в ходе которой бензол синтезируют из метана, внутреннее давление во втором синтезирующем устройстве 4b предпочтительно не опускается ниже 0,1 МПа и не поднимается выше 3,0 МПа, а внутренняя температура предпочтительно не опускается ниже 600°C и не поднимается выше 1000°C, а более предпочтительно - не опускается ниже 700°C и не поднимается выше 900°C. В этих условиях реакции можно повысить эффективность производства ВТХ и скорость превращения метана при низком давлении реакции. Получая источник энергии, необходимой для производства ВТХ, из генерирующих энергию мощностей завода по производству аммиака можно увеличить размер этих мощностей и можно повысить эффективность совместного производства аммиака и ВТХ.

Катализатор, в котором активный металл находится на носителе, расположен во втором синтезирующем устройстве 4b. В качестве носителя могут использоваться цеолит, диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония, диоксид церия или их комбинация. В качестве активного металла могут использоваться Молибден (Mo), кобальт (Co), цинк (Zn), галлий (Ga), железо (Fe), медь (Cu), серебро (Ag), никель (Ni), вольфрам (W), рений (Re), барий (Ba), марганец (Mn), цирконий (Zr), платина (Pt), рутений (Ru), родий (Rh), палладий (Pd) или их комбинация. Носителем предпочтительно является цеолит, а более предпочтительно цеолит типа ZSM-5, а активным металлом предпочтительно является молибден. Использование катализатора этого типа позволяет повысить эффективность производства ВТХ и скорость превращения метана при низком давлении реакции. В результате можно повысить эффективность совместного производства аммиака и ароматического соединения.

Второй компрессор 4c соединен с технологическими линиями L43 и L45. Второй компрессор 4c выполнен с возможностью повышения давления технологического газа, подаваемого по технологической линии L43, и подачи этого технологического газа на технологическую линию L45 для отделения/извлечения жидкой фазы ВТХ из технологического газа в газожидкостном сепараторе 4е предпочтительно таким образом, чтобы степень извлечения ВТХ составляла приблизительно 80% или более. Следует отметить, что технологический газ, поступающий по технологической линии L43, предварительно охлаждается до предварительно заданной температуры в охладителе (не показан).

Охладитель 4d выполнен с возможностью дальнейшего снижения температуры технологического газа, подаваемого по технологической линии L45, и подачи этого технологического газа на технологическую линию L46 для отделения/извлечения жидкой фазы ВТХ из технологического газа в газожидкостном сепараторе 4е. Источник энергии, вырабатываемой на заводе по производству аммиака, может использоваться вторым компрессором 4c и охладителем 4d. В частности, для повышения эффективности совместного производства часть пара, производимого на заводе по производству аммиака, предпочтительно используется в качестве источника энергии и направляется ко второму компрессору 4c. Кроме того, часть холодной энергии, получаемой на крупномасштабной системе охлаждения завода по производству аммиака, предпочтительно отбирается и направляется к охладителю 4d.

Примеры охлаждающей среды, используемой в охладителе 4d, включают в себя органические охлаждающие среды, такие как метанол (CH4O), этиленгликоль (C2H6O2), аммиак (NH3) и т.п.; горючие растворители на основе хлорфторуглеродов, например HFC-32 (CH2F2) и т.п.; и негорючие растворители на основе хлорфторуглеродов, например HFC-23 (CHF3), HFC-134a (CH2FCF3), HCFC-22 (CHClF2), HCFC-124 (CHClCF3), PFC-14 (CF4), PFC-116 (C2F6), PFC-218 (C3F8) и т.п. Для снижения себестоимости производства продукт расположенного рядом завода может использоваться в качестве охлаждающей среды. Например, в настоящем варианте осуществления в качестве охлаждающей среды можно использовать аммиак, поскольку рядом расположен завод по производству аммиака.

Газожидкостный сепаратор 4е соединен с технологической линией L46, линией подачи ВТХ L9 и линией подачи газовой смеси L10. Газожидкостный сепаратор 4е выполнен с возможностью разделения технологического газа, подаваемого по технологической линии L46, на жидкую фазу ВТХ и газовую фазу газовой смеси, в основном включающую непрореагировавший метан и водород в качестве побочного продукта, подачи жидкой фазы ВТХ на линию подачи ВТХ L9 и подачи газовой фазы газовой смеси на линию подачи газовой смеси L10. Следует отметить, что линия подачи газовой смеси L10 выполнена с возможностью ответвления таким образом, что часть газовой смеси подают во второе синтезирующее устройство 4b, а остаток подают в устройство 2а для производства синтез-газа. Кроме того, количество газовой смеси, подаваемой во второе синтезирующее устройство 4b, можно регулировать с помощью регулировочного клапана подачи (не показан), предусмотренного на линии подачи газовой смеси L10. Таким образом, второе производственное устройство 4 выполнено с возможностью производства ВТХ и подачи газовой смеси, образующейся в ходе реакции синтеза ВТХ, к первому производственному устройству 2 в качестве топлива.

В соответствии с настоящим вариантом осуществления на заводе по производству аммиака, где аммиак синтезируется из природного газа, в основном содержащего метан, большое количество избыточного водорода, содержащегося в непрореагировавшем материале, а именно продувочном газе, в ходе реакции синтеза аммиака в производственном устройстве 2 может использоваться для восстановления катализатора, используемого в каталитической реакции в устройстве 4 для производства ароматического соединения; а непрореагировавший газ из устройства 4 для производства ароматического соединения может использоваться в качестве топлива для реакции паровой конверсии в производственном устройстве 2. Соответственно, можно синтезировать и производить как аммиак, так и ВТХ и эффективно получать аммиак и ВТХ при снижении затрат на производство.

Кроме того, источники энергии, вырабатываемой на заводе по производству аммиака, могут использоваться вторым компрессором 4c и/или охладителем 4d для синтеза ароматического соединения. Таким образом, можно сократить себестоимость производства и повысить эффективность совместного производства ВТХ и аммиака.

Кроме того, крупномасштабная система охлаждения, доступная на производственных мощностях 2 завода по производству аммиака, может использоваться в охладителе 4d устройства 4 синтеза ароматического соединения. Таким образом, можно сократить себестоимость производства и повысить эффективность совместного производства ВТХ и аммиака.

Ниже при описании рабочей конфигурации системы для производства ароматического соединения (первый вариант осуществления) будет подробно описан первый вариант осуществления способа производства ароматического соединения в соответствии с настоящим изобретением.

Способ получения аммиака из природного газа описан ниже. Как показано на фиг. 1, природный газ, в основном содержащий метан, поступает из линии подачи сырья L0 в производственное устройство 2, а газовая смесь, в основном состоящая из водорода в качестве побочного продукта и непрореагировавшего метана, из устройства 4 для производства ароматического соединения, расположенного рядом с заводом по производству аммиака, подается посредством линии подачи газовой смеси L10 в производственное устройство 2 в качестве топлива. Аммиак, синтезированный в производственном устройстве 2, подается на линию подачи продукта синтеза L4, а непрореагировавший газ, образующийся в процессе синтеза аммиака, подается на линию подачи непрореагировавшего газа L5, которая ответвляется от линии подачи продукта синтеза L4. Предварительно заданное количество непрореаги