Способ получения диспергирующих полимеров с низким содержанием серы

Иллюстрации

Показать всеИзобретение относится к способу получения привитых полиалкил(мет)акрилатов и их применению. Способ получения привитых сополимеров полиалкил(мет)акрилата (А) включает получение основной цепи полимера, цепь содержит мономерные звенья (А1)-(А4), структура которых и количества определены, как в формуле изобретения, на цепь прививают мономер (А5) в количестве от 0,5% до 10 мас. %, на основе общей массы компонентов (А1) - (А5). Мономер, который прививают на основную цепь полимера, состоит из по меньшей мере одного N-диспергирующего мономера, выбранного из группы, состоящей из винилпиридина, N-винилимидазола, N-винилпирролидона (N-ВП), морфолиноэтилметакрилата, N-винилкапролактама, N,N-диметиламиноэтилметакрилата (ДМАЭМА), трет-бутиламиноэтилметакрилата, N,N-диметиламинопропилметакриламида (ДМАПМАм), диметиламинопропилакриламида и диметиламиноэтилакриламида, причем способ включает стадии: (a) загрузки минерального масла, имеющего содержание серы менее 50 частей на миллион, в реакционный сосуд; (b) получение мономерной смеси из мономерных звеньев (А1)-(А4) и первого инициатора реакции; (c) добавления смеси, полученной на стадии (b), в минеральное масло стадии (а), предпочтительно в течение 1-5 часов; (d) полимеризации смеси, полученной на стадии (с), в отсутствие какого-либо регулятора степени полимеризации; (e) необязательно выделения полимера, полученного на стадии (d); (f) добавления мономерных звеньев (А5); (g) добавления второго инициатора реакции; (h) полимеризации смеси, полученной на стадии (g); (i) необязательно выделения привитого сополимера полиалкил(мет)акрилата (А), полученного на стадии (h); и/или (j) разбавления смеси привитого сополимера полиалкил(мет)акрилата (А), полученной на стадии (h), или выделенного привитого сополимера полиалкил(мет)акрилата (А), полученного на стадии (i), минеральным маслом, имеющим содержание серы менее 50 частей на миллион, для достижения желаемой концентрации полимера в масле, причем привитый сополимер полиалкил(мет)акрилата (А) имеет среднечисленную молекулярную массу Mn от 3000 до 150000 г/моль. Технический результат – предоставление способа для получения практически не содержащего серу стабилизатора для топлив и масел. 11 н. и 13 з. п. ф-лы, 1 табл.

Реферат

Настоящее изобретение относится к способу получения привитых полиалкил(мет)акрилатов (ПАМА), содержащих диспергирующие повторяющиеся звенья в полимерном скелете, а также в привитом слое, причем полимеры характеризуются низким содержанием серы, к продуктам, полученным этим способом, и их применению в качестве присадок для топлив, в частности для средних дистиллятов и их смесей. Настоящее изобретение также относится к композиции, содержащей привитые полиалкил(мет)акрилаты, полученные способом согласно настоящему изобретению, и применению указанной композиции в качестве дополнительного компонента для топлив, в частности для средних дистиллятов и их смесей, и для улучшения свойств хладотекучести жидкого топлива и композиций жидкого топлива, в частности для средних дистиллятных топлив и их смесей.

Хорошо известно специалистам в данной области, что средние дистиллятные топлива, типичным примером которых является дизельное топливо (например, печное топливо), реактивное топливо, жидкие топлива, керосин и пр., можно хранить в течение длительных периодов времени в неблагоприятных условиях, которые способствуют образованию твердых отложений. Эти отложения, которые образуются во время хранения при комнатной температуре в присутствии воздуха, накапливаются на сетках, фильтрах, ситах и пр., с которыми топливо приходит в контакт, и, в конечном итоге, закупоривают отверстия, что приводит к проблемам при работе. Образование нерастворимых осадков приводит, например, к уменьшению производительности фильтра или увеличению закупориванию насадок.

Чтобы избежать образования продуктов старения и осадков некоторые присадки добавляют в дизельные топлива и печные топлива на нефтеперерабатывающих заводах, на базах горючего или топливосмесительных установках. Обычно применяемые композиции присадок содержат антиоксиданты, моющие присадки и необязательно повышающие цетановое число присадки в качестве основных составляющих, а также присадки для улучшения хладотекучести и противооблединительные присадки.

Неожиданно обнаружили, что привитой сополимер полиалкил(мет)акрилата, содержащий N-диспергирующие мономеры как в полимерном скелете, так и в привитой боковой цепочке, можно использовать для стабилизации композиций присадок для средних дистиллятов. Полимер может диспергировать частицы, окислившиеся компоненты, такие как шлам и осадок, и/или кристаллы н-парафина.

Существующие технические условия для топлив ограничивают содержание серы до нескольких частей на миллион. Это означает, что присадки, которые добавляют для стабилизации топлив или улучшения иным образом характеристик топлив, предпочтительно не должны содержать никакого количества серы.

Общеизвестно, что полимеры, содержащие основные азотные заместители, можно использовать в качестве растворимых в масле поверхностно-активных средств (С.В. Biswell et al, «New Polymeric Dispersants for Hydrocarbon Systems», Industrial and Engineering Chemistry 1955, 47, 8, 1598-1601). Такие N-диспергирующие полимеры можно получать сополимеризацией N-содержащих мономеров. Существующие диспергирующие продукты содержат приблизительно 750 частей на миллион серы.

В патенте США №5035719 описано применение диспергирующих полиалкил(мет)акрилатов для улучшения стабильности при хранении средних дистиллятов. В патенте не сделаны заявления относительно содержания серы в получаемых полимерах, а также не предложен способ получения указанных полимеров.

Таким образом, целью настоящего изобретения является обнаружение способа получения практически не содержащего серу N-диспергирующего полиалкил(мет)акрилата.

Способ согласно настоящему изобретению должен включать в качестве ключевых стадий:

- использования полимеризации и разбавления масел с низким содержанием серы;

- удаления тиольных регуляторов степени полимеризации из состава и

- изменения условий способа для регулирования молекулярной массы после удаления тиольного регулятора степени полимеризации.

Сущность изобретения

Одним объектом настоящего изобретения является способ получения привитых сополимеров полиалкил(мет)акрилата (А), содержащих в качестве полимерного скелета мономерные звенья, содержащие:

(А1) от 0% до 40 мас. % одного или более этиленненасыщенных сложноэфирных соединений формулы (I)

,

где

R представляет собой Н или СН3,

R1 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 1-5 атомами углерода или циклоалкильную группу с 3-5 атомами углерода,

R2 и R3 независимо представляют собой Н или группу формулы -COOR', где R' представляет собой Н или линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 1-5 атомами углерода или циклоалкильную группу с 3-5 атомами углерода,

(А2) от 20% до 93,5 мас. % одного или более этиленненасыщенных сложноэфирных соединений формулы (II)

,

где

R представляет собой Н или СН3,

R4 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 6-15 атомами углерода,

R5 и R6 независимо представляют собой Н или группу формулы -COORʺ, где Rʺ представляет собой Н или линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 6-15 атомами углерода,

(A3) от 5% до 60 мас. % одного или более этиленненасыщенных сложноэфирных соединений формулы (III)

,

где

R представляет собой Н или СН3,

R7 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 16-30 атомами углерода,

R8 и R9 независимо представляет собой Н или группу формулы -COORʺ', где Rʺ' представляет собой Н или линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 16-30 атомами углерода, и

(А4) от 1% до 40 мас. % по меньшей мере одного N-диспергирующего мономера, выбранного из группы, состоящей из винилпиридина, N-винилимидазола, N-винилпирролидона (N-ВП), морфолиноэтилметакрилата, N-винилкапролактама, N,N-диметиламиноэтилметакрилата (ДМАЭМА), трет-бутиламиноэтилметакрилата, N,N-диметиламинопропилметакриламида (ДМАПМАм) и диметиламинопропилакриламида, диметиламиноэтилакриламида,

причем компоненты (А1)-(А4) составляют в сумме 100 мас. %; и

(А5) от 0,5% до 10 мас. % по меньшей мере одного N-диспергирующего мономера, выбранного из группы, состоящей из винилпиридина, N-винилимидазола, N-винилпирролидона (N-ВП), морфолиноэтилметакрилата, N-винилкапролактама, N,N-диметиламиноэтилметакрилата (ДМАЭМА), трет-бутиламиноэтилметакрилата, N,N-диметиламинопропилметакриламида (ДМАПМАм), диметиламинопропилакриламида и диметиламиноэтилакриламида, который привит на полимерный скелет,

причем компоненты (А1)-(А5) составляют в сумме 100 мас. %,

причем способ включает стадии:

(a) загрузки минерального масла в реакционный сосуд;

(b) получения мономерной смеси из мономерных звеньев (А1)-(А4), описанных в настоящем документе выше, и первого инициатора реакции;

(c) добавления смеси, полученной на стадии (b), в минеральное масло стадии (а) предпочтительно в течение от 1 до 5 часов, более предпочтительно в течение от 2 до 3 часов;

(d) полимеризации смеси, полученной на стадии (с), предпочтительно в отсутствие какого-либо регулятора степени полимеризации;

(e) необязательно выделения полимера, полученного на стадии (с);

(f) добавления мономерных звеньев (А5), описанных выше в настоящем документе;

(g) добавления второго инициатора реакции;

(h) полимеризации смеси, полученной на стадии (g);

(i) необязательно выделения полимера, полученного на стадии (h); и/или

(j) разбавления полимерной смеси, полученной на стадии (h), или выделенного полимера, полученного на стадии (i), минеральным маслом для достижения желаемой концентрации полимера в масле.

Подробное описание изобретения

В контексте настоящего изобретения выражение «алкил(мет)акрилат» относится как к алкилакрилатным, так и алкилметакрилатным частицам или их смеси. Алкилметакрилаты предпочтительны.

Неограничивающие примеры компонента (А1) включают акрилаты, метакрилаты, фумараты и малеаты, которые получены из насыщенных спиртов, такие как метил(мет)акрилат, этил(мет)акрилат, н-пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, трет-бутил(мет)акрилат и пентил(мет)акрилат; циклоалкил(мет)акрилаты, такие как циклопентил(мет)акрилат, циклогексил(мет)акрилат и 3-винилциклогексил(мет)акрилат; (мет)акрилаты, которые получены из ненасыщенных спиртов, такие как 2-пропинил(мет)акрилат, аллил(мет)акрилат и винил(мет)акрилат; и соответствующие фумараты и малеаты.

Мономер (А1) присутствует в количестве от 0% до 40 мас. %, предпочтительно от 1% до 20 мас. %, на основе общей массы компонентов (Al), (А2), (A3) и (А4).

Согласно дополнительному варианту осуществления настоящего изобретения компонент (А1) содержит мономерные звенья из одного или более этиленненасыщенных сложноэфирных соединений формулы (I)

,

где

R представляет собой Н или СН3, предпочтительно СН3,

R1 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 1-5 атомами углерода или циклоалкильную группу с 3-5 атомами углерода, и

R2 и R3 независимо представляют собой Н.

Неограничивающие примеры компонента (А2) включают (мет)акрилаты, фумараты и малеаты, которые получены из насыщенных спиртов, такие как гексил(мет)акрилат, 2-этилгексил(мет)акрилат, гептил(мет)акрилат, октил(мет)акрилат и нонил(мет)акрилат, 2-трет-бутилгептил(мет)акрилат, 3-изопропилгептил(мет)акрилат, 2-н-пропилгептил(мет)акрилат, децил(мет)акрилат, ундецил(мет)акрилат, 5-метилундецил(мет)акрилат, додецил(мет)акрилат, 2-метилдодецил(мет)акрилат, тридецил(мет)акрилат, 5-метилтридецил(мет)акрилат, тетрадецил(мет)акрилат и пентадецил(мет)акрилат; циклоалкил(мет)акрилаты, такие как борнил(мет)акрилат, 2,4,5-три-трет-бутил-3-винилциклогексил(мет)акрилат, 2,3,4,5-тетра-трет-бутилциклогексил(мет)акрилат; оксиранилметакрилаты, такие как 10,11-эпоксигексадецилметакрилат; и соответствующие фумараты и малеаты.

Мономер (А2) присутствует в количестве от 20% до 93,5 мас. %, предпочтительно от 30% до 60 мас. %, на основе общей массы компонентов (A1), (А2), (A3) и (А4).

Согласно дополнительному варианту осуществления мономер (А2) представляет собой С8-15-алкил(мет)акрилат, предпочтительно коммерчески доступный лаурил(мет)акрилат, или С10-15-алкил(мет)акрилатную фракцию. Более предпочтительно мономер скелета представляет собой C8-15-алкилметакрилат, предпочтительно коммерчески доступный лаурилметакрилат, или С10-15-алкилметакрилатную фракцию.

Согласно дополнительному варианту осуществления настоящего изобретения компонент (А2) содержит мономерные звенья из одного или более этиленненасыщенных сложноэфирных соединений формулы (II)

,

где

R представляет собой Н или СН3, предпочтительно СН3,

R4 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 6-15 атомами углерода, и

R5 и R6 независимо представляют собой Н.

Неограничивающие примеры компонента (A3) включают (мет)акрилаты, которые получены из насыщенных спиртов, такие как гексадецил(мет)акрилат, 2-метилгексадецил(мет)акрилат, гептадецил(мет)акрилат, 5-изопропилгептадецил(мет)акрилат, 4-трет-бутилоктадецил(мет)акрилат, 5-этилоктадецил(мет)акрилат, 3-изопропилоктадецил (мет)акрилат, октадецил(мет)акрилат, нонадецил(мет)акрилат, эйкозил(мет)акрилат, докозил(мет)акрилат, цетилэйкозил(мет)акрилат, стеарилэйкозил(мет)акрилат и эйкозилтетратриаконтил(мет)акрилат; а также соответствующие фумараты и малеаты; и (мет)акрилаты, которые получены из ненасыщенных спиртов, такие как олеил(мет)акрилат.

Мономер (A3) присутствует в количестве от 5% до 60 мас. %, предпочтительно от 20% до 50 мас. %, на основе общей массы компонентов (A1), (А2), (A3) и (А4).

Согласно дополнительному варианту осуществления настоящего изобретения компонент (A3) содержит мономерные звенья из одного или более этиленненасыщенных сложноэфирных соединений формулы (III)

,

где

R представляет собой Н или СН3, предпочтительно СН3,

R7 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 16-30 атомами углерода,

R8 и R9 независимо представляют собой Н.

N-диспергирующий мономер (А4) может, в частности, представлять собой по меньшей мере один мономер, выбранный из группы, состоящей из винилпиридина, N-винилимидазола, N-винилпирролидона (N-ВП), морфолиноэтилметакрилата, N-винилкапролактама, N,N-диметиламиноэтилметакрилата (ДМАЭМА), трет-бутиламиноэтилметакрилата, N,N-диметиламинопропилметакриламида (ДМАПМАм), диметиламинопропилакриламида, диметиламиноэтилакриламида и трет-бутилакриламида или их смеси.

Согласно дополнительному варианту осуществления N-диспергирующий мономер (А4) выбирают из группы, состоящей из N-винилпирролидона (N-ВП), N,N-диметиламиноэтилметакрилата (ДМАЭМА) и N,N-диметиламинопропилметакриламида (ДМАПМАм); особенно предпочтительным является N-винилпирролидон.

Количество N-диспергирующего мономера (А4) обычно составляет от 1% до 40 мас. %, предпочтительно от 2% до 30 мас. %, на основе общей массы компонентов (А1), (А2), (А3) и (А4).

N-диспергирующий мономер (А5), который привит на полимерный скелет, может, в частности, представлять собой по меньшей мере один мономер, выбранный из группы, состоящей из винилпиридина, N-винилимидазола, N-винилпирролидона (N-ВП), морфолиноэтилметакрилата, N-винилкапролактама, N,N-диметиламиноэтилметакрилата (ДМАЭМА), wpew-бутиламиноэтилметакрилата, N,N-диметиламинопропилметакриламида (ДМАПМАм), диметиламинопропилакриламида и диметиламиноэтилакриламида.

Согласно дополнительному варианту осуществления N-диспергирующий мономер (А5) выбирают из группы, состоящей из N-винилпирролидона (N-ВП), N,N-диметиламиноэтилметакрилата (ДМАЭМА) и N,N-диметиламинопропилметакриламида (ДМАПМАм); особенно предпочтительным является N-винилпирролидон.

Согласно настоящему изобретению предпочтительные алкильные группы включают метальную, этильную, пропильную, изопропильную, 1-бутильную, 2-бутильную, 2-метилпропильную, трет-бутильную, пентильную, 2-метилбутильную, 1,1-диметилпропильную, гексильную, гептильную, октильную, 1,1,3,3-тетраметилбутильную, нонильную, 1-децильную, 2-децильную, ундецильную, додецильную, пентадецильную и эйкозильную группу.

Предпочтительные циклоалкильные группы включают циклопропильную, циклобутильную, циклопентильную, циклогексильную, циклогептильную и циклооктильную группу, которые необязательно замещены разветвленными или неразветвленными алкильными группами.

Предпочтительные алкенильные группы включают винильную, аллильную, 2-метил-2-пропеновую, 2-бутенильную, 2-пентенильную, 2-деценильную и 2-эйкозенильную группу.

Полиалкил(мет)акрилаты согласно настоящему изобретению обычно характеризуются среднечисленной молекулярной массой Mn от 3000 до 150000, предпочтительно от 10000 до 100000, что измерено эксклюзионной хроматографией размеров, отградуированной относительно полистирольного стандарта.

Полидисперсность Mw/Mn полиалкил(мет)акрилатных полимеров предпочтительно находится в диапазоне от 1 до 8, в частности от 1,5 до 5,0. Среднемассовую молекулярную массу Mw, среднечисленную молекулярную массу Mn и полидисперсность Mw/Mn можно определять при помощи ГПХ, используя полистирол в качестве стандарта.

Молекулярную массу и полидисперсность можно определять известными способами. Например, можно использовать гель-проникающую хроматографию (ГПХ). Также возможно использовать осмометрический способ, например, осмометрию в паровой фазе, для определения молекулярных масс. Указанные способы, например, описаны в: P.J. Flory, «Principles of Polymer Chemistry» Cornell University Press (1953), Chapter VII, 266-316, и «Macromolecules, an Introduction to Polymer Science», F.A. Bovey and F.H. Winslow, Editors, Academic Press (1979), 296-312, и W.W. Yau, J.J. Kirkland and D.D. Bly, «Modern Size Exclusion Liquid Chromatography», John Wiley and Sons, New York, 1979. Для определения молекулярных масс полимеров, представленных в настоящем документе, предпочтение отдают использованию гель-проникающей хроматографии. Измерение предпочтительно следует проводить относительно полиметакрилатных или полистирольных стандартов.

Структура полимерного скелета полиалкил(мет)акрилатных полимеров не критична для многих применений и свойств. Следовательно, эти полимеры могут представлять собой статистические сополимеры, градиентные сополимеры, блок-сополимеры, звездообразные полимеры, гиперразветвленные полимеры и/или привитые сополимеры. Блок-сополимеры и градиентные сополимеры можно получать, например, при помощи периодического изменения композиции мономеров во время роста цепи. Согласно настоящему изобретению статистические сополимеры получают в качестве полимерного скелета.

Полимерный скелет можно получать в одну или более стадий, и возможно использование различных композиций мономеров (А1)-(А4), которые могут различаться. Это обеспечивает образование смесей полимерных скелетов, которые можно использовать предпочтительно согласно настоящему изобретению.

Для получения привитых полимеров из композиции, полученной на стадии 1, которая в общем содержит по меньшей мере один полимер основной цепочки, по меньшей мере одну мономерную композицию (А5) прививают на полимерный скелет, полученный полимеризацией смеси компонентов (А1)-(А4).

Предполагается, что прививка образует боковые цепочки на полимерном скелете так, что, по меньшей мере, часть привитых звеньев связывается ковалентно с полимерным скелетом.

Прививку можно проводить в одну или более стадий. В данном контексте можно, помимо прочего, изменять состав мономерной композиции (А5). Например, различные мономеры, имеющие азотсодержащие группы, можно использовать.

Выполнение привитых сополимеризаций является общеизвестным и подробно описано, например, в Ullmann's Encyclopedia of Industrial Chemistry, Sixth Edition и Römpp Chemie-Lexikon на CD версия 2.0, где ссылка сделана на дополнительную литературу.

Обычная свободнорадикальная полимеризация, которая является особенно подходящей для получения привитых сополимеров, подробно описана в K. Matyjaszewski, Т.P. Davis, Handbook of Radical Polymerization, Wiley Interscience, Hoboken 2002. Обычно для этой цели используют инициатор полимеризации и регулятор степени полимеризации.

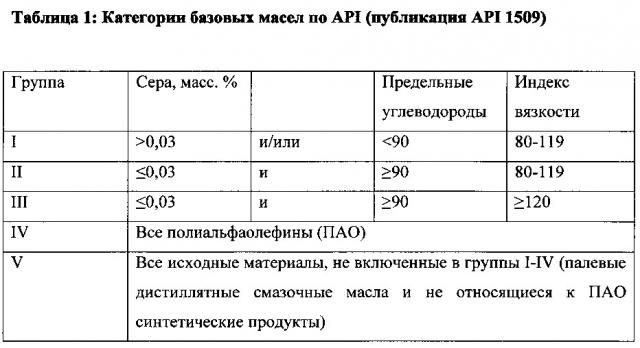

Полимеризацию проводят в минеральном масле в качестве растворителя. Минеральное масло, загруженное в реакционный сосуд, как указано на стадии (а) способа, указанного выше, можно выбирать из группы, состоящей из масел группы II по API (Американский институт нефти), масел группы III по API и масел группы IV по API, и они характеризуются содержанием серы менее 50 частей на миллион, предпочтительно менее 10 частей на миллион.

Согласно предпочтительному варианту осуществления минеральное масло выбирают из группы, состоящей из Purity 1017 (Petro Canada; содержание серы менее 10 частей на миллион), Nebase 3043 (Neste Oil), Yubase 3 (содержание серы менее 10 частей на миллион) и Yubase 4 (содержание серы менее 10 частей на миллион).

Содержание серы можно, в общем, определять согласно ASTM D2622 (стандартный метод тестирования на содержание серы в нефтепродуктах путем рентгенофлуоресцентной спектрометрии с дисперсией по длинам волн).

На стадии (b) мономерные звенья (А1)-(А4) - если присутствуют - смешивают с первым инициатором реакции.

Пригодные инициаторы реакции включают азоинициаторы, широко известные в данной области техники, такие как АИБН и 1,1-азобисциклогексанкарбонитрил, а также пероксисоединения, такие как пероксид метилэтилкетона, пероксид ацетилацетона, дилаурилпероксид, трет-бутил-пер-2-этилгексаноат, пероксид кетона, трет-бутилпероктоат, пероксид метилизобутилкетона, пероксид циклогексанона, дибензоилпероксид, трет-бутилпероксибензоат, трет-бутилпероксиизопропилкарбонат, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, трет-бутилперокси-2-этилгексаноат, трет-бутилперацетат, трет-бутилперокси-3,5,5-триметилгексаноат, дикумилпероксид, 1,1-6ис(трет-бутилперокси)циклогексан, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, кумилгидропероксид, трет-бутилгидропероксид, бис(4-трет-бутилциклогексил)пероксидикарбонат, смеси двух или более из указанных выше соединений друг с другом и смеси вышеуказанных соединений с соединениями, которые не были указаны, но могут аналогичным образом образовывать свободные радикалы.

Другие подходящие типы инициаторов выбирают из группы, состоящей из 2,2-ди(трет-амилперокси)пропана, трет-бутилпероксиацетата, дикумилпероксида, трет-бутилпероксиизобутирата, трет-амилперокси-2-этилгексаноата, дибензоилпероксида и 1,1-ди(трет-амилперокси)циклогексана.

Согласно настоящему изобретению первый инициатор реакции, применяемый на стадии (b) вышеуказанного способа, и второй инициатор реакции, применяемый на стадии (g) вышеуказанного способа, могут быть одинаковыми или различными. Предпочтительно их выбирают из группы, состоящей из трет-бутилперокси-2-этилгексаноата и трет-бутилперацетата.

Первый инициатор реакции, применяемый на стадии (b), добавляют в количестве от 0,5% до 1,5 мас. %, предпочтительно от 0,8% до 1,2 мас. %, на основе общего количества компонентов (А1)-(А4).

Второй инициатор реакции, применяемый на стадии (g), добавляют в количестве от 5% до 15 мас. %, предпочтительно от 8% до 12 мас. %, на основе общего количества компонента (А5).

Добавление смеси, как указано на стадии (с), предпочтительно проводят в течение от 1 до 5 часов, более предпочтительно в течение от 2 до 3 часов.

Полимеризацию смеси, полученной на стадии (с) и упомянутой на стадии (d), можно проводить в присутствии или в отсутствие регулятора степени полимеризации.

Подходящие регуляторы степени полимеризации представляют собой, в частности, не содержащие серу соединения, которые известны сами по себе. Они включают, например, без какого-либо ограничения, димерный альфа-метилстирол (2,4-дифенил-4-метил-1-пентен), енольные эфиры алифатических и/или циклоалифатических альдегидов, терпены, альфа-терпинен, терпинолы, 1,4-циклогексадиен, 1,4-дигидронафталин, 1,4,5,8-тетрагидронафталин, 2,5-дигидрофуран, 2,5-диметилфуран и/или 3,6-дигидро-2Н-пиран; предпочтение отдают димерному альфа-метилстиролу.

Эти регуляторы степени полимеризации коммерчески доступны. Их можно также получить способом, известным специалистам в данной области. Например, получение димерного альфа-метилстирола описано в патенте DE 966 375. Енольные эфиры алифатических и/или циклоалифатических альдегидов раскрыты в патенте DE 3030373. Получение терпенов объясняется в ЕР 80405. В опубликованных описаниях патентов JP 78/121891 и JP 78/121890 объясняется получение альфа-терпинена, терпинолов, 1,4-циклогексадиена, 1,4-дигидронафталина, 1,4,5,8-тетрагидронафталина. Получение 2,5-дигидрофурана, 2,5-диметилфурана и 3,6-дигидро-2Н-пирана объясняется в опубликованном описании патента DE 2502283.

Согласно предпочтительному варианту выполнения настоящего изобретения полимеризацию на стадии (d) проводят в отсутствие какого-либо регулятора степени полимеризации.

Полимеризацию полимерного скелета можно проводить при стандартном давлении, пониженном давлении или повышенном давлении. Температура полимеризации не должна превышать 200°С. В общем, однако, она находится в диапазоне от -20°С до 200°С, предпочтительно от 50°С до 150°С и более предпочтительно от 80°С до 130°С.

Полимер, полученный на стадии (d), можно выделять или непосредственно прививать без какой-либо дополнительной стадии выделения и/или очистки.

Также полимер, полученный на стадии (h), можно выделять или непосредственно прививать без какой-либо дополнительной стадии выделения и/или очистки.

Согласно предпочтительному варианту осуществления настоящего изобретения двухстадийный способ проводят в виде однореакторной реакции.

Вторым объектом настоящего изобретения является привитой сополимер полиалкил(мет)акрилата, полученный способом, указанным выше, отличающийся тем, что содержание серы составляет самое большее 100 частей на миллион (0-100 частей на миллион), предпочтительно самое большее 50 частей на миллион (0-50 частей на миллион) и более предпочтительно самое большее 40 частей на миллион (0-40 частей на миллион).

Третьим объектом настоящего изобретения является применение привитых сополимеров полиалкил(мет)акрилата, определенных выше, в качестве улучшающего совместимость средства для композиций присадок, в частности для композиций присадок для средних дистиллятов.

Четвертым объектом настоящего изобретения является применение привитых сополимеров полиалкил(мет)акрилата, определенных выше, в качестве компонента в композициях присадок для стабилизации средних дистиллятов.

Пятым объектом настоящего изобретения является применение привитых сополимеров полиалкил(мет)акрилата, определенных выше, для улучшения свойств хладотекучести средних дистиллятов.

Дополнительный объект настоящего изобретения направлен на способ улучшения свойств хладотекучести композиций жидкого топлива, включающий стадии:

добавления по меньшей мере одного привитого сополимера полиалкил(мет)акрилата, определенного выше, в топлива, в частности в средние дистиллятные топлива и их смеси, и

перемешивания полученной композиции.

Добавление предпочтительно проводят при температурах значительно выше точки помутнения применяемых топлив, предпочтительно по меньшей мере на 10°С выше точки помутнения.

Шестым объектом настоящего изобретения является применение привитых сополимеров полиалкил(мет)акрилата, определенных выше, для уменьшения осаждения н-парафинового воска в средних дистиллятах, предпочтительно в дизельных топливах и их смесях.

После общего описания настоящего изобретения дальнейшее объяснение можно получить путем ссылки на некоторые конкретные примеры, которые обеспечены в настоящем документе только с целями иллюстрации и не предназначены для ограничения, если иное не указано.

Экспериментальная часть

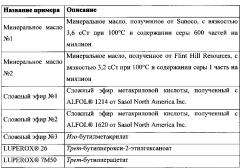

Следующие вещества использовали в процессе синтеза полимеров.

ALFOL® 1214 - распределение гомологов

ALFOL® 1620 - распределение гомологов

Молекулярные массы описанных полимеров определяли одним из следующих способов:

(a) система ГПХ, состоящая из системы Waters Alliance 2695, оборудованной детектором показателя преломления модели 2414. Две колонки Waters Styragel 5Е использовали с ТГФ при расходе 1,0 мл/мин и температуре 40°С. Калибровку проводили с основным пиком поли(алкилметакрилата).

(b) система ГПХ, состоящая из насоса серии Agilent 1100, оборудованного проточным дегазатором PSS SECcurity, детектором показателя преломления серии Agilent 1100 (температура обнаружения 40°С) и УФ-детектором (длина волны 239 нм). Пять колонок с SDV и одну колонку отделения растворителя использовали с ТГФ в качестве элюента при расходе 1,0 мл/мин. Калибровку проводили со стандартами ПММА, полученными от PSS (Майнц).

Полимер 1: Диспергирующий сополимер полиалкил(мет)акрилата с высоким содержанием серы (сравнительный пример)

57,5 г минерального масла №1 загружали в четырехгорлую стеклянную круглодонную колбу, оборудованную стеклянной мешалкой, конденсатором и термопарой. Получали смесь 251,5 г сложного эфира №1, 190,5 г сложного эфира №2, 77,7 г сложного эфира №3, 32,8 г N-винилпирролидона (N-ВП), 0,86 г додецилмеркаптана (ДДМ) и 2,01 г LUPEROX 26. 336 г смеси добавляли в круглодонную колбу, содержащую минеральное масло №1. Реакционную смесь нагревали до 115°С. Остаток смеси добавляли в круглодонную колбу посредством капельной воронки в течение 90 минут. Температуру реакционной смеси поддерживали на 115°С в течение всего времени добавления. После полного добавления смеси реакцию выдерживали при 115°С в течение дополнительных 30 минут. Температуру реакции затем повышали до 125°С и добавляли 23,0 г N-винилпирролидон, а затем 2,3 г LUPEROX 7М50. Реакционную смесь выдерживали при 125°С в течение дополнительных 120 минут. Наконец, минеральное масло №1 добавляли для достижения желаемой концентрации полимера в масле.

| Mw: | 220000 г/моль |

| Mn: | 81000 г/моль |

| Индекс полидисперсности: | 2,72 |

| Содержание азота: | 1,2% |

| Содержание серы: | 750 частей на миллион (определенное при |

| помощи РФА согласно ASTM D2622) |

Полимер 2: Привитой сополимер полиалкил(мет)акрилата с N-диспергирующими мономерами в скелете и привитом слое

374,1 г минерального масла №2 загружали в четырехгорлую стеклянную круглодонную колбу, оборудованную стеклянной мешалкой, конденсатором и термопарой. Масло нагревали до 115°С. Получали смесь 251,5 г сложного эфира №1, 190,5 г сложного эфира №2, 77,7 г сложного эфира №3, 32,8 г N-винилпирролидона и 5,76 г LUPEROX 26. Всю смесь добавляли в круглодонную колбу посредством капельной воронки в течение 120 минут. Температуру реакционной смеси поддерживали на 115°С в течение всего времени добавления. После завершения добавления смеси реакцию выдерживали при 115°С в течение дополнительных 30 минут. Температуру реакции повышали затем до 125°С и добавляли 23,0 г N-винилпирролидона, а затем 2,3 г LUPEROX 7М50. Реакционную смесь выдерживали при 125°С в течение дополнительных 120 минут. Наконец, минеральное масло №2 добавляли для достижения желаемой концентрации полимера в масле.

| Mw: | 119000 г/моль |

| Mn: | 47500 г/моль |

| Индекс пол и дисперсности: | 2,51 |

| Содержание азота: | 1,2% |

| Содержание серы: | 40 частей на миллион (определенное при |

| помощи РФА согласно ASTM D2622) |

1. Способ получения привитых сополимеров полиалкил(мет)акрилата (А), содержащих основную цепь полимера, содержащую следующие мономерные звенья (А1)-(А4):

(А1) от 0% до 40 мас. %, на основе общей массы компонентов (А1), (А2), (A3) и (А4) одного или более этиленненасыщенных сложноэфирных соединений формулы (I)

где

R представляет собой Н или СН3,

R1 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 1-5 атомами углерода или циклоалкильную группу с 3-5 атомами углерода,

R2 и R3 независимо представляют собой Н или группу формулы -COOR', где R' представляет собой Н или линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 1-5 атомами углерода или циклоалкильную группу с 3-5 атомами углерода,

(А2) от 20% до 93,5 мас. %, на основе общей массы компонентов (А1), (А2), (A3) и (А4) одного или более этиленненасыщенных сложноэфирных соединений формулы (II)

где

R представляет собой Н или СН3,

R4 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 6-15 атомами углерода,

R5 и R6 независимо представляют собой Н или группу формулы -COOR'', где R'' представляет собой Н или линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 6-15 атомами углерода,

(A3) от 5% до 60 мас. %, на основе общей массы компонентов (А1), (А2), (A3) и (А4) одного или более этиленненасыщенных сложноэфирных соединений формулы (III)

где

R представляет собой Н или СН3,

R7 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 16-30 атомами углерода,

R8 и R9 независимо представляют собой Н или группу формулы -COOR''', где R''' представляет собой Н или линейную или разветвленную, насыщенную или ненасыщенную алкильную группу с 16-30 атомами углерода, и

(А4) от 1% до 40 мас. %, на основе общей массы компонентов (А1), (А2), (A3) и (А4), по меньшей мере одного N-диспергирующего мономера, выбранного из группы, состоящей из винилпиридина, N-винилимидазола, N-винилпирролидона (N-ВП), морфолиноэтилметакрилата, N-винилкапролактама, N,N-диметиламиноэтилметакрилата (ДМАЭМА), трет-бутиламиноэтилметакрилата, N,N-диметиламинопропилметакриламида (ДМАПМАм), диметиламинопропилакриламида и диметиламиноэтилакриламида,

причем компоненты (А1)-(А4) составляют в сумме 100 мас. % на основе общей массы компонентов (А1), (А2), (A3) и (А4); и

(А5) от 0,5% до 10 мас. %, на основе общей массы компонентов (А1) - (А5), мономерного звена, которое прививают на основную цепь полимера, состоящего из по меньшей мере одного N-диспергирующего мономера, выбранного из группы, состоящей из винилпиридина, N-винилимидазола, N-винилпирролидона (N-ВП), морфолиноэтилметакрилата, N-винилкапролактама, N,N-диметиламиноэтилметакрилата (ДМАЭМА), трет-бутиламиноэтилметакрилата, N,N-диметиламинопропилметакриламида (ДМАПМАм), диметиламинопропилакриламида и диметиламиноэтилакриламида,

причем способ включает стадии:

(a) загрузки минерального масла, имеющего содержание серы менее 50 частей на миллион, в реакционный сосуд;

(b) получения мономерной смеси из мономерных звеньев (А1)-(А4), описанных выше, и первого инициатора реакции;

(c) добавления смеси, полученной на стадии (b), в минеральное масло стадии (а), предпочтительно в течение 1-5 часов, более предпочтительно в течение 2-3 часов;

(d) полимеризации смеси, полученной на стадии (с), в отсутствие какого-либо регулятора степени полимеризации;

(e) необязательно выделения полимера, полученного на стадии (d);

(f) добавления мономерных звеньев (А5), описанных выше;

(g) добавления второго инициатора реакции;

(h) полимеризации смеси, полученной на стадии (g);

(i) необязательно выделения привитого сополимера полиалкил(мет)акрилата (А), полученного на стадии (h); и/или

(j) разбавления смеси привитого сополимера полиалкил(мет)акрилата (А), полученной на стадии (h), или выделенного привитого сополимера полиалкил(мет)акрилата (А), полученного на стадии (i), минеральным маслом, имеющим содержание серы менее 50 частей на миллион, для достижения желаемой концентрации полимера в масле,

причем привитый сополимер полиалкил(мет)акрилата (А) имеет среднечисленную молекулярную массу Mn от 3000 до 150000 г/моль.

2. Способ по п. 1, отличающийся тем, что в формуле (I) компонента (А1) каждый из R2 и R3 представляет собой водород.

3. Способ по п. 1, отличающийся тем, что в формуле (II) компонента (А2) каждый из R5 и R6 представляет собой водород.

4. Способ по п. 1, отличающийся тем, что в формуле (III) компонента (A3) каждый из R8 и R9 представляет собой водород.

5. Способ по п. 1, отличающийся тем, что N-диспергирующий мономер компонента (А4) представляет собой N-винилпирролидон (N-ВП).

6. Способ по п. 1, отличающийся тем, что N-диспергирующий мономер компонента (А5), который прививают на основную цепь полимера из компонентов (А1)-(А4), представляет собой N-винилпирролидон (N-ВП).

7. Способ по п. 1, отличающийся тем, что первый инициатор реакции, применяемый на стадии (b), и второй инициатор реакции, применяемый на стадии (g), необязательно являются одинаковыми или различными.

8. Способ по п. 1, отличающийся тем, что первый инициатор реакции, применяемый на стадии (b), добавляют в количестве от 0,5% до 1,5 мас. %, на основе общего количества компонентов (А1)-(А4).

9. Способ по п. 8, отличающийся тем, что первый инициатор реакции, применяемый на стадии (b), добавляют в количестве от 0,8% до 1,2 м