Способ рентгенофлуоресцентного определения концентрации цинка в антикоррозионных эпоксидных покрытиях протекторного типа

Иллюстрации

Показать всеИспользование: для рентгенофлуоресцентного определения концентрации цинка в антикоррозионных эпоксидных покрытиях протекторного типа. Сущность изобретения заключается в том, что определение фактического содержания элементарного цинка в высоконаполненных эпоксидных антикоррозионных покрытиях выполняют методом рентгенофлуоресцентного анализа с использованием в качестве калибровочных образцов покрытий состава, максимально приближенного к составу промышленных покрытий. Технический результат: обеспечение повышенной точности определения концентрации цинка в антикоррозионных эпоксидных покрытиях протекторного типа. 2 ил., 2 табл.

Реферат

Изобретение относится к области аналитической химии и может быть использовано для определения фактического содержания металлического цинка в антикоррозионных эпоксидных покрытиях протекторного типа с содержанием цинковой пыли свыше 50%. Сущность: способ основан на рентгенофлуоресцетном определении концентрации цинка в материале покрытия с пересчетом полученных результатов с использованием калибровочной кривой, построенной по результатам измерений для ряда покрытий, состав которых максимально близок к составу промышленно применяемых покрытий, а содержание цинковой пыли варьируется от 50% до 80% от массы готового покрытия. Технический результат изобретения заключается в повышении точности анализа.

Известен ряд методов определения содержания металлического цинка в различных материалах. Все они могут быть разделены на две группы: методы определения фактического содержания цинка в порошковых цинковых пигментах и методы определения низких концентраций цинка в различных материала и продуктов.

Известен метод определения фактического содержания цинка в цинковых порошках (цинковой пыли) с помощью окислительно-восстановительного титрования (ASTM D 521, Standard Test Methods for Chemical Analysis of Zinc Dust (Metallic Zinc Powder), American Society for Testing and Materials, Philadelphia, PA). Метод предусматривает определение общего цинка при титровании K4[Fe(CN)6] и металлического цинка при титровании KMnO4, однако данный метод не применим при определении содержания цинка, распределенного в матрице полимера.

Известен метод определения фактического содержания цинка в цинковых порошках (цинковой пыли) по выделению водорода (L.A. Wilson, Proceedings ASTEA, American Society for Testing and Materials, Philadelphia, PA. 1918. V. 18. Part II. P. 220). Метод предусматривает определение общего цинка при реакции образца цинкового порошка с разбавленной (1:1) серной кислотой в присутствии небольшого количества платины с измерением объема выделяющегося водорода (раствор предварительно насыщается водородом для уменьшения ошибки измерения). Однако данный метод не применим при определении содержания цинка, распределенного в матрице полимера.

Два указанных метода не могут быть адаптированы для определения цинка в высоконаполненных эпоксидных антикоррозионных покрытиях, поскольку, хотя покрытие может быть минерализовано, однако, в общем случае, для промышленно выпускаемых материалов не может быть исключено присутствие других наполнителей, которые также могут вступать в реакцию с серной кислотой с выделением водорода, тем самым давая завышение результата, либо, напротив, восстанавливаться выделяющимся водородом, тем самым давая занижение результата.

Известен метод определения малых концентраций цинка в различных материалах и продуктах с помощью атомной абсорбционной спектроскопии (ААС) (см., например, А.Л. Лобачев, Е.А. Якунина, А.А. Редькин, И.В. Лобачева, Е.В. Ревинска. Определение содержания мышьяка, ртути, меди, никеля и цинка в почве и вентвыбросах методом ААС // Изв. Сарат. ун-та. Нов. сер. Сер. Химия. Биология. Экология. 2015. Т. 15, вып. 3). Суть метода заключается в том, что проба переводится в атомное состояние и измеряется уменьшение интенсивности излучения соответствующей линии внешнего (просвечивающего) источника, обусловленное поглощением света атомами пробы. В случае с цинком, как правило, наблюдают линию при 213,9 нм. Проба, как правило, вводится в виде водного раствора, поэтому в случае с образцами наполненных полимерных покрытий требуется подбор условий минерализации образца, перевода минерализованного материала в раствор, а также при анализе образцов с высоким содержанием цинка, разбавление раствора на несколько порядков, что в совокупности может приводить к существенным ошибкам в определении содержания цинка в исходном покрытии. Существует также твердофазная модификация метода, однако его точность существенно ниже и относительная погрешность при измерениях может достигать 20%.

Известен метод определения малых концентраций цинка в водных растворах с помощью инверсионной вольтамперометрии (Инверсионная вольтамперометрия / Ф. Выдра, К. Штулик, Э. Юлакова. - Москва: Мир, 1980. - 278 с.). Суть метода заключается в том, что определяемый компонент предварительно накапливается на поверхности индикаторного электрода. Затем полученный концентрат электрохимически растворяется. При этом регистрируется зависимость «величина тока электрорастворения-потенциал», называемая вольтамперограммой, позволяющая определять накопленные компоненты. Как и в случае с ААС, ограничения применения метода связаны с проблемами минерализации образцов, а также подбора фонового электролита.

Известен метод определения концентраций цинка в широком диапазоне в различных материалах и продуктах с помощью энергодисперсионной рентгенофлуоресцентной спектрокопии. Сущность метода заключается в помещении образца в пучок рентгеновского излучения и измерении интенсивности флуоресцентного излучения цинка в соответствующей области спектра. Метод хорошо разработан для сплавов, нефтепродуктов, некоторых природных объектов и т.д. (см., например, Рентгенофлуоресцентный анализ объектов окружающей среды: учебное пособие / авт. - сост.: Л.А. Ширкин; Владим. гос. ун-т. - Владимир: Изд-во Владим. гос. ун-та, 2009. - 65 с; ГОСТ 33305-2015 - Масла смазочные. Метод определения фосфора, серы, кальция и цинка энергодисперсионной рентгенофлуоресцентной спектроскопией). Однако во всех случаях отмечается необходимость определения величин расхождения измеренных и актуальных значений для каждого конкретного типа объектов, при этом для высоконаполенных эпоксидных антикоррозионных покрытий эти величины не определены.

Наиболее близким к заявляемому методу по области применения является описанный метод определения концентрации цинка в эпоксидных покрытиях с помощью дифференциальной сканирующей калориметрии (D.G. Weldon, В.М. Carl. Determination of metallic zinc content of inorganic and organic zinc-rich primers by differential scanning calorimetry. Journal of Coatings Technology. 1997. V. 69. Is. 868. P. 45-49). Определение концентрации цинка проводят по хорошо разрешенному экзотермическому пику на кривой ДСК при 419°С, соответствующего плавлению металлического цинка, принимая теплоту плавления цинка равной 108 Дж/г. Преимуществами метода является возможность анализа пленок готовых покрытий, высокая скорость анализа (несколько десятков минут) и малый объем образцов (несколько мг), возможность определения концентрации цинка за вычетом оксида цинка и высокая воспроизводимость. Однако метод имеет и ряд недостатков.

Прежде всего, авторы указывают на отсутствие влияния на тепловой эффект плавления цинка наличия оксида цинка, но при этом не обсуждается возможность аналогичного влияния других металлических примесей и иных добавок, применяемых в промышленных покрытиях.

Применимость метода ДСК доказана, фактически, для диапазона концентраций цинка в эпоксидных покрытиях от 65 до 80% масс., в то время как существуют покрытия с концентрацией цинка около 50% масс., а также 85-90% масс. Кроме того, определяемая концентрация всегда завышена, и завышение составляет от 2 до 6% масс. (в абсолютных величинах). Авторы указывают на систематические погрешности при приготовлении образцов покрытий как на причину указанного завышения, однако аналогичная картина наблюдалась и для одного из образцов цинковой пыли, для которого приведенное объяснение не может быть признано удовлетворительным. При этом нужно иметь в виду, что, согласно ИСО 12944-5 цинксодержащие высоконаполненные покрытия должны содержать не менее 80% цинка по массе. Результат измерения, например, в 82% при фактическом содержании в 78% (завышение на 4% по абсолютной величине) позволяет признать покрытие соответствующим ИСО 12944-5, в то время как в действительности оно таковым не является.

Техническая проблема, решение которой обеспечивается при реализации заявляемого изобретения, связана с разработкой метода определения концентрации элементарного цинка в высоконаполненных эпоксидных антикоррозионных покрытиях в диапазоне, по крайней мере, от 50 до 90% масс., учитывающего присутствие вспомогательных компонентов (минеральных наполнителей, пигментов и т.п.), с точностью, превышающей общую точность дозирования цинка при изготовлении цинкнаполненных эпоксидных антикоррозионных материалов и покрытий на их основе, которая составляет около 1% масс.

Технический результат, достигаемый при реализации изобретения, заключается в том, что предложенный метод на основе рентгенофлуоресцентного определения концентрации цинка с использованием калибровочной зависимости, полученной для образцов покрытий с составом, максимально приближенным к составу изготавливаемых промышленностью материалов, позволяет определять концентрацию элементарного цинка в высоконаполненных эпоксидных антикоррозионных покрытиях в расширенном диапазоне (от 50 до 90%) и с высокой точностью (погрешность менее 1% масс. по абсолютной величине).

Указанный технический результат достигается в способе рентгенофлуоресцентного определения концентрации цинка в антикоррозионных эпоксидных покрытиях протекторного типа с пересчетом полученных результатов с использованием калибровочной кривой, построенной по результатам измерений для ряда покрытий, состав которых максимально близок к составу промышленно применяемых покрытий, а содержание цинковой пыли варьируется от 50% до 80% от массы готового покрытия. Способ позволяет определять актуальную концентрацию элементарного цинка в указанных покрытиях в диапазоне, по крайней мере, от 50 до 90% масс., учитывая присутствие вспомогательных компонентов (минеральных наполнителей, пигментов и т.п.), с точностью, превышающей общую точность дозирования цинка при изготовлении цинкнаполненных эпоксидных антикоррозионных материалов и покрытий на их основе, которая составляет около 1% масс. Метод является неразрушающим, что позволяет сохранять проанализированные образцы для повторного анализа в случае необходимости, а также не требует сложных операций по подготовке образцов к анализу, в том числе таких, которые могут вносить искажения в получаемые результаты.

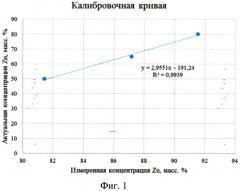

Заявленное изобретение поясняется чертежами, где на фиг. 1 отображена калибровочная кривая; на фиг. 2 - типичный спектр рентгеновской флуоресценции.

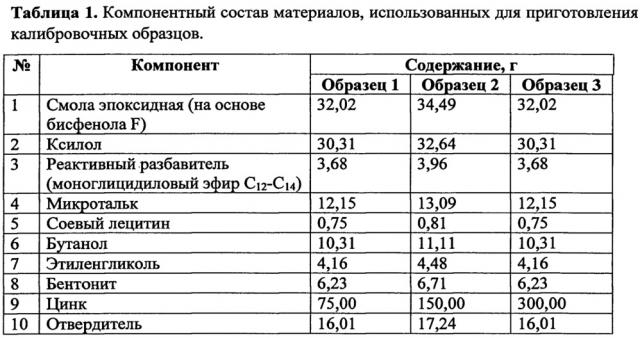

При реализации изобретения решается проблема измерения актуальной концентрации элементарного цинка в эпоксидных антикоррозионных составах и определения их соответствия требованиям ИСО 12944-5. Показано, что при использовании для калибровки образцов эпоксидных цинкнаполненных покрытий с составом, максимально приближенным к составу промышленных покрытий, получаемая зависимость измеряемой концентрации цинка от фактической является линейной при содержании цинка в диапазоне от 50 до 90% масс. (фиг. 1). Так, образцы с концентрацией цинка в готовом покрытии в 50, 65 и 80% масс. были изготовлены следующим образом: компоненты 1-8 в последовательности, указанной в таблице 1 вводили в закрытый охлаждаемый стакан на 250 мл при перемешивании на механической мешалке (600 об/мин, в течение 10 мин). Затем полученная смесь перемешивалась при 2000 об/мин в течение 10 мин, после чего добавляли цинк (п. 9 табл. 1) и смешение вели при 2000 об/мин еще 10 мин. После окончания перемешивания смеси давали остыть до комнатной температуры, добавляли отвердитель (п. 10 табл. 1) и перемешивали при 1000 об/мин в течение 5 мин. Полученную смесь наносили при помощи универсального аппликатора Константа КАУ-1 на фторопластовую подложку (примерные размеры получаемой пленки - 300×100×0.1 мм) и высушивали в течение 48 часов при комнатной температуре. Затем пленку отслаивали при помощи скальпеля и высушивали в течение еще 7 суток. Полученные пленки покрытий использовались в качестве калибровочных образцов.

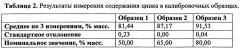

Регистрация спектров рентгеновской флуоресценции выполнена на рентгенофлуоресцентном анализаторе с волновым спектрометром ZSX Primus II. Рентгеновская трубка мощностью 4 кВт (противокатод из Rh) с торцевым окном 30 мкм обеспечивает высокую чувствительность при анализе на легкие элементы. Для питания трубки используется высокочастотная инверторная система, максимальные параметры: 4 кВт, 60 кВ - 150 мА. Стабильность: ±0,005% (при нестабильности сетевого напряжения ±10%). Определяемые элементы 4Ве-92U. Максимальный размер пробы и аналитической зоны составляет 35 мм, скорость вращения пробы 30 об/мин. Количественный анализ - метод фундаментального параметра «EZ scan». Результаты измерений представлены в таблице 2, калибровочный график - на фиг. 1, типичный спектр рентгеновской флуоресценции для образца с концентрацией цинка 50% масс. - на фиг. 2.

Таким образом, для пересчета полученной при прямом измерении концентрации элементарного цинка х% масс. методом рентгеновской флуоресценции в фактическую концентрацию цинка у% масс. необходимо исходить из линейного характера зависимости у(х), параметры которой для x=50…80 на основе выполненной калибровки могут быть определены следующим образом:

у = 2,9551x - 191,24

Т.е. для линейной зависимости вида у=kx+b коэффициенты составляют k=2,9551 и b=191,24. Коэффициент детерминации при этом составляет 0,9939, т.е. превышает 0,99. Можно ожидать, что для покрытий на основе иных связующих (эпоксифенольных, резольных, новолачных, кремнийсодержащих - этилсиликаты и др.) вариации параметров могут достигать k=2,9000…3,0000 и b=180,00…200,00.

Для определения массовой концентрации элементарного цинка в эпоксидном антикоррозионном покрытии необходимо получение образца в виде диска толщиной в несколько десятков микрон диаметром 35 мм. Диск может быть получен вырезанием из свободной пленки покрытия либо прессованием фрагментированного покрытия.

Пример 1. Была приготовлена свободная пленка покрытия на основе промышленного материала (материал 1) с заявленным содержанием цинка в готовом покрытии 90±1%. Пленка была получена путем нанесения материала при помощи аппликатора Константа КАУ-1 на фторопластовый лист толщиной мокрого слоя 120-140 мкм с сушкой пленки в течение 48 часов с последующим отслоением и сушкой в течение еще 7 суток. Конечная пленка имела толщину 70-80 мкм. Далее полученная пленка покрытия была использована в качестве калибровочного образца, который подвергался облучению на упомянутом выше рентгенофлуоресцентном анализаторе с волновым спектрометром для измерения и содержания элементарного цинка в калибровочном образце с последующим пересчетом в фактическую концентрацию цинка по формуле, описанной выше.

Результаты двукратного измерения: 95,25%, 95,01%, среднее значение 95,13%, стандартное отклонение 0,12%. Результата пересчета по калибровочной зависимости - 89,88% масс. элементарного цинка в общей массе покрытия.

Пример 2. Была приготовлена свободная пленка покрытия на основе промышленного материала с заявленным содержанием цинка в готовом покрытии 82±1%. Пленка была получена путем нанесения материала при помощи аппликатора Константа КАУ-1 на фторопластовый лист толщиной мокрого слоя 110-120 мкм с сушкой пленки в течение 48 часов с последующим отслоением и сушкой в течение еще 7 суток. Конечная пленка имела толщину 60-70 мкм. Результаты двукратного измерения: 92,70%, 92,54%, среднее значение 92,62%, стандартное отклонение 0,08%. Результата пересчета по калибровочной зависимости - 82,46% масс. элементарного цинка в общей массе покрытия.

Пример 3. Была приготовлена свободная пленка покрытия на основе промышленного материала (материал 2) с заявленным содержанием цинка в готовом покрытии 90±1%. Пленка была получена путем нанесения материала при помощи аппликатора Константа КАУ-1 на фторопластовый лист толщиной мокрого слоя 120-130 мкм с сушкой пленки в течение 48 часов с последующим отслоением и сушкой в течение еще 7 суток. Конечная пленка имела толщину 65-75 мкм. Результаты двукратного измерения: 95,03%, 94,85%, среднее значение 94,94%, стандартное отклонение 0,09%. Результата пересчета по калибровочной зависимости - 89,32% масс. элементарного цинка в общей массе покрытия.

Способ определения фактического содержания элементарного цинка в % масс. в высоконаполненных эпоксидных антикоррозионных покрытиях методом рентгенофлуоресцентного анализа с использованием в качестве калибровочных образцов покрытий состава, максимально приближенного к составу промышленных покрытий.