Рассасывающиеся монофиламентные волокна на основе сополимера п-диоксанона и гликолида, обладающие сохранением прочности в среднесрочной перспективе после имплантации

Иллюстрации

Показать всеГруппа изобретений относится к области медицины, а именно к рассасывающейся монофиламентной шовной нити, способу ее получения и хирургическому полотну на ее основе. Указанная шовная нить содержит сополимер п-диоксанона и гликолида, в котором мольный процент полимеризованного п-диоксанона составляет 90-94, а мольный процент полимеризованного гликолида составляет 6-10, при этом сополимер имеет характеристическую вязкость (IV) 1,8-2,4 дл/г и получен с использованием моно- и двухфункционального инициаторов полимеризации при их мольном отношении 40/60-60/40. Предложенная нить характеризуется пределом прочности при прямом растяжении, по меньшей мере, 552 МПа, модулем Юнга менее 1379 МПа и сохранением прочности при разрыве, по меньшей мере, 50% через 3 недели после имплантации и, по меньшей мере, 30% через 4 недели после имплантации. Группа изобретений обеспечивает получение хирургической шовной нити, обладающей профилем сохранения прочности при разрыве в среднесрочной перспективе. 6 н. и 43 з.п. ф-лы, 6 пр., 7 табл., 3 ил.

Реферат

Область техники, к которой относится изобретение

Область техники, к которой относится настоящее изобретение, представляет собой рассасывающиеся шовные нити, более конкретно рассасывающиеся монофиламентные хирургические шовные нити, полученные из рассасывающихся полимеров обладающих новыми свойствами, в том числе свойствами in vivo.

Предпосылки создания изобретения

Хирургические шовные нити и прикрепленные хирургические иглы хорошо известны из уровня техники для применения в ряде общепринятых хирургических процедур. Например, такие шовные нити могут применяться для аппроксимации ткани вблизи рассечений или разрывов в эпидермальных слоях и нижележащих фасциальных слоях, соединения концов кровеносных сосудов, прикрепления ткани к медицинским устройствам, таким как сердечные клапаны, восстановленным органам тела, восстановленной соединительной ткани и так далее. Общепринятые хирургические шовные нити могут быть получены из известных биологически совместимых материалов, в частности, синтетических и природных биологически совместимых полимерных материалов, которые могут быть нерассасывающимися или рассасывающимися. Примеры синтетических нерассасывающихся полимерных материалов, применимых для получения нерассасывающихся шовных нитей, включают в себя сложные полиэфиры, полиолефины, поливинилиденфториды и полиамиды. Примеры синтетических рассасывающихся полимерных материалов, применимых для получения рассасывающихся шовных нитей, включают в себя полимеры и сополимеры, полученные из лактонов, таких как лактиды, гликолид, п-диоксанон, ε-капролактон, и триметиленкарбоната. Термин «рассасывающийся» используется в качестве общего термина, который может также включать в себя следующие термины: биологически рассасывающийся, рассасываемый, биологически рассасываемый, разлагаемый или биологически разлагаемый.

Рассасывающиеся шовные нити являются предпочтительными для хирургов с целью применения в большинстве хирургических процедур за счет нескольких преимуществ и свойств, которыми обладают такие шовные нити. Рассасывающиеся шовные нити должны обладать способностью обеспечения необходимого предела прочности при растяжении in vivo в течение достаточного периода времени для обеспечения эффективного заживления тканей. Заживление раны зависит от природы конкретной ткани, а также характеристик заживления у отдельного лица, подвергающегося хирургической процедуре. Например, слабо васкуляризированная ткань, вероятно, заживает медленнее, чем сильно васкуляризированная ткань; аналогичным образом пациенты с диабетом и пациенты пожилого возраста также склонны к более медленному заживлению. Таким образом, существуют возможности для обеспечения материалов для шовной нити, которые могут соответствовать характеристикам заживления различных ран. Любой имплантат, такой как шовная нить, выступает в качестве инородного тела по отношению к иммунной системе пациента. При рассасывании рассасывающейся шовной нити полимерный материал, содержащий шовную нить, удаляется из организма, таким образом, обеспечивая, как полагают, улучшенный исход пациента. Исход может быть улучшен по многим причинам, включая уменьшение послеоперационной боли, снижение риска продолжительных инфекций и улучшение удобства пациента. Дополнительно, известно, что имплантируемые медицинские устройства, в том числе шовные нити, могут обеспечивать площадку для прикрепления бактерий и последующего образования бактериальных биопленок. Рассасывание и элиминация рассасывающихся шовных нитей может приводить к значительному снижению инфекций и сниженному образованию биопленок в области раны.

Рассасывающиеся шовные нити могут быть получены в виде монофиламентных шовных нитей или в виде плетеных мультифиламентных шовных нитей. Монофиламентные шовные нити представляют особы интерес за счет нескольких преимущественных свойств, включающих меньшее потенцирование инфекции, улучшенное скольжение узла, меньшее сопротивление перемещению ткани и в целом меньшие тканевые реакции, приходящиеся на меньшую общую площадь поверхности. Мультифиламентные шовные нити также объединяют преимущества, включающие гибкость или характеристики безопасности для рук и узла. Мультифиламентные шовные нити могут обладать недостатками в некоторых аспектах их применения. Один определенный выявленный недостаток плетеной мультифиламентной шовной нити заключается в склонности к впитыванию жидкостей по всей длине шовной нити. Как полагают некоторые, это связано с присутствием промежутков между плетеными филаментами, которые образуют путь для жидкости. Данный путь для жидкости может позволить бактериям легко перемещаться с помощью жидкостей по всей длине шовной нити, поскольку жидкости впитываются по данному пути для жидкости с возможностью перемещения инфекции по всей длине имплантированной шовной нити в области восстановления тканей. Другой недостаток заключается в том, что мультифиламентные шовные нити должны быть сплетены из волокон с меньшим диаметром, что добавляет еще одну технологическую стадию.

Следует понимать, что если рассасывающийся полимер может быть преобразован в полноценную мультифиламентную шовную нить, то он необязательно может быть преобразован в полноценную монофиламентную шовную нить. Монофиламентные шовные нити должны быть выполнены на основе полимеров, которые проявляют свойственную им мягкость; Данная характеристика часто отражается в низкой температуре стеклования (Tg). Таким образом, весьма полноценная мультифиламентная шовная нить на основе сополимера 10/90 (L-)-лактида и гликолида в целом не даст полноценную монофиламентную шовную нить, поскольку данный сополимер имеет температуру стеклования выше комнатной температуры, что делает монофиламентные волокна с любым значительным диаметром довольно жесткими.

В другом важном аспекте рассасывающегося полимера, если он преобразован в монофиламентную шовную нить, необходимо чтобы он имел стабильные размеры. Таким образом, по мере того как молекулярная ориентация полимера повышается при обработке волокна с повышением прочности, повышается движущая сила к усадке и деформации. Это является особенно проблематичным для полимеров с низкой температурой стеклования, применяемых для получения монофиламентных шовных нитей. Стабильность размеров шовной нити обеспечивается за счет быстрой кристаллизации полимера в ходе образования волокна. Соответственно, высокоориентированный полимер из прочной монофиламентной шовной нити препятствует усадке или деформации за счет присутствия данной структурной характеристики - достаточной кристалличности.

Рассасывающиеся шовные нити разработаны с достижением требуемых физических характеристик для обеспечения необходимого и эффективного характера in vivo. А именно, шовные нити должны иметь соответствующий предел прочности при растяжении в течение требуемого периода заживления; это, как правило, характеризуется сохранением прочности на разрыв. Несмотря на преимущества рассасывающихся шовных нитей, которые становятся все более признанными и приемлемыми, существует необходимость в шовных нитях, характеризующихся различными профилями сохранения прочности на разрыв, которые соответствуют различным требованиям в отношении тканей, предусмотренным в ряде хирургических процедур. С целью достижения необходимых конструктивных свойств необходимо получение рассасывающихся полимеров и способы получения, с помощью которых будут обеспечиваться рассасывающиеся шовные нити с требуемыми свойствами.

Сохранение механических свойств после имплантации часто является очень важной и решающей характеристикой рассасывающегося медицинского устройства. Устройство должно сохранять механическую целостность до заживления тканей в достаточной мере. В некоторых тканях тела заживление происходит медленнее, требуя более длительного сохранения механической целостности. Как упоминалось ранее, это часто связано с тканями, имеющими слабую васкуляризацию. Аналогичным образом, существуют другие ситуации, при которых конкретный пациент может иметь предрасположенность к медленному заживлению, например, если он болен диабетом. Однако существует множество ситуаций, при которых происходит быстрое заживление и которые требуют применения быстро рассасывающихся медицинских устройств, таких как шовные нити; это часто связано с отличной васкуляризацией. Примеры случаев, когда можно использовать такие быстро рассасывающиеся шовные нити, включают в себя, без ограничения, определенные операции в детской хирургии, стоматологические операции, восстановление брюшины после эпизиотомии и ушивание неглубокой раны.

Когда происходит быстрое заживление, профиль сохранения механических свойств медицинского устройства может отражать более быструю потерю свойств. Сопутствующей этому характеристикой является скорость рассасывания (биоабсорбции или резорбции), то есть время, необходимое для исчезновения медицинского устройства из послеоперационной раны.

С целью получения улучшенных рассасывающихся шовных нитей в уровне техники были раскрыты рассасывающиеся полимеры для применения в рассасывающихся шовных нитях и способы получения для таких шовных нитей.

Bezwada, et al. в U.S. 4653497 описывают кристаллические сополимеры п-диоксанона и гликолида и хирургических устройств из них.

Проблему низких скоростей кристаллизации в гликолид-содержащих сополимерах решали в U.S. 6794 484 и U.S. 6831149. В этих патентах раскрывают применение конкретных отношений моно- к двухфункциональным инициаторам для получения сополимеров, которые будут характеризоваться значительно более высокими скоростями образования центров кристаллизации по сравнению с сополимерами, полученным либо лишь из монофункциональных, либо двухфункциональных инициаторов. Среди других композиций на основе гликолид-содержащего сополимера описывали сополимер 92/8 п-диоксанона и гликолида (PDO/Gly), полученный из додеканола и диэтиленгликоля при молярном отношении 50:50. Раскрывали медицинские устройства, включающие шовные нити, полученные из таких сополимеров.

В U.S. 8262963 раскрывают способ получения рассасывающихся филаментов из сополимеров гликолида и алкиленкарбоната, такого как триметиленкарбонат.

В пуб. США № U.S. 2007/0035061 раскрывают способ получения рассасывающихся микротрубок из биологически рассасывающихся полимеров и сополимеров.

Несмотря на то, что существующие рассасывающиеся шовные нити являются достаточными для их применения в некоторых хирургических процедурах, в уровне техники существует необходимость в новых хирургических шовных нитях, обладающих улучшенными свойствами, в частности, рассасывающихся монофиламентных шовных нитях, которые обеспечивают высокий предел прочности при растяжении при более низком модуле упругости Юнга, сохранение прочности при разрыве (BSR), подходящий для хирургических применений в среднесрочной перспективе, превосходное скольжение узла и безопасный характер узла, при этом все еще обладающих хорошими свойствами пластичности/технологическими свойствами.

Теперь будет рассмотрена необходимость в уровне техники в новых рассасывающихся монофиламентных шовных нитях, проявляющих сохранение прочности на разрыв (BSR), подходящих для хирургических применений в среднесрочной перспективе. Существуют монофиламентные шовные нити, примером которых является шовная нить MONOCRYL™, которая является коммерчески доступной от Ethicon, Inc. (Сомервилл, Нью-Джерси), которые теряют свою прочность за довольно короткий промежуток времени, примерно три недели. Существует множество реконструктивных хирургических вмешательств, которые заживают в пределах данных временных рамок, и при этом они представляют собой весьма применимый класс продуктов. Однако для ткани, для которой требуется очень длительный период заживления, должна быть предусмотрена поддержка продолжительного заживления раны. Для необходимости очень длительной фиксации существует коммерчески доступная монофиламентная шовная нить на основе гомополимера п-диоксанона PDS II™ (Ethicon, Inc., Сомервилл, Нью-Джерси). Данный продукт теряет свой предел прочности при растяжении в течение от приблизительно 14 до 16 недель после имплантации для размеров шовной нити от 4/0 до 2/0. Сегодня не существует монофиламентной шовной нити, обладающей профилем BSR в среднесрочной перспективе, при котором вся прочность терялась в течение от приблизительно 4 недель до приблизительно 10 недель после имплантации. Необходимы новые шовные нити, обладающие такими свойствами, для удовлетворения этих потребностей.

Также существует потребность в новых способах получения таких новых монофиламентных шовных нитей. Такие шовные нити могут быть применимы как в существующих хирургических процедурах, при которых применяют рассасывающиеся шовные нити, а также могут быть показаны для других хирургических процедур и у пациентов, где общепринятые рассасывающиеся шовные нити не так полезны. Такие хирургические ситуации включают в себя ткани с замедленным заживлением, пациентов с иммунодефицитом, пациентов с диабетом и пожилых пациентов.

Сущность изобретения

Соответственно, раскрывают новые рассасывающиеся монофиламентные шовные нити. Шовные нити характеризуются пределом прочности при прямом растяжении по меньшей мере 552 МПа (80 тыс. фунтов на кв. дюйм), модулем упругости Юнга менее чем 1379 МПа (200 тыс. фунтов на кв. дюйм) и профилем сохранения прочности при разрыве (BSR) по меньшей мере 50% через три недели после имплантации и по меньшей мере 30% через четыре недели после имплантации. Шовные нити изготавливают из сополимера п-диоксанона и гликолида. Мольный процент полимеризованного п-диоксанона в сополимере составляет от приблизительно 90 мольных процентов до приблизительно 94 мольных процентов, и мольный процент полимеризованного гликолида в сополимере составляет от приблизительно 6 мольных процентов до приблизительно 10 мольных процентов. Сополимер изготавливают с использованием смеси монофункционального инициатора и двухфункционального инициатора при мольном отношении монофункционального к двухфункциональному инициатору от приблизительно 40/60 до приблизительно 60/40.

Другой аспект настоящего изобретения представляет собой новый способ получения новых рассасывающихся монофиламентных шовных нитей, обладающих улучшенными свойствами, где способ включает стадии:

a) обеспечение рассасывающегося сополимера, причем сополимер содержит сополимер п-диоксанона и гликолида, где мольный процент полимеризованного п-диоксанона составляет от 90 до 94, мольный процент полимеризованного гликолида составляет от 6 до 10, при этом сополимер получен с использованием монофункционального инициатора полимеризации и двухфункционального инициатора полимеризации при мольном отношении монофункционального инициатора к двухфункциональному инициатору от 40/60 до 60/40;

b) плавление сополимера в экструдере, содержащем фильеру, и осуществление экструзии сополимера в виде монофиламентного волокна при температурах экструдера и фильеры в диапазоне от 100°C до 130°C;

c) поддержание воздушного зазора между фильерой и поверхностью воды водяной бани, установленного от 0,64 см до 10 см (от ¼ʺ до 4ʺ);

d) направление волокна через водяную баню с температурой от 5°C до 30°C;

e) перемещение волокна на первый комплект прядильных дисков;

f) перемещение волокна на второй комплект прядильных дисков;

g) перемещение волокна в нагретую печь, с температурой от 100°C до 120°C;

h) перемещение частично вытянутого волокна на третий комплект прядильных дисков;

i) перемещение полностью вытянутого волокна во вторую нагретую печь с температурой от 100°C до 120°C;

j) перемещение полностью вытянутого волокна на четвертый комплект прядильных дисков;

k) сбор волокна;

l) отжиг волокна; и

m) обеспечение релаксации волокна от 5% до 10%,

где указанная шовная нить имеет предел прочности при прямом растяжении, по меньшей мере, 552 МПа (80 тыс. фунтов на кв. дюйм), модуль Юнга менее чем 1379 МПа (200 тыс. фунтов на кв. дюйм) и сохранение прочности при разрыве (BSR), по меньшей мере, 50% через 3 недели после имплантации и, по меньшей мере, 30% через 4 недели после имплантации.

При осуществлении указанного нового способа второй комплект прядильных дисков может быть нагрет до температуры от 40°C до 80°C.

Еще один аспект настоящего изобретения представляет собой новую рассасывающуюся монофиламентную шовную нить, полученную с помощью нового способа в соответствии с настоящим изобретением, где способ включает стадии:

a) обеспечение рассасывающегося биологически разлагаемого сополимера, причем сополимер содержит сополимер п-диоксанона и гликолида, где мольный процент полимеризованного п-диоксанона составляет от 90 до 94, мольный процент полимеризованного гликолида составляет от 6 до 10, при этом сополимер получен с использованием монофункционального инициатора полимеризации и двухфункционального инициатора полимеризации при мольном отношении монофункционального инициатора к двухфункциональному инициатору от 40/60 до 60/40;

b) плавление сополимера в экструдере, содержащем фильеру, и осуществление экструзии сополимера в виде монофиламентного волокна при температурах экструдера и фильеры в диапазоне от 100°C до 130°C;

c) поддержание воздушного зазора между фильерой и поверхностью воды водяной бани, установленного от 0,64 см до 10 см (от ¼ʺ до 4ʺ);

d) направление волокна через водяную баню с температурой от 5°C до 30°C;

e) перемещение волокна на первый комплект прядильных дисков;

f) перемещение волокна на второй комплект прядильных дисков;

g) перемещение волокна в нагретую печь с температурой от 100°C до 120°C;

h) перемещение частично вытянутого волокна на третий комплект прядильных дисков;

i) перемещение полностью вытянутого волокна во вторую нагретую печь с температурой от 100°C до 120°C;

j) перемещение полностью вытянутого волокна на четвертый комплект прядильных дисков;

k) сбор волокна;

l) отжиг волокна; и

m) обеспечение релаксации волокна от 5% до 10%,

где указанная шовная нить имеет предел прочности при прямом растяжении, по меньшей мере, 552 МПа (80 тыс. фунтов на кв. дюйм), модуль Юнга менее чем 1379 МПа (200 тыс. фунтов на кв. дюйм) и сохранение прочности при разрыве (BSR), по меньшей мере, 50% через 3 недели после имплантации и, по меньшей мере, 30% через 4 недели после имплантации.

Данные и другие аспекты и преимущества в соответствии с настоящим изобретением станут более понятными после изучения следующего описания и прилагаемых графических материалов.

Краткое описание графических материалов

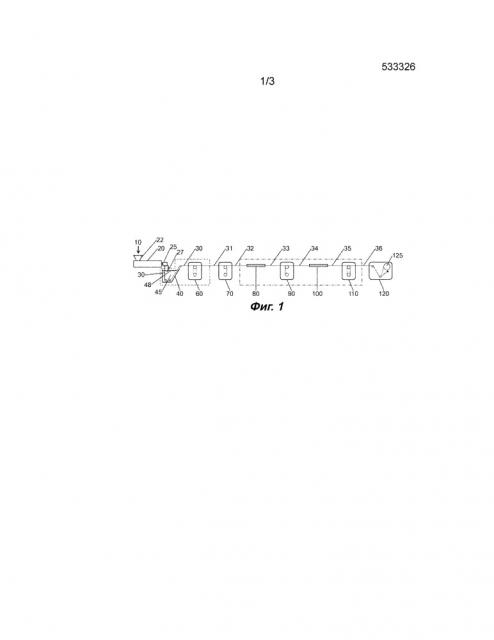

ФИГ. 1 представляет собой блок-схему нового способа в соответствии с настоящим изобретением, применимого для получения новых монофиламентных шовных нитей в соответствии с настоящим изобретением.

На ФИГ. 2 проиллюстрирован способ из уровня техники. Экструзия описывается как двухступенчатый процесс с дополнительным элементом(-ами) перед стадией вытягивания (первой стадией) для улучшения уровня кристаллизации экструдата перед вытягиванием.

ФИГ. 3 представляет собой график данных сохранения прочности на разрыв (BSR) in vitro в фунтах как функция от времени (37°C/pH=7,4) для монофиламентов в соответствии с настоящим изобретением и сравнительных монофиламентов на основе 92/8 PDO/Gly.

Подробное описание изобретения

Для рассасывающихся полимеров, применимых при практическом осуществлении настоящего изобретения, предусмотрена быстрая кристаллизация, низкая температура стеклования (ниже 20°C) сополимеров п-диоксанона и гликолида при молярном отношении от приблизительно 90/10 до приблизительно 94/6. Особенно предпочтительно применение сополимеров полученных с применением нескольких инициаторов, раскрытых в патентах США № 6794484 и 6831149, которые включены посредством ссылки. Рассасывающиеся сополимеры, применимые при практическом осуществлении настоящего изобретения, будут иметь характеристическую вязкость (IV), как правило, в диапазоне от приблизительно 1,2 дл/г до приблизительно 2,4 дл/г, и предпочтительно от приблизительно от 1,4 дл/г до приблизительно 2,2 дл/г, наиболее предпочтительно от 1,8 дл/г до приблизительно 2,0 дл/г. Следует понимать, что термины «монофиламентная шовная нить» и «монофиламентное волокно» применяют в данном документе взаимозаменяемо. Рассасывающиеся монофиламентные волокна в соответствии с настоящим изобретением, как правило, будут иметь характеристическую вязкость (IV) немного ниже, чем сополимер, из которого они получены, находящуюся в диапазоне, как правило, от приблизительно 1,0 дл/г до приблизительно 2,2 дл/г, предпочтительно от приблизительно 1,3 дл/г до приблизительно 2,1 дл/г, наиболее предпочтительно от 1,7 дл/г до приблизительно 2,0 дл/г. Сополимеры, применимые в новых шовных нитях в соответствии с настоящим изобретением, как правило, будут содержать от приблизительно 90 мол. % до приблизительно 94 мол. % полимеризованного п-диоксанона, предпочтительно приблизительно 92 мол. %. Сополимеры, применимые в новых шовных нитях в соответствии с настоящим изобретением, как правило, будут содержать от приблизительно 6 мол. % до приблизительно 10 мол. % полимеризованного гликолида, предпочтительно приблизительно 8 мол. %. Особенно предпочтительно применение блок-сополимера 92/8 п-диоксанона/гликолида (PDO/Gly).

Сополимеры PDO/Gly, применимые в шовных нитях настоящего изобретения, будут обеспечивать монофиламентные шовные нити, имеющие предел прочности при прямом растяжении, по меньшей мере, приблизительно 552 МПа (80 тыс. фунтов на кв. дюйм), модуль упругости Юнга менее чем приблизительно 1379 МПа (200 тыс. фунтов на кв. дюйм), сохранение прочности при разрыве, по меньшей мере, на приблизительно 50% через 3 недели после имплантации и, по меньшей мере, на приблизительно 30% через 4 недели после имплантации.

Сополимеры, применимые для получения новых рассасывающихся шовных нитей в соответствии с настоящим изобретением могут быть получены следующим образом. Блок-сополимеры п-диоксанона и гликолида могут быть получены посредством полимеризации с раскрытием кольца в традиционном корпусе реактора, оснащенном подходящим перемешивающим устройством, с применением катализатора (например, октоата олова) при мольном отношении мономера-к-катализатору приблизительно 30000:1, с использованием мольных отношений 50:50 монофункционального инициатора, например, додеканола (DD), 1-гексанола, 1-гептанола, к двухфункциональному инициатору, например, диэтиленгликолю (DEG), триэтиленгликолю, 1,6-гександиолу, 1,4-бутандиолу, 1,5-пентандиолу. Величина отношения мономера-к-общему количеству инициатора определяет конечную молекулярную массу сополимера, при этом для цели настоящего изобретения сополимеры 92/8 PDO/Gly изготавливали при отношении мономера-к-общему количеству инициатора от приблизительно 800:1 до приблизительно 900:1. Следует понимать, что изменение уровня катализатора и отношения мономера-к-общему количеству инициатора может быть выполнено без отклонения от сущности и объема настоящего изобретения.

Способ полимеризации, который может применяться при получении сополимеров PDO/Gly, применимых в новых монофиламентных рассасывающихся шовных нитях в соответствии с настоящим изобретением, представляет собой двухстадийную полимеризацию, предусматривающую первую стадию гомополимеризации с применением 100% п-диоксанона и вторую стадию блок-сополимеризации с добавленной мономерной композицией на основе 100 мол. % гликолида. Первую стадию гомополимеризации, как правило, проводят при температурах от приблизительно 100°C до приблизительно 120°C в течение приблизительно 4-6 часов. Вторую стадию сополимеризации, как правило, проводят при приблизительно 130°C-150°C в течение дополнительных 1-2 часов. После второй стадии непрореагировавшие мономеры п-диоксанона и гликолида (как правило, от 10% до 20%) могут быть удалены с помощью процедуры вакуумной сушки. Общий конечный состав высушенных образцов, как определено с помощью 1H ЯМР-анализа, предусматривает сополимер из приблизительно 92 мол. % полимеризованного п-диоксанона и приблизительно 8 мол. % полимеризованного гликолида. С целью достижения данного необходимого химического состава исходная загрузка мономера будет немного больше по мономеру п-диоксанона: приблизительно 94 мол. % PDO и приблизительно 6 мол. % гликолида.

Новые рассасывающиеся монофиламентные шовные нити по настоящему изобретению могут иметь степень кристалличности, по меньшей мере, 35%.

В качестве альтернативы, выгруженная смола, полученная и описанная выше, может быть помещена в печь с продувкой азотом и нагрета в твердом состоянии в течение от приблизительно 48 часов до приблизительно 80 часов при температурах примерно 80°C. Данную стадию могут проводить с целью дополнительного повышения конверсии мономера или/и повышения молекулярной массы смолы. После обработки посредством полимеризации в твердом состоянии смола может быть обработана с применением идентичных процедур, описанных для смолы, полученной сразу из реактора.

Новый способ образования волокна в соответствии с настоящим изобретением в виде диаграммы проиллюстрирован на блок-схеме ФИГ. 1. Рассасывающуюся полимерную композицию 10, применимую для получения новых шовных нитей в соответствии с настоящим изобретением, подают в питатель 22 с продувкой азотом экструдера 20. Полимер 10 затем нагревают, плавят и обрабатывают с помощью экструдера 20 так, что он переходит в текучее состояние. Расплавленный полимер 10 затем выгружают через выходное отверстие 25 экструдера 20 в форме экструдата 30 в виде монофиламентного волокна.

Экструдат 30 в виде волокна вводят в баню 40 для охлаждения, содержащую охлажденную воду 45; Несмотря на то, что в бане для охлаждения может использоваться широкий диапазон температур, температура 20°C является особенно предпочтительной. «Воздушный зазор» 27, который находится на расстоянии между нижней частью выходного отверстия 25 экструдера и поверхностью 48 воды в бане 40 для охлаждения, будет, как правило, находиться в диапазоне от приблизительно 0,64 сантиметра до приблизительно 10,2 сантиметров (от приблизительно 0,25 дюйма до приблизительно 4,0 дюймов). Воздушный зазор может составлять от 3,8 до 10 см (от 1,5ʺ до 4ʺ), воздушный зазор от приблизительно 2,5 см до приблизительно 7,6 см (от приблизительно 1ʺ до приблизительно 3ʺ) является особенно предпочтительным. Экструдат 30 в виде волокна располагают в водной среде 45 в бане 40 для охлаждения в течение достаточного периода времени для эффективного достижения требуемой полимерной структуры, в частности, образования центров кристаллизации, полимерных цепей экструдата 30 в виде волокна. Время пребывания экструдата 30 в виде волокна в водной среде 45 в бане 40 для охлаждения регулируют по линейной скорости экструдата 30 в виде волокна и длине пути экструдата 30 в виде волокна в водной среде 45. Время пребывания экструдата 30 в виде волокна в водной среде 45 в бане 40 для охлаждения, как правило, составляет от приблизительно 1 секунды до нескольких минут (например, приблизительно 3 минуты), более типично от приблизительно 30 секунд до нескольких минут. Степень кристалличности волокна 30 после выхода из бани 40 для охлаждения должна быть довольно низкой, то есть достаточно низкой, для обеспечения максимальной степени вытягивания, по меньшей мере, 7,5 в ходе последующих стадий вытягивания. Если степень кристалличности волокна 30, выходящего из бани 40, слишком высокая, то волокно рвется при попытке достижения более высокой степени вытягивания, что ограничивает молекулярную ориентацию и таким образом предел прочности при растяжении волокна. Экструдат 30 в виде волокна затем перемещают на вальцы прядильного диска 60 и затем на вальцы прядильного диска 70; относительная линейная скорость вальцов прядильного диска 70 по отношению к таковой для прядильного диска 60 больше или равна приблизительно 5,5. Волокно 31, подвергающееся вытягиванию между прядильным диском 60 и прядильным диском 70, таким образом, вытягивают до степени больше или равной приблизительно 5,5. Прядильные диски 60 и 70 необязательно могут быть нагреты (например, от приблизительно 30°C до 90°C) для обеспечения более мягкого вытягивания. Необязательно филамент подвергают дополнительным технологическим стадиям с целью облегчения вытягивания волокна для повышения процентного выражения кристалличности и обеспечения стабильности размеров. Как показано на ФИГ. 1, филамент 32 затем перемещают в необязательную первую канальную сушильную печь 80, где его нагревают до достаточно эффективной температуры (от приблизительно 100°C до 130°C) в течение достаточно эффективного времени пребывания с целью достижения достаточного роста кристаллов в волокне 33. Время пребывания в канальной сушильной печи 80 регулируют по линейной скорости волокна 32/33 и длине пути волокна в канальной сушильной печи 80. Волокно 32, направляемое на вальцы прядильного диска 70, в дополнение к необязательному подверганию тепловой обработке в канальной сушильной печи 80 может также подвергаться дополнительному вытягиванию посредством использования прядильного диска 90. Степень вытягивания между прядильным диском 90 и прядильным диском 60, как правило, будет составлять приблизительно 7,5 или больше. Необязательно вальцы прядильного диска 90 могут быть нагреты (от приблизительно 30°C до 90°C) для обеспечения более легкого вытягивания. Филамент 34, выходящий с вальцов необязательного прядильного диска 90, затем перемещают во вторую канальную сушильную печь 100, снова нагревают до достаточно эффективной температуры (от приблизительно 100 до 130°C) в течение достаточно эффективного времени пребывания с целью достижения оптимальной полимерной структуры, что приводит в результате к вытянутому волокну 35. Волокно 34, направляемое на вальцы прядильного диска 90, в дополнение к необязательному подверганию тепловой обработке в канальной сушильной печи 100 может также подвергаться дополнительному вытягиванию или релаксации посредством использования прядильного диска 110, что снова приводит в результате к вытянутому волокну 35. Степень вытягивания между прядильным диском 90 и прядильным диском 110, как правило, будет составлять от приблизительно 0,8 до приблизительно 1,2. Полученный в результате филамент 36 затем перемещают на намоточное устройство 120, где филамент собирают на вальце 125. Филамент 36, собранный на вальце 125, можно хранить в азотной или вакуумной камере до последующего применения.

С целью выдерживания полимерной структуры с еще большим повышением стабильности размеров и возможного снижения уровня остаточного мономера филаменты или части филамента на вальце 125 необязательно могут помещать в стойку для отжига и вставлять в нагретую печь, оснащенную продувкой азотом, для дополнительной стадии отжига при достаточно эффективной температуре отжига. Температура отжига для волокон в соответствии с настоящим изобретением может находиться в диапазоне от приблизительно 60°C до приблизительно 95°C в течение достаточно эффективного времени, например, в течение времени пребывания приблизительно шесть часов. Предпочтительно необходима определенная степень релаксации волокна (5%-10%) для снижения модуля упругости Юнга волокна с целью дополнительного улучшения пластичности и способности к обработке полученной в результате шовной нити. С другой стороны исходное напряжение растянутого волокна можно регулировать с целью предупреждения потери молекулярной ориентации (0% релаксации).

Авторы настоящего изобретения обнаружили, что промежуток времени между стадией ориентации волокна и стадией отжига волокна может быть важным при достижении низкого модуля упругости Юнга в конечном продукте. Было отмечено, что проведение стадии отжига не позднее приблизительно 48 часов после стадии ориентации приводит в результате к более мягкому волокну (более низкому модулю упругости Юнга), что волокно хорошо отжигается после данного временного интервала. В качестве примера, монофиламентное волокно в соответствии с настоящим изобретением с размером 2/0 проявляет модуль упругости Юнга 1034 МПа (150000 фунтов на кв. дюйм) перед отжигом. Если ориентированное волокно отжигали в стойке [при 85°C в течение 6 часов с применением 5% релаксации] после продолжительного времени хранения (9 месяцев при комнатной температуре под вакуумом), модуль упругости отожженного волокна повышается до приблизительно 1724 МПа (250000 фунтов на кв. дюйм). Если ориентированное волокно отжигали в стойке при тех же условиях отжига, но не позднее приблизительно 48 часов после стадии ориентации, модуль упругости Юнга, наблюдаемый для отожженного волокна, составлял менее чем 1034 МПа (150000 фунтов на кв. дюйм), и волокно ощущалось более мягким, что представляет собой преимущественный результат. Отожженное волокно может иметь степень кристалличности, составляющую, по меньшей мере, 35%.

Для сравнения с новым способом в соответствии с настоящим изобретением последовательность технологических операций способа, описанного патенте с номером US 4653497 из предшествующего уровня техники, проиллюстрирована в виде диаграммы на ФИГ. 2. Она предусматривает дополнительную нагретую воздушную камеру, расположенную сразу после водяной бани, которая обеспечивает большую кристалличность в экструдате перед первой стадией вытягивания. Если кристалличность волокна перед вытягиванием слишком низкая, это приводит к волокну, которое не может выдержать большую нагрузку для эффективного вытягивания и дополнительной кристаллизации, или провисанию на волоконной линии, или прямому разрыву. Также возможна усадка в значительной степени на более поздних стадиях способа с потерей его молекулярной ориентация и, следовательно, его предела прочности при растяжении. Способ из предшествующего уровня техники, описанный на ФИГ.2, содержит вторую стадию повторного вытягивания и релаксации для достижения необходимых конечных свойств вытянутого волокна. Перед второй стадией повторного вытягивания/релаксации волокно со стадии 1 помещали в вакуумную камеру на 16 часов. Напортив, последовательность технологических операций для способа получения сополимеров в соответствии с настоящим изобретением исключает данную вторую стадию вытягивания/релаксации.

Технологическое оборудование, которое может применяться в способах в соответствии с настоящим изобретением, будет представлять собой обычное оборудование, которое является коммерчески полностью доступным. Пример экструдера, который может применяться при практическом осуществлении настоящего изобретения, представляет собой экструдер Davis-Standard, модель № 22450, доступный от Davis-Standard, Сидар Гров, Нью-Джерси, США. Пример прядильных дисков, применимый при практическом осуществлении настоящего изобретения, представляет собой прядильный диск J J Jenkins, модель № 9397, доступный от J J Jenkins, Inc., Мэтьюз, Северная Каролина, США. Пример канальной сушильной печи, применимый при практическом осуществлении настоящего изобретения, представляет собой печь J J Jenkins, модель № 74DM1115-3, доступную от J J Jenkins, Inc., Мэтьюз, Северная Каролина, США. Пример намоточного устройства, применимый при практическом осуществлении настоящего изобретения, представляет собой намоточное устройство Georg Sahm, модель № 283 E, полученное Georg Sahm GmbH, Эшвеге, Германия.

Монофиламентные шовные нити в соответствии с настоящим изобретением могут содержать при необходимости медицинские приемлемые вещества. Медицинские приемлемые вещества могут быть включены в шовные нити или на них различными традиционными способами, включающими составление смеси, нанесение покрытия, распыление, погружение, разбрызгивание и подобные. Хирургу монофиламентные шовные нити в соответствии с настоящим изобретением могут быть предоставлены в различной длине. Предпочтительно традиционные хирургические иглы прикрепляют с одного конца или с обоих концов шовных нитей (то есть с одного плеча или с двух плеч), несмотр