Способ радиальной ковки короткомерных заготовок

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при радиальной ковке короткомерных заготовок. Заготовку одним концом, выполненным с охватывающей конической поверхностью, соединяют с одним концом удлинителя, имеющим охватываемую коническую поверхность. Заготовку подают к бойкам удлинителем и производят ее деформирование до получения готового профиля бойками при их возвратно-поступательном перемещении. При этом перед соединением удлинителя с заготовкой последнюю нагревают. После соединения заготовку с удлинителем выдерживают для передачи тепла от заготовки к удлинителю с обеспечением натяга между их коническими поверхностями. В результате обеспечивается надежное соединение короткомерной заготовки с удлинителем, что гарантирует стабильность процесса радиальной ковки. 4 ил., 1 пр.

Реферат

Изобретение относится к обработке металлов давлением, а именно к способам радиальной ковки короткомерных заготовок.

Известны способы радиальной ковки [см., например, книгу: Ковка на радиально-обжимных машинах / В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др.- М.: Машиностроение, 1990. - с. 33], при которых обжатие заготовки бойками осуществляется при удержании заготовки вдоль оси ковки и ее подаче к бойкам сначала одним манипулятором, далее двумя манипуляторами, а затем вторым манипулятором. Однако при таком способе радиальной ковки невозможна ковка короткомерных заготовок, длина которых меньше допустимой по условиям эксплуатации радиально-ковочных машин.

Известен способ обработки металлов давлением путем пилигримовой прокатки короткомерных заготовок из технологических отходов в виде пильгерголовок [Заготовка для пилигримовой прокатки труб, АС СССР №797811, опубл. 23.01.1981 г. Бюл. №3]. При этом способе для обеспечения возможности получения годных профилей торцы технологических отходов в виде пильгерголовок соединяют друг с другом сваркой, а затем подают на трубопрокатную установку с пиллигримовыми станами, где прокатывают в трубу постоянного по длине сечения.

Недостатком такого способа переработки короткомерных заготовок в годные профили является сложность обеспечения сварки без образования грата, низкая пластичность сварных швов. Особенно ненадежно сварное соединение короткомерных заготовок при их обработке радиальной ковкой, где на заготовку постоянно действуют ударные нагрузки и вибрация.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является способ обработки металлов давлением [Заготовка для холодной прокатки труб, АС СССР №1227270, опубл. 30.04.1986 г. Бюл. №16], который может быть использован при обработке короткомерных заготовок. При этом способе перед обработкой давлением короткомерную заготовку, длина которой меньше допустимой по условиям эксплуатации технологического оборудования, соединяют с другой заготовкой, выполняющей роль удлинителя, путем ввода концов заготовок друг в друга. В местах соединения концы короткомерной заготовки и удлинителя выполняют коническими. При этом задний конец короткомерной заготовки выполняют с охватывающей конической поверхностью, а соединяемый с ним конец удлинителя выполняют с охватываемой конической поверхностью. Подача короткомерной заготовки к технологическому инструменту для обработки металлов давлением и удержание короткомерной заготовки вдоль технологической оси осуществляется с помощью удлинителя.

Относительно надежная связь короткомерной заготовки с удлинителем при применении такого соединения возможна только при действии на короткомерную заготовку продольного осевого усилия в сторону удлинителя.

Ненадежное соединение короткомерной заготовки и удлинителя приведет при деформации короткомерной заготовки к ее смещению с технологической оси, к провороту короткомерной заготовки относительно удлинителя, вырыву удлинителя из короткомерной заготовки. Все это является причиной нестабильного осуществления процесса деформации короткомерных заготовок, частых аварийных ситуаций, что снизит качество получаемых из короткомерных заготовок готовых профилей и уменьшит производительность.

Таким образом, основными недостатками принятого в качестве прототипа технического решения являются нестабильное осуществление технологического процесса, являющееся причиной низкого качества получаемых из короткомерных заготовок готовых профилей и ограниченной производительности.

Задачей изобретения является достижение стабильности процесса радиальной ковки короткомерных заготовок.

Поставленная задача достигается тем, что в заявляемом способе радиальной ковки короткомерных заготовок, включающем соединение охватывающей конической поверхности одного из концов короткомерной заготовки с охватываемой конической поверхностью одного из концов удлинителя, удержание короткомерной заготовки вдоль оси ковки, ее подачу к бойкам удлинителем и деформирование до получения готового профиля бойками при их возвратно-поступательном перемещении, согласно изобретению, перед соединением удлинителя с короткомерной заготовкой последнюю нагревают, а после соединения выдерживают для передачи тепла от короткомерной заготовки к удлинителю с обеспечением натяга между их коническими поверхностями.

Нагрев короткомерной заготовки перед соединением с удлинителем в связи с известным эффектом линейного и объемного теплового расширения материалов [Б.М. Яворский, А.А. Детлаф. Справочник по физике. М., Изд.-во «Наука», издание четвертое, переработанное. 1968. с. 270] позволяет увеличить поперечное сечение ее охватывающей конической поверхности. После соединения с охватываемой конической поверхностью «холодного» удлинителя произойдет передача тепла от нагретой короткомерной заготовки к удлинителю. Снижение температуры короткомерной заготовки приведет к уменьшению поперечного сечения ее охватывающей конической поверхности, а повышение температуры охватываемой конической поверхности удлинителя приведет увеличению ее поперечного сечения. Благодаря этому обеспечится прочное практически неразъемное соединение короткомерной заготовки с удлинителем.

Все это позволяет обеспечить точную подачу заготовки вдоль технологической оси, устранит проворот короткомерной заготовки относительно удлинителя и вырыв удлинителя из короткомерной заготовки.

Таким образом, применение предлагаемого технического решения позволяет достигнуть стабильности при осуществлении процесса радиальной ковки короткомерных заготовок.

Предложенный способ радиальной ковки короткомерных профилей проиллюстрирован на чертежах.

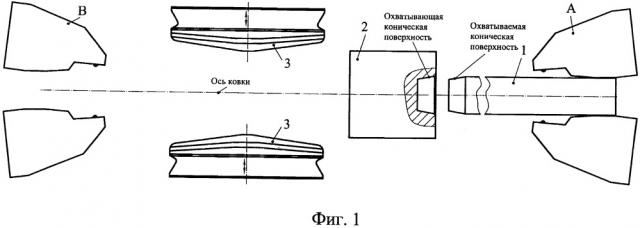

На фиг. 1 показан вид на бойки радиально-ковочной машины вдоль оси ковки при удержании «холодного» удлинителя манипулятором, перед соединением горячей короткомерной заготовки с удлинителем.

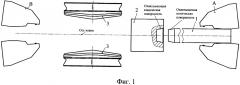

На фиг. 2 показан вид на бойки радиально-ковочной машины вдоль оси ковки при удержании удлинителя манипулятором после соединения горячей короткомерной заготовки с удлинителем и выдержки для передачи тепла от горячей короткомерной заготовки к удлинителю.

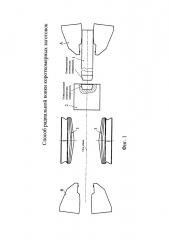

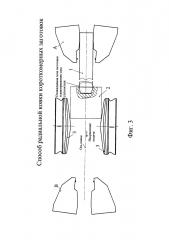

На фиг. 3 показан вид на бойки радиально-ковочной машины вдоль оси ковки при удержании удлинителя и короткомерной заготовки манипулятором перед началом ковки.

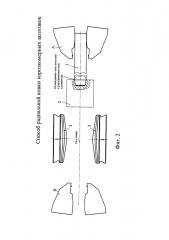

На фиг. 4 показан вид на бойки радиально-ковочной машины вдоль оси ковки при удержании удлинителя одним манипулятором и короткомерной заготовки другим манипулятором после окончания ковки с получением готового профиля.

Радиальная ковка осуществляется следующим образом (фиг. 1-4).

На ось ковки подается в холодном состоянии удлинитель 1 и зажимается губками манипулятора А (фиг. 1). На переднем конце удлинителя 1 предварительно выполняется коническая поверхность, которая называется охватываемой поверхностью. Далее на ось ковки поворотным устройством (на чертеже не показано) подается горячая короткомерная заготовка 2 с предварительно выполненной на заднем ее конце внутренней конической расточкой, называемой охватывающей поверхностью.

Манипулятором А удлинитель 1 подается вдоль оси ковки в сторону горячей короткомерной заготовки 2 (фиг. 2) так, что охватываемая коническая поверхность удлинителя 1 входит в охватывающую коническую поверхность горячей короткомерной заготовки 2. Указанные конические поверхности соприкасаются друг с другом, и происходит передача тепла от горячей короткомерной заготовки 2 к удлинителю 1. Температура короткомерной заготовки 2 (особенно в зоне охватывающей конической поверхности) уменьшается, а температура удлинителя 1 (особенно в зоне охватываемой конической поверхности) увеличивается. Благодаря известному эффекту линейного и объемного теплового расширения материалов поперечные сечения охватывающей конической поверхности короткомерной заготовки 2 уменьшатся, а поперечные сечения охватываемой конической поверхности удлинителя 1 увеличатся. За счет этого между короткомерной заготовкой 2 и удлинителем 1 образуется неразъемное соединение (посадка с натягом).

Далее короткомерная заготовка 2 с помощью удлинителя 1 и манипулятора А подается к бойкам 3 (фиг. 3) и осуществляется процесс радиальной ковки указанными бойками, совершающими возвратно-поступательное перемещение. Процесс радиальной ковки продолжается до получения требуемого готового профиля 4. При этом после увеличения длины короткомерной заготовки за счет уменьшения ее поперечного сечения в работу может вступать и манипулятор В (фиг. 4).

Таким образом, предложенный способ позволяет осуществлять радиальную ковку короткомерной заготовки за счет ее надежного соединения с удлинителем, обеспечивая точную подачу заготовки вдоль технологической оси, устранить проворот короткомерной заготовки относительно удлинителя и вырыв короткомерной заготовки из удлинителя. Этим гарантируется стабильность осуществления технологического процесса, обеспечивая качество получаемых из короткомерных заготовок готовых профилей и высокую производительность.

Рассмотрим реализацию предложенного способа радиальной ковки на радиально-ковочной машине (РКМ) модели SKK-14 фирмы GFM, работающей на одном из предприятий г. Челябинска, при осуществлении радиальной ковки короткомерной заготовки ∅140 мм и длиной 200 мм из нержавеющей стали 12X18H9. Минимальная длина исходной заготовки для ковки на РКМ модели SKK-14 согласно технической характеристике этой машины равна 500 мм. Для возможности ковки короткомерной заготовки изготовлен удлинитель ∅50 мм и длиной 350 мм из стали Ст. 3. На одном конце удлинителя на длине 27 мм выполнялась коническая поверхность в виде усеченного конуса с углом в вершине, равным 10 град. На одном торце короткомерной заготовки ∅140 мм на глубину 25 выполнялась внутренняя коническая расточка с углом в вершине конуса, равным 10 град. Диаметр расточки в плоскости торца короткомерной заготовки равен 48,75 мм. После нагрева объем короткомерной заготовки согласно [Б.М. Яворский, А.А. Детлаф. Справочник по физике. М., Изд.-во «Наука», издание четвертое, переработанное. 1968. с. 270] станет равным

В данной формуле:

V0 - объем короткомерной заготовки до нагрева;

αγ - средний коэффициент объемного теплового расширения материала короткомерной заготовки в данном интервале температур;

Δt - изменение температуры короткомерной заготовки.

Коэффициенты линейного расширения стали 12Х18Н9 приведены, например, по таблице [Коррозионно-стойкие стали и сплавы. Ульянин Е.А. Справочник. М., «Металлургия», 1980. с. 78].

Средний коэффициент объемного теплового расширения материала согласно [Б.М. Яворский, А.А. Детлаф. Справочник по физике. М., Изд.-во «Наука», издание четвертое, переработанное. 1968. с. 270] равен

С использованием приведенных зависимостей можно определить площадь сечения расточки в плоскости торца короткомерной заготовки после нагрева по формуле

где S0 - площадь сечения расточки в плоскости торца короткомерной заготовки до нагрева.

Диаметр расточки в плоскости торца короткомерной заготовки после нагрева равен

В результате расчета по формулам (3) и (4) при нагреве до температуры 1100°C диаметр расточки после нагрева будет примерно равен D≈49,8 мм.

После входа конической охватываемой поверхности удлинителя в коническую охватывающую поверхность горячей короткомерной заготовки, их соприкосновения, передачи тепла от горячей короткомерной заготовки к удлинителю и снижения температуры короткомерной заготовки до 1000°C диаметр расточки после нагрева будет примерно равен D≈49,7 мм. При этом за счет нагрева конической части удлинителя до примерно 150°C его диаметр увеличится примерно на 0,15 мм. Следовательно, суммарный натяг в коническом соединении короткомерной заготовки и удлинителя составит 0,25 мм, что обеспечит практически неразъемное соединение короткомерной заготовки с удлинителем.

Указанная короткомерная заготовка с помощью соединенного с ней удлинителя продеформирована, получен готовый круглый профиль ∅70 мм и длиной примерно 800 мм. Готовый профиль с помощью абразивно-отрезного станка отделен от удлинителя.

Технология с применением предложенного способа планируется к постоянному использованию на РКМ модели SKK-14.

Способ радиальной ковки короткомерных заготовок, включающий соединение охватывающей конической поверхности одного из концов короткомерной заготовки с охватываемой конической поверхностью одного из концов удлинителя, удержание короткомерной заготовки вдоль оси ковки, ее подачу к бойкам удлинителем и деформирование до получения готового профиля бойками при их возвратно-поступательном перемещении, отличающийся тем, что перед соединением удлинителя с короткомерной заготовкой последнюю нагревают, а после соединения выдерживают для передачи тепла от короткомерной заготовки к удлинителю с обеспечением натяга между их коническими поверхностями.