Устройство для определения упругих постоянных малопластичных металлов и сплавов при повышенной температуре

Иллюстрации

Показать всеИзобретение относится к исследованию прочностных свойств материалов оптическими средствами измерения путем приложения к ним сжимающих статических нагрузок. Устройство содержит основание с неподвижной плитой и подвижную плиту. На основании установлены лазер, расположенные по ходу его излучения светоделитель и зеркало, отраженные лучи от которых образуют эталонные плечи двуплечих интерферометров соответственно поперечных и продольных деформаций. В рабочем плече интерферометра поперечных деформаций расположена зеркальная боковая поверхность исследуемого образца прямоугольного сечения, а при использовании двух противоположных боковых поверхностей образца устройство снабжено тремя зеркалами, расположенными по ходу излучения в рабочем плече. Луч рабочего плеча интерферометра продольных деформаций направляется через зеркальную наклонную под углом 45 градусов поверхность неподвижной плиты на зеркальную поверхность подвижной плиты. С наружных сторон плит установлены электроды, подключенные к источнику постоянного тока. Между одной из плит и соответствующим электродом помещен слой полупроводника. Для стабильного прогрева слой полупроводника также помещают между второй плитой и вторым электродом. Образец устанавливают между плитами, задают предварительную нагрузку, пропускают постоянный электрический ток между электродами. После нагрева образца его деформируют, непрерывно регистрируют силу нагружения и температуру образца с помощью термопары. Счет переместившихся интерференционных линий производится с помощью последовательно расположенных после интерферометров по ходу отраженных лучей рабочих плеч соответственно двух коллиматоров, двух диафрагм, двух фотоприемников и электронной схемы обработки. Технический результат - повышение точности измерений упругих постоянных малопластичных металлов и сплавов при высоких температурах. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к исследованию прочностных свойств материалов оптическими средствами измерения путем приложения к ним сжимающих статических нагрузок.

Известно устройство для измерения деформаций (а.с. СССР №958851, МПК3 G01B 11/16, опубл. 15.09.82, Бюл. №34), содержащее основание, установленные на основании лазер, расположенный по ходу его излучения светоделитель, зеркало, образующее эталонное плечо интерферометра, два измерительных штока, подпружиненных в осевом направлении, три зеркала, расположенных в рабочем плече интерферометра, последовательно расположенные коллиматор, диафрагму, фотоприемник и электронную схему обработки, а также два зеркала, установленные на торцах измерительных штоков.

Недостатком известного устройства является низкая точность вследствие использования контактного метода измерения.

Наиболее близким техническим решением, взятым за прототип, является устройство для определения упругих постоянных малопластичных металлов и сплавов (пат. РФ №1744445, МПК5 G01B 11/00, опубл. 30.06.92, Бюл. №24), которое содержит основание с неподвижной плитой и подвижную в продольном направлении плиту. Между плитами расположен исследуемый образец прямоугольного сечения с одной зеркально-полированной боковой поверхностью. На основании установлен лазер, расположенные по ходу его излучения светоделитель и зеркало, отраженные лучи от которых образуют эталонные плечи двуплечих интерферометров соответственно поперечных и продольных деформаций. После интерферометров по ходу отраженных лучей рабочих плеч последовательно расположены два коллиматора, две диафрагмы, два фотоприемника и электронная схема обработки. При этом рабочее плечо интерферометра продольных деформаций образует зеркало, установленное на подвижной плите, а рабочее плечо интерферометра поперечных деформаций образует зеркально-полированная боковая поверхность исследуемого образца. Устройство может быть также снабжено тремя зеркалами, расположенными по ходу излучения в рабочем плече интерферометра поперечных деформаций.

Недостатками известного устройства являются недостаточная точность измерений из-за погрешностей, возникающих от просадки неподвижной плиты под воздействием силы нагружения, а также невозможность проведения измерений на нагретом образце из-за быстрой потери тепла, связанной с его стоком в плиты пресса и длительностью установки и настройки.

Задачей изобретения является повышение точности измерений упругих постоянных малопластичных металлов и сплавов при высоких температурах.

Поставленная задача решается за счет технических результатов, заключающихся в использовании дифференциальной схемы измерения длины образца и реализации нагрева образца в его рабочем положении непосредственно до и во время проведения испытания. Это достигается тем, что устройство содержит основание с неподвижной плитой и подвижную плиту. Между плитами расположен исследуемый образец прямоугольного сечения с одной зеркально-полированной боковой поверхностью. На основании установлены лазер, расположенные по ходу его излучения светоделитель и зеркало, отраженные лучи от которых образуют эталонные плечи двуплечих интерферометров соответственно поперечных и продольных деформаций, и расположенные после интерферометров по ходу отраженных лучей рабочих плеч последовательно два коллиматора, две диафрагмы, два фотоприемника и электронная схема обработки. С наружных сторон плит установлены электроды, подключенные к источнику постоянного тока, между одной из плит и соответствующим электродом помещен слой полупроводника. Установлена термопара, контактирующая с исследуемым образцом и связанная электрически с электронной схемой обработки. Причем рабочее плечо интерферометра поперечных деформаций образует зеркально-полированная боковая поверхность исследуемого образца, а в рабочем плече интерферометра продольных деформаций расположены последовательно зеркально-полированная наклонная под углом 45 градусов поверхность неподвижной плиты и зеркально-полированная поверхность подвижной плиты, обращенная к неподвижной плите. Для получения более стабильного прогрева образца между второй плитой и вторым электродом также может быть помещен слой полупроводника. Устройство также может быть снабжено тремя зеркалами, расположенными по ходу излучения в рабочем плече интерферометра поперечных деформаций и предназначенными для направления излучения на заднюю зеркально-полированную боковую поверхность исследуемого образца и обратного возвращения по тому же пути.

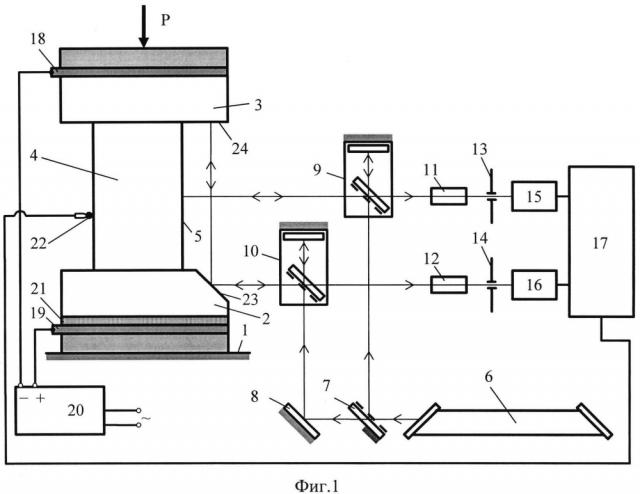

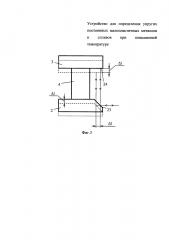

На фиг. 1 изображена оптико-механическая схема устройства; на фиг. 2 - то же при направлении излучения на заднюю зеркально-полированную боковую поверхность исследуемого образца; на фиг. 3 - схема компенсации погрешностей, возникающих из-за просадки неподвижной плиты, за счет сохранения величины хода рабочего луча при использовании зеркально-полированной поверхности подвижной плиты под углом 45 градусов.

Устройство для определения упругих постоянных малопластичных металлов и сплавов при повышенной температуре содержит основание 1 с неподвижной плитой 2 и подвижную плиту 3. Между плитами 2 и 3 расположен исследуемый образец 4 прямоугольного сечения с одной зеркально-полированной боковой поверхностью 5. На основании 1 установлены лазер 6, расположенные по ходу его излучения светоделитель 7 и зеркало 8, отраженные лучи от которых образуют эталонные плечи двуплечих интерферометров 9 и 10 соответственно поперечных и продольных деформаций, и расположенные после интерферометров 9 и 10 по ходу отраженных лучей рабочих плеч последовательно два коллиматора 11 и 12, две диафрагмы 13 и 14, два фотоприемника 15 и 16 и электронная схема обработки 17. С наружных сторон плит 2 и 3 установлены электроды 18 и 19, подключенные к источнику постоянного тока 20. Между одной из плит 2 и соответствующим электродом 19 помещен слой полупроводника 21. Установлена термопара 22, контактирующая с исследуемым образцом 4 и связанная электрически с электронной схемой обработки 17. Причем рабочее плечо интерферометра 9 поперечных деформаций образует зеркально-полированная боковая поверхность 5 исследуемого образца 4, а в рабочем плече интерферометра 10 продольных деформаций расположены последовательно зеркально-полированная наклонная под углом 45 градусов поверхность 23 неподвижной плиты 2 и зеркально-полированная поверхность 24 подвижной плиты 3, обращенная к неподвижной плите 2. Для получения более стабильного прогрева образца 4 между второй плитой 3 и вторым электродом 18 также может быть помещен слой полупроводника. Устройство может быть снабжено тремя зеркалами 25, расположенными по ходу излучения в рабочем плече интерферометра 9 поперечных деформаций и предназначенными для направления излучения на заднюю зеркально-полированную боковую поверхность 26 исследуемого образца 4 и обратного возвращения по тому же пути.

Устройство работает следующим образом.

Излучение лазера 6 делится светоделителем 7 на два пучка, один из которых образует эталонное плечо двуплечего интерферометра 9 поперечных деформаций, а другой, отразившись от зеркала 8, соответственно эталонное плечо двуплечего интерферометра 10 продольных деформаций. Луч, отразившийся от светоделителя интерферометра 9 поперечных деформаций, направляется на зеркально-полированную боковую поверхность 5 исследуемого образца 4 и образует с ним рабочее плечо интерферометра 9 поперечных деформаций. Луч, отразившийся от светоделителя интерферометра 10 продольных деформаций, направляется через зеркально-полированную наклонную под углом 45 градусов поверхность 23 неподвижной плиты 2 на зеркально-полированную боковую поверхность 24 подвижной плиты 3, образуя рабочее плечо интерферометра 10 продольных деформаций. Счет переместившихся интерференционных линий производится с помощью последовательно расположенных после интерферометров 9 и 10 по ходу отраженных лучей рабочих плеч соответственно двух коллиматоров 11 и 12, двух диафрагм 13 и 14, двух фотоприемников 15 и 16 и электронной схемы обработки 17.

Перед испытанием исследуемый образец 4 прямоугольного сечения устанавливают между плитами 2 и 3, соблюдая перпендикулярность его зеркально-полированной боковой поверхности 5 направлению излучения рабочего плеча интерферометра 9 поперечных деформаций. Далее задают предварительную нагрузку на образец 4. Пропускают постоянный электрический ток между электродами 18 и 19 через образец 4, плиты 2 и 3 и слой полупроводника 21. При прохождении электрического тока через слой полупроводника 21 выделяется тепло, благодаря которому происходит нагрев плиты 2 и соответственно образца 4. В процессе испытания после нагрева исследуемого образца 4 его деформируют, непрерывно регистрируют температуру образца 4 с помощью термопары 22 и силу нагружения Р и ведут счет чисел n и m интерференционных линий с помощью фотоприемников 15 и 16, а результаты измерений записывают и обрабатывают с помощью электронной схемы обработки 17, в качестве которой может быть использована ПЭВМ. По изменению интерференционных картин определяют деформации материала, а модуль упругости Е и коэффициент Пуассона μ определяют по формулам:

где P - сила нагружения;

n и m - числа считанных интерференционных линий соответственно в интерферометрах продольной и поперечной деформаций;

а - толщина образца в направлении, перпендикулярном полированной грани;

l и b - длина и ширина образца соответственно;

λ - длина волны источника когерентного монохроматического излучения.

Для получения более стабильного прогрева образца 4 между второй плитой 3 и вторым электродом 18 также помещают слой полупроводника.

Устройство также может быть снабжено тремя зеркалами 25, расположенными по ходу излучения в рабочем плече интерферометра 9 поперечных деформаций и предназначенными для направления излучения на заднюю зеркально-полированную боковую поверхность 26 исследуемого образца 4 и обратного возвращения по тому же пути.

При использовании двух противоположных зеркально-полированных боковых поверхностей 5 и 26 исследуемого образца 4 излучение, отраженное от передней поверхности 5 исследуемого образца 4, направляется тремя зеркалами 25, расположенными по ходу излучения в рабочем плече интерферометра 9 поперечных деформаций, на заднюю поверхность 25 образца 4 и возвращается тем же путем обратно. В этом случае коэффициент Пуассона определяется по формуле

где α - угол падения пучка излучения относительно нормали к передней зеркальной боковой поверхности 5 исследуемого образца 4.

Направление луча рабочего плеча двуплечего интерферометра 10 продольных деформаций на зеркально-полированную поверхность 24 подвижной плиты 3 через предварительно-изготовленную на неподвижной плите 2 под углом 45 градусов зеркально-полированную поверхность 23 позволяет реализовать дифференциальную схему измерения длины образца 4 и, таким образом, автоматически компенсировать погрешности Δl, возникающие из-за просадки неподвижной плиты 2, за счет увеличения хода луча рабочего плеча.

Таким образом, описанное устройство, благодаря использованию дифференциальной схемы измерения длины образца и реализации нагрева образца в его рабочем положении непосредственно перед проведением испытания позволяет реализовать определение упругих постоянных материала малопластичных металлов и сплавов при высоких температурах с высокой точностью.

1. Устройство для определения упругих постоянных малопластичных металлов и сплавов при повышенной температуре, содержащее основание с неподвижной плитой и подвижную плиту, расположенный между плитами исследуемый образец прямоугольного сечения с одной зеркально-полированной боковой поверхностью, установленные на основании лазер, расположенные по ходу его излучения светоделитель и зеркало, отраженные лучи от которых образуют эталонные плечи двуплечих интерферометров соответственно поперечных и продольных деформаций, и расположенные после интерферометров по ходу отраженных лучей рабочих плеч последовательно два коллиматора, две диафрагмы, два фотоприемника и электронную схему обработки, причем рабочее плечо интерферометра поперечных деформаций образует зеркально-полированная боковая поверхность исследуемого образца, отличающееся тем, что с наружных сторон плит установлены электроды, подключенные к источнику постоянного тока, между одной из плит и соответствующим электродом помещен слой полупроводника, установлена термопара, контактирующая с исследуемым образцом и связанная электрически с электронной схемой обработки, а в рабочем плече интерферометра продольных деформаций расположены последовательно зеркально-полированная наклонная под углом 45 градусов поверхность неподвижной плиты и зеркально-полированная поверхность подвижной плиты, обращенная к неподвижной плите.

2. Устройство по п. 1, отличающееся тем, что между второй плитой и вторым электродом также помещен слой полупроводника.

3. Устройство по п. 1 или 2, отличающееся тем, что оно снабжено тремя зеркалами, расположенными по ходу излучения в рабочем плече интерферометра поперечных деформаций и предназначенными для направления излучения на заднюю зеркально-полированную боковую поверхность исследуемого образца и обратного возвращения по тому же пути.