Композиция молочной кислоты и ее применение

Иллюстрации

Показать всеГруппа изобретений относится к биотехнологии, а именно к композиции молочной кислоты и ее применению для получения полимолочной кислоты и лактида. Композиция молочной кислоты, пригодная в качестве исходного сырья для получения полимолочной кислоты и лактида, включает молочную кислоту, 90%-ный водный раствор которой содержит метанол в концентрации не больше чем 70 м.д., пировиноградную кислоту в концентрации не больше чем 500 м.д., фурфураль в концентрации не больше чем 15 м.д., 5-гидроксиметилфурфураль в концентрации не больше чем 15 м.д., метиллактат в концентрации не больше чем 600 м.д., уксусную кислоту в концентрации не больше чем 500 м.д. и 2-гидроксимасляную кислоту в концентрации не больше чем 500 м.д. Применение указанной композиции позволяет получать полимолочную кислоту, обладающую превосходными физическими свойствами по средневесовой молекулярной массе, скорости тепловой потери массы и степени окрашивания, а также получать лактид, демонстрирующий высокий выход и низкую степень окрашивания. 4 н.п. ф-лы, 4 ил., 6 табл., 43 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения молочной кислоты, при котором культивируют микроорганизм, обладающий способностью молочнокислого брожения, и отделяют молочную кислоту, произведенную в полученной ферментационной среде, и способу получения полимолочной кислоты из молочной кислоты, полученной указанным способом. Настоящее изобретение также относится к молочной кислоте и полимолочной кислоте, полученным этими способами.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Молочная кислота широко используется в пищевых целях, для фармацевтических препаратов и т.п., и также широко применяется в промышленности в качестве мономерного материала для получения полимолочной кислоты, которая является биоразлагаемой пластмассой, так что ее потребление увеличивается. Как известно, молочная кислота вырабатывается при ферментации микроорганизмов, которые преобразуют углеводсодержащие субстраты на основе глюкозы в молочную кислоту.

Чтобы получить молочную кислоту в качестве сырья для полимолочной кислоты, требуется высокопродуктивный способ получения молочной кислоты, поскольку необходимо большое количество молочной кислоты. Для повышения продуктивности по молочной кислоте необходимы высокий выход относительно потребления сахара при микробной ферментации, а также высокая скорость образования молочной кислоты в единицу времени на единицу объема, и в Патентном документе 1 раскрыт способ повышения продуктивности при помощи устройства для культивирования с использованием пористой мембраны.

Полимолочную кислоту можно производить путем полимеризации с раскрытием кольца лактида, который представляет собой циклический димер молочной кислоты, или способом прямой полимеризации исходного сырья в виде молочной кислоты. В лактидном способе молочную кислоту сначала олигомеризуют и затем деполимеризуют, отделяя полученный лактид, который затем подвергают полимеризации с раскрытием цикла в присутствии катализатора. В этом способе процесс полимеризации является сложным и, следовательно, требует больших трудозатрат и расходов. Поскольку в этом процессе примеси в исходном сырье молочной кислоты можно удалять путем процесса отделения лактида, можно использовать молочную кислоту относительно низкого качества. Однако, поскольку примеси в исходном сырье молочной кислоты, такие как неорганические ионы, вызывают уменьшение выхода лактида, который следует отделять, исходное сырье в виде молочной кислоты должно быть относительно свободным от примесей. С другой стороны, в прямом способе полимеризации исходное сырье в виде молочной кислоты подвергается прямой дегидратационной поликонденсации в присутствии катализатора. В этом способе можно ожидать упрощение процесса по сравнению с лактидным способом, однако примеси, которые ингибируют полимеризацию, следует предварительно удалить из исходного сырья в виде молочной кислоты, чтобы обеспечить высококачественное исходное сырье в виде молочной кислоты. Таким образом, эффективность очистки молочной кислоты влияет на повышение продуктивности по лактиду и полимолочной кислоте.

Производство молочной кислоты путем микробной ферментации проводят при добавлении щелочного агента к культуральной среде для поддержания оптимального pH для микробной ферментации, и примеры щелочного агента, который добавляется к культуральной среде, включают гидроксид кальция. В случаях, где использовали гидроксид кальция, молочная кислота, произведенная путем микробной ферментации, присутствует в культуральной среде в виде лактата кальция. Добавляя кислотный агент (например, серную кислоту) к культуральной среде после завершения культивирования, можно получить раствор свободной молочной кислоты, однако соль кальция (например, сульфат кальция) образуется в качестве примеси.

В качестве способа отделения молочной кислоты путем удаления одновременно произведенной соли кальция, в случаях, когда выпадает нерастворимая соль кальция, такая как сульфат кальция, применяется способ фильтрации через качественную фильтровальную бумагу или подобное, однако небольшие количества растворенной в растворе соли кальция не могут быть удалены и остаются в растворе, содержащем молочную кислоту. Поэтому в случаях, когда этот фильтрат, содержащий молочную кислоту, например, концентрируют на более поздней стадии очистки, соли кальция и другие растворимые неорганические соли осаждают из раствора, содержащего свободную молочную кислоту, что являлось проблематичным. Известно, что если содержащий молочную кислоту раствор, из которого не были в достаточной степени удалены неорганические ионы, нагревают в процессе, таком как дистилляция, неорганические ионы способствуют рацемизации и олигомеризации молочной кислоты.

Примеры способа удаления небольших количеств неорганических ионов из раствора, содержащего молочную кислоту, включают способы, использующие ионообменные смолы (например, см. Патентный документ 2). Однако для поддержания осуществления ионного обмена ионообменной смолой, ионообменную смолу необходимо периодически восстанавливать. Кроме того, так как регенерацию ионообменной смолы выполняют путем использования больших количеств водного раствора гидроксида натрия и водного раствора соляной кислоты, большое количество отработанной жидкости высвобождается во время регенерации, так что требуются большие затраты для утилизации отработанной жидкости, что является проблематичным. Также повторная регенерация ионообменной смолы приводит к уменьшению скорости регенерации ионообменной смолы, а также к ослаблению проведения ионного обмена, приводя к уменьшению скорости удаления неорганических кислот, что является проблематичным.

Кроме того, также известны способы удаления небольших количеств компонентов неорганических ионов, такие как способ удаления кальциевых компонентов из раствора, содержащего молочную кислоту, с использованием электродиализатора с биполярной мембраной (например, см. Патентный документ 3). Однако биполярная мембрана, используемая в этих способах, является дорогостоящей, и эффективность удаления неорганических солей, таких как соли кальция, не обязательно была высокой, что является проблематичным.

Также были раскрыты способы удаления неорганических солей из раствора, содержащего молочную кислоту, с использованием нанофильтрационной мембраны (например, см. Патентные документы 4-6). Однако стадия восстановления молочной кислоты путем дистилляции, эффект дистилляции на выход молочной кислоты и возможность применения полученной молочной кислоты для получения полимолочной кислоты в промышленном масштабе путем прямой полимеризации не был раскрыт.

Также, в Патентных документах 7-10, был раскрыт факт того, что количество специфических примесей должно быть меньше определенных уровней для получения высокомолекулярной полимолочной кислоты, однако не были раскрыты воздействия примесей на термостабильность, механическую прочность и оттенок, которые являются важными факторами пригодности полимолочных кислот для химической переработки.

ДОКУМЕНТЫ УРОВНЯ ТЕХНИКИ

Патентные документы

[Патентный документ 1] WO 2007/097260

[Патентный документ 2] Japanese Translated PCT Patent Application Laid-open No. 2001-506274

[Патентный документ 3] JP 2005-270025 A

[Патентный документ 4] US 5503750

[Патентный документ 5] US 5681728

[Патентный документ 6] US 2004/0033573

[Патентный документ 7] JP 6-279577 A

[Патентный документ 8] JP 7-133344 A

[Патентный документ 9] JP 8-188642 A

[Патентный документ 10] JP 9-31170 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

Одной из задач настоящего изобретения является предоставление способа получения молочной кислоты с высокой продуктивностью, которую можно применять для получения полимолочной кислоты в промышленном масштабе путем прямой полимеризации и можно применять для высокопродуктивного синтеза лактида; и способов получения лактида и полимолочной кислоты с использованием молочной кислоты. Также настоящее изобретение ставит задачу получения полимолочной кислоты, обладающей превосходной термостабильностью, механической прочностью и цветом, и получения молочной кислоты, в которой количество специфических примесей не превышает определенное количество, а также лактида и полимолочной кислоты, полученных с использованием молочной кислоты в качестве исходного сырья.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ЗАДАЧ

Авторы настоящего изобретения проводили интенсивные исследования, чтобы решить вышеупомянутые задачи, и обнаружили, что культивирование микроорганизма, обладающего способностью продуцировать молочную кислоту в устройстве для непрерывного культивирования с использованием пористой мембраны, дает возможность получать молочную кислоту в фильтрате с высоким выходом и высокой продуктивностью, и путем направления полученного фильтрата на стадию нанофильтрации и стадию дистилляции можно получать молочную кислоту, которая применима для прямой полимеризации и делает возможным высокопродуктивный синтез лактида. Также авторы настоящего изобретения обнаружили, что при использовании молочной кислоты, в которой количество специфических примесей не превышает определенные уровни, в качестве исходного сырья для полимолочной кислоты, можно с высоким выходом получить лактид, обладающий превосходным цветом, и полимолочную кислоту, обладающую превосходной термостабильностью, механической прочностью и цветом, создав таким образом настоящее изобретение.

То есть настоящее изобретение включает следующие объекты от (1) до (15).

(1) Способ получения молочной кислоты, включающий нижеследующие Стадии от (A) до (C):

(A) стадия непрерывной ферментации, где ферментационную культуральную среду микроорганизма, обладающего способностью молочнокислого брожения, фильтруют через пористую мембрану, обладающую средним размером пор не менее 0,01 мкм и меньше чем 1 мкм с разностью трансмембранного давления в интервале от 0,1 до 20 кПа, и фильтрат собирают, при сохранении неотфильтрованной жидкости в культуральной среде, или возвращении неотфильтрованной жидкости в культуральную среду, и добавлении исходного сырья к культуральной среде;

(B) стадия фильтрования фильтрата, полученного на Стадии (A), через нанофильтрационную мембрану; и

(C) стадия дистилляции фильтрата, полученного на Стадии (B), под давлением не меньше чем 1 Па и не больше атмосферного давления, при не меньше чем 25°C и не больше чем 200°C, для извлечения молочной кислоты.

(2) Способ получения молочной кислоты в соответствии с (1), где pH фильтрата, полученного на Стадии (A), доводят до не менее чем 2 и не более чем 4,5, после чего фильтрат предоставляют для Стадии (B).

(3) Способ получения молочной кислоты в соответствии с (1) или (2), где Стадия (A) является стадией непрерывной ферментации в присутствии соли кальция, и раствор, содержащий молочную кислоту, полученный после Стадии (D), в котором кальциевый компонент в фильтрате, полученном на Стадии (A), удаляют в качестве нерастворимого сульфата, направляют на Стадию (B).

(4) Способ получения молочной кислоты в соответствии с любым из (1)-(3), где соотношение скорости проникновения сульфата магния относительно скорости проникновения лимонной кислоты через нанофильтрационную мембрану составляет не меньше чем 3 при рабочем давлении 0,5 МПа, температуре сырьевой жидкости 25°C и концентрации в сырьевой жидкости 1000 м.д. (ppm, миллионные доли).

(5) Способ получения молочной кислоты в соответствии с любым из (1)-(4), где скорость проникновения сульфата магния через нанофильтрационную мембрану составляет не больше чем 1,5% при рабочем давлении 0,5 МПа, температуре сырьевой жидкости 25°C и концентрация в сырьевой жидкости 1000 м.д.

(6) Способ получения молочной кислоты в соответствии с любым из (1)-(5), где мембранный материал нанофильтрационной мембраны включает полиамид.

(7) Способ получения молочной кислоты в соответствии с (6), где полиамид включает поперечносшитый пиперазинполиамид в качестве главного компонента и дополнительно включает образующий компонент, представленный химической формулой 1:

Химическая Формула 1

(где R представляет -H или -CH3; и n представляет целое число от 0 до 3).

(8) Способ получения лактида, где молочная кислота, полученная способом в соответствии с любым из (1)-(7), используется в качестве исходного сырья.

(9) Способ получения полимолочной кислоты, где полимеризуют лактид, полученный способом в соответствии с (8).

(10) Способ получения полимолочной кислоты, где молочную кислоту, полученную способом в соответствии с любым из (1)-(7), полимеризируют путем прямой дегидратационной поликонденсации.

(11) Молочная кислота, 90%-ный водный раствор которой содержит метанол в концентрации не больше чем 70 м.д., пировиноградную кислоту в концентрации не больше чем 500 м.д., фурфураль в концентрации не больше чем 15 м.д., 5-гидроксиметилфурфураль в концентрации не больше чем 15 м.д., метиллактат в концентрации не больше чем 600 м.д., уксусную кислоту в концентрации не больше чем 500 м.д. и 2-гидроксимасляную кислоту в концентрации не больше чем 500 м.д.

(12) Молочная кислота в соответствии с (11), обладающая оптической чистотой не меньше чем 90%.

(13) Лактид, полученный при использовании молочной кислоты в соответствии с (11) или (12) в качестве исходного сырья.

(14) Полимолочная кислота, полученная при использовании молочной кислоты в соответствии с (11) или (12) или лактида в соответствии с (13) в качестве исходного сырья.

(15) Полимолочная кислота, полученная путем прямой дегидратационной поликонденсации молочной кислоты в соответствии с (11) или (12) в качестве исходного сырья.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением можно производить высококачественную молочную кислоту и можно улучшить продуктивность по полимолочной кислоте, которая является биоразлагаемой пластмассой общего назначения. Кроме того, при использовании молочной кислоты, в которой количество специфических примесей не превышает определенное количество, в качестве исходного сырья для полимолочной кислоты можно получать полимолочную кислоту, обладающую превосходной термостабильностью, механической прочностью и цветом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой схематическую диаграмму, демонстрирующую вариант осуществления устройства для непрерывного культивирования, используемого в настоящем изобретении.

Фиг. 2 представляет собой диаграмму, демонстрирующую концентрацию накопленной молочной кислоты и скорость продуцирования молочной кислоты во время непрерывного культивирования, проводимого в Примере 1 по настоящему изобретению.

Фиг. 3 представляет собой схематическую диаграмму, демонстрирующую вариант осуществления устройства для нанофильтрационного мембранного разделения, используемого в настоящем изобретении.

Фиг. 4 представляет собой схематическую диаграмму, демонстрирующую вариант осуществления поперечного разреза ячейки, в которую помещали нанофильтрационную мембрану, в устройстве для нанофильтрационного мембранного разделения, используемого в настоящем изобретении.

ЛУЧШИЙ СПОСОБ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение будет теперь описано более подробно.

Способ Получения Молочной Кислоты

Способ получения молочной кислоты по настоящему изобретению включает Стадии (A)-(C) ниже:

(A) Стадия непрерывного культивирования, где культуральную среду для ферментации микроорганизма, обладающего способностью молочнокислой ферментации, фильтруют через пористую мембрану, обладающую средним размером пор не меньше чем 0,01 мкм и меньше чем 1 мкм с разностью трансмембранного давления в интервале от 0,1 до 20 кПа, и фильтрат собирают, при сохранении неотфильтрованной жидкости в культуральной среде или возвращении неотфильтрованной жидкости в культуральную среду, и добавлении сырья для ферментации к культуральной среде;

(B) Стадия фильтрования фильтрата, полученного на Стадии (A), через нанофильтрационную мембрану; и

(C) Стадия дистилляции раствора, полученного на Стадии (B) при давлении не меньше чем 1 Па и не больше чем атмосферное давление, при не меньше чем 25°C и не больше чем 200°C, для извлечения молочной кислоты.

Теперь будет описан микроорганизм, обладающий способностью молочнокислого брожения, который используется на Стадии (A). Микроорганизм, обладающий способностью молочнокислого брожения, не ограничен, при условии, что он может продуцировать молочную кислоту, и предпочтительно может использоваться молочнокислая бактерия или микроорганизм, которому была искусственно придана способность молочнокислого брожения или чья способность молочнокислого брожения была увеличена.

Молочнокислую бактерию можно определить здесь как прокариотический микроорганизм, который производит молочную кислоту с выходом не меньше чем 50% относительно потребляемой глюкозы. Предпочтительные примеры молочнокислой бактерии включают таковые, которые принадлежат роду Lactobacillus, роду Pediococcus, роду Tetragenococcus, роду Carnobacterium, роду Vagococcus, роду Leuconostoc, роду Oenococcus, роду Atopobium, роду Streptococcus, роду Enterococcus, роду Lactococcus, роду Sporolactobacillus и роду Bacillus. Путем отбора среди них, молочнокислой бактерии, демонстрирующей высокий выход молочной кислоты относительно сахарного потребления, бактерию можно предпочтительно использовать при получении молочной кислоты. Кроме того, путем отбора молочнокислой бактерии, демонстрирующей высокий выход L-молочной кислоты или D-молочной кислоты относительно потребления сахара, бактерию предпочтительно можно использовать при получении молочной кислоты, обладающей высокой оптической чистотой.

Примеры молочнокислой бактерии, демонстрирующей высокий выход L-молочной кислоты по отношению к потреблению сахара, включают Lactobacillus yamanashiensis, Lactobacillus animalis, Lactobacillus agilis, Lactobacillus aviaries, Lactobacillus casei, Lactobacillus delbruekii, Lactobacillus paracasei, Lactobacillus rhamnosus, Lactobacillus ruminis, Lactobacillus salivarius, Lactobacillus sharpeae, Pediococcus dextrinicus и Lactococcus lactis, которую можно выбрать и использовать для получения L-молочной кислоты.

Примеры молочнокислой бактерии, демонстрирующей высокий выход D-молочной кислоты по отношению к потреблению сахара, включают Sporolactobacillus laebolacticus, Sporolactobacillus inulinus, Lactobacillus bulgaricus, Lactobacillus casei, Lactobacillus delbruekii и Lactococcus lactis, которую можно выбрать и использовать для получения D-молочной кислоты.

Примеры микроорганизма, которому была искусственно придана способность молочнокислого брожения или чья способность молочнокислого брожения была увеличена, включают микроорганизмы, полученные известным химическим мутагенезом, и микроорганизмы, которым был введен ген лактатдегидрогеназы (который может в дальнейшем упоминаться как LDH), чтобы придать или увеличить способность ферментации молочной кислоты. Предпочтительные примеры этого включают рекомбинантные микроорганизмы, в которые LDH был включен внутриклеточно, чтобы увеличить способность молочнокислого брожения.

Предпочтительные примеры хозяина рекомбинантных микроорганизмов включают прокариотические клетки, такие как E. coli и молочнокислые бактерии; и эукариотические клетки, такие как дрожжи; и хозяином наиболее предпочтительно являются дрожжи. Дрожжи предпочтительно принадлежат роду Saccharomyces, и дрожжи более предпочтительно представляют собой Saccharomyces cerevisiae.

Ген LDH, используемый в настоящем изобретении, не ограничен, при условии, что он кодирует белок, обладающий активностью преобразования восстановленного никотинамидадениндинуклеотида (НАДH) и пировиноградной кислоты до окисленного никотинамидадениндинуклеотида (НАД+) и молочной кислоты. Например, можно использовать ген L-LDH, полученный из молочнокислой бактерии, показывающей высокий выход L-молочной кислоты относительно потребления сахара, или ген D-LDH, полученный из молочнокислой бактерии, показывающей высокий выход D-молочной кислоты относительно потребления сахара. Кроме того, предпочтительные примеры гена L-LDH включают гены, полученные из эукариотов, таких как корова, человек и лягушка, и ген L-LDH, более предпочтительно полученный из Xenopus laevis. Примеры микроорганизмов, в которые вводят ген L-LDH, полученный из лягушки, включают рекомбинантные дрожжи, раскрытые в JP 2008-029329 A.

Примеры гена LDH, используемого в настоящем изобретении, также включают варианты, полученные благодаря генетическому полиморфизмам и мутагенезу. Термин «генетический полиморфизм» означает частичную модификацию последовательности оснований гена благодаря естественной мутации, произошедший в гене. Термин «мутагенез» означает искусственное введение мутации в ген. Примеры способа мутагенеза включают способ, использующий набор для направленного мутагенеза (Mutan-K (произведенный TAKARA BIO INC.)), и способ, использующий набор для случайного мутагенеза (BD Diversify PCR Random Mutagenesis (произведенный CLONTECH)). LDH, используемый в настоящем изобретении, может содержать делецию(и) и/или вставку(ки) в части его последовательности оснований, при условии, что он кодирует белок, обладающий активностью преобразования НАДH и пировиноградный кислоты в НАД+ и молочную кислоту.

Теперь будет описана пористая мембрана, используемая на Стадии (A). Пористая мембрана, используемая в качестве разделяющей мембраны, предпочтительно является менее склонной к засорению микроорганизмом, обладающим способностью молочнокислого брожения, и обладает свойством устойчиво поддерживать осуществление фильтрации в течение долгого времени. Поэтому для пористой мембраны, используемой в настоящем изобретении, важно иметь средний размер пор не меньше чем 0,01 мкм и меньше чем 1 мкм. Пористая мембрана по настоящему изобретению обладает рабочими характеристиками разделения и проницаемости, подходящими для свойств и использования обрабатываемой жидкости, и, с учетом параметров забивки, проницаемости и устойчивости к загрязнениям, которая оказывает воздействие на рабочие характеристики разделения, пористая мембрана предпочтительно представляет собой мембрану, обладающую пористым слоем смолы. В качестве пористой мембраны, обладающей пористым слоем смолы, предпочтительна мембрана с наличием пористого слоя смолы на поверхности пористого материала подложки, слоя, который действует в качестве разделяющего функционального слоя. Пористый материал подложки поддерживает пористый слой смолы, чтобы усилить пористую мембрану.

Пористый материал подложки состоит из органического материала, неорганического материала и/или подобного, и предпочтительно используется органическое волокно. Предпочтительные примеры пористого материала подложки включают тканые материалы и нетканые материалы, подготовленные с использованием органических волокон, таких как целлюлозные волокна, триацетатцеллюлозные волокна, полиэфирные волокна, полипропиленовые волокна и полиэтиленовые волокна, среди которых предпочтительно используются нетканые материалы, так как их плотность можно относительно легко контролировать, они могут быть просты в изготовлении и не являются дорогостоящими.

Органическая полимерная мембрана может соответственно использоваться в качестве пористого слоя смолы, который действует как разделяющий функциональный слой, как упомянуто выше. Примеры материала органической полимерной мембраны включают полиэтиленовые смолы, полипропиленовые смолы, поливинилхлоридные смолы, поливинилидендифторидные смолы, полисульфоновые смолы, полиэфирсульфоновые смолы, полиакрилонитриловые смолы, полиолефиновые смолы, целлюлозные смолы и триацетилцеллюлозные смолы, и материал может представлять собой смесь смол, содержащих эти смолы в качестве основных компонентов. Здесь, основной компонент означает, что компонент содержится в количестве не меньше чем 50% по массе, предпочтительно не меньше чем 60% по массе. Среди них наиболее предпочтительные примеры материала пористой мембраны включают материалы, которые могут быть легко образованы растворами и являются превосходными по физической прочности и химической устойчивости, такие как поливинилхлоридные смолы, поливинилидендифторидные смолы, полисульфоновые смолы, полиэфирсульфоновые смолы, полиакрилонитриловые смолы, полиолефиновые смолы, среди которых наиболее предпочтительно используются поливинилидендифторидные смолы и смолы, содержащие их в качестве главных компонентов.

Здесь, в качестве поливинилидендифторидной смолы, предпочтительно используется гомополимер винилиденфторида, и, помимо гомополимера винилиденфторида, также предпочтительно используется сополимер с виниловыми мономерами, способными к сополимеризации с винилиденфторидом. Примеры виниловых мономеров, способных к сополимеризации с винилиденфторидом, включают тетрафторэтилен, гексафторпропилен и фтортрихлорэтан.

Примеры полиолефиновых смол включают полиэтилен, полипропилен, хлорированный полиэтилен и хлорированный полипропилен, и предпочтительно используется хлорированный полиэтилен.

Теперь будет представлен краткий обзор способа подготовки используемой в настоящем изобретении пористой мембраны. Во-первых, на поверхности вышеупомянутого пористого материала-подложки образуется покрытие начального раствора, содержащего вышеупомянутую смолу и растворитель, при пропитывании начальным раствором пористого материала подложки. После этого только покрытая поверхность пористого материала подложки, обладающего покрытием, приводится в соприкосновение с коагуляционной баней, содержащей осадитель для сгущения смолы, формируя пористый слой смолы на поверхности пористого материала подложки. Осадитель может также содержаться в начальном растворе. Температуру начального раствора обычно предпочтительно выбирают в интервале от 15 до 120°C с учетом пленкообразующих свойств.

К начальному раствору можно добавлять порообразующее вещество. Порообразующее вещество экстрагируется при погружении в коагуляционную ванну, чтобы сделать слой смолы пористым. Добавление порообразующего вещества позволяет регулировать средний размер пор. Порообразующее вещество предпочтительно обладает высокой растворимостью в коагуляционной ванне. Примеры порообразующего вещества, которое можно использовать, включают неорганические соли, такие как хлорид кальция и карбонат кальция. Дополнительные примеры порообразующего вещества, которое может использоваться, включают полиоксиалкилены, такие как полиэтиленгликоль и полипропиленгликоль; водорастворимые макромолекулярные соединения, такие как поливиниловый спирт, поливинилбутираль и полиакриловая кислота; и глицерин.

Растворитель растворяет смолу. Это действует на смолу и порообразующее вещество для стимулирования образования ими пористого слоя смолы. Примеры растворителей, которые можно использовать, включают N-метилпирролидидон (NMP), N,N- диметилацетамид (DMAc), N,N-диметилформамид (ДМФА), диметилсульфоксид (ДМСО), ацетон и метилэтилкетон. Среди них могут предпочтительно использоваться NMP, DMAc, ДМФА и ДМСО, в которых смолы показывают высокую растворимость.

Кроме того, к начальному раствору также можно добавлять осадитель. Осадитель представляет собой жидкость, которая не растворяет смолу. Осадитель обладает действием регулирования скорости коагуляции смолы, чтобы регулировать размеры пор. Примеры осадителя, который может использоваться, включают воду и спирты, такие как метанол и этанол. Среди них вода и метанол являются предпочтительными с точки зрения стоимости. Осадитель может также представлять смесь вышеуказанных веществ.

Как упомянуто выше, пористая мембрана, используемая в настоящем изобретении, предпочтительно является пористой мембраной, образованной пористым материалом подложки и пористым слоем смолы. Пористый материал подложки может быть либо пропитан слоем пористой смолы, либо не пропитан слоем пористой смолы, который выбирают в зависимости от использования. Среднюю толщину пористого материала подложки предпочтительно выбирают в интервале от 50 мкм до 3000 мкм. В случаях, где пористая мембрана представляет собой половолоконную мембрану, внутренний диаметр полого волокна предпочтительно выбирают в интервале от 200 мкм до 5000 мкм и толщину мембраны предпочтительно выбирают в интервале от 20 мкм до 2000 мкм. Ткань или трикотаж, произведенные путем образования органического волокна или неорганического волокна в цилиндрическую форму, могут содержаться в полом волокне.

Пористая мембрана, используемая в настоящем изобретении, может быть превращена в элемент разделяющей мембраны путем комбинации с подложкой. Форма элемента разделяющей мембраны, обладающего пористой мембраной, не ограничена, и элемент разделяющей мембраны, где поддерживающая пластина используется в качестве подложки и пористая мембрана, используемая в настоящем изобретении, помещается, по крайней мере, на одну сторону поддерживающей пластины, является одним предпочтительным вариантом осуществления элемента разделяющей мембраны, имеющего пористую мембрану, используемую в настоящем изобретении. В случаях, когда трудно обеспечивать большую область мембраны в этом варианте осуществления, размещение пористых мембран с обеих сторон поддерживающей пластины для увеличения проницаемости также является предпочтительным вариантом осуществления.

Средний размер пор пористой мембраны, используемой в настоящем изобретении, составляет не меньше чем 0,01 мкм и меньше чем 1 мкм. Со средним размером пор пористой мембраны в пределах этого диапазона можно достичь высоких блокирующих характеристик, которые не позволяют клеткам просачиваться и отстаиваться, и высокой проницаемости, а также с меньшей вероятностью произойдет засорение, так чтобы проницаемость можно было бы поддерживать с высокой точностью и воспроизводимостью в течение долгого времени. Средний размер пор пористой мембраны предпочтительно не превышает 0,4 мкм, и процесс можно более предпочтительно выполнять при среднем размере пор меньше чем 0,2 мкм. В случаях, где средний размер пор является слишком маленьким, проницаемость может уменьшиться, поэтому средний размер пор составляет в настоящем изобретении не меньше чем 0,01 мкм, предпочтительно не меньше чем 0,02, более предпочтительно не меньше чем 0,04 мкм. Здесь, средний размер пор может быть определен путем измерения диаметров всех пор, которые можно наблюдать в пределах области 9,2 мкм × 10,4 мкм в сканирующий электронный микроскоп при увеличении 10000x, и усреднения измеренных значений.

Далее, стандартное отклонение среднего размера пор составляет предпочтительно не больше чем 0,1 мкм. Кроме того, в случаях, где стандартное отклонение среднего размера пор является небольшим, то есть в случаях, где размеры пор однородны, с большей вероятностью будет получен однородный фильтрат, и, следовательно, возможно более простое управление процессом ферментации, так что стандартное отклонение среднего размера пор предпочтительно является как можно меньшим.

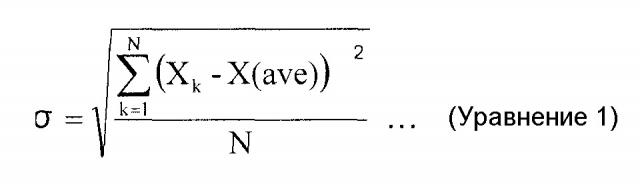

Стандартное отклонение σ среднего размера пор вычисляют в соответствии с Уравнением 1, ниже, где N представляет число пор, наблюдаемых в пределах вышеупомянутой области 9,2 мкм × 10,4 мкм, Xk представляет соответствующие измеренные диаметры, и X(ave) представляет среднее размеров пор.

Уравнение 1

Для пористой мембраны, используемой в настоящем изобретении, проницаемость по отношению к культуральной среде является одним из ее важных свойств. В качестве показателя проницаемости перед использованием может применяться коэффициент проницаемости чистой воды для пористой мембраны. В настоящем изобретении коэффициент проницаемости чистой воды для пористой мембраны составляет предпочтительно не меньше чем 2×10-9 м3/м2/с/Па в случае, когда величину проникновения определяют с использованием очищенной воды при температуре 25°C, подготовленной путем фильтрации через обратноосмотическую мембрану, с главной высотой 1 м, и в случаях, где коэффициент проницаемости чистой воды для пористой мембраны составляет от 2×10-9 м3/м2/с/Па до 6×10-7 м3/м2/с/Па, можно достичь величины проникновения, которая фактически является достаточной.

Шероховатость поверхности мембраны, используемой в настоящем изобретении, является фактором, который воздействует на засорение разделяющей мембраны, и, предпочтительно, в случаях, где шероховатость мембранной поверхности составляет не больше чем 0,1 мкм, коэффициент отделения и мембранное сопротивление разделяющей мембраны могут быть соответственно подавлены, и, следовательно, можно выполнять непрерывную ферментацию при более низкой разнице трансмембранного давления. Следовательно, поскольку можно подавить засорение для обеспечения устойчивой непрерывной ферментации, шероховатость мембранной поверхности предпочтительно должна быть как можно меньше.

Кроме того, в случаях, где шероховатость мембранной поверхности является небольшой, сдвигающая сила, возникающая на мембранной поверхности во время фильтрации микроорганизма, как можно ожидать, будет небольшой, и, следовательно, разрушение микроорганизма может быть подавлено, и засорение пористой мембраны может быть подавлено. Поэтому предполагается, что устойчивая фильтрация возможна в течение продолжительного времени.

Здесь, шероховатость мембранной поверхности можно определить с использованием следующего атомно-силового микроскопа (AFM) при следующих условиях.

Устройство

Атомно-силовой микроскоп (Nanoscope IIIa, произведенный Digital Instruments)

Условия

Исследование: Консоль SiN (произведенная Digital Instruments)

Способ сканирования: Контактный способ (измерение в воздухе)

Способ подводного выявления (подводное измерение)

Область сканирования: 10 мкм × 10 мкм, 25 мкм × 25 мкм (измерение в воздухе)

5 мкм × 5 мкм, 10 мкм × 10 мкм (подводное измерение)

Разрешение сканирования: 512×512

Подготовка образцов

После выполнения измерения мембранный образец вымачивали в этаноле при комнатной температуре в течение 15 минут и затем вымачивали в воде после обратного осмоса в течение 24 часов, с последующими промывкой и высушиванием на воздухе.

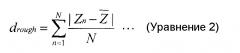

Шероховатость мембранной поверхности (drough) вычисляют в соответствии со следующим Уравнением 2 с использованием вышеупомянутого AFM, на основании высот соответствующих пунктов в направлении оси Z.

Уравнение 2

drough : Шероховатость поверхности (мкм)

Zn : Высота в направлении оси Z (мкм)

̅Z: Средняя высота (мкм) в сканированной области

N: Число измеренных образцов

Различие трансмембранного давления во время фильтрации микроорганизма через пористую мембрану на Стадии (A) по настоящему изобретению может быть таким, при котором мембрана не быстро забивается микроорганизмом и компонентами среды, и важно выполнять фильтрацию при разности трансмембранного давления в интервале от 0,1 до 20 кПа. Разность трансмембранного давления предпочтительно находится в интервале от 0,1 до 10 кПа, более предпочтительно в интервале от 0,1 до 5 кПа, еще более предпочтительно в интервале от 0,1 до 2 кПа. В случаях, когда разность трансмембранного давления находится не в пределах вышеописанного диапазона, засорение микроорганизмом и компонентами среды может происходить быстро, и величина проникновения может уменьшаться, вызывая проблему во время процесса непрерывной ферментации.

В терминах движущей силы фильтрации можно применять сифон, использующий разницу в уровнях жидкости (различие в гидравлическом напоре) между ферментационной культуральной средой и фильтратом пористой мембраны, для получения различия в трансмембранном давлении в пористой мембране. Также, в качестве движущей силы фильтрации, с фильтрационной стороны пористой мембраны можно поместить отсасывающий насос, или со стороны ферментационной культуральной среды пористой мембраны можно поместить нагнетательный насос. Разницу трансмембранного давления можно контролировать путем изменения различия уровней жидкостей между ферментационной культуральной средой и фильтратом от порис