Способ уменьшения выброса вредных продуктов горения в окружающую среду при сжигании обезвоженного осадка сточных вод

Иллюстрации

Показать всеИзобретение относится к области экологии и защиты окружающей среды, а точнее к способам обработки осадка сточных вод. Для уменьшения выброса вредных продуктов горения в окружающую среду при сжигании обезвоженного осадка сточных вод перед подачей обезвоженного осадка в камеру сгорания его смешивают с наночастицами гидроксида магния - Mg(OH)2, после чего подают в камеру сгорания и нагревают до температуры сгорания осадка. Образовавшиеся вредные газы в результате химических реакций преобразуются в безвредные соли. Способ обеспечивает снижение вреда окружающей среде, упрощение состава необходимого оборудования за счет отказа от сложных систем дальнейшей газоочистки и снижение уровня коррозии.

Реферат

Изобретение относится к области экологии и защиты окружающей среды, а точнее к способам обработки осадка сточных вод.

Развитие водопроводно-канализационного хозяйства, ужесточение нормативов по сбросу условно очищенных сточных вод в водные объекты, приводит к образованию большого количества осадка сточных вод (далее ОСВ), который необходимо в дальнейшем подвергать переработке.

Одно из основных направлений утилизации ОСВ является сжигание, в результате которого выделяются вредные выбросы, главным образом в виде NO2, SO2, SO3, HCl.

На практике для этого широко применяется способ сжигания ОСВ в псевдоожиженном слое, для чего используют специальные печи.

Конструкция печи псевдоожиженного слоя являет собой металлическую обечайку, обмурованную изнутри тяжелым огнеупорным кирпичом. Внутренняя полость печи разделена на две части сводом псевдоожижения - дутьевую камеру и реактор. Свод псевдоожижения выполнен из огнеупорных кирпичей, оборудован стальными соплами, на него нагружается подушка высокопрочного кварцевого песка. В дутьевую камеру подается большой расход воздуха, нагретого отходящими дымовыми газами. Конструкция сопел такова, что они позволяют воздуху подниматься в реактор, но удерживают песок от попадания в дутьевую камеру. Частицы песка в высокоскоростном турбулентном потоке воздуха находятся во взвешенном состоянии, не опускаясь на свод, но и не поднимаясь под купол реактора, образуя так называемый псевдоожиженный слой.

Обезвоженный осадок подается непосредственно в слой песка, смешиваясь с ним. Частицы осадка, попадая в зону высоких температур, отдают остаточную влагу и, стираясь в турбулентном потоке частиц песка, превращаются в мелкодисперсную пыль. Удельный вес частиц осадка меньше, чем таковой у песка, поэтому они поднимаются в верхнюю часть реактора, где и происходит горение. Органическая составляющая осадка активно окисляется в избытке кислорода и превращается в газообразные продукты горения, а минеральная - выносится потоком дымовых газов в газоход в виде мелкодисперсной золы.

Непосредственно в слой песка предусматривается и подача дополнительного топлива, предназначенного для регулировки температуры слоя песка, а также для поддержания рабочей температуры при временном прекращении подачи осадка. Эля этого обычно используется природный газ или дизельное топливо, в зависимости от географических и экономических особенностей региона, в котором расположена установка.

Главное преимущество такой печи - отсутствие движущихся механических деталей в зоне горения, что обеспечивает длительный срок эксплуатации установок в целом. Кроме того, широкий диапазон регулировки расхода и температуры дутьевого воздуха, расхода осадка и дополнительного топлива системой управления позволяет обеспечить поддержание жесткого температурного режима и оптимального состава продуктов горения.

Образующиеся дымовые газы, в основном, состоят из СО2, СО, Н2О, O2, N2. Также присутствуют кислотные соединения, такие как SO2, SO3, HCl, NOx. Их концентрации изменяются с содержанием серы и хлора в органических веществах. Часть HCl может образовываться в процессе разложения неорганических веществ или в результате реакции между хлором и оксидом алюминия или кремния, содержащихся в сухом веществе осадка.

Присутствие NOx и СОх является результатом кинетики горения и содержания азотосодержащих соединений в осадке. Концентрация загрязняющих веществ зависит от турбулентности потока, времени контакта и температуры сжигания.

В системе горения оксиды азота образуются либо за счет сгорания азота, содержащегося в воздухе, с кислородом (термическое образование), либо за счет окисления азота, присутствующего в продуктах, подлежащих сжиганию.

При очень высоких температурах (около 1800°C) основной причиной их образования является термическое. Однако при более низких температурах образование NOx, главным образом, происходит из органического азота. Содержание NOx 100 мг/м3 соответствует с органическим окислением азота примерно 2%.

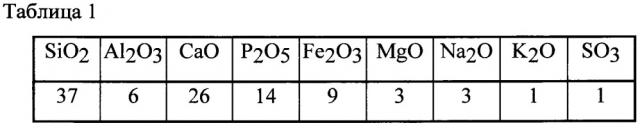

Зола представляет собой неорганическую часть осадка. Нижеприведенная таблица представляет примерный состав золы (в %). Естественно, что состав золы может изменяться в зависимости от очистки воды и обработки осадка (см. таблицу 1).

Золы являются сильно щелочными, что позволяет нейтрализовать часть кислотных газов, образующихся в процессе сжигания. Эти реакции активируются в псевдоожиженном слое печи (высокая турбулентность и продолжительное время контакта).

Известняк, присутствующий в осадке, преобразуется в известь за счет тепловой энергии и частично взаимодействует с диоксидом серы.

CaCO3 + Тепло ⇒ СаО + CO2

СаО + SO2 + 1/2 О2 ⇒ CaSO4

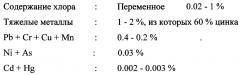

Несмотря на то, что часть металлов удаляется в процессе очистки сточных вод, большая их часть все же остается и концентрируется в осадке.

При температуре сжигания и в присутствии кислорода металлы, присутствующие в осадке, окисляются. Кроме того, некоторые оксиды или металлы переходят в газообразное или аэрозольное состояние. Обычно, металлы относятся к трем классам в зависимости от их летучести или токсичности.

При применении данной технологии в связи с образованием большого числа газообразных продуктов горения необходимо использовать дополнительное оборудование для газоочистки. На практике используются следующие средства.

Электрофильтр предназначен для удаления пыли из отходящих дымовых газов. Создание электрического поля от заряда трансформаторов заряжает взвешенные частицы и способствует их перемещению к осадительным электродам. Система встряхивания этих электродов приводит к падению золы в приемные бункеры.

Рукавный фильтр предназначен для удаления пыли из дымовых газов за счет прохождения потока через пористую ткань. Пыль образует на ткани фильтрационный осадок, который в действительности осуществляет адсорбцию и фильтрацию. Этот осадок периодически удаляется при помощи пульсирующего потока сжатого воздуха, подаваемого в рукавный фильтр и вызывающего быстрое расширение рукавов фильтра.

Печи такой конструкции начали активно внедрять на коммунальных очистных сооружениях крупных европейских городов уже в 1950-1960-е гг. и используются в настоящее время.

Данная технология обезвреживания ОСВ обладает существенным недостатком, который заключается в образовании большого количества дымовых газов, вредящих окружающей среде. Для их обезвреживания приходится использовать дорогостоящее сложное оборудование и производить дополнительные операции. При этом из-за агрессивности дымовых газов, которые являются причиной коррозии, резко уменьшается срок эксплуатации оборудования для их очистки и всех трубопроводов, по которым они проходят из-за значительного количества образующихся трудноудаляемых отложений. В низкотемпературной части газового тракта (экономайзер, пароперегреватель, дымоходы, фильтры, дымовая труба) при температурах ниже 250°C и наличии серы в топливе возникает опасность образования паров сернистой и серной кислоты (SO2+H2O=H2SO3; SO3+H2O=H2SO4) и развития низкотемпературной коррозии на поверхностях нагрева (Fe+H2SO4=FeSO4+H2). Точка росы SO2, SO3 – температура, при которой начинается конденсация кислот, для высокосернистых топлив может достигать 160°C. При сжигании серы появляются окислы серы SO2, SO3. Соотношение между ними 93-95% SO2 и 5-7% SO3 в зависимости от содержания кислорода, температуры сжигания. Наличие таких катализаторов, как V2O5, может значительно увеличить долю SO3.

Существует широко известный традиционный способ борьбы с вредными газами, который основан на том, что в зону горения при сжигании ОСВ подают гранулы порошка оксида магния - MgO, который в результате химического взаимодействия с горячими газами превращает вредные газообразные вещества в безвредные твердые соли на основе магния, которые в дальнейшем с потоком газов попадают в очистительные приспособления.

Данный способ выбран в качестве прототипа и является наиболее близким к предлагаемому техническому решению.

Данный способ имеет существенный недостаток.

Оксид магния представляет собой кристаллы белого цвета. Так как эффективность применения оксида магния по способу-прототипу напрямую зависит от площади поверхности вещества, то гранулы порошка делают максимально меньшего размера с тем, чтобы увеличить площадь. Для этого необходимо использовать механические приспособления (например, дробилки), что, однако, оказывается недостаточным, чтобы большая часть MgO включилась в химическую реакцию. Теоретически такого можно было бы добить при достижении температуры плавления в зоне горения. Однако высокая температура плавления оксида магния - 2825°С, делает это на практике не достижимым и/или экономически не эффективным. В результате значительная часть вредных газов не нейтрализуется и требует дальнейшей очистки и агрессивно воздействует на трубопроводы и оборудование, в том числе провоцирует коррозию, а большая часть молекул MgO не вступает в реакцию.

Задачей предлагаемого технического решения является сведение к минимуму появления газообразных продуктов горения, что позволяет добиться технического эффекта: снижения вреда окружающей среде, упрощения состава необходимого оборудования за счет отказа от сложных систем газоочистки, снижения коррозионного воздействия на оборудование и трубопроводы.

Топливные присадки - это химические элементы, соединения или вещества, вводимые непосредственно в сжигаемое топливо с целью улучшения его эксплуатационных, экологических и других свойств. Они различаются по функциональности и агрегатному состоянию, могут воздействовать как на одно свойство топлива, так и на ряд его свойств, в последнем случае присадку принято называть комплексной.

Присадки, поступая в зону горения, нагреваются до топочных температур, под действием которых ослабевают и рвутся межмолекулярные связи. В результате разрыва образуются свободные электроны и протоны, которые перескакивают на орбиты других химических элементов и соединений, этот процесс сопровождается многочисленными микровзрывами и выделением дополнительной энергии [1, 2]. Наличие химических элементов и соединений, поставляемых в зону горения в процессе термической трансформации присадки, интенсифицирует и активизирует процесс горения; изменяет соотношение реагирующих элементов, соединений и веществ; разбавляет действующие концентрации участвующих в реакциях компонентов; вносит в зону горения дополнительные кислород, водород и воду.

Наиболее эффективными из твердых присадок по совокупности показателей оказались соединения, содержащие в своем составе магний [3, 4]. Из твердых присадок наиболее широко использовался каустический магнезит (MgO) и доломит (MgCO⋅CaCO).

Суть предлагаемого способа заключается в следующем.

Современные технологии позволили получить наночастицы гидроокиси магния (один из примеров таких наночастиц и способ их получения изложен в патенте на изобретение RU 2561379), первичные частицы которого имеют продольный размер от 150 до 900 нм и толщину от 15 до 150 нм, а вторичные диаметр примерно 2 мкм. Такие наночастицы Mg(OH)2 помимо своих обычных свойств обладают уникально большой площадью поверхности, позволяющей активно взаимодействовать частице с другими веществами (удельная площадь составляет порядка 15-20 м2/г при определении методом БЭТ). Большая поверхность частиц позволяет до нагрева обеспечить большую площадь соприкосновения Mg(OH)2 с осадком и обеспечивает высокую эффективность взаимодействия с дымовыми газами при сжигании, а также исключает образование непрореагированных зон при сжигании, что могло бы произойти при подаче обычного, а не наноструктурированного Mg(OH)2.

По способу при подачи ОСВ и наночастиц Mg(OH)2 в зону горения и при нагревании до топочных температур происходит образование молекул MgO и высвобождение воды из гидроокиси магния. При горении ОСВ образуются вредные газы на основе азота и серы, а также пары соляной кислоты. При их взаимодействии с оксидом магния образуются безвредные соли на основе магния.

Попробуем проанализировать комплексность влияния и механизм действия присадок на основе наночастиц Mg(OH)2 на эффективность сжигания осадка с точки зрения уменьшения образования вредных газов.

Предлагаемый способ реализуется на практике следующим образом.

В осадок сточных вод добавляют присадку - наночастицы Mg(OH)2, которая под воздействием температуры разлагается на молекулы MgO и воду. При попадании ОСВ с присадкой в камеру сгорания печи происходит нагрев до температуры сгорания осадка. При этом не имеет значения, применяется ли для этого обычная печь или печь с кипящим слоем. Далее за счет взаимодействия окислов серы (SO2, SO3), азота (NO2) и соляной кислоты (HCl) в дымовых газах с оксидом магния образуются соли на основе магния и, следовательно, снижается интенсивность их (газов) выброса во вне:

MgO+SO2=MgSO3

MgO+SO3=MgSO4

2MgO+4NO2=2Mg(NO3)2+O2

MgO+2HCl=MgCl2+H2O

В дальнейшем получившиеся продукты вместе с оставшимися/образовавшимися газами (например, парами воды) турбулентным потоком увлекаются в системы дальнейшей обработки.

Таким образом, образовавшиеся вредные газы в результате химических реакций преобразуются в безвредные соли, что позволяет добиться технического эффекта: снижения вреда окружающей среде, упрощения состава необходимого оборудования за счет отказа от сложных систем дальнейшей газоочистки и снижения уровня коррозии. Как следствие, повышается эффективность сжигания ОСВ, снижение образования отложений на поверхностях нагрева, снижение объемов проектирования строительно-монтажных работ при проектировании новых заводов по сжиганию ОСВ, что выгодно отличает предлагаемое техническое решение от прототипа.

ЛИТЕРАТУРА

1. Дубровин Е.Р., Дубровин И.Р. Использование присадок к угольному топливу. Энергетика и промышленность России, №21(257), 2014.

2. Данилов A.M. Тенденции в разработке и применении присадок к топливам: Сборник трудов VI Международной научно-практической конференции «Новые горючие и смазочные материалы с присадками» - Санкт-Петербург, 2010, 7-16 с.

3. Зверева Э.Р., Фарахов Т.М. Энергоресурсосберегающие технологии и аппараты ТЭС при работе на мазутах. Учебно-справочное пособие, Москва, 2012.

4. Иванов К.И., Зегер К.Е., Чмовж В.Е О предотвращении загрязнения поверхностей нагрева мазутных котлов с помощью присадок. Теплоэнергетика. 1969 №1 с 13-17.

5. Патент RU 2561379.

Способ уменьшения выброса вредных продуктов горения в окружающую среду при сжигании обезвоженного осадка сточных вод, заключающийся в том, что осадок сточных вод помещают в камеру сгорания и нагревают до температуры сгорания осадка, отличающийся тем, что в осадок сточных вод перед подачей в камеру сгорания подают наночастицы гидроксида магния - Mg(OH)2.